Производство заготовок на заготовочных станах

Заготовочные прокатные станы – прокатные станы, предназначенные для прокатки блюмов или слитков в заготовки квадратного или круглого сечения с целью их последующей обработки на специализированных прокатных станах (сортовых, трубных и др.).

Различают заготовочные станы: непрерывные, линейные и с последовательным расположением клетей. В настоящее время наиболее распространены непрерывные заготовочные станы, в которых прокатываемый металл обжимается поочерёдно в клетях с вертикальными и горизонтальными валками без кантовки, что уменьшает опасность образования на его поверхности трещин и царапин. Индивидуальный привод валков стана обеспечивает регулировку скорости прокатки, упрощает настройку и калибровку валков.

Заготовочные станы устанавливают непосредственно за блюмингом для прокатки из блюмов сечением 300 х 300…400 х 400 мм заготовок, а также и небольших блюмов следующих размеров:

- непрерывные заготовочные станы с одной группой клетей (например, стан 700) – крупную сортовую квадратную заготовку сечением от 125 x 125 до 140x140 мм и блюмов сечением от 140 х 140 до 200 x 200 мм;

- непрерывные заготовочные станы с двумя группами клетей (например, стан 700/500) – сортовую заготовку сечением от 60х60 до 100x100 мм (выдается из второй группы) и сечением от 120 х 120 до 140 х 140 мм и блюмов сечением от 140 х 140 до 200 х 200 (выдаются из первой группы клетей);

- непрерывные заготовочные станы с тремя группами клетей (например, стан 900/700/500) – предназначенные для получения сортовых заготовок сечением 80 х 80…170 х 170 мм из блюмов сечением до 370 х 370 мм.

- последовательные трубозаготовочные станы – круглую заготовку диаметром 75…300 мм для последующей прошивки и раскатки на трубопрокатных агрегатах.

Раньше непрерывные станы рассматриваемого назначения строили двух типов: с групповым приводом всех клетей каждой группы от одного электродвигателя и с индивидуальным приводом каждых двух клетей. Этим станам свойственны следующие недостатки:

- необходимость кантовки полосы на ходу ее движения между клетями вынуждает применять так называемые винтовые (геликоидальные) проводки или дополнительные калиброванные ролики после каждой клети, в которых передний конец выходящей из валков полосы закручивается на угол 16…22°, и в следующую клеть полоса поступает уже скантованной на 90°. Скручивание полосы приводит к появлению больших напряжений и часто к поверхностным трещинам, а трение полосы по винтовой проводке – к поверхностным продольным царапинам;

- жесткая кинематическая связь между клетями (через конические шестерни с постоянным передаточным числом) не позволяет регулировать скорости выхода металла из каждой клети в процессе прокатки.

На современных непрерывных заготовочных станах полосу не кантуют. Для бокового обжатия заготовки наряду с клетями с горизонтальными валками устанавливают клети с вертикальными валками.

Все технологические операции на современных непрерывных заготовочных станах механизированы и автоматизированы, для управления работой современных станов широко используют компьютерную технику.

Некоторые заготовочные станы выполнены так, чтобы литая заготовка поступала из кристаллизатора в валки непрерывного стана без разрезки, т. е. в этом случае осуществляется прокатка заготовки бесконечной длины и деление её на куски требуемой длины летучими ножницами или пилами при выходе из валков стана.

Для прокатки квадратных заготовок сечением свыше 60 х 60 мм, а также соответствующих круглых, прямоугольных и плоских заготовок применяют непрерывные заготовочные станы:\

Непрерывные заготовочные станы, стали использоваться в 60-х годах, прошлого века и являются многоклетевыми с чередующимися горизонтальными и вертикальными валками, что исключает кантовку раскатов, и индивидуальными приводами валков каждой клети. При кажущемся преимуществе исключение кантовки раската между клетями не способствует улучшению качества поверхности заготовки: в верхнюю грань ее вкатывается окалина и другие загрязнения, что наследственно сказывается на готовом профиле. Непрерывный заготовочный стан 900/700/500 конструкции ВНИИметмаша и ЮУЗМ (рис.2.2) состоит из 14 двухвалковых клетей, расположенных в трех группах: обжимной – из двух клетей с номинальным диаметром валков 900 мм (по межосевому расстоянию шестеренной клети) и двух непрерывных – из шести клетей каждая. Вторая группа – черновая (одна клеть 900 и пять клетей 700, третяя – чистовая (шесть клетей с номинальным диаметром валков 500 мм).

Прокатные валки стана смонтированы на четырехрядных подшипниках качения. Станины прокатных клетей закрытого типа и отличаются большой жесткостью.

Основная отличительная особенность этого стана – чередование клетей с вертикальными и горизонтальными валками в непрерывных группах (рис. 2.2). Конструктивной особенностью вертикальной клети является верхний привод вертикальных валков. Вследствие того, что редуктор для привода валков расположен сверху рабочей клети, для привода его главной шестерни целесообразно расположение главного двигателя на высоком фундаменте в машинном зале и соединение его с редуктором длинным валом.

После резки ножницами на мерные длины горячие блюмы сечением 370х370 мм поступают по рольгангу 1 (без дополнительного подогрева) со скоростью около 0,2 м/с в первую обжимную клеть 900 х 1300.

При необходимости можно блюм повернуть на 180° в горизонтальной плоскости для задачи его в клеть 900 концом, в котором нет признаков усадочной рыхлости.

Две обжимные клети 900 х 1300 мм 3 установлены отдельно; расстояние от второй клети этой группы до первой клети второй группы позволяет осуществлять свободную кантовку блюма при помощи кантователя 4, расположенного на рольганге между этими группами клетей.

Первая непрерывная группа состоит из двух клетей 900x1300 мм (аналогичной конструкции с клетями обжимной группы) и четырех клетей с валками 730x1300 мм; из этих четырех клетей в первой и третьей предусмотрены вертикальные валки.

При прокатке в этой группе можно получать заготовки сечением 200х200, 170х170 и 150х150 мм (соответственно из четвертой, шестой и восьмой клети по порядку клетей стана). Крупные заготовки сечением более 150 х 150 мм с отводящего рольганга 7 при помощи поперечного транспортера 9 направляются на боковой рольганг 8 с концевым стационарным упором 6; далее эти заготовки рольгангом 15 подаются к ножницам 16 с нижним резом усилием 10 МН, разрезаются на мерные длины в пределах 6…8 м и по рольгангам 17 и 21 направляются на холодильники 24. Заготовки сечением 150х150 мм, выходящие со скоростью, до 2,3 м/с, по рольгангу 7 направляются ко второй непрерывной группе для дальнейшей прокатки.

Вторая группа состоит из шести чередующихся клетей 530х900 мм с вертикальными 13 и горизонтальными 14 валками. При прокатке в этой группе можно получить заготовки сечением 120х120, 100х100 и 80х80 мм (соответственно из 10, 12 и 14-й клети).

Для того чтобы в девятую клеть задавать заготовку постоянной температуры, на промежуточном рольганге заготовка останавливается поднимающимся упором 10 и выдерживается некоторое время на рольганге. Передний неровный конец заготовки обрезается маятниковыми летучими ножницами 11 усилием 1,5 МН. В случае необходимости (по условиям калибровки валков) заготовка кантуется кантователем 12.

Горизонтальные валки каждой клети приводятся во вращение от одного электродвигателя мощностью 2000 или 3200 кВт через одно- или двухступенчатый редуктор, шестеренную клеть и шпиндельное соединение

В качестве привода вертикальных валков каждой рабочей клети используется один электродвигатель мощностью 2000 или 3200 кВт, установленный на отдельном фундаменте в машинном зале, вращение от которого передается валкам через длинный горизонтальный вал, комбинированный цилиндроконический редуктор с передаточным числом от 9,3 до 1,82 и универсальные шпиндели.

По выходе из последней клети заготовка сечением до 80 х 80 мм разрезается летучими ножницами 18 на мерные длины в пределах 8…12 м; разрезанные заготовки собираются в пачки на пакетирующем рольганге 21 и по рольгангам 23 направляются на холодильники 24.Летучие ножницы, усилием 1,5 МН разрезают эти заготовки, движущиеся со скоростью 3…7 м/с, при этом их клеймят.

Все технологические операции на стане механизированы и автоматизированы.

После порезки на мерные длины и клеймения полученные мерные заготовки направляются на холодильник и на склад, где осуществляется их огневая и фрезерная обработка.

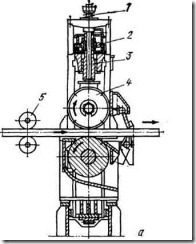

Повышение качества заготовок, направляемых на дальнейшую прокатку на высокопроизводительных непрерывных сортовых и проволочных станах, обеспечивает значительное повышение качества готового проката. Весьма эффективным является способ горячего фрезерования заготовок в потоке прокатки их на непрерывном заготовочном стане. Термофрезерная машина (рис. 2.5) имеет два диска (фрезы) 4, по окружности которых закреплены плоские ножи из теплопрочной закаленной хромовольфрамокремнистой стали (марки 5ХВ2С); диски-фрезы (для удобства замены изношенных ножей) установлены консольно на двух валах, имеющих привод от электродвигателя мощностью300 кВт через редуктор, шестеренную клеть и универсальные шпиндели с шарнирами на подшипниках качения.

Со стороны предыдущей клети заготовка направляется к фрезам регулируемыми роликовыми проводками 5; вращающиеся фрезы охлаждаются водой под давлением 0,2 МПа; на выходной стороне с заготовки стружка удаляется водой под давлением 1,5 МПа.

|

Рисунок 2.5. Термофрезерная машина для обработки заготовок

1 – электродвигатель; 2 –червячный привод; 3 – шток; 4 –фреза; роликовая проводка

Верхняя фреза устанавливается по высоте при помощи нажимного механизма с червячным приводом 2 от электродвигателя 1 и уравновешена пружинным устройством 1, шток 3 которого расположен во внутреннем отверстии нажимного винта. На каждой фрезе (головке диаметром 800 мм) по окружности закреплены 26 сменных ножей для зачистки дефектов (глубиной до 3 мм) на поверхности и в углах заготовки. По данным эксплуатации наиболее производительным является процесс «встречного» фрезерования, при котором стойкость ножей до замены составляет 7…15 ч. В линии непрерывного заготовочного стана устанавливают две термофрезерные машины (одну за горизонтальными, а другую за вертикальными валками черновой группы клетей) для зачистки всех четырех граней заготовки, движущейся со скоростью до 1,2 м/с.

На стане 900/700/500 применены: механизмы для комплектной смены валков и передвижения горизонтальных и вертикальных клетей (при переходе на прокатку в соседнем калибре); универсальные шпиндели с шарнирами на подшипниках качения; механизированная скиповая уборка обрезков от ножниц; месдозы для измерения давления на валки и натяжения заготовки; водоохлаждаемые ролики рольгангов с приводом от двигателей с полым валом; автоматическое клеймение заготовки; программирующая цифровая вычислительная машина для управления работой стана.

Средняя производительность 760 т/ч; масса оборудования 10500 т.