КЛАССИФИКАЦИЯ ПРОКАТНЫХ СТАНОВ

Классификация прокатных станов по назначению

Обжимные станы

На большинстве металлургических заводов головным прокатным станом является обжимной стан – слябинг или блюминг, предназначенный для обжатия крупных слитков в черновые заготовки – полупродукт, из которого на последующих прокатных станах получают готовую продукцию (листовой и сортовой прокат). Блюминг – обжимной стан для переработки стальных слитков сечением более 125x125 мм. Слябинг – обжимной универсальный стан для переработки крупных стальных слитков в слябы шириной более 700 мм и толщиной более 75 мм. Блюминг-слябинг – обжимной универсальный стан для переработки стальных слитков в блюмы и слябы, отличающийся высоким подъемом верхнего валка (до 1200 мм) с целью осуществления ребрового прохода при обжатии боковых кромок слябов.

Заготовочные станы

Заготовочными называют станы, снабжают заготовками сортовые, проволочные и трубопрокатные станы.

Непрерывный заготовочный стан, характеризуемый последовательным расположением клетей, предназначен для непрерывной прокатки из блюмов заготовок квадратного и прямоугольного сечений от 50x50 мм до 150 х 150 мм.

Трубозаготовочный стан предназначен для прокатки из блюмов заготовок сплошного круглого сечения диаметром 70…350 мм, необходимых для производства бесшовных труб, а также квадратных заготовок толщиной 75…125 мм.

Сортовые станы

Рельсобалочный (сортовой) стан с валками диаметром 500…950 мм предназначен для производства круглого профиля диаметром 80…300 мм, двутавровых балок до № 60, швеллеров до № 40, рельсов до № 18, а также других тяжелых профилей.

Крупносортный стан с валками диаметром 500…750 мм для производства квадратных и круглых профилей размером 80…200 мм, двутавровых балок и швеллеров до № 30 и др.

Среднесортный стан с валками диаметром 300…500 мм для производства квадратных и круглых профилей 30…100 мм, швеллеров до № 12; используют также для прокатки профилей простого сечения.

Мелкосортный стан с валками диаметром 250…350 мм для производства круглых профилей диаметром до 20 мм, квадратных профилей со стороной до 18 мм, полос толщиной до 25 мм и уголков до № 5. Проволочный стан для прокатки катанки диаметром от 5 до 10 мм.

Полосовой (штрипсовый) стан для производства полосовой стали толщиной до 1,5…12 мм и шириной до 400 мм.

Универсальный балочный стан – стан с одной парой горизонтальных и одной парой вертикальных валков, расположенных в одной плоскости. Толстолистовой стан для производства листов толщиной до 40…50 мм и шириной до 3000…4000 мм.

1.1.4 Листопрокатные станы

Листовые станы горячей прокатки для производства листов толщиной 1,5…12 мм и шириной 1000…2350 мм (масса рулона до 10 т).

Листовые станы холодной прокатки для производства листов толщиной 0,5…2,5 мм.

Трубопрокатные станы и станы специального назначения

Трубопрокатный стан для выполнения всех основных технологических операций при производстве цельнокатаных (бесшовных) труб.

Прошивной (трубопрокатный) стан для производства гильз из сплошных заготовок или слитков.

Пилигримовый (трубопрокатный) стан для горячей прокатки на цилиндрической оправке толстостенной гильзы в тонкостенную трубу в валках с периодическим калибром.

Редукционный (трубопрокатный) стан для уменьшения диаметра труб (обычно в горячем состоянии) вследствие увеличения длины без изменения толщины стенки труб. Расширительный (трубопрокатный) стан для увеличения диаметра трубы с уменьшением толщины ее стенки.

Раскатной (трубопрокатный) стан для уменьшения разностенности труб, устранения местных утолщений и сглаживания наружной и внутренней поверхностей.

Калибровочный (трубопрокатный) стан для окончательной калибровки труб по наружному диаметру (без оправки) и устранения эллипсности, получающейся на раскатном стане.

Станы специального назначения

Лентопрокатный стан для холодной прокатки полос шириной до 250 мм.

Фольгопрокатный стан для холодной прокатки фольги толщиной до нескольких микрон (из стали и цветных металлов).

Плющильный стан для холодной прокатки специальной узкой ленты из круглой проволоки.

Дрессировочный стан для холодной прокатки листов и полос в рулоны с малыми обжатиями с целью упрочнения поверхности проката.

Колесопрокатный стан для производства цельнокатаных железнодорожных колес и дисков.

Кольцепрокатный стан для – горячей прокатки колец подшипников качения и других заготовок в форме кольца.

Шаропрокатный стан для поперечной прокатки шаров и других коротких тел вращения в винтовых калибрах.

Стан поперечно-винтовой прокатки – трехвалковый стан для поперечной прокатки периодических профилей.

Стан для прокатки зубчатых колес – специальный стан для горячей прокатки прямозубых, шевронных цилиндрических и конических шестерен с модулем 4…10.

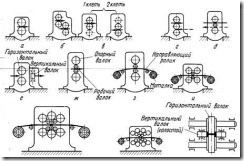

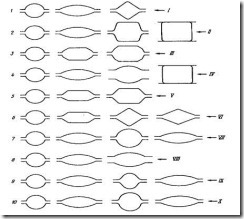

Рис. 1.2. Расположение валков в рабочей клети прокатного стана:

а – двухвалкового двух клетевого; б – двойного двухвалкового; в – переменного двухвалкового; г – трехвалкового сортового; д – трехвалкового листового; е – универсальной клети; ж – четырехвалкового; з – четырехвалковой клети (реверсивной); и – шестивалкового; к – двенадцативалкового; л – двадцативалкового; и – универсальной балочной клети

Классификация прокатных станов по числу и расположению валков

Двухвалковый стан – рабочая клеть имеет два горизонтально расположенных рабочих валка. Двойной двухвалковый стан – попарное расположение четырех горизонтальных рабочих валков в двух вертикальных плоскостях. Двухвалковый стан с косым расположением валков – один приводной валок и один верхний холостой. Двухвалковый стан с верхним холостым валком – один приводной валок и верхний холостой. Трехвалковый стан с горизонтальным расположением валков – рабочая клеть имеет три горизонтально расположенных рабочих валка. Трехвалковый стан с расположением валков под углом – сортовой стан, прокатные валки которого расположены в одной вертикальной плоскости рабочая клеть имеет четыре горизонтальных валка, расположенных один Над другим, из которых два средних с консольным расположением являются рабочими, два других опорными. Многовалковые станы (шести-, двенадцати-, двадцативалковые) для холодной прокатки тонких полос и ленты рулоны. Эти клети имеют большую жесткость н малый прогиб валков. В состав универсальных клетей входят горизонтальные и вертикальные валки, которые обеспечивают обжатие металла с четырех сторон: по толщине – горизонтальными валками и по ширине – вертикальными. Применяют универсальные клети для прокатки слябов, толстых листов, широкополочных балок высотой 600-1000 мм с параллельными полками. Клети специальной конструкции используют для прокатки бандажей, колес, шаров, колец, винтов, шестерен и пр.

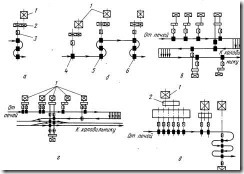

1.3 Классификация прокатных станов по расположению рабочих клетей (рис. 1.3)

|

Рис. 1.3. Схема расположения станов: а – в одну линию; б – в три линии; в – с последовательный расположением клетей (стаи кросс-коуитрн); г – с последовательным расположением клетей (шахматиый стан); д – полунепрерывного сортового; 1 – главный двигатель; 2 – редуктор; 3 – шестеренная клеть; 4-6 – линии соответственно обжимная, черновая, чистовая

Одноклетьевой стан состоит из одной клети, многоклетьевой стан – из нескольких рабочих клетей. Линейный стан – многоклетьевой стан, оси клетей которого расположены в одну линию; клети имеют обычно привод от общего двигателя. Многолинейный – многоклетьевой стан, оси которого расположены в две или большее число линий, размещенных параллельно одна другой. Сдвоенный стан (тандем) состоит из двух рабочих клетей, расположенных последовательно в две линии. Непрерывный стан – многоклетьевой стан, клети которого расположены последовательно в направлении движения прокатываемого металла, в клетях металл прокатывается только в одном направлении. Полунепрерывный стан – клетьевой стан, в одной или нескольких рабочих клетях которого можно вести прокатку в обоих направлениях (считая по ходу металла в цехе), а в других клетях обеспечивается непрерывная прокатка металла в одном направлении. Последовательный стан – клети расположены последовательно; прокатываемая полоса делает только один проход в каждой клети. Зигзагообразный стан – многоклетьевой стан, клети которого расположены по нескольким параллельным линиям прокатки; металл с одной линии прокатки передается на другую по косым рольгангам, т. е. обеспечивается зигзагообразное движение металла. Шахматный стан – многоклетьевой стан, аналогичный зигзагообразному, но с передачей металла шлепперами перпендикулярно оси прокатки

ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ПРОКАТКИ

Производство блюмов и слябов

По режиму работы прокатные станы классифицируют на реверсивные (движение полосы изменяется после каждого прохода металла через валки) и нереверсивные (полоса движется по линии прокатки только в одном направлении).

Обжимные станы (блюминги, блюминги-слябинги и слябинги) во многом предопределяют успех в работе остальных цехов металлургического завода, поскольку через эти агрегаты проходит весь или почти весь выплавляемый на заводе металл. Назначение обжимных станов – бесперебойно снабжать сортовые и листовые прокатные станы обжатой (катаной) заготовкой требуемого качества. Нагрев слитков перед прокаткой должен обеспечивать высокую пластичность металла и уменьшить сопротивление деформации. Поэтому нагрев металла до высоких температур уменьшает расход энергии и позволяет вести прокатку с большими обжатиями, сокращаются случаи поломки прокатных валков и деталей стана. Особенно важно обеспечить равномерный нагрев металла с тем, чтобы его температура по сечениям была по возможности одинаковой.

Основной характеристикой современных крупных блюмингов и слябингов, имеющих в большинстве случаев индивидуальный привод каждого валка, является диаметр рабочих валков. Станы с приводом рабочих валков от шестеренной клети характеризуются диаметром начальной окружности шестеренных валков.

В зависимости от назначения, конструкции и состава оборудования различают следующие виды обжимных станов.

1.Блюминги, выпускающие блюмы квадратного или близкого к нему сечения размерами от 150х150 до 450х450 мм. Блюмы предназначены для дальнейшей прокатки на заготовочных и сортовых станах. Блюминги по диаметру валков можно разделить на блюминги с малым диаметром валков (800…900 мм), со средним диаметром валков (950…1150 мм) и с большим диаметром валков (1200…1500 мм).

2.Слябинги, выпускающие слябы плоского сечения толщиной 50…350 мм и шириной до 2000 мм. Слябы предназначены для дальнейшей прокатки на листовых станах. В настоящее время наибольшее распространение получили универсальные слябинги, имеющие, кроме горизонтальных валков, вертикальные валки для обжатия боковых кромок слябов.

3.Блюминги-слябинги, имеющие только горизонтальные валки с большой высотой подъема верхнего валка. Это позволяет прокатывать на них, кроме блюмов, широкие слябы, обжимная боковые кромки слябов в ребровых проходах.

4.Двухклетевые блюминги (тандем), состоящие из двух последовательно расположенных двухвалковых реверсивных блюмингов (большого и малого или среднего и малого). Двухклетевые блюминги обладают значительно большей производительностью, чем одноклетевые. В настоящее время большое распространение на отечественных заводах получили типовой блюминг 1150 и блюминг 1300 конструкции Уралмашзавода, слябинг 1150 конструкции НКМЗ и блюминг-слябинг 1150.

Блюминг является самым производительным агрегатом металлургического завода, его годовая производительность составляет 3…4 млн. т и более.

Наиболее мощными по производительности являются блюминги 1300, установленные на Челябинском, Криворожском Западно-Сибирским металлургических заводах. Их проектная мощность в 1,5…2 раза превышает мощность аналогичных отечественных и зарубежных станов.

По типу привода валков блюминги бывают с приводом от одного электродвигателя через шестеренную клеть и с индивидуальным приводом для каждого валка – два электродвигателя без шестеренной клети. Наибольшее распространение получили блюминги с одним электродвигателем. С увеличением диаметра валков и массы прокатываемых слитков мощность электродвигателей блюмингов становится все большей.

По числу прокатных клетей блюминги бывают одно-, двух- и многоклетевыми. Наибольшее распространение получили одноклетевые блюминги. Многоклетевых блюмингов на металлургических заводах нет.

По расположению нагревательных колодцев относительно станового пролета различают блюминги и слябинги с продольным расположением пролета колодцев к пролету стана (один как бы продолжает другой) и с поперечным. Наибольшее распространение получили блюминги с продольным расположением нагревательных колодцев.

По характеру движения слитковозов при подаче слитков от нагревательных колодцев к приемному рольгангу блюминги и слябинги различают: с возвратно-поступательным движением слитковоза по прямому пути и с кольцевым движением слитковозов, когда они перемещаются по замкнутому пути.

Блюминги различаются также по наличию или отсутствию непрерывных заготовочных станов. В том случае, если блюминг прокатывает полупродукт больших размеров по сечению для станов окончательной прокатки, непрерывные заготовочные станы за блюмингом не устанавливают. Если же блюминг обеспечивает заготовками несколько станов, среди которых средне- и мелкосортные, ва ним устанавливаются многоклетьевые непрерывные заготовочные станы, состоящие из отдельных групп.

Основными особенностями технологического процесса прокатки на блюмингах является: соизмеримость размеров сечения прокатываемого слитка и диаметра деформируемого инструмента – валков; неравномерность распределения деформаций и скоростей течения металла по высоте, ширине и длине очага деформации; ограниченная возможность естественного захвата металла валками и, как следствие этого, сравнительно небольшие величины относительных обжатий; свободный скоростной режим прокатки слитков из-за сравнительно небольшой на длины и изменения направления прокатки (реверс привода); неравномерное распределение температуры по сечению прокатываемого слитка; сильное влияние внешних зон и глубины проникновения пластической деформации на течение металла в очаге деформации и энергосиловые параметры прокатки; неравномерное распределение крутящих моментов и скоростей вращения между прокатными валками, большие динамические нагрузки в главной линии обжимного стана при неустановившемся процессе прокатки; физическая, химическая и механическая неоднородность обрабатываемого листового металла с большим количеством пустот и различного рода включений.

На блюмингах и слябингах прокатку производят из слитков, различны» по размерам и массе, что определяется марочным сортаментом стали, изготавливаемым на заводе. Время доставки составов со слитками к нагревательным колодцам обычно регламентируют. На современных заводах свыше 90 % слитков поступает в нагревательные колодцы блюмингов и слябингов в горячем виде с температурой до 870…900 °С.

Применение горячего всада, помимо весьма значительной экономии топлива, резко увеличивает пропускную способность нагревательных колодцев. Выдачу и посадку слитков производят партиями (садками). Нагретые слитки выдают из каждого колодца один за другим; их сажают до полного заполнения колодцев. Посадку слитков производят специальными клещевыми кранами, а в колодцах их устанавливают прибыльной частью вверх, Нагретые слитки при помощи тележки с опрокидывателем (слитковоза) подают к блюмингу.

Число проходов, за которые прокатывают слитки, предусматривают технологической инструкцией. Обжатие за проход можно установить по показанию стрелок циферблата, расположенного над рабочей клетью со стороны поста управления. Скорость прокатки на блюмингах регулируется оператором вручную или автоматически.

На блюмингах достигнуты большие успехи по увеличению их производительности путем сокращения числа проходов вследствие увеличения обжатия. Для повышения прочности и износоустойчивости многие детали блюмингов изготовляют из легированной стали и подвергают термической обработке.

Окалина, сваливающаяся со слитка во время его прокатки, смывается водой под стан, а затем поступает в ямы-отстойники, откуда краном с грейфером ее убирают и грузят в вагоны. Обрезь от ножниц при помощи конвейера транспортируют в скраповый пролет, откуда после охлаждения их при помощи кранов с электромагнитами грузят на железнодорожные вагоны.

При прокатке легированной стали, где обрезь различных марок стали должна сортироваться по группам, применяется, например, устройство, состоящее из поворотного круга, на котором установлено пять коробок. При повороте круга любая из коробок подходит к желобу, через который сбрасывается обрезь. Заполненные коробки с обрезью вынимают краном, а на их место устанавливают пустые.

После разрезки на ножницах блюмы клеймят с торца в горячем состоянии при помощи специального клеймовочного устройства. Разрезанные на ножницах блюмы и заготовки снимают кранами с захватами.

При работе блюминга с непрерывным заготовочным станом у блюмингового раската ножницами отрезают концы со стороны прибыли и нижней части слитков. Блюмы требуемой длины в пролете остывания укладывают в штабели. Блюмы из стали, требующей замедленного охлаждения, загружают в неотапливаемые колодцы и специальные печи. Остывшие блюмы зачищают и после приемки контролерами передают на склад заготовки.

Современные блюминги – полностью автоматизированы. Система автоматического управления состоит из отдельных автономных систем, каждая из которых управляет одним или группой механизмов и связана с вычислительной машиной. Последняя получает информацию о работе механизмов в процессе продвижения слитка вдоль линии блюминга и корректирует параметры технологического процесса и режимы работы оборудования. Это позволяет увеличить производительность блюминга за счёт более рационального ведения прокатки и обеспечивает лучшее качество металла; полнее используется оборудование блюминга.

Технологический процесс прокатки на блюминге 1150 включает: доставку горячих слитков на ж.-д. платформах из сталеплавильного цеха к нагревательным колодцам; подогрев слитков в вертикальном положении в колодцах до 1100…1300°С (в зависимости от марки стали); подачу каждого слитка на слитковозе к приёмному рольгангу блюминга; взвешивание слитка и подачу его по рольгангу к валкам блюминга; прокатку в заданном количестве проходов проходов с обжатием 40…120 мм за проход и промежуточными кантовками на 90° (кантовка и перемещение полосы вдоль валков осуществляются манипулятором).

В состав линии рабочей клети входят : двухвалковая реверсивная клеть с валками диаметров 1150 мм и длиной бочки 2800 мм; устройство для перевалки и вс троенные в клеть четыре станинных ролика; универсальные шпиндели; раскатные и рабочие рольганги перед клетью и за ней; манипулятор с кантователем и механизированное устройство для уборки крупного скрапа у рабочей клети. Валки реверсивной клети дуо 1150х 2800 мм блюминга 1150 приводятся от двух индивидуальных электродвигателей постоянного тока мощностью по 5000 кВт (0 – 70 – 120 об/мин).

Окалина сваливающаяся со слитков во время прокатки, смывается водой под стан, а затем поступает в ямы отстойники, откуда краном с

Для резки блюмов и слябов на требуемые длины используют кривошипные ножницы усилием 10 МН, совершающих 10 резов в минуту.

Обрезь, при помощи конвейера, транспортируют в скрапный пролет, откуда после охлаждения грузят при помощи кранов с электромагнитными шайбами на железнодорожные вагоны.

Обрезь, при помощи конвейера, транспортируют в скрапный пролет, откуда после охлаждения грузят при помощи кранов с электромагнитными шайбами на железнодорожные вагоны.

После разрезки на мерные длины блюмы клеймят с торцов в горячем состоянии при помощи специального клеймовочного устройства.

Блюмы требуемой длины укладывают в штабеля. Остывшие блюмы зачищают и после приемки передают на склад заготовки.

Удельный расход на 1 т блюмов (слябов):

- Слитки, т: кипящая сталь – 1,1, спокойная сталь – 1,22

- Электроэнергия, кВт·ч – 12

- Условное топливо, МДж – 1300

- Вода, м3 – 5

- Валки, кг – 0,1

- Сжатый воздух, м3 – 5

Цикл прокатки слитка 50…60 с. Часовая производительнсоть стана по слиткам 450…500 т, годовая 3,8 млн. т (при 7700 ч работы стана в год) или 3,3 млн. т в год по блюмам и слябам.

Площадь цеха 40000 м:. Выпуск продукции в год с 1 м2 площади цеха примерно 80 т. Общая мощность электродвигателей стана 15000 кВт, масса механического оборудования (без мостовых кранов) 6500 кВт.

В отличие от блюминга слябинг является универсальным двухклетевым реверсивным станом, имеющим горизонтальные и вертикальные валки. Устанавливаемые в последнее время универсальные слябинги могут прокатывать слябы шириной до 2 м из слитков массой до 25…30 т (рис. 2.1). Для обеспечения заданной производительности слябинга необходимо иметь около 20 групп нагревательных колодцев. При расположении их в один ряд, как обычно практиковалось на блюмингах и слябингах, длина пути слитковоза в один конец достигает 320 м. При большой производительности этого стана и высоком ритме прокатки один слитковоз не успевает подавать слитки от нагревательных колодцев к приемному рольгангу. Поэтому нагревательные колодцы на многих заводах расположены в двух параллельных пролетах и обслуживаются двумя слитко-воэами.

Все оборудование слябинга можно разделить на пять участков:

- приемный участок стана, состоящий из двух приемных рольгангов, рольганга-тележки, стационарного упора, транспортных рольгангов и поворотного устройства с весами;

- главную линию стана с примыкающими к ней рольгангами и манипуляторами с кантователем;

- машину огневой зачистки металла в потоке с рольгангами;

- ножницы с прилегающими к ним рольгангами, сталкивателем обрези, конвейером для уборки обрезков и передвижным упором;

- хвостовой участок стана, состоящий из механизмов для клеймения, взвешивания и уборки слябов.

Нагретые в нагревательных колодцах слитки мостовым клещевым краном устанавливаются в вертикальном положении на один из трех слитковозов , передвигающихся по замкнутому рельсовому пути. У приемного рольганга слиток опрокидывается гидравлическим механизмом на горизонтальную платформу слитковоза и толкателем сталкивается на приемный рольганг. Предусмотрена подача слитков на основной рольганг при помощи перемещающейся по рельсам поперечной рольганг-тележки, в случае разгрузки слитковоза у второго бокового приемного рольганга. Температура начала прокатки составляет 1230…1240 ºС, а температура конца прокатки – 1070..1100 ºС.

Главная линия стана состоит из двухвалковой рабочей клети с горизонтальными валками и расположенной перед ней двухвалковой клети с вертикальными валками. Рабочая клеть с горизонтальными валками имеет валки диаметром 1150 мм с длиной бочки 2100 мм. Валки имеют гладкую бочку и установлены в подушках на подшипниках с текстолитовыми вкладышами. Рабочие валки имеют индивидуальный привод от двух электродвигателей мощностью по 4600 кВт. Механизм для установки верхнего валка обеспечивает подъем его на 1750 мм со скоростью 75…150 мм/с. Горизонтальные валки предназначены для обжатия прокатываемого материала. Рабочая клеть с вертикальными валками имеет валки диаметром 900 мм с длиной бочки 2100 мм. Для использования всей бочки валков они выполнены так, что их можно переворачивать при перевалке, благодаря чему значительно увеличивается срок службы валков.

Привод вертикальных валков осуществляется от одного электродвигателя постоянного тока мощностью 2200 кВт. Механизм установки вертикальных валков обеспечивает зазор между валками в пределах 600…2150 мм. Скорость установки валков регулируется в пределах 40…80 мм/с. Вертикальные валки предназначены для устранения уширения прокатываемого материала.

После деформации раскат поступает на машину огневой зачистки, где поверхностные дефекты зачищаются кислородно-ацетиленовыми горелками, а затем на ножницы для порезки на мерные длины. Ножницы для резки слябов имеют максимальное усилие резания 26 МН и ширину ножей 2100 мм.

За ножницами на рольганге с вмонтированными в него автоматическими весами слябы взвешиваются, клеймятся и могут двигаться по трем направлениям: непосредственно на листовые станы для дальнейшей прокатки без промежуточного нагрева; к методическим печам для подогрева и затем на листовые станы для дальнейшей прокатки; к уборочным устройствам, расположенным на складе слябов.

Цепной транспортер, служащий для передачи слябов на склад, рассчитан на транспортировку слябов длиной 1,5…5,5 м и массой до 17 т при скорости транспортировки 0,5 м/с. С транспортера слябы направляются на рольганг уборочных устройств. Для подачи слябов с транспортного рольганга на транспортер и для слябов с рольганга уборочных устройств на штабелирование установлены четыре сталкивателя, один из которых расположен у транспортного рольганга, а три других у рольганга уборочных устройств. Сталкиватели слябов уборочных устройств, кроме того, служат для продвижения стопы слябов со штабелирующих устройств на стационарные стеллажи или на тележку для горячих слябов. Штабелирующее устройство предназначено для укладки слябов в стопы. Наибольшая высота стопы равна 800 мм, а масса достигает 30 т.

Производительность слябинга 1150 может достигать 4,5 миллионов т в год.

Производство заготовок на заготовочных станах

Заготовочные прокатные станы – прокатные станы, предназначенные для прокатки блюмов или слитков в заготовки квадратного или круглого сечения с целью их последующей обработки на специализированных прокатных станах (сортовых, трубных и др.).

Различают заготовочные станы: непрерывные, линейные и с последовательным расположением клетей. В настоящее время наиболее распространены непрерывные заготовочные станы, в которых прокатываемый металл обжимается поочерёдно в клетях с вертикальными и горизонтальными валками без кантовки, что уменьшает опасность образования на его поверхности трещин и царапин. Индивидуальный привод валков стана обеспечивает регулировку скорости прокатки, упрощает настройку и калибровку валков.

Заготовочные станы устанавливают непосредственно за блюмингом для прокатки из блюмов сечением 300 х 300…400 х 400 мм заготовок, а также и небольших блюмов следующих размеров:

- непрерывные заготовочные станы с одной группой клетей (например, стан 700) – крупную сортовую квадратную заготовку сечением от 125 x 125 до 140x140 мм и блюмов сечением от 140 х 140 до 200 x 200 мм;

- непрерывные заготовочные станы с двумя группами клетей (например, стан 700/500) – сортовую заготовку сечением от 60х60 до 100x100 мм (выдается из второй группы) и сечением от 120 х 120 до 140 х 140 мм и блюмов сечением от 140 х 140 до 200 х 200 (выдаются из первой группы клетей);

- непрерывные заготовочные станы с тремя группами клетей (например, стан 900/700/500) – предназначенные для получения сортовых заготовок сечением 80 х 80…170 х 170 мм из блюмов сечением до 370 х 370 мм.

- последовательные трубозаготовочные станы – круглую заготовку диаметром 75…300 мм для последующей прошивки и раскатки на трубопрокатных агрегатах.

Раньше непрерывные станы рассматриваемого назначения строили двух типов: с групповым приводом всех клетей каждой группы от одного электродвигателя и с индивидуальным приводом каждых двух клетей. Этим станам свойственны следующие недостатки:

- необходимость кантовки полосы на ходу ее движения между клетями вынуждает применять так называемые винтовые (геликоидальные) проводки или дополнительные калиброванные ролики после каждой клети, в которых передний конец выходящей из валков полосы закручивается на угол 16…22°, и в следующую клеть полоса поступает уже скантованной на 90°. Скручивание полосы приводит к появлению больших напряжений и часто к поверхностным трещинам, а трение полосы по винтовой проводке – к поверхностным продольным царапинам;

- жесткая кинематическая связь между клетями (через конические шестерни с постоянным передаточным числом) не позволяет регулировать скорости выхода металла из каждой клети в процессе прокатки.

На современных непрерывных заготовочных станах полосу не кантуют. Для бокового обжатия заготовки наряду с клетями с горизонтальными валками устанавливают клети с вертикальными валками.

Все технологические операции на современных непрерывных заготовочных станах механизированы и автоматизированы, для управления работой современных станов широко используют компьютерную технику.

Некоторые заготовочные станы выполнены так, чтобы литая заготовка поступала из кристаллизатора в валки непрерывного стана без разрезки, т. е. в этом случае осуществляется прокатка заготовки бесконечной длины и деление её на куски требуемой длины летучими ножницами или пилами при выходе из валков стана.

Для прокатки квадратных заготовок сечением свыше 60 х 60 мм, а также соответствующих круглых, прямоугольных и плоских заготовок применяют непрерывные заготовочные станы:\

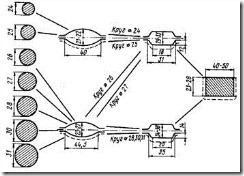

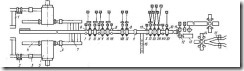

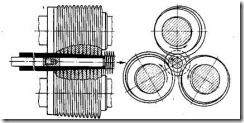

Непрерывные заготовочные станы, стали использоваться в 60-х годах, прошлого века и являются многоклетевыми с чередующимися горизонтальными и вертикальными валками, что исключает кантовку раскатов, и индивидуальными приводами валков каждой клети. При кажущемся преимуществе исключение кантовки раската между клетями не способствует улучшению качества поверхности заготовки: в верхнюю грань ее вкатывается окалина и другие загрязнения, что наследственно сказывается на готовом профиле. Непрерывный заготовочный стан 900/700/500 конструкции ВНИИметмаша и ЮУЗМ (рис.2.2) состоит из 14 двухвалковых клетей, расположенных в трех группах: обжимной – из двух клетей с номинальным диаметром валков 900 мм (по межосевому расстоянию шестеренной клети) и двух непрерывных – из шести клетей каждая. Вторая группа – черновая (одна клеть 900 и пять клетей 700, третяя – чистовая (шесть клетей с номинальным диаметром валков 500 мм).

Прокатные валки стана смонтированы на четырехрядных подшипниках качения. Станины прокатных клетей закрытого типа и отличаются большой жесткостью.

Основная отличительная особенность этого стана – чередование клетей с вертикальными и горизонтальными валками в непрерывных группах (рис. 2.2). Конструктивной особенностью вертикальной клети является верхний привод вертикальных валков. Вследствие того, что редуктор для привода валков расположен сверху рабочей клети, для привода его главной шестерни целесообразно расположение главного двигателя на высоком фундаменте в машинном зале и соединение его с редуктором длинным валом.

После резки ножницами на мерные длины горячие блюмы сечением 370х370 мм поступают по рольгангу 1 (без дополнительного подогрева) со скоростью около 0,2 м/с в первую обжимную клеть 900 х 1300.

При необходимости можно блюм повернуть на 180° в горизонтальной плоскости для задачи его в клеть 900 концом, в котором нет признаков усадочной рыхлости.

Две обжимные клети 900 х 1300 мм 3 установлены отдельно; расстояние от второй клети этой группы до первой клети второй группы позволяет осуществлять свободную кантовку блюма при помощи кантователя 4, расположенного на рольганге между этими группами клетей.

Первая непрерывная группа состоит из двух клетей 900x1300 мм (аналогичной конструкции с клетями обжимной группы) и четырех клетей с валками 730x1300 мм; из этих четырех клетей в первой и третьей предусмотрены вертикальные валки.

При прокатке в этой группе можно получать заготовки сечением 200х200, 170х170 и 150х150 мм (соответственно из четвертой, шестой и восьмой клети по порядку клетей стана). Крупные заготовки сечением более 150 х 150 мм с отводящего рольганга 7 при помощи поперечного транспортера 9 направляются на боковой рольганг 8 с концевым стационарным упором 6; далее эти заготовки рольгангом 15 подаются к ножницам 16 с нижним резом усилием 10 МН, разрезаются на мерные длины в пределах 6…8 м и по рольгангам 17 и 21 направляются на холодильники 24. Заготовки сечением 150х150 мм, выходящие со скоростью, до 2,3 м/с, по рольгангу 7 направляются ко второй непрерывной группе для дальнейшей прокатки.

Вторая группа состоит из шести чередующихся клетей 530х900 мм с вертикальными 13 и горизонтальными 14 валками. При прокатке в этой группе можно получить заготовки сечением 120х120, 100х100 и 80х80 мм (соответственно из 10, 12 и 14-й клети).

Для того чтобы в девятую клеть задавать заготовку постоянной температуры, на промежуточном рольганге заготовка останавливается поднимающимся упором 10 и выдерживается некоторое время на рольганге. Передний неровный конец заготовки обрезается маятниковыми летучими ножницами 11 усилием 1,5 МН. В случае необходимости (по условиям калибровки валков) заготовка кантуется кантователем 12.

Горизонтальные валки каждой клети приводятся во вращение от одного электродвигателя мощностью 2000 или 3200 кВт через одно- или двухступенчатый редуктор, шестеренную клеть и шпиндельное соединение

В качестве привода вертикальных валков каждой рабочей клети используется один электродвигатель мощностью 2000 или 3200 кВт, установленный на отдельном фундаменте в машинном зале, вращение от которого передается валкам через длинный горизонтальный вал, комбинированный цилиндроконический редуктор с передаточным числом от 9,3 до 1,82 и универсальные шпиндели.

По выходе из последней клети заготовка сечением до 80 х 80 мм разрезается летучими ножницами 18 на мерные длины в пределах 8…12 м; разрезанные заготовки собираются в пачки на пакетирующем рольганге 21 и по рольгангам 23 направляются на холодильники 24.Летучие ножницы, усилием 1,5 МН разрезают эти заготовки, движущиеся со скоростью 3…7 м/с, при этом их клеймят.

Все технологические операции на стане механизированы и автоматизированы.

После порезки на мерные длины и клеймения полученные мерные заготовки направляются на холодильник и на склад, где осуществляется их огневая и фрезерная обработка.

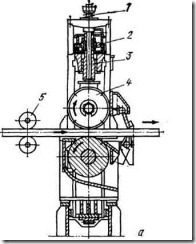

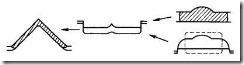

Повышение качества заготовок, направляемых на дальнейшую прокатку на высокопроизводительных непрерывных сортовых и проволочных станах, обеспечивает значительное повышение качества готового проката. Весьма эффективным является способ горячего фрезерования заготовок в потоке прокатки их на непрерывном заготовочном стане. Термофрезерная машина (рис. 2.5) имеет два диска (фрезы) 4, по окружности которых закреплены плоские ножи из теплопрочной закаленной хромовольфрамокремнистой стали (марки 5ХВ2С); диски-фрезы (для удобства замены изношенных ножей) установлены консольно на двух валах, имеющих привод от электродвигателя мощностью300 кВт через редуктор, шестеренную клеть и универсальные шпиндели с шарнирами на подшипниках качения.

Со стороны предыдущей клети заготовка направляется к фрезам регулируемыми роликовыми проводками 5; вращающиеся фрезы охлаждаются водой под давлением 0,2 МПа; на выходной стороне с заготовки стружка удаляется водой под давлением 1,5 МПа.

|

Рисунок 2.5. Термофрезерная машина для обработки заготовок

1 – электродвигатель; 2 –червячный привод; 3 – шток; 4 –фреза; роликовая проводка

Верхняя фреза устанавливается по высоте при помощи нажимного механизма с червячным приводом 2 от электродвигателя 1 и уравновешена пружинным устройством 1, шток 3 которого расположен во внутреннем отверстии нажимного винта. На каждой фрезе (головке диаметром 800 мм) по окружности закреплены 26 сменных ножей для зачистки дефектов (глубиной до 3 мм) на поверхности и в углах заготовки. По данным эксплуатации наиболее производительным является процесс «встречного» фрезерования, при котором стойкость ножей до замены составляет 7…15 ч. В линии непрерывного заготовочного стана устанавливают две термофрезерные машины (одну за горизонтальными, а другую за вертикальными валками черновой группы клетей) для зачистки всех четырех граней заготовки, движущейся со скоростью до 1,2 м/с.

На стане 900/700/500 применены: механизмы для комплектной смены валков и передвижения горизонтальных и вертикальных клетей (при переходе на прокатку в соседнем калибре); универсальные шпиндели с шарнирами на подшипниках качения; механизированная скиповая уборка обрезков от ножниц; месдозы для измерения давления на валки и натяжения заготовки; водоохлаждаемые ролики рольгангов с приводом от двигателей с полым валом; автоматическое клеймение заготовки; программирующая цифровая вычислительная машина для управления работой стана.

Средняя производительность 760 т/ч; масса оборудования 10500 т.

Производство сортового проката

Общие сведения

Важнейшая роль в прокатном производстве принадлежит сортовым станам, которые предназначены для получения сортового проката: круглой и квадратной стали от 8 до 150 мм, балок и швеллеров высотой от 50 до 200 мм, угловой стали от 20x20 до 200x200 мм и др. В зависимости от размеров сечений, получаемых сортовых материалов и соответственных диаметров валков эти станы подразделяются на мелкосортные (диаметр валков 250…300 мм), среднесортные (350…500 мм), крупносортные (500…750 мм).

Сортовые станы по расположению клетей бывают 4 основных типов:

Линейные – станы устаревшей конструкции. Рабочие клети крупносортных и средне-сортных станов располагающиеся в одну или две линии. Первая линия из обжимной клети реверсивной дуо или три с диаметром валков 600-800 мм. Вторая линия клетей состоит из трех черновых клетей трио и чистовой клети дуо. Рабочие клети линейных мелко-сортных станов располагаются в две или три линии.

Последовательные – самостоятельный привод каждой клети позволяет увеличить скорость прокатки в последующих клетях и осуществлять независимую прокатку полосы в каждой клети.

Полунепрерывные – состоят из нескольких непрерывных групп. На выходе из непрерывной группы раскат обрезается, кантуется и задается в следующую непрерывную группу (среднесортные, мелкосортные станы).

Непрерывные – имеют компактное расположение клетей, что позволяет сократить число транспортирующих механизмов (рольгангов, шлепперов). Возможно, вести высоко автоматизированный скоростной процесс. Сокращается продолжительность цикла прокатки и потери тепла в процессе прокатки, возможно получение тонкостенных профилей (среднесортные, мелкосортные, проволочные).

Нагрев заготовок перед прокаткой на стане осуществляется преимущественно в проходных методических печах различных конструкций и производительности с газовым отоплением. Температура нагрева заготовок перед прокаткой в зависимости от марки стали, колеблется от 1100 до 1260°С.

Прокатка всех профилей производится по утвержденным схемам калибровок и заданному скоростному режиму прокатки. Развитие сортовых станов идет по пути перехода от линейных и последовательных станов к полунепрерывным и непрерывным станам, обеспечивающих повышение скорости и производительности.

Основными направлениями совершенствования технологии сортопрокатного производства является освоение новых профилей, по своей форме и размерам максимально приближенных к готовым изделиям и обеспечивающих при этом экономию металла и трудозатрат в сфере их производства и потребления. Тенденция совершенствования технологии производства стальной проволоки заключается в увеличении скорости прокатки до 60-100 для обычных и 30-40 м/с для качественных марок сталей, сужении диапазона допусков. Тенденции развития сортамента прокатных изделий заключаются в уменьшении их геометрических размеров, повышение геометрической точности исполнения, получение законченного (не требующего дополнительной обработки) изделия, улучшении технико-экономических показателей и свойств. Огромное значение будут приобретать специальные профили проката.

Калибровка валков для прокатки квадратных профилей

ГОСТ 2591-71 предусматривает производство квадратной стали размером от 5 до 200 мм. Чистота поверхности такого проката (при условии предварительного удаления дефектов при зачистки заготовок), а также хорошее качество кромок должны соответствовать заданиям производства. Для этого калибровку выполняют с учетом обеспечения вышеуказанных условий. Очень важно прокатывать заготовку таким образом, чтобы полученный готовый профиль имел минимальную массу 1 м длины.

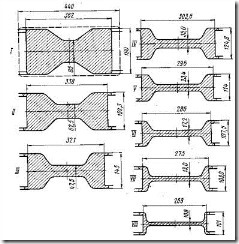

В практике работы отечественных заводов квадратную сталь прокатывают с применением ромбических калибров, число которых определяется размерами готового профиля. Например, для получения квадратной стали больших размеров с хорошими кромками достаточно иметь один ромбический калибр (рис. 2.6, а). Для мелких квадратов, имеющих небольшие обжатия в чистовом проходе, уже недостаточно иметь один ромбический калибр. Для получения и обеспечения хорошего качества углов применяют два промежуточных ромба (рис. 2.6, б).

Рисунок 2.6 Прокатка квадратной стали с одним (а) и двумя (б) промежуточным ромбическими калибрами:

1 – черновой квадрат; 2 – черновой ромб; 3 – предчистовой квадрат; 4 – предчистовой ромб; 5 – чистовой квадрат

Рисунок 2.6. Переход от системы овал-квадрат к получению готового квадратного профиля

В целях повышения устойчивости квадрата в ромбическом калибре в практике работы отечественных мелкосортных станов верхний валок предчистового квадрата несколько смещают относительно нижнего в сторону, противоположную направлению прокатки. В этом случае положение предчистового квадрата в ромбическом калибре становится устойчивым. Более того, даже некоторое незаполнение боковых углов предчистового квадрата не скажется на качестве чистового профиля, так как боковые углы квадрата всегда попадут в углы при вершинах ромбического калибра, а хорошо выполненные углы при вершинах квадрата становятся боковыми углами ромба. Таким образом, благодаря некоторому смещению верхнего валка предчистового квадрата достигается нормально выполненный предчистовой ромб, что в свою очередь позволяет получить качественные углы квадратного профиля.

Иногда для прокатки квадратных профилей применяют вытяжную систему овал-квадрат, которая дает возможность работать при очень высоких вытяжках, доходящих в некоторых случаях в овальных калибрах до 2,2, а в квадратных до 1,5. Чистовой квадрат в этом случае получают через один промежуточный ромб (рис. 2).

Калибровка валков для прокатки круглых профилей

ГОСТ 2590-71 предусматривает производство круглой стали диаметром от 5 до 250 мм.

Прокатку этого профиля в зависимости от марки стали и размеров осуществляют по-разному (рис. 2.7).

Рисунок 2.7. Способы I-Х прокатки круглой стали:

I – овал, ромб или шестиугольник; II. IV. V – гладкая бочка или ящичный калибр; III – десятиугольный или ящичный калибры; VI – квадратный или шестиугольный калибры; VП – круг и т. д.; VIII – стрельчатый калибр, гладкая бочка или ящичный калибр; IX, Х – овал и т. д.

Способы 1 и 2 отличаются вариантами получения предчистового квадрата (квадрат точно зафиксирован по диагонали и имеется возможность регулировать высоту). Способ 2 является универсальным, так как позволяет получать ряд смежных размеров круглой стали (рис. 2). Способ 3 состоит в том, что предчистовой овал можно заменить десятиугольником. Этот способ применяют для прокатки крупных кругов. Способ 4 сходен со способом 2 и отличается от него только формой ребрового калибра. Отсутствие боковых стенок в этом калибре способствует лучшему удалению окалины. Так как данный способ позволяет широко регулировать размеры полосы, выходящей из ребрового калибра, его также называют универсальной калибровкой. Способы 5 и 6 отличаются от остальных более высокими вытяжками и большей устойчивостью овалов в проводках. Однако такие калибры требуют точной настройки стана, так как при небольшом избытке металла происходит их переполнение и образование заусенцев. Способы 7-10 основаны на применении системы калибровки овал-круг

Сравнение возможных способов получения круглой стали показывает, что способы 1-3 позволяют в большинстве случаев прокатывать весь сортамент круглой стали. Прокатка качественной стали должна проводиться по способам 7-10. Способ 9 как бы промежуточный между системами овал-круг и овал-овал, наиболее удобен в смысле регулирования и настройки стана, а также предупреждения закатов.

Во всех рассмотренных способах прокатки круглой стали форма чистового и предчистового калибров остается почти неизменной, что способствует установлению общих закономерностей поведения металла в этих калибрах для всех случаев прокатки.

Рисунок 2.8 Пример калибровки круглой стали по способу 2

Построение чистового калибра для круглой стали осуществляют следующим образом.

Определяют расчетный диаметр калибра (для горячего профиля при прокатке на минус) dг = (1,011-1,015)dх – это часть допуска +0,01dх где 0,01dх – увеличение диаметра по указанным выше причинам: dх = (d1 + d2)/2 – диаметр круглого профиля в холодном состоянии. Тогда

dг = (1,011-1,015) (d1 + d2)/2

где d1 и d2 – максимальная и минимальная допустимые значения диаметра.

Предчистовые калибры для круга конструируют с учетом точности, предъявляемой к готовому профилю. Чем больше форма овала приближается к форме круга, тем точнее получается готовый круглый профиль. Теоретически наиболее подходящей формой профиля для получения правильного круга является эллипс. Однако такой профиль довольно затруднительно удерживать при входе в чистовой круглый калибр, поэтому применяют его сравнительно редко.

Плоские овалы хорошо удерживаются проводками и, кроме того, обеспечивают большие обжатия. При малых обжатиях овала весьма незначительны возможности колебания размеров в круглом калибре. Однако обратное явление справедливо лишь для случая, когда применяют большой овал и большую вытяжку.

Для круглых профилей средних и больших размеров овалы, очерченные одним радиусом, оказываются чересчур вытянутыми по большой оси и вследствие этого не обеспечивают надежного захвата полосы валками. Применение острых овалов помимо того, что не обеспечивает получения точного круга, вредно отражается на стойкости круглого калибра, особенно в выходной клети стана. Необходимость частых замен валков резко снижает производительность стана, а быстрая выработка калибров приводит к появлению вторых сортов, а иногда и брака.

Изучение причин и механизма выработки калибров показало, что острые кромки овала, которые остывают быстрее, чем остальные части полосы, обладают значительным сопротивлением деформации. Эти кромки, входя в калибр валков чистовой клети, действуют на дно калибра как абразив. Жесткие кромки в вершинах овала образуют на дне калибра ложбинки, которые приводят к образованию выступов на полосе по всей ее длине. Поэтому для круглых профилей диаметром 50-80 мм и выше более точное выполнение профиля достигается применением двух и трех радиусных овалов. Они имеют примерно ту же толщину, что и овал, очерченный одним радиусом, но благодаря применению дополнительных малых радиусов кривизны, ширина овала уменьшается.

Подобные овалы достаточно плоские для удержания их в проводках и обеспечивают надежный захват, а более округленный контур овала, приближающийся по своей форме к форме эллипса, создает благоприятные условия для равномерной деформации по ширине. .полосы в круглом калибре.

Особенности калибровки валков для прокатки угловой стали

Наиболее распространенным профилем является угловая сталь. С 1810 г, сортамент угловой стали значительно расширился. Появились облегченные профили, профили с переменной толщиной полок» профили из низколегированной стали. Повысились требования к точности геометрических размеров и качеству метала.

Угловую сталь прокатывают на разнообразных станах, линейных, зигзагообразных, шахматных, полунепрерывных, непрерывных. Применение непрерывных станов, а также необходимость сокращения до минимума времени на. смену калибров предъявляют все более высокие требования и к калибровке прокатных валков.

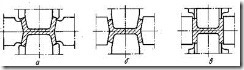

Рисунок 2.9 Схемы калибров для угловой стали:

а – с прямыми полками в закрытых калибрах; б – с развернутыми полками в закрытых калибрах; в – с применением открытых калибров; г – со сгибанием в чистовом калибре; д – диагональная калибровка; е – с разрезанием зетообразного профиля в чистовом калибре

В зависимости от особенностей стана применяют различные калибровки угловой стали. Наиболее распространенные схемы приведены на рис. 2.9. В связи с развитием, непрерывной прокатки все большее значение приобретает освоение калибровок для прокатки угловой стали со свободным уширением. Преимущества прокатки угловой стали в открытых калибрах, по сравнению с другими способами следующие: неглубокий врез в подготовительных калибрах и простота их формы позволяет увеличивать коэффициенты деформации, что сокращает общее число проходов; универсальность использования калибров для прокатки различных размеров уголка, что сокращает парк валков и время на перевалки; отсутствие образования заусенцев и закатов.

Прокатка угловых профилей в калибрах со свободным уширением дает наибольший эффект на станах с последовательным расположением клетей, когда представляется возможным автоматизировать и механизировать весь производственный цикл. Это способствует установлению постоянной температура прокатки в каждом проходе и обеспечивает постоянство величины уширения.

Чтобы облегчить настройку, применяют ребровые калибры, позволяющие точно определить ширину полосы, задаваемой в предчистовой закрытый калибр. Наличие ребрового калибра, помимо всего прочего, делает калибровку со свободным уширением еще более универсальной.

Дальнейшим развитием прокатки угловой стали является калибровка со сгибами прямых полок; развернутых полок, развернутых полок сдвоенного профиля, подобно зетовому; с после дующей разрезкой в чистовом калибре на два угловых профиля. Прокатка угловой стали со сгибом полок является наиболее старым способом, который в настоящее время не применяется по причине наличия существующих недостатков. При прокатке угловой стали со сгибом прямых полок имеет место значительная разница в катающих диаметрах валков, обрабатывающих полки профиля. Имеющаяся разница в окружных скоростях по ширине калибра увеличивает трение между полосой и валками, которое в свою очередь ведет к увеличению расхода энергии при прокатке и повышению износа калибров валков. К тому же глубокий врез калибров ослабляет бочку валков и приводит к необходимости уменьшения коэффициентов высотной деформации при прокатке и увеличении числа проходов.

Прокатка угловой стали со сгибом развернутых полок сдвоенного профиля, подобно зетовому, с последующей разрезкой в чистовом калибре на два угловых профиля хотя и позволяет почти удвоить производительность стана, однако сложность транспортировки двух полос одновременно и возможность образования заусенцев при продольной разрезке сдерживает распространение указанного способа. Этот способ представляет интерес для прокатки зетовых профилей. В связи с этим рациональным способом прокатки угловой и зетовой стали, получившим всеобщее признание и распространение на практике, является способ прокатки со сгибом развернутых полок в последующих калибрах, предложенный Б. П. Бахтиновым (рис. 2.8). При таком способе прокатка может осуществляться как в закрытых, так и в открытых калибрах. Однако при любой схеме первому фасонному калибру должен предшествовать калибр, необходимый для контроля ширины полосы.

К общим признакам перечисленных схем калибровки угловой стали относят: построение условного чистового калибра в развернутом виде по одному методу с другими предчистовыми калибрами; методику построения и расчета равнобоковой угловой стали; определение общего и частных коэффициентов высотной деформации аналогично принятому при калибровке полосовой стали; определение размеров калибров по средЕ1ей линии полок; поправки к величинам расчетного свободного уширения на внеконтактную деформацию (при изгибе профиля); изменение угла в вершине в развернутых калибрах по ходу прокатки; конструктивные размеры радиусов, углов и других параметров при построении калибров,

Рисунок 2.10 Калибровка по методу сгибания

При проектировании калибров и режима обжатия для прокатки неравнобоких угловых профилей расчет производят таким же способом, как и для равнобоких. Однако расположение калибров в валках имеет некоторое отличие. Причем существует два способа расположения калибров неравнобокого уголка в валках.

1. Биссектриса прямого угла профиля располагается вертикально. При таком расположении калибров валки испытывают значительные осевые усилия, и их необходимо надежно укреплять для предотвращения смещения. Кроме того, валки в данном случае вследствие глубокого вреза сильно ослабляются.

2. Биссектриса прямого угла профиля располагается наклонно, так что усилия обеих полок, действующие на валки, уравновешиваются.

При расчете калибровки зетового профиля исходят из основных принципов калибровки угловой стали. Зетобразный профиль рассматривают как два сдвоенных в одной ножке уголка. Калибровку строят по методу развертывания полок с теми же постоянными параметрами и выбором коэффициентов высотной деформации и уширения по проходам, что и при расчете калибровки уголка. Для упрощения расчетов биссектрисы углов располагают по вертикали калибра, а затем несколько поворачивают вокруг центра тяжести сечения. Зетовые профили прокатывают в закрытых калибрах. Исключением является чистовой калибр, который выполняют открытым с конусами для фиксации валков в осевом направлении.

Производство проката на среднесортовых станах

Технологию прокатки рассмотрим на примере эксплуатации полунепрерывного среднесортного стана 350 конструкции ВНИИметмаша ОАО «Северсталь».

Стан (рис. 2.11) состоит из 14 клетей дуо (10 горизонтальных и четыре вертикальных), которые расположены в трех параллельных линиях в виде непрерывных групп (две в первой н одну в третьей линиях) и отдельных клетей (комбинированно). Все они снабжены индивидуальными приводами.

Скорость прокатки достигает 15 м/с; ритм прокатки 12…25 с.

Удельный расход на 1 т готового проката: заготовка – 1,06 т; условное топливо – 1900 МДж; электроэнергия, – 50 квт-ч; вода – 15 м3; валки – 0,4 кг.

Часовая производительность стана от 100 (для сортовых профилей) до 150 т (для круглой стали диаметром 40 мм), или в среднем около 1 млн. от в год. Площадь цеха 50000 м2. Выпуск продукций в год с 1 м3 площади цеха около 20 т.

Технологический процесс прокатки осуществляется следующим образом. Заготовки, поступающие к печам после обработки, задаются и нагреваются в однорядных методических печах, работающих на газовом топливе (с торцевой задачей и выдачей, двусторонним подогревом. Производительность каждой печи 70 т/ч. На первой линии стана расположены восемь клетей.

Прокатка заготовки в первой клети позволяет получить раскат любого сечения и размеров, а кантовка после клети обеспечивает очистку поверхности раската от окалины. Далее раскат подвергают прокатке в первой четырехклетьевой непрерывной группе, после чего перед задачей во вторую трехклетьевую непрерывную группу раскат кантуется. С каждой линии расположения клетей на последующую раскат передают с помощью шлепперов.

|

Отдельное расположение IX и X клетей создает условия свободного выхода раската, что делает возможным контроль размеров полосы при прокатке фасонных профилей. Окончательное оформление готового профиля осуществляют в чистовой четырехклетьевой непрерывной группе.

Кантовку раскатов между отдельными клетями и непрерывными группами клетей выполняют кантующими втулками. Готовый прокат поступает на двусторонний холодильник реечного типа длиной 90 и шириной 17 м, где его правят, режут на мерные длины и передают на дальнейшую отделку.

Все ролики рольгангов стана и отделения холодной отделки проката снабжены индивидуальным приводом – электродвигателями мощностью около 3 кВт. Число роликов у рольгангов на стане 500 шт, а в отделении отделки проката 600 шт. Общая мощность всех электродвигателей роликов рольангов 2500 кВт. Производительность стана достигает 1 млн. т/год.

Полунепрерывный среднесортный стан 350 представляет интерес не только по своей технологии, производительности и исполнению оборудования, но прежде всего по расположению прокатных клетей и оформлению непрерывных групп клетей. На первой линии расположены восемь клетей, из которых первая отделена, затем установлены две непрерывные группы. Клеть с вертикальным расположением, валков в первой четырехклетьевой непрерывной группе установлена третьей по ходу прокатки. Такая компоновка клетей целесообразна с технологической точки зрения. Поскольку в этой группе кантовка раската относительно его продольной оси не предусмотрена, а обжатие надо осуществлять по сечению равномерно, то по обычной схеме прокатки и системе калибров прямоугольник – ящичный квадрат из III клети выходит раскат прямоугольного сечения, который при обжатии вертикальными валками будет превращен в квадратное сечение. Те же соображения относятся и ко второй трехклетьевой непрерывной группе. Из V клети выходит раскат прямоугольного сечения, кантуется и задается в VI клеть, из которой выходит раскат квадратного сечения. При таком разрыве непрерывных групп и кантовке раската между ними обеспечивается удаление окалины с верхней я нижней поверхностей, поскольку в VI клети они будут уже боковыми. Далее раскат ие подвергается кантовке, VII клеть с вертикальными валками осуществляет боковое обжатие, из нее выходит раскат прямоугольного сечения. Наличие двух клетей с вертикальными валками в чистовой группе также целесообразно с точки зрения прокатки как профилей круглой и квадратной стали, так и фасонных профилей. В калибрах с вертикальными валками обрабатывают боковые кромки полок угловой и полосовой сталей, фланцев швеллеров, а исключение кантовки полосы между клетями этой группы в известной мере способствует устойчивому положению раската в калибрах клетей с горизонтальным расположением валков. Расстановка клетей с вертикальным расположением валков соответствует и технологическим схемам прокатки фасонных профилей: швеллеров, угловой равнополочной и неравнополочной стали и др.

В целом стан относится к группе современных высокопроизводительных прокатных станов с высокими технико-экономическими показателями. Успешное освоение полунепрерывных станов 350, установленных на отечественных металлургических заводах, показало, что почти все профили сортамента стана можно прокатывать при передаче раската по обводным аппаратам, установленным после VIII и X клетей. Свободного выхода раската из этих клетей нет и по существу стан работает как непрерывный.

Производство, рельсов, балок, швеллеров

Сортамент рельсобалочных станов

В РФ прокатку железнодорожных рельсов широкой колеи, а также двутавровых балок и швеллеров крупных размеров производят в основном на современных рельсобалочных станах.

Наиболее важным из всех профилей являются рельсы, к качеству которых предъявляются более высокие требования. Наиболее интенсивное развитие производства рельсов началось в конце прошлого столетия. Это объясняется бурным ростом железнодорожного строительства и открытием способов производства литого металла – бессемеровского процесса в 1855 г., мартеновского в 1864 г. и томассовского в 1878 г.

Размеры рельсов характеризуются массой 1 м длины. Профиль рельса несимметричен; w состоит из массивной головки, подошвы с тонкими фланцами и шейки. С тех пор как начали прокатывать рельсы, форма и размеры их непрерывно изменялись. С развитием железных дорог происходит также утяжеление рельсов. Например, с 1900 г. до настоящего времени масса 1 м длины рельса изменилась с 30 до 75 кг; намечен переход к еще более тяжелым рельсам. Важной характеристикой профиля рельса является распределение металла по его сечению. В последнее время стремятся к более равномерному распределению металла по сечению, что необходимо, прежде всего, для предотвращения поперечных изломов рельсов.

Рост грузонапряженности железных дорог, увеличение массы подвижного состава и скорости движения потребовали не только утяжеления рельсов, но и резкого улучшения их качества. Рельсы должны быть достаточно прочными, чтобы сопротивляться значительным динамическим воздействиям движущегося поезда; иметь более высокую прочность в стыках, подвергающихся наибольшим ударным нагрузкам; быть износоустойчивыми и при этом не должны быть хрупкими, особенно при низких температурах.

Двутавровые балки являются строительным профилем и применяются в конструкциях, работающих главным образом на изгиб. В связи с этим распределение в балках металла между стенкой и полками должно быть таким, при котором момент сопротивления будет иметь наибольшую величину. Балки нормального типа имеют избыточную толщину стенки по сравнению с той, которая необходима для обеспечения прочности, и сравнительно малую ширину полок. В настоящее время прокатывают балки облегченного типа с тонкой стенкой и меньшим уклоном полок. Их прокатка обеспечивает экономию металла до 18 % их массы. Кроме них, осваивают процесс прокатки балок с еще более тонкой стенкой. Их применяют в тех случаях, когда они несут легкую нагрузку, например в межэтажных перекрытиях. Основное преимущество тонкостенных профилей – большая экономия металла, достигающая 30 %.

Исходный материал для прокатки рельсов, балок и швеллеров

Отечественные рельсобалочные станы установлены за блюмингами, на одной оси с ними. Перед станами расположены нагревательные устройства, для подогрева блюмов перед их прокаткой. Чем выше температура блюмов, поступающих к нагревательным устройствам рельсобалочных станов, тем производительнее работает стан и меньше расход металла. Однако к нагревательным печам поступает и холодный металл, когда, например, блюминг находится на ремонте или по другим причинам.

Промежуточный нагрев блюмов позволяет получить требуемую температуру конца прокатки рельсов, балок, швеллеров и других профилей, увеличивает выход годного, сокращает расход энергии и износ валков. Недостатками промежуточного нагрева являются: ограниченные размеры нагревательных печей, сокращающие длину нагреваемых блюмов, дополнительный угар металла и расход топлива.

Балки высотой до 400 мм прокатывают из блюмов квадратного сечения, а балки высотой более 400 мм – из блюмов фасонного сечения, напоминающего черновой профиль балки. Отечественные прокатные станы производят рельсы для широкой колеи в основном длиной 25 м. Исходя из этого определяют длину и массу блюмов, а также массу слитка для прокатки рельсов. Например, для прокатки рельса Р-65 требуется слиток спокойной стали 8,23 т со сторонами среднего сечения 790Х690 мм.

Устройство и расположение оборудования рельсобалочных станов

На отечественных металлургических заводах построен ряд современных рельсобалочных станов, которые отличаются от старых двухвалковых реверсивных, как по своему устройству, так и по методу работы. Эти станы расположены в две и более линий, состоящие из 4-5 двух- и трехвалковых клетей. По методу работы они отличаются тем, что имеется вторичный нагрев блюмов в печах, установленных между блюмингом и рельсобалочным станом. Это объясняется тем, что выделение чистовой двухвалковой клети в самостоятельную линию имеет недостатки. Например, затрудняется обслуживание стана вследствие увеличения расстояния между линиями, удлиняется здание, усложняется передача раската из первой трехвалковой клети во вторую. Характерным для этих станов является наличие двухвалковой реверсивной черновой клети, вынесенной в самостоятельную линию. Установка такой клети позволила, во-первых, разгрузить чистовые клети от черновых проходов, а во-вторых, разгрузить блюминг, который в этом случае прокатывает для рельсобалочного стана блюмы сечением не менее 250х250 мм. Последнее обстоятельство очень важно еще и потому, что ширина нагревательных печей ограничивает длину блюмов, а, следовательно, и длину прокатываемых полос на рельсобалочном стане. Поэтому, чтобы увеличить длину прокатываемых полос и уменьшить потери металла в обрезь, увеличивают поперечное сечение блюмов. Двухвалковая реверсивная клеть имеет валки диаметром 900-950 мм с длиной бочки 2300 мм; по конструкции она аналогична клети блюминга такого же размера.

Вторая линия рельсобалочного стана состоит из двух черновых трехвалковых клетей и одной чистовой двухвалковой клети. Черновые клети имеют валки диаметром 800-850 мм с длиной бочки 1800-1900 мм. Приводом валков этих клетей служит реверсивный электродвигатель, установка которого обеспечивает широкую регулировку частоты вращения валков, захват валками балок больших размеров при сниженной частоте вращения и быстрый разгон валков до необходимой скорости прокатки, а также, в случае необходимости, обеспечивает реверсирование стана. С обеих сторон черновые трехвалковые клети оборудованы

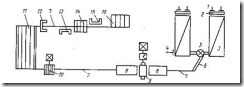

Рисунок 2.12. Схема расположения оборудования современного универсального балочного стана:

1 – нагревательные печи; 2 – окалиноломатель: 3 – шлепперный холодильник

подъемно-качающимися столами. Применяют открытый тип черновых клетей. Они имеют верхнее и нижнее нажимное устройство, а также необходимую проводковую арматуру и устройство для гашения пыли в калибрах.

Чистовая клеть имеет валки такого же диаметра, что и черновые, но с длиной бочки 1100-1200 мм. Эта клеть (также открытого типа) оборудована необходимой проводковой арматурой и устройством для гашения пыли в калибрах. В отличие от черновых трехвалковых клетей в этой клети применяют часто подшипники качения, обеспечивающие большую точность прокатки.

Для прокатки балок облегченного типа и широкополочных современные рельсобалочные станы оборудованы сменной универсальной клетью, устанавливаемой на месте двухвалковой клети. На рис. 2.12 представлена схема расположения оборудования для прокатки широкополочных балок с параллельными полками высотой до 1000 мм, шириной полок до 400 мм и длиной до 24 м.

Технологический процесс прокатки рельсов (термообработка, отделка и испытание)

Процесс прокатки и последующей обработки рельсов сводится к следующему. Нагретые до 1180-1200 °С блюмы сечением 250Х250-300Х300 мм выдаются из печи и поступают к реверсивной клети, где дается 5-7 проходов в ящичных и тавровых калибрах. После этого раскат поступает на первую и вторую черновые трехвалковые клети, на валках которой имеются рельсовые калибры. Последний проход производят в чистовом калибре двухвалковой клети. Температура в конце прокатки составляет – 900 °С.

По выходе из чистовой клети полосы длиной до 75 м по рольгангу подают к салазковым пилам горячей резки, разрезают на длины 12,5 или 25 м с учетом усадки их при охлаждении и припуском на механическую обработку торцев на фрезерных станках. После резки рельсы проходят клеймовочную машину, где на их шейку наносят номер плавки и порядковый номер рельса из слитка, считая первым рельс, полученный из верхней (головной) части слитка.

Перед поступлением рельсов на холодильник роликовой машиной производят предварительную загибку на подошву, т. е. так, чтобы головка находилась на внешней образующей. То обстоятельство, что по своей форме головка рельса отличается от подошвы большим объемом с меньшей поверхностью, приводит в процессе прокатки к появлению разницы температуры головки и подошвы. Температура головки рельса по окончании прокатки всегда на 50-70 °С выше температуры подошвы. Это вызывает различную усадку по головке и подошве, а также искривление рельса по мере его охлаждения. Если же предварительно выполнить загиб на подошву, то при охлаждении рельсы становятся более прямыми, а это упрощает выполнение последующего процесса правки и уменьшает при правке в холодном состоянии появление дополнительных напряжений, снижающих качество рельсов.

Для охлаждения металла после прокатки на рельсобалочном стане предусмотрены холодильники, состоящие из нескольких групп и занимающие площадь более 2000 м2. Полосы по мере охлаждения перемещаются шлепперами перпендикулярно пролету стана.

Так как рельсовая сталь склонна к флокенообразованию, то при изготовлении рельсов на это обращают особое внимание. Появление флокенов связывают с наличием в стали водорода, который находится в твердом растворе. В процессе охлаждения стали атомный водород выделяется из раствора, переходя в молекулярный (Н2), при этом давление внутри некоторого объема металла возрастает и может достичь значительных величин. Одновременно с этим атомарный водород в стали может весьма активно взаимодействовать с цементитом, образуя метан. В результате этого наблюдается резкое увеличение внутреннего давления в данном объеме металла. Напряжения, возникающие вследствие этого, суммируясь с термическими и структурными напряжениями, которые появляются в участках неравновесных структур при охлаждении стали, вызывают образование флокенов.

Для предупреждения образования флокенов применяют изотермическую выдержку при температурах, отвечающих максимальной подвижности водорода. Для рельсовой стали температура изотермической выдержки в течение 2 ч составляет 600-650 °С. Перед изотермической выдержкой металл полезно переохладить до 250-300 °С на некоторое время, а затем снова нагреть до температуры изотермической выдержки. Это сокращает продолжительность самой выдержки.

Помимо изотермической выдержки, для предупреждения образования флокенов применяют замедленное охлаждение уже с 400-450 °С в течение 4-5 ч. В производственных условиях замедленное охлаждение осуществляют в коробах или колодцах. В короб, представляющий металлический каркас, футерованный изнутри шамотом, загружается 40-80 т рельсов, после чего короб закрывают крышкой. Охлаждение длится 7 ч; дополнительно рельсы выдерживают в коробах 30 мин со снятой крышкой. Замедленное охлаждение не только предупреждает образование в рельсах флокенов, но и уменьшает возможность появления термических остаточных напряжений.

Надежным способом предохранения рельсов от образования флокенов являются процесс вакуумирования жидкой стали, что обеспечивает снижение содержания водорода в стали до неопасного, или замедленного охлаждения блюмов после прокатки на блюминге. В последнем случае имеют место потери тепла в блюмах. Однако отсутствие флокенов в блюмах и возможность организации тщательной зачистки поверхностных дефектов на них после охлаждения резко увеличивает выход рельсов первого сорта, что окупит расходы на дополнительный нагрев блюмов в методических печах.

Улучшение свойств стали по длине рельса обеспечивает процесс нормализации и сорбитизации, ибо это способствует получению мелкозернистой структуры. Следовательно, данные процессы повышают вязкость и усталостную прочность. а бессемеровская сталь теряет склонность к старению. Для нормализации устанавливают проходные печи, в которых рельсы нагревают до 840-860 °С, а затем охлаждают на воздухе.

Получение сорбитной структуры в головке рельса и по всей его длине производится как с прокатного нагрева, так и с нормализованного. Для обеспечения необходимых структурных превращений в рельсовой стали, температура металла при закалке должна быть не ниже 750 °С. При этом сам процесс закалки выполняется или периодическим погружением головки в воду, или обрызгиванием водой с последующим самоотпуском, что обеспечивает получение сорбитной структуры.

Высокие механические свойства металла можно получить при объемной закалке рельсов в масле. При такой обработке необходимы печь скоростного нагрева, транспортные средства, закалочная траверса, масляный бак и печь для отпуска. Рельс нагревается до 890-920 °С при непрерывном возвратно-поступательном движении для более равномерного прогрева. После выдачи из печи для выравнивания температуры по длине рельса дают выдержку на воздухе 30-60 с, при этом рельс охлаждается до 820-840 °С. Закалка производится погружением рельса в бак с веретенным маслом, имеющим температуру 120 °С. Охлаждение длится 5-8 мин, после чего дается двухчасовой отпуск при 480-500 °С. Такая обработка обеспечивает получение сорбитной структуры, а это увеличивает предел прочности и текучести, ударную вязкость и износостойкость.

Объемная закалка в масле увеличивает стойкость по поверхностному износу в 2,5 и по боковому в 1,9 раза. По заключению ЦНИИ МПС закалка рельсов в масле по всему объему увеличивает контактно-усталостную прочность рельсов в 1,5-2 раза, стойкость в 2 и более раза, эксплуатационную надежность до 99.9 % вместо 96 % (при пропуске 100 млн. т брутто), сокращает случаи одиночного изъятия рельсов на 1 км пути.

Перед окончательной отделкой рельсов производится их правка в холодном состоянии на роликоправильных машинах и вертикальных штемпельных прессах. Выправленные рельсы подаются на фрезерные группы, где их торцуют и придают точные размеры по длине, а также сверлят отверстия в шейке, необходимые для скрепления рельсов друг с другом при их укладке в пути.

Наибольшим динамическим воздействиям при эксплуатации рельсов подвергаются их концы на стыках. Чтобы увеличить долговечность рельса, его концы закаливают токами высокой частоты с целью получения сорбитной структуры.

Заключительным этапом подготовки рельсов перед сдачей заказчику является их тщательный осмотр на инспекторских стеллажах. Такие внешние дефекты, как трещины и волосовины, следы усадочной раковины и рыхлости, расслоения, плены, отклонения в размерах профиля, наличие закатов и пр., считаются недопустимыми. Рельсы перед сдачей потребителю проходят ударные испытания, проверку механических свойств, а также соответствие химическому составу данной партии рельсов.

Контроль качества рельсов

Контроль качества приобретает в последнее время особое значение в связи с развитием железных дорог, увеличением интенсивности движения железнодорожного транспорта, повышением массы подвижного состава и нагрузки на ось. При производстве рельсов стремятся обеспечить высокие эксплуатационные характеристики с ресурсом работы до 500 млн. т.

Важным требованием к качеству является соблюдение нормативных значений кривизны поверхности качения и боковых закруглений головки рельса. Отклонения формы и в особенности местные продольные неровности на поверхности качения головки в средней части, а также на концах рельсов значительно ускоряют развитие контактно-усталостных дефектов. При проходе вагонного или локомотивного колеса по неровностям на головке рельсовой нити резко возрастают дополнительные динамические усилия, величина которых пропорциональна квадрату скорости движения поезда. Так при скорости движения грузового поезда 80 км/ч и глубине допускаемой по стандарту неровности 0,5 мм на длине 1 м дополнительное динамическое усилие составляет 27 % статической нагрузки колеса на рельсовую нить. Повышение скорости всего до 100 км/ч (на 25 %) приводит к увеличению дополнительного динамического усилия примерно в 1,6 раза. В контактной зоне дополнительные динамические силовые воздействия увеличиваются в еще большей степени.

При неровности поверхности качения головки рельса на длине 0,25 м и глубине 1 мм дополнительные динамические усилия в контакте повышают статическую нагрузку в 2-2,8 раза. Увеличение длины неровности до 0,5 м. что эквивалентно уменьшению ее глубины в два раза, снижает значение дополнительного динамического усилия примерно до половины статической нагрузки.

Таким образом, динамические силы, обусловленные продольными неровностями на поверхности качения головки, могут существенно сокращать срок службы рельсов.

В условиях интенсивной эксплуатации железных дорог работоспособность рельсов определяется не столько их износом по длине, сколько развитием разнообразных пороков (по одиночным изъятиям). Причины возникновения дефектов в рельсах при службе могут быть отнесены к двум группам: эксплуатационной, вызванной неудовлетворительным состоянием пути и подвижного состава, и металлургической, вызванной дефектами, возникшими при изготовлении. Более 15 % рельсов выходит из строя вследствие развития в них пороков металлургического происхождения. Особенно опасны дефекты макроструктуры металла, так как они являются концентраторами напряжений. При визуальном контроле такие дефекты практически не обнаруживают. Резко снижают срок службы рельсов неметаллические включения, вытянутые в виде строчек длиной в несколько десятков миллиметров. По данным ЦНИИ МПС, дефекты контактно-усталостного происхождения, вызванные наличием неметаллических включений, являются наиболее распространенными. Поэтому наряду с выявлением и отсортировкой на металлургических заводах рельсов с дефектами макроструктуры необходимо сортировать и рельсы со скоплениями крупных неметаллических включений.

Ультразвуковой контроль рельсов в потоке производства при помощи дефектоскопов с контактными датчиками оказался неэффективным из-за влияния окалины, шероховатости поверхности, высокой температуры металла и других неблагоприятных факторов, которыми сопровождается процесс прокатки.

В РФ работы по дефектоскопии рельсов направлены на создание бесконтактных ультразвуковых дефектоскопов, использующих для излучения и приема ультразвука электромагнитно-акустические преобразователи (ЭМА). Необходимый уровень сигналов обеспечивается при зазорах между ЭМА – преобразователем и рельсом 3-4 мм.

Для контроля качества рельсов за рубежом применяют специализированные дефектоскопы и установки, принцип работы которых основан на использовании ультразвукового и магнитографического методов.

Прокатка двутавровых широкополочных балок, балок с параллельными полками и экономичных облегченных балок

В последнее время все большее распространение получают широкополочные балки с параллельными полками и с высотой 1000 мм и более. Известны способы производства широкополочных двутавров горячей прокаткой на станах обычных типов без универсальных клетей, с их использованием и т. д.

По первому способу получают широкополочные двутавры на станах оборудованных двух- и трехвалковыми клетями. Для этого способа характерно параллельное расположение горизонтальной оси симметрии профиля относительно вращения валка во всех калибрах. Этим способом были получены профили высотой до 420 мм с практически параллельными полками шириной до 260 мм.

Прокатка широкополочных двутавров в четырехвалковых калибрах является особым видом обработки металлов давлением. В зависимости от способа образования четырехвалкового калибра в развитии универсальных станов отмечают следующие три направления.

По способу, предложенным Бютцем, прокатку двутавров производят в закрытых калибрах, образованных четырьмя нерегулируемыми приводными валками. В местах разъема калибров при прокатке на профиле образовались заусенцы, устранить которые оказалось невозможным.

Особенностью этого способа Закка прокатки двутавров является использование несимметричных четырехвалковых калибров, а также вертикальных валков с выпуклой рабочей частью.

В результате последующих усовершенствований этого способа наилучшие результаты получили при прокатке широкополочных двутавров в трех клетях с четырехвалковыми калибрами.

Общим недостатком рассмотренных способов прокатки широкополочных двутавров в закрытых и полузакрытых калибрах четырехвалковых клетей является необходимость применения для производства крупных профилей горизонтальных валков очень больших диаметров. Поэтому двутавры больших размеров с широкими полками стали прокатывать только в открытых универсальных калибрах.