Устройства, расположение оборудования, технология процесса прокатки толстолистовой стали

Толстолистовые станы развиваются по пути изменения числа клетей (от одноклетевых к многоклетевым) и уменьшения толщины прокатываемых листов.. Толстолистовые станы по числу клетей подразделяют на одно-, двух, трех- и четырехклетевые.

В состав толстолистового стана, кроме основных клетей, входят один или два окалиноломателя, назначение которых состоит в разрушении и удалении поверхностной окалины. В клетях-окалиноломателях расположение валков может быть и горизонтальным, и вертикальным. Применение окалиноломателя с вертикальными валками целесообразно тогда, когда прокатывают слябы шириной 900-1000 мм. При ширине сляба более 1000 мм устанавливают два окалиноломателя: первый – с вертикальными валками, второй – с горизонтальными валками. Тогда при незначительных обжатиях сляба окалиноломателями в поперечном и высотном направлениях поверхностная окалина будет удаляться полностью.

В многоклетевых станах чистовой окалиноломатель устанавливают перед чистовой группой; он предназначен для удаления вторичной окалины.

Одноклетевые станы предназначены для прокатки листов толщиной более 25 мм и шириной 1800-5200 мм. Масса применяемых на этих станах слитков может колебаться от 8 до 120 т. Но большую часть толстых листов прокатывают из слитков и слябов массой 8-25 т в зависимости от типа стана.

Одноклетевне станы различают по конструкции клети (числу рабочих валков). Существует четыре типа клетей: двухвалковая реверсивная, четырехвалковая реверсивная, трехвалковая, четырехвалковая универсальная (реверсивной прокатки). Станы первых трех типов применяют в том случае, когда ширина исходных слябов или слитков недостаточная, и необходимо осуществлять прокатку сначала в поперечном направлении до получения требуемой ширины раската, а затем в продольном. Если же исходный сляб имеет необходимые размеры по ширине, то прокатку в поперечном направлении не выполняют, и тогда лучшим вариантом является одноклетевой стан с универсальной клетью. Такие станы считаются наиболее современными. Готовый лист на них получают с катаной кромкой и высокого качества; при этом уменьшается расходный коэффициент металла, исключается обрезь боковых кромок готовых листов. Лист с катаной кромкой отвечает требованиям ГОСТа по качеству кромок.

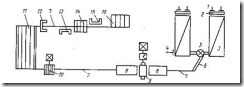

Рисунок 2.18. Одноклетевые станы для прокатки толстых листов:

а – одноклетевой стан с двухвалковой или четырехвалковой клетями; б – то же с трехвалковой клетью;

1 – камерные или нагревательные печи; 2 – подводящий и раскатный рольганги; 3 – реверсивные двухвалковые или четырехвалковые клети; 4 – шестеренная клеть; 5 – электродвигатель; б – редуктор; 7 – подъемно-качающийся стол; 8 – трехвалковая клеть; 9 – отводящий роль« ганг

В состав оборудования одноклетевого стана входят нагревательные устройства, клеть стана, правильная машина, ножницы для обрези кромок, ножницы поперечной резки, оборудование отделочной части стана.

Нагревательные устройства. В зависимости от размеров слябов и слитков используют нагревательные печи двух типов: методические и камерные. Хорошо зарекомендовали себя методические нагревательные печи — четырехзонные, с двусторонним подогревом, торцовой задачей и торцовой выдачей металла. Методические печи рассчитаны на определенные размеры и массу слябов (слитков). Если на стане применяют слитки большой массы, то вполне возможно установить печи камерного типа.

В зависимости от ширины исходных слябов устанавливают один или два окалинолояателя. Первым по ходу окалиноломателем ннляется клеть с вертикальным расположением валков, вторым — клеть с горизонтальными валками. Каждую из клетей оборудуют установками гидросбива окалины. На современных станах давление воды в коллекторах 13- 15 МПа.

Устанавливают обычно реверсивные четырехвалковые прокатные клети о гидравлическим противоизгибом рабочих валков или универсальные клети с гидравлическим противоизгибом рабочих и опорных валков. Прокатные клети двух типов – двухвалковые реверсивные или трехвалковые – станавливают в особых случаях. Для правки готового профиля толстолистовой стали применяют двухопорные роликовые правильные машины. Число роликов, шаг между ними и скорость правки обусловлены заданной производительностью стана при данном сортаменте.

Если лист прокатывают без обжатия кромок и необходимо их отрезать, то в технологической линии устанавливают дисковые или обычные гильотинные ножницы продольной резки соответственно сортаменту листа. Для обрези применяют и газорежущие устройства как наиболее простые по конструкции и обслуживанию. Торцовые части раската и резку его на мерные длины осуществляют ножницами поперечной резки. При толщине листа более 25 мм для поперечной резки листа применяют газорежущие устройства.

К оборудованию отделочной часта стана отяосяг шлепперы, инспекторские столы, машины для клеймения листа, установки для зачистки поверхностных дефектов, карманы готовых листов, средства для термической обработки готового проката и др. Конструктивная целесообразность каждого агрегата и его технологичность должны быть определены на основе детальной проработки всего процесса прокатки и отделки толстых листов на данном стане. При этом следует рассчитывать производительность устанавливаемого оборудования, исходя на самой высокой производительности стана.

Рисунок 2.19. Толстолистовой стан 2850:

1 – проталкиватель слитков (слябов); 3 – стационарный стол; 3 – нагрева-тельная печь; 4 – выталкиватель; 5 – поворотное устройство; 6 – наклонный рольганг; 7 – транспортный рольганг; 8 – подъемно-качающийся стол; 9 – прокатная клеть; 10 – правильная машина; 11 – стеллажи; 12 – ножницы для поперечной резки листов; 13-I4 – ножницы продольной резки; 14 – шлеп-перы; 15 – карманы для готовой продукции

Одноклетевой трехвалковый стан 2850 (рис. 2.19) предназначен для прокатки толстых листов толщиной 8-30 мм и шириной 1400-2100 мм из слитков массой 1,2-2,7 т.

В составе стана две нагревательные методические печи, роликовая правильная машина, гильотинные ножницы для отрезания торцевых частей и боковых кромок раската, карманы готовой продукции со сбрасывающим устройством.

Наибольшее распространение получили трехклетевые станы следующего состава: первая клеть реверсивная с вертикальным расположением валков, вторая – четырехвалковая реверсивная, третья – четырехвалковая универсальная. Термическая обработка повышает механические свойства листовой стали. В зависимости от марок стали выполняют нормализацию. закалку с последующим отпуском, замедленное охлаждение и высокотемпературный отпуск.

Нагрев металла для нормализации и закалки с отпуском обычно осуществляют в проходных роликовых печах, а высокотемпературный отпуск после прокатки – в колпаковых печах. Температура нагрева толстолистовой стали при нормализации 900-950 °С. После этого толстолистовую сталь подвергают правке и поверхностному осмотру. Обнаруженные дефекты удаляют, Отбирают пробы для механических испытаний. При закалке толстолистовую сталь нагревают в проходной роликовой печи до 850…900 °С, а затем быстро охлаждают под специальным закалочным прессом. Закаленные листы отпускают 2 ч в проходной роликовой печи при 600…700 °С. После отпуска листы охлаждают под закалочным прессом, правят и передают на выполнение последующих операций отделки. Листы повышенной толщины (20—50 мм), большой ширины и длины подвергают замедленному охлаждению и высокотемпературному отпуску в специальных колпаковых печах.

После термической обработки листы подвергаются щелочному и кислотному травлению, травлению в подогретом состоянии, благодаря чему удаляются загрязнения и окалина. При щелочном травлении используют расплавы, состоящие из 70 % NaOH и 30 % NaNO3, подогретой до 450-80 °С. При кислотном травлении применяют раствор H2SО4 в воде с концентрацией 18-4 %. Этот раствор подогревают паром; в зависимости от марки стали, подвергаемой травлению, в ванну добавляют NaCI и NaNO3.

После травления поверхность толстолистовой стали отбеливают и пассивируют в растворе H2SO4 по специальным режимам.