РЕЖИМЫ И ПРИЕМЫ СВАРКИ ЦВЕТНЫХ МЕТАЛЛОВ

Затруднения при сварке цветных металлов:

• большая теплопроводность, интенсивный отвод тепла от зоны сварки;

• низкая температура плавления и кипения, жидкотекучесть;

• малая прочность и большая хрупкость при высокой температуре;

• большая теплоемкость и необходимость применения высоких тепловых режимов;

• способность жидкого металла поглощать вредные газы (кислород, водород, азот).

Сварка меди и ее сплавов

Медь обладает высокой электропроводностью, теплоемкостью и коррозийной стойкостью, а также имеет достаточно высокую пластичность. В отожженном состоянии она не чувствительна к низким температурам и сохраняет высокие пластические свойства.

Свариваемость меди зависит в первую очередь от ее чистоты: чем меньше в меди содержится вредных примесей (сера, свинец и,висмут), тем выше ее свариваемость.

Лучшей свариваемостью обладает раскисленная медь с содержанием кислорода не более 0,01%.

Разновидности дуговой сварки меди

* Сварка угольным электродом. Медь толщиной до 3 мм сваривают по отбортовке без присадочного металла. Медь толщиной более 3 мм - с присадкой: медь марки М1, фосфористая или кремнистая, бронза. При сварке применяются прутки диаметром 2-8 мм. Предварительный подогрев металла до 250-350оС. сварка должна осуществляться постоянным током обратной полярности и только в нижнем положении. Чтобы избежать перегрева и интенсивного окисления металла присадочного прутка при расплавлении, сечение последнего должно быть 20-25 маг. Сварка стыков ведется на графитовой или асбестовой подкладке. После сварки шов проковывают и быстро охлаждают.

* Сварка металлическим электродом. Сваривается изделие из меди, применяемой в виде проката толщиной более 2 мм. Сварка ведется

постоянным током обратной полярности при общем подогреве изделий до 300-400°С Стыковые соединения при толщине металла от 5 до 12 мм, применяется V-образная разделка кромок с углом расширения шва 60-70°.Мож-но применять прутки из меди М1, М2, МЗ или кремнистой бронзы и флюс ММЗ-2.

* Автоматическая сварка под флюсом угольным электродом. Осуществляется при толщине деталей 4-6 мм. В свариваемый стык укладывается полоска латуни и флюс ОСЦ-45, режим: постоянный ток, прямая полярность, сварочный ток 750-1000 А, напряжение дуги 18-24 В, скорость сварки 16-22 м/ч.

* Автоматическая сварка под флюсом металлическим. Сварочная проволока М1, М2, флюсы - ОСЦ-45, АН-20, АН-348А, режим: постоянный ток обратной полярности, сварочный ток - 100А на 1 мм диаметра электрода, напряжение дуги 38-40 В, скорость сварки -15-25 м/ч.

* Сварка в среде аргона и азота изделий толщиной 1,5-20 мм. Для этого необходимо сварочная проволока М1 И М2 и режим: постоянный ток обратной полярности, сварочный ток 400-900А (в зависимости от толщины металла), диаметр вольфрамового электрода 2,5—5 мм, присадочной проволоки — 2—6 мм.

Сварка латуни

При сварке латуни из нее испаряется цинк, и в шве образуется пористость. Следует помнить, что пары цинка токсичны, это создает значительные трудности при сварке латуни.

Существуют следующие разновидности дуговой сварки латуни:

♦ Сварка угольным электродом. Она осуществляется для листов толщиной 1-10 мм. Присадочный металл при этом виде сварки - латунь с содержанием цинка 40%, флюс - прокаленная бура, режимы сварки те же, что и для меди.

♦ Сварка металлическим электродом. Происходит при толщине листов 5-15 мм. Присадочный металл - латунь с содержанием 38,5-42,5% цинка. Покрытие электродов должно быть двухслойным: первый слой толщиной 0,2-0,3 мм (30% марганцевой руды, 30% титанового концентрата, 15% ферромарганца, 5% сернокислого калия, 20% мела), второй слой толщиной 0,8-1,1 мм (борный шлак на жидком стекле).

♦ Автоматическая сварка под флюсом. Сварку ведут постоянным током прямой полярности, электродная проволока - латунь ЛК62-05, ЛК80-3, бронза БрОЦ4-3, БрКМцЗ-1 или медь М1, М2, МЗ диаметром 1,5-3 мм, флюсы ОСЦ-45 или АН-348А, для листов толщиной 3-15 мм сварочный ток - 250-500 А, напряжение дуги 30-42 В, скорость сварки -16-18 м/ч.

Сварка бронзы

Наиболее распространены оловянистая, алюминиевая, марганцовистая, фосфористая, свинцовистая бронзы.

Приемы сварки бронзы таковы:

♦ Сварка угольным электродом. Присадочный материал - литые прутки того же состава, что и основной металл. Флюс - бура. Сварка ведется постоянным током обратной полярности. При этом необходим предварительный подогрев основного металла до 250-300°С.

♦ Сварка металлическим электродом. Для сварки оловянистой бронзы применяются электроды, стержни которых включают в себя следующие компоненты: 8% цинка, 6% свинца, 3% олова, 0,2% фосфора, 0,3% железа, 0,3% никеля, остальное - медь. Толщина покрытия электрода составляет 1,2-1,5 мм на сторону. Сварка ведется постоянным током обратной полярности. Осуществляется предварительный подогрев основного металла до 250-300°С. При сварке безоловянистых бронз состав стержня электрода должен быть таким же, как и состав основного металла.

♦Автоматическая сварка под флюсом. Этим способом сваривают алюминиевые бронзы, применяя электродную проволоку из бронзы БрАМц9-2 и флюс АН-20. Сварка ведется постоянным током обратной полярности при сварочном токе 400-450 А и напряжении дуги 35-40В.

♦ Аргонно-дуговая сварка неплавящимся вольфрамовым электродом. Она ведется без флюса. Присадочный материал - прутки того же состава, что и основной металл. Сварка осуществляется постоянным током прямой полярности.

Сварка алюминия и алюминиевых сплавов

Алюминий является одним из наиболее распространенных элементов в природе. Он обладает малой плотностью, высокой электро- и теплопроводностью, высокой коррозийной стойкостью в окислительных средах и стойкостью против перехода в хрупкое состояние при низких температурах. Температура плавления алюминия - 657"С. При плавлении алюминия на его поверхности образуется тонкая и прочная пленка окиси (А1,О,), температура плавления которой 2050"С. Эта пленка затрудняет сварку алюминия. Разрушить ее можно вводимыми в зону плавления флюсами.

Кроме алюминия распространены следующие сплавы:

♦ дюралимин (дюраль), содержащий 4—5% меди;

♦ АМЦ, содержащий 1,5% марганца;

♦ АМг, содержащий 1,5-7% магния;

♦ силумин, содержащий 6—13% кремния.

Из-за их прочности эти сплавы используются в конструкциях, работающих под нагрузкой

Способы сварки алюминия и его сплавов приведены ниже:

* Дуговая сварка угольным электродом. Применяется при толщине металла от 1,5 до 20 мм и при заварке дефектов литья из алюминия и его сплавов. Сварка ведется на графитовых или стальных подкладках. При толщине листов более 10 мм необходима разделка кромок под общим углом 60-70°. Используются угольные или графитовые электроды диаметром 8-15 мм. Сварочный ток должен быть 150-500 А (при толщине основного металла более 25 мм -700-900 А). Сварка ведется постоянным током прямой полярности. При сварке на основной и присадочный металл наносится флюс для предупреждения попадания окисной пленки алюминия в металл шва.

* Дуговая сварка металлическим электродом. Применяется для сварки и наплавки деталей из чистого алюминия. Сварка ведется элект-родамиОЗА-1 и ОЗА-2 с предварительным подогревом: для основного металла толщиной 6-9 мм - до 200-250°С, 9-16 мм - до 300-350°С. Электроды перед сваркой просушивают при температуре 150-200 °С в течение 2 ч, кромки разделывают при толщине металла более 20 мм. Сварку выполняют при зазоре между листами 0.5-1 мм с двух сторон. Сварка ведется постоянным током обратной полярности. Сварочный ток должен быть 25-32 А на каждый миллиметр диаметра электрода. После сварки шов следует немедленно промыть горячей водой и очистить стальной щеткой от остатков шлака.

* Автоматическая сварка по флюсу. Применяется сварочная проволока Св-А97 и Св-Амц диаметром 2-3 мм. Сварка ведется постоянным током обратной полярности. Сварочный ток должен быть 300—400 А. Напряжение дуги - 38-44 В.

* Аргонно-дуговая сварка (ручная и автоматическая). Сварка неплавящимся электродом выполняется переменным током, сварка плавящимся электродом - постоянным током обратной полярности.

Подготовка к сварке деталей из алюминия и алюминиевых сплавов следующая:

• тщательная очистка кромок; в травление;

• промывка;

• нейтрализация.

Все эти операции должны быть проделаны за 2-3 часа до сварки.

Такой же процедуре следует подвергать электродную и присадочную проволоку.

Сварка титана и никеля

Титан при высокой температуре нагрева и расплавления становится активным, соединяется с кислородом, водородом, азотом. Поэтому при сварке его необходимо защитить от взаимодействия с атмосферой.

При сварке титановых сплавов следует соблюдать следующие условия:

=> травление кромок свариваемого металла в смеси, состоящей из 350 см3 соляной кислоты, 50 см3 плавиковой кислоты и 600 см3 воды, или механическая зачистка кромок до металлического блеска с последующим обезжириванием;

=> полная защита распределенного металла и участка, находящегося при температуре выше 500°С, от действия атмосферы;

=> применение чистых защитных газов без примесей кислорода, водорода, азота и водяных паров;

=> минимальное время нагрева при сварке.

Сварка титана осуществляется в защитных газах и под флюсом. Режим сварки таков;

• постоянный ток прямой полярности;

• сварочный ток - 40—140 А;

• напряжение дуги — 14-18 В.

Никель и его сплавы

Никель обладает высокой антикоррозийной устойчивостью , пластичностью и прочностью.

Основные трудности при сварке никеля возникают из-за склонности металла шва образовывать поры и кристаллизационные трещины.

Пленка окиси никеля, температура плавления которой составляет 1850 °С, т. е. выше температуры плавления самого никеля (1453 °С), также затрудняет сварку.

Приемы сварки никеля:

* Ручная дуговая сварка металлическим электродом. Выполняется постоянным током обратной полярности короткой дугой. Для сварки используются электроды марки Н37к. Во время сварки концом электрода необходимо делать поступательно-возвратные движения. При смене электрода или при случайных обрывах дуги ее возбуждают , отступая на 5— 6 мм от кратера назад, предварительно зачистив шов от шлака. Каждый последующий шов следует сваривать после остывания сварного соединения и тщательной очистки предыдущего слоя от шлака и брызг. Сварные соединения, обращенные к агрессивной среде, необходимо выполнять последними. Для сварки медно-никелевых сплавов используют электроды МЗОК. Сварку производят током обратной полярности.

* Ручная аргонодуговая сварка. Никель и его сплавы сваривают неплавящимся вольфрамовым электродом постоянным током прямой полярности. Чтобы предупредить образование пор в металле шва, к аргону следует добавлять водород. Появление пор в металле шва можно также устранить введением в состав проволоки ниобия, алюминия и кремния, которые связывают газы.

ОСОБЕННОСТИ ДУГОВОЙ СВАРКИ РАЗЛИЧНЫХ КОНСТРУКЦИЙ

В листовых конструкциях используется преимущественно прокатный листовой металл.

Мелкие цилиндрические резервуары, например воздушный баллон тормозной системы грузового автомобиля, сваривают автоматами под флюсом или в защитных газах. Барабаны паровых котлов высокого давления, толщина стенок которых достигает 160 мм, сваривают электрошлаковым способом. Электрошлаковая сварка используется также при монтаже кожухов доменных печей, имеющих толщину до 40 мм.

В листовых конструкциях применяются как стыковые, так и нахлесточные соединения. В качестве примера можно привести вертикальный резервуар для нефтепродуктов (емкость таких резервуаров достигает иногда 50 000 м:!).

Резервуары изготавливают на заводах металлоконструкций, а на месте установки выполняются только монтажные швы. Корпус, кровлю и днище сваривают на заводе, сворачивают в рулон, перевозят к месту установки и развертывают с помощью лебедок или тракторов. Такой способ изготовления резервуаров позволяет применять автоматическую сварку под флюсом.

При изготовлении барабанов паровых котлов должны соблюдаться следующие технические условия:

=> днища с обейчаками должны свариваться встык;

=> сварные швы отдельных обечаек должны быть смещены не менее чем на 100 мм;

=> при сборке не допускается подгонка с ударами, вызывающими наклеп и др.

Помимо сталей для изготовления листовых конструкций применяются и цветные металлы, в кислородном машиностроении - медь и латунь, цистерны для перевозки кислот и пищевых продуктов, а также корпуса судов на подводных крыльях изготавливаются из алюминия и его сплавов. Для этих конструкций используется преимущественно сварка в защитных газах.

Во всех случаях, когда сварная конструкция является ответственной, т.е. такой, эксплуатация которой связана с опасностью для окружающих, к сварке допускаются сварщики, аттестованные в соответствии с Правилами Госгортехнадзора.

СВАРКА ТРУБ И ТРУБОПРОВОДОВ

Сварка труб. Сварными изготавливается около половины всех труб с диаметрами от нескольких миллиметров до полутора метров.

Для изготовления труб диаметром до полуметра применяются различные способы сварки. Трубы диаметром более полуметра свариваются автоматами под флюсом. Изготавливаются трубы из углеродистых и легированных сталей.

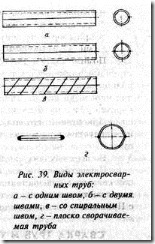

По расположению швов сварные трубы делятся на три вида:

• с одним продольным швом;

• с двумя продольными швами;

• со спиральным швом.

В зависимости от назначения и толщины стенки трубы свариваются односторонним или двусторонним швом. Спиральный шов применяется для труб диаметром более 300 мм.

В зависимости от назначения и толщины стенки трубы свариваются односторонним или двусторонним швом. Спиральный шов применяется для труб диаметром более 300 мм.

При помощи электрической сварки изготавливаются плоско сворачиваемые трубы с ограниченной толщиной стенки - (4 мм). Две стальные полосы сваривают по кромкам. Заготовку длиной , 150—300 м сворачивают в рулон, доставляют на место монтажа, где раскатывают и раздувают сжатым воздухом давлением 12-15 кгс/см2. Такие трубы применяются для не ответственных трубопроводов. Главная ценность их в небольшой стоимости как самой трубы, так и монтажа.

Сварка трубопроводов

Магистральные трубопроводы прокладываются на большие расстояния в тысячи километров.

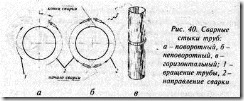

При сооружении трубопроводов сварные стыки труб могут быть поворотными, не поворотными и горизонтальными. Многочисленные стыки выполняют механизированными способами сварки. Предварительно свариваются секции или плети длиной 36-48м и более поворотными стыками на специальных автоматических установках.

При ручной дуговой сварке стыков труб корень шва проваривают электродом диаметром 3 мм. Последующие слои выполняются электродами диаметром 4 - 5 ММ.

Перед сборкой и сваркой трубы проверяются на соответствие требованиям проекта, по которому сооружается трубопровод, и техническим условиям. Основным и требованиями проекта, а также технических условий являются:

♦ наличие сертификата на трубы;

♦ отсутствие эллипсности труб;

♦ отсутствие разностенности труб;

♦ соответствие химического состава металла трубы требованиям, указанным в технических условиях.

При подготовке стыков труб под сварку следует проверить перпендикулярность плоскости реза трубы к ее оси, угол раскрытия шва и величину притупления.

Угол раскрытия шва должен составлять 60-70°, а величина притупления 2-2,5 мм. Фаски необходимо снимать с торцов труб механическим способом, газовой резкой или другими способами, обеспечивающими требуемую форму, размеры и качество обрабатываемых кромок. I

Разностенность толщин свариваемых труб и смещение их кромок не должны превышать 10% толщины стенки, но быть не более 3 мм.

При стыковке труб должен обеспечиваться равномерный зазор между соединяемыми кромками стыкуемых электроэлементов, равный 2-3 мм.

Перед сборкой кромки стыкуемых труб, а также прилегающие к ним внутренние и наружные поверхности на длине 15-20 мм очищаются от масла, окалины, ржавчины и грязи.

При монтаже трубопроводов к трубам приваривают фланцы, патрубки, заглушки и т.п.

Прихватки, являющиеся составной частью сварного шва, выполняют те же сварщики, которые будут сваривать стыки, с применением тех же электродов.

При сварке труб диаметром до 300 мм прихватка выполняется равномерно по окружности в 4 местах швом высотой 3-4 мм и длиной 50 мм каждая. При сварке труб диаметром более 300 мм прихватки располагают равномерно по всей окружности стыка через каждые 250-300 мм.

При монтаже трубопроводов необходимо стремиться к тому, чтобы по возможности больше стыков сваривалось в поворотном положении. Трубы, толщина стенки которых составляет 12 мм, сваривают в три слоя. Первый слой создает местный провар в корне шва и надежное сплавление кромок. Для этого необходимо, чтобы наплавленный металл образовал внутри трубы узкий ниточный валик высотой 1-1,5 мм, равномерно распределяющийся по всей окружности. Для получения провара без сосулек и грата движение электрода должно быть возвратно-поступательным с непродолжительной задержкой электрода на сварочной ванне, незначительным поперечным колебанием между кромками и образованием небольшого отверстия в вершине угла скоса кромок. Отверстие получается в результате проплавления основного металла дугой. Размер его не должен превышать 1—2 мм больше установленного зазора между трубами.

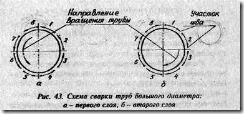

Сварка поворотных стыков

Первый слой высотой 3-4 мм сваривают электродами диаметром 2—4 мм. Второй слой наплавляется электродами большого диаметра и при повышенном токе. Первые два слоя можно выполнять следующими способами:

♦ Стык делится на четыре участка. Вначале свариваются первые два участка, потом трубу переворачивают на 180" и заваривают остальные два участка. Затем трубу поворачивают еще на ЖР и сваривают участки 5 и 6, затем поворачивают трубу на 180° и сваривают последние два участка.

♦ Стык делится на четыре участка. Вначале свариваются участки 1 и 2, труба переворачивается на 90° и свариваются участки 3 и 4. После первого слоя трубу поворачивают на 90° и сваривают участки 5 и 6, после чего трубу поворачивают на 90° и свариваются участки 7 и8.

♦ Стык делится на несколько участков (для труб диаметром4 свыше 500 мм). Сварка ведется обратноступенчатым способом отдельными участками. Длина каждого участка шва должна составлять 150-300 мм и зависит от диаметра трубы.

Третий слой во всех рассмотренных выше способах накладывается в одном направлении при вращении трубы.

На трубах диаметром до 200 мм можно не делить стык на участки и сваривать его сплошным швом с поворотом трубы в процессе сварки.

Второй и третий слои выполняются аналогично первому, но в противоположных направлениях.

Второй и третий слои выполняются аналогично первому, но в противоположных направлениях.

Во всех случаях необходимо каждый последующий слой перекрывать предыдущим на 10—15 мм.

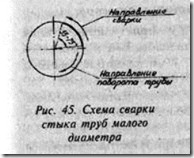

Сварка не поворотных стыков

Не поворотные стыки труб при толщине стенок до 12 мм свариваются в три слоя. Высота каждого слоя не должна превышать 4 мм, а ширина валика должна быть равной двум-трем диаметрам электрода.

Стыки труб диаметром более 300 мм свариваются обратноступенчатым способом. Длина каждого участка должна быть 150-300 мм.

Первый слой образуется при поступательно-возвратном движении электрода с задержкой дуги на сварочной ванне. Величина тока устанавливается в 140-170 А, что позволяет проплавлять кромки стыка с образованием узкого ниточного валика высотой 1-1,5 мм на его внутренней стороне. При этом следует помнить, что на свариваемые кромки не должны попадать крупные брызги расплавленного металла и

сварка должна быть выполнена без прожогов. Для этого дугу необходимо держать короткой, а отрывая от ванны, удалять ее на более чем на 1-2 мм. Перекрытия начала и конца должно составлять 20-25 мм.

Режим для сварки второго слоя тот же, что и для сварки первого слоя. Электрод при сварке второго слоя должен иметь поперечные колебания от края одной кромки к краю другой кромки.

направлении ведения последнего слоя предпоследний слой накладывают в области кромок так, чтобы его поверхность была на 1—1.5 мм ниже свариваемых кромок. Последний сой выполняют с усилением 2-3 мм и шириной на 2—3 мм большей, чем ширина разделки кромок. Он должен иметь плавный переход от наплавленного металла к основному.

Сварка горизонтальных стыков

При сборке горизонтальных стыков труб нет необходимости полностью снимать кромки нижней трубы, достаточно лишь раскрыть ее на угол 10-15°, что улучшает процесс сварки без изменения ее качества. При сборке неответственных трубопроводов на нижней трубе фаска совсем не снимается.

Лучшим методом сварки горизонтальных стыков является сварка отдельными валиками небольшого сечения. Первый валик накладывают в вершине шва, электродами диаметром 4 мм (при токе 160-190 А) при возвратно-поступательном движении электрода с обязательным образованием на внутренней стороне стыка узкого ниточного валика высотой 1-1,5 мм. После первого валика (слоя) зачищают его поверхность. Второй валик накладывают так, чтобы он перекрывал первый при возвратно-поступательном движении

При сварке поверхность каждого слоя может быть вогнутой или слегка выпуклой. Чрезмерная выпуклость шва особенно при потолочной сварке может быть причиной непровара.

Для облегчения наблюдений за зоной сварки в электрода и его небольшом колебании от края нижней кромки до края верхней кромки. Сварка выполняется в том же направлении, что и сварка первого слоя (валика). Затем ток увеличивают до 250-300 А и сваривают третий валик электродами диаметром 5 мм, что повышает производительность сварки. Третий валик накладывают в противоположном направлении, чем сваривался первый шов. Он должен перекрывать 70% ширины второго валика. Четвертый валик укладывают в том же направлении, но располагают в углублении между третьим валиком и верхней кромкой.

При сварке стыка трубы более чем в три слоя, начиная с третьего слоя, каждый последующий выполняется в противоположном направлении, чем предыдущий. Трубы диаметром до 200 мм сваривают сплошными швами, а диаметром более 200 мм - обратноступенчатым методом.

При монтаже трубопроводов к трубам привариваются фланцы, патрубки и заглушки.

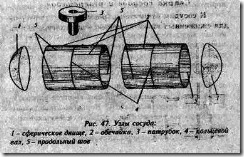

Сварка сосудов и резервуаров

К сосудам относятся паровые котлы, цистерны для сжиженных газов, химическая аппаратура и т. д.,

в которых рабочее давление превышает атмосферное на 0.7 кгс/см2 и выше.

Сосуд обычно состоит из обечаек, сферических днищ и патрубков.

Вначале собирают карты из листов, которые сваривают между собой. Затем сварные карты изгибают по радиусу в вальцах для получения заготовки обечайки. Потом сваривают продольный шов с последующей правкой (обкаткой) сваренной обечайки на вальцах.

Сваренные и отвальцованные обечайки собирают между собой, с патрубками и сферическими днищами. Кольцевые швы сваривают участками обратноступенчатым способом. Патрубки приваривают либо в одном направлении, если диаметр патрубка не более 200 мм, либо обратноступенчатым способом, если диаметр патрубка не более 200—300 мм.

Сваренные сосуды обязательно проходят специальный контроль на прочность и плотность сварных соединений.

Резервуары, являющиеся листовыми конструкциями, по форме бывают цилиндрическими и шаровыми (сферическими). Цилиндрические резервуары подразделяются на вертикальные и горизонтальные. Технология сборки и сварки горизонтальных резервуаров аналогична технологии сборки и сварки сосудов. Вертикальный резервуар состоит из днища, корпуса, кровли, шахтной лестницы и других металлических конструкций. По современной технологии днище и корпус горизонтального резервуара сваривают автоматической сваркой на заводе, а затем свертывают в рулон и отправляют на место монтажа. Кровлю также изготовляют по узлам на заводе и отправляют на место монтажа отдельными узлами (щитами).

При монтаже резервуаров ручной сваркой выполняют кольцевой шов, соединяющий корпус резервуара с днищем, замыкающий шов корпуса резервуара и другие сварочные работы. Кольцевой шов выполняют обратноступенчатым способом, а замыкающий шов - снизу вверх участками. Сферические резервуары собирают из отдельных элементов (лепестков), изготовленных методом холодной или горячей штамповки, методом взрыва или вальцовки.

Сварку лепестков выполняют в специальных манипуляторах ручной или автоматической сваркой.

Сварка решетчатых и балочных конструкций

К решетчатым конструкциям относятся фермы, фахверки, мачты, различные опоры и т. д. Они изготавливаются из профильного металла (двутавровых балок, уголка, листа,

труб, швеллера и т. д.). В решетчатой конструкции вначале сваривают все короткие швы, соединяя между собой однотипные элементы, применяя обратноступенчатый метод. Затем выполняют сварку данных длинных швов также обратноступенчатым способом, соблюдая определенную очередность наложения швов.

В решетчатых конструкциях применяются главным образом нахлесточные соединения и короткие швы. В связи с этим их выполняют ручной дуговой сваркой.

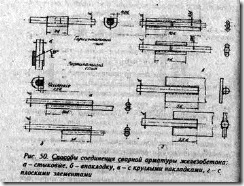

Сварка арматуры железобетона

Арматура для железобетонных конструкций выпускается в виде стержней круглого сечения гладкого или периодического профиля. Изготавливается арматура из низкоуглеродистой, среднеуглеродистой и низколегированной стали. Диаметр стержней — от 6 до 90 мм.

Соединения арматурных стержней производятся всеми видами сварки: ручной дуговой покрытыми электродами, полуавтоматической в углекислом газе, порошковой и самолегирующей проволокой.

ВНУТРЕННИЕ НАПРЯЖЕНИЯ И ДЕФОРМАЦИЯ ПРИ СВАРКЕ. СВОЙСТВА МЕТАЛЛОВ И СПЛАВОВ

К механическим свойствам металлов относят:

♦ прочность - это способность металла или сплава противостоять деформации и разрушению под действием приложенных нагрузок (растягивающих, сжимающих, скручивающих и срезающих);

♦ твердость - способность металла или сплава

оказывать сопротивление проникновению в него другого, более твердого тела;

♦ упругость - способность металла или сплава

восстанавливать первоначальную форму после прекращения нагрузки;

♦ пластичность - способность металла или сплава, не разрушаясь, изменять форму под действием нагрузки и сохранять эту форму после снятия нагрузки;

♦ ударная вязкость - способность металла или

сплава сопротивляться действию ударных нагрузок (измеряется в килограмм-силах -метр на квадратный сантиметр);

♦ ползучесть - свойство металла или сплава медленно или пластически деформироваться под действием постоянной нагрузки (особенно при повышенных температурах);

♦ усталость — постепенное разрушение металла или сплава при большом количестве повторно-переменных нагрузок;

♦ выносливость — свойство металла выдерживать постоянно-переменные нагрузки.

Причины появления внутренних напряжений и деформаций

При сварке металлических конструкций в них очень часто возникают напряжения. Они возникают по двум причинам: неизбежным и сопутствующим. К неизбежным причинам относятся:

=> неравномерный нагрев металла (холодные или слабо нагретые участки металла препятствуют расширению сильно нагретого участка, в который входят сварной шов и часть зоны термического влияния;

=> усадка, т.е. уменьшение объема металла при затвердении, что объясняется увеличением его плотности;

=> изменение структуры, т.е. изменение размеров и расположения зерен (при сварке закаливающихся сталей образуются менее плотные структуры, что приводит к увеличению объема металла шва - напряжения, возникающие от структурных изменений, не имеют практического значения при сварке низкоуглеродистых сталей.

К сопутствующим причинам, способствующим возникновению напряжений и деформаций, относятся такие, без которых процесс сварки может происходить. К таким причинам относятся:

=> неправильные решения конструкции сварных узлов (близкое расположение швов, их частое пересечение, неправильно выбранный 1 тип соединения и т.д.);

=> применение устаревшей техники и технологии сварки (неверно выбраны способы наложения слоев и диаметр электрода, не соблюдаются режимы сварки и т. д.);

=> низкая квалификация сварщика;

=> нарушение геометрических размеров сварных швов и т. д.

Сварочные напряжения бывают продольными (действуют в направлении оси шва) и поперечными (действуют поперек оси шва).

Сварочные напряжения приводят к деформации конструкций.

Деформации и напряжения при сварке стыковых и тавровых соединений

По продолжительности сварочные напряжения делятся на технологические и остаточные.

Технологические возникают во время сварки (в процессе изменения температуры).

Остаточные — после окончания сварки и полного охлаждения изделия.

Распределение продольных напряжений при сварке в стыковом шве таково, что на его концах из-за возможности свободной усадки они незначительны, а в средней части имеют достаточно большую величину, достигают предела текучести.

При сварке встык продольное сокращение шва вызывает не только продольные, но и поперечные напряжения, поскольку деформированные ("изогнутые") листы стараются распрямиться. Поэтому в средней части сваренных листов возникают напряжения растяжения, а по краям - напряжение сжатия.

При разработке технологического процесса сварки обязательно следует учитывать поперечную и продольную усадку шва. При сварке металла толщиной до 6 мм главным образом возникают значительные деформации. При этом остаточные напряжения бывают небольшими, так как металл уже деформировался.

В сварных конструкциях, имеющих тавровое сечение (состоящее из двух листов), под влиянием продольных и поперечных напряжений и укорочений тавровая стенка и пояс тавра деформируются, тавр изгибается по длине.

Величина таких деформаций зависит в первую очередь от соотношения размеров стенки и пояса, последовательности наложения сварных швов, условий закрепления таврового сечения. Чем тоньше пояс и больше ширина вертикальной стенки, тем больше будут продольные напряжения сварного тавра.

Листы следует закреплять как можно ближе к сварному шву. Расстояние крепления от шва при сварке тонких листов должно быть равно 3-6-кратной ширине шва.

Крепления, которые располагаются на значительном расстоянии от шва, практически не оказывают влияния на конечные угловые деформации.

Сварочные деформации

Сварные конструкции в результате появления упругопластических деформаций в сварных соединениях могут изменить свои размеры и претерпеть общие деформации. Последние могут быть продольными и поперечными, деформациями изгиба, скручивания и потери устойчивости.

В результате продольных и поперечных деформаций происходит сокращение элементов по длине и ширине. Эти деформации образуются при симметричной укладке сварных швов.

Деформации изгиба образуются при несимметричном расположении сварных швов в конструкциях и сопровождаются продольным сокращением элементов - продольной усадкой швов и поперечным сокращением — поперечной усадкой швов. Этот вид деформации встречается на практике довольно часто.

Деформации изгиба образуются при несимметричном расположении сварных швов в конструкциях и сопровождаются продольным сокращением элементов - продольной усадкой швов и поперечным сокращением — поперечной усадкой швов. Этот вид деформации встречается на практике довольно часто.

Деформации скручивания образуются вследствие несимметричного расположения швов в поперечных сечениях элементов и встречаются довольно редко.

Деформация потери устойчивости вызывается сжимающими напряжениями, которые образуются в процессе нагревания и остывания изделий.

Различают два вида деформаций: упругие и пластические.

Представим себе твердое тело, например резиновый брус. Под действием внешних сил резиновый брус изменит свою форму и размеры и станет деформированным. Если затем снять внешние силы, брус примет свои первоначальные форму и размеры, деформация полностью исчезнет.

Деформации, которые полностью исчезают после снятия нагрузок, называют упругими, а остаточные, остающиеся в теле после снятия нагрузок, — пластическими.

Если тело является частично упругим, то в нем под действием нагрузок могут возникнуть упругие и неупругие (остаточные) деформации.

Тело, находящееся под действием нагрузок, которые стремятся вызвать в нем деформации (упругие, пластические), сопротивляется этим нагрузкам. При этом в теле возникают внутренние силы, которые противодействуют силам, вызывающим деформации; тело становится напряженным и тем больше, чем больше нагрузки, заставляющие тело деформироваться.

Интенсивность внутренней силы, равная силе, приходящейся на единицу площади, называется напряжением.

В результате литейной усадки наплавленного металла, неравномерного нагрева в процессе сварки, изменения объема металла, вызванного изменением структуры металла при сварке, возникают напряжения.

Затвердевание жидкого присадочного металла в сварочной ванне и последующее охлаждение приводят к уменьшению его объема. При этом затвердевающий металл уже прочно связан с основным металлом, и усадка вызывает появление внутренних напряжений.

Если нагреваемое тело встречает препятствие своему расширению, то в нем возникают напряжения, направленные на преодоление этого препятствия. При сварке основной металл нагревается в зоне плавления до температуры более высокой, чем -температура металла, окружающего сварочную ванну, но удаленного от нее. Неравномерный нагрев металла, вызванный сваркой, приводит к появлению сжимающих сил в зоне металла, прилегающей ко шву, и растягивающих вдали от сварного шва. В результате происходит коробление сварного соединения. Кроме того, затвердевание и охлаждение металла шва приводят к его усадке и деформации свариваемого изделия.

Структурные напряжения связаны с изменением размеров кристаллов и их взаимного расположения и сопровождаются изменением объема тела, вызывающим внутренние напряжения.

Внутренние силы, возникающие в металле при сварке, могут быть достаточными, чтобы привести к образованию трещин в швах или рядом с ними.

Напряженное состояние, вызванное сваркой малопластичных материалов или материалов, склонных к закалке (чугуна, легированных сталей, инструментальных сталей и др.), способствует образованию трещин в сварном шве и в основном металле.

Внутренние напряжения, возникающие при сварке, вызывают коробление сварных конструкций, а иногда и такую деформацию, которая делает сварное изделие не пригодным к эксплуатации.

Чтобы избежать чрезмерных деформаций, которые могут возникнуть при сварке, в технологии предусматривают условия получения минимальных короблений, последующую после сварки правку деталей, припуски на механическую обработку, а также различные мероприятия технологического характера, предупреждающие появление деформаций или уменьшающие их.

Внутренние напряжения и коробления, возникающие при сварке, зависят от вида сварки. От мощности различных источников теплоты, применяемых при сварке, зависит скорость сварки элементов одинаковой толщины, Чем больше зона разогрева металла при сварке, тем большими будут коробления.

Зона разогрева неодинакова при применении различных дуговых видов сварки. Наименьшая зона получается при дуговой сварке голыми электродами. Зона разогрева при автоматической сварке под флюсом меньше, чем при ручной сварке штучными электродами, которая, в свою очередь, меньше зоны разогрева при аргонодуговой сварке.

Для сравнения следует отметить, что при газовой и атомно-водородной сварке зона разогрева достигает наибольших размеров. При этих способах сварки возникают значительно большие коробления, чем при дуговой сварке.

В технологических процессах предусматривают способы сварки, обеспечивающие получение минимальных короблений.

При сварке длинных швов применяют различные приемы обратноступенчатой сварки (в направлении, обратном направлению сварки участков, участками от середины к краям, от краев к середине и др.). сварку каскадом, горкой и др.

Стыковые соединения с Х-образной подготовкой кромок следует сваривать попеременно с каждой стороны для уменьшения коробления свариваемых элементов.

Уменьшение сварочных напряжений и деформаций при сварке низкоуглеродистых и незакаливающихся сталей достигается применением принудительного охлаждения (водой, с помощью теплоотводов из меди и др.).

Местный предварительный подогрев для уменьшения сварочных напряжений и деформаций используют при сварке сталей, чугуна, алюминиевых сплавов бронзы. При этом алюминий подогревают до 300°С, бронзу до 400 °С, сталь до 400—600 °С и чугун до 500—800 °С.

Кроме перечисленных способов уменьшения сварочных напряжений и деформаций используют обратные деформации (выгиб в противоположную сторону); уравновешивание сварочных деформаций сваркой швов, вызывающих встречную деформацию; жесткое закрепление конструкций; применение многослойных швов; проковку многослойных швов и др.

Целесообразно использование тех марок электродов, которые обеспечивают получение наиболее пластичного металла шва, применение прерывистых, стыковых швов и др.

Борьба со сварочными деформациями

Для уменьшения сварочных напряжений и деформаций можно воспользоваться следующими способами:

=> рациональное конструирование сварных узлов таким образом, чтобы объем наплавленного металла был бы минимальным (например, при толщине металла более 12 мм следует применять Х- и К-образную подготовку кромок);

=> применение сварных швов минимального сечения уменьшает количество вводимого тепла;

=> сварка многослойными швами уменьшает степень нагрева каждого участка свариваемого металла;

=> сварка обратно ступенчатым швом;

=> сварка каскадом применяется при выполнении соединений из металла большой толщины многослойными швами;

=> выполнять стыковые швы при минимальном угле раскрытия шва и минимальном зазоре;

=> избегать резких переходов сечений;

=> применять преимущественно стыковые соединения и не допускать концентрации и пересечения сварных швов;

=> правильная последовательность выполнения швов (при сварке конструкций, в первую очередь листовых, происходит деформация незакрепленных деталей, которая приводит к образованию больших и неравномерных зазоров; правильная последовательность выполнения швов позволяет допустить свободную деформацию листов);

=> принудительное охлаждение позволяет снизить сварочные напряжения и деформации при сварке низкоуглеродистых незакаливающихся сталей, при этом свариваемую деталь следует поместить в воду, оставляя на поверхности ту часть, где надо производить сварку (можно также сваривать шов на медной подкладке, поглощающей и отводящей большое количество тепла);

=> предварительный подогрев перед сваркой (нагревается участок шириной не менее 40-50 мм с каждой стороны от края шва);

=> обратные деформации (перед сваркой детали выгибают в направлении, противоположном направлению деформации при сварке, поэтому после сварки конструкция не будет иметь деформаций);

=> установка деталей под большим углом, чем необходимо получить после сварки;

=> уравновешивание деформаций (каждый последующий шов должен вызывать деформации, которые направлены навстречу деформациям, вызванным предыдущим швом);

=> жесткое закрепление конструкции (детали, составляющие конструкцию, следует закреплять или зажимать в приспособлениях прижимами, струбцинами и т.п.;

=> применять только такие марки электродов, которые дают наиболее пластичный металл шва;

=> располагать ребра жесткости симметрично;

=> по возможности уменьшать количество косынок, накладок, усиливающих пластинок;

=> применять прерывистые швы (только там где это возможно);

=> выполнять сварку преимущественно стыковыми швами, потому что при них самая маленькая концентрация напряжения;

=> проковывать швы при многослойной сварке (корневой и последний шов проковке не подвергать).

Для того чтобы снять внутренне напряжение, существует несколько способов:

> общий отжиг сваренной стальной детали (применяется для сварки сталей, имеющих склонность к образованию закаленных зон вблизи сварного шва);

> механическая правка конструкций после сварки;

> высокотемпературный отпуск конструкции или местный нагрев до 630—650°С с выдержкой 2-3 минуты на каждый миллиметр толщины металла и медленное охлаждение.

ИСПРАВЛЕНИЕ ДЕФОРМИРОВАННЫХ СВАРНЫХ КОНСТРУКЦИЙ

Исправление деформированных сварных конструкций можно выполнить двумя способами: механическим или термическим.

Механическую правку на предприятиях производят на прессах с гидравлическим, пневматическим, механическим и ручным приводом.

При отсутствии прессов правку можно проводить вручную: с помощью молотков, кувалды, зубила, лома, домкрата и т.п.

Вследствие наклепа (нагартовки) металла в результате правки ударами молотка или кувалды резко снижается пластичность металла. В связи с этим такой способ правки не рекомендуется.

Термическая правка осуществляется с помощью местного нагрева деформированного участка. Нагревать можно газовой горелкой. Температура нагрева для стали 300-670°С.

Особенно усиливается эффект термической правки, если после нагрева детали произвести проковку (простукивание) деревянным или металлическим молотком. Следует помнить, что удары необходимо сначала наносить вокруг нагретого участка, после чего обработать сам участок.

После нагрева и обработки нескольких участков рекомендуется нанести удары в месте вспучивания.

В отдельных случаях, для облегчения появления пластических деформаций, температуру нагрева следует довести до 800-900°С.

Ширина зоны нагрева должна составлять за один проход 0,5-2 толщины испаряемого металла.

Во всех случаях нагрев следует вести с выпуклой стороны и начинать необходимо от центра выпуклости.

Недостаток термической правки заключается в повышенной хрупкости металла изделия, снижении сопротивления усталости.

Из-за этого термическую правку не применяют при изготовлении барабанов, котлов и сосудов, работающих под давлением.

Сварка деталей и узлов в закрепленном состоянии в приспособлениях значительно уменьшает деформации, однако при этом сильно возрастают сварочные напряжения.

После того как сварной* узел освобождают от приспособления, в котором он был закреплен, появляются деформации от усадки швов. Уменьшение деформаций при сварке в закрепленном состоянии объясняется тем, что при нагреве до высоких температур происходит пластическая деформация.

Создание сварной конструкции связано со сложными процессами, происходящими при сварке: разнообразной формой и размерами соединений свариваемых деталей; свариваемыми и сварочными материалами; условиями закрепления деталей при сварке способами сварки и др. В этой связи трудно понять роль сварочных напряжений в причинах повреждений и аварий сварных конструкций. Этот вопрос до конца не изучен.

Вместе с тем следует отметить, что сварочные напряжения в конструкциях из пластичных материалов не снижают эксплуатационной прочности сварных конструкций ни при статической, ни при вибрационной, ни при ударной нагрузках.

Сварочные напряжения могут отрицательно сказаться на прочности сварной конструкции, повысить вероятность ее разрушения, если конструкция выполнена из хрупкого металла или если пластичный материал в результате каких-либо причин переведен в хрупкое состояние.

Правильно выбранные типы соединений, свариваемые и сварочные материалы, а также хорошее качество сварки исключают отрицательное влияние сварочных напряжений на прочность и надежность сварной конструкции.

Деформация и напряжение при сварке сталей, чугуна и цветных металлов

При выборе метода уменьшения деформаций и напряжений, возникающих в процессе сварки, следует учитывать марку свариваемого металла.

При сварке пластин из углеродистой стали зазор необходимо делать значительно меньше, чем при сварке медных пластин.

При сварке медных пластин из-за большого линейного и объемного расширения меди при маленьком зазоре в конце сварки пластины будут накладываться одна на другую. Если же их до начала сварки жестко закрепить, то в этом случае возникнут значительные остаточные напряжения и деформации.

При сварке пластин из легированной стали из-за изменения объема металла при изменении структуры могут возникнуть силы сжатия, если увеличатся

объем или силы растяжения при уменьшении объема. Поэтому при сварке легированных сталей необходимо стремиться к уменьшению объема наплавленного металла и выполнять сварочные работы таким образом, чтобы было меньше закрепленных частей свариваемой конструкции. Свобода частей свариваемой конструкции уменьшит возникновение внутренних напряжений.

При сварке чугуна деформаций не возникает, потому что при образовании значительных внутренних напряжений образуются трещины.

Для уменьшения деформаций и внутренних напряжений при сварке цветных металлов, имеющих значительный коэффициент линейного и объемного расширения, необходимо увеличивать зазор между свариваемыми кромками и уменьшать объем наплавленного металла, а также потребуется жесткое закрепление свариваемых деталей.

Дефекты сварных соединений

В процессе образования сварного соединения в металле шва и околошовной зоны могут возникнуть дефекты, которые в зависимости от причин, их вызывающих, делятся на две группы:

первая - дефекты, связанные с особенностями технологических и тепловых процессов, протекающих непосредственно при нагреве, кристаллизации и остывании сварного соединения;

вторая - дефекты формирования шва, их происхождение связано с нарушением режима сварки, неправильной подготовкой под сварку, неисправностью сварочной аппаратуры и другими причинами общего характера. По способам обнаружения дефекты делятся на внешние и внутренние. К внешним относятся дефекты, расположенные на поверхности сварного соединения и обнаруживаемые невооруженным глазом или с помощью лупы. Внутренними называются дефекты, не выходящие на поверхность сварного соединения и наблюдаемые с помощью специальной аппаратуры.

Дефекты технологических и тепловых процессов сварки

К дефектам указанной группы относятся кристаллизационные трещины, поры, холодные трещины, неметаллические включения, несплавление.

Кристаллизационными (горячими) трещинами называются микро- или макроскопические, имеющие характер надреза, несплошности, зарождающиеся в интервале температур кристаллизации металла. Трещины могут развиваться при остывании металла в твердом состоянии. По отношению к оси шва трещины делятся на продольные и поперечные. Продольные трещины могут располагаться по оси шва в месте стыка столбчатых кристаллитов или между соседними кристаллитами. Кристаллизационные трещины являются одним из основных видов брака при сварке. Наличие трещин в сварном соединении не допускается, так как они могут послужить причиной разрушения изделия.

Несплошности (пустоты) между кристаллитами по оси шва или по его сечению называются порами. Поры могут выходить или не выходить на поверхность сварного шва, они располагаются цепочкой или группами. Поры являются недопустимым дефектом для сварных швов изделий, работающих под давлением или вакуумом, предназначенных для хранения и транспортирования жидких и газообразных продуктов.

По сравнению с трещинами поры менее опасны, однако их наличие нежелательно.

В отличие от кристаллизационных (горячих) холодные трещины образуются в сварных соединениях при невысоких температурах (ниже 200 °С). Особенностью холодных трещин является замедленный характер их развития. Холодные трещины в основном зарождаются по истечении некоторого времени после сварки и затем медленно, на протяжении нескольких часов и даже суток, распространяются по глубине и длине. Холодные трещины — это типичный дефект сварных соединений из средне- и высоколегированных сталей. Холодные трещины в металле шва появляются главным образом в том случае, когда по содержанию углерода и легирующих элементов металл шва близок к составу основного металла. Эти трещины имеют такой же вид, как и кристаллизационные. Холодные трещины залегают в металле шва и в околошовной зоне.

Неметаллическими включениями называют посторонние частицы, оставшиеся в металле шва (частный случай - шлаковые включения). Неметаллические включения образуются в результате реакций, протекающих в жидком металле, и попадания частичек покрытия электродов и других материалов, соприкасающихся с жидким металлом. Неметаллические включения нежелательны, так как приводят к снижению ударной вязкости металла шва, прочностных характеристик и деформационной способности.

При дуговой сварке образуется зона несплавления в том случае, если к моменту заполнения углубления, появившегося в основном металле под сварочной дугой, жидкая пленка, покрывающая поверхность, успела закристаллизоваться, а запас теплоты,

накопленный в сварочной ванне, недостаточен для повторного расплавления основного металла. Для предупреждения образования зоны несплавления на практике с увеличением скорости сварки необходимо соответственно повышать коэффициент формы шва.

Дефекты формирования шва

Из-за неправильного режима сварки, отклонений параметров режима от заданных, неправильной подготовки изделия под сварку, неисправности аппаратуры в сварном соединении могут возникнуть дефекты - непровары, подрезы, наплывы и прожоги.

Непровар представляет собой отсутствие расплавления основного металла и соединения свариваемых элементов по их толщине. Такой вид непровара называется непроваром в корне шва или по сечению. Бывает непровар по кромкам разделки или между слоями шва, когда нет соединения между металлами основным и шва и между отдельными слоями при многослойной сварке. Непровар в конце шва образуется из-за уменьшения сварочного тока, увеличения напряжения на дуге или скорости сварки, уменьшения скорости сварки (расплавленный металл сварочной ванны затекает вперед на холодный основной металл и не сплавляется с ним), неточного направления электрода по оси разделки, неправильного возобновления процесса сварки после смены электрода. Непровар по кромке является следствием изменения формы шва из-за увеличения напряжения или увеличения скорости сварки, что приводит к несовпадению формы шва или слоя с формой разделки. Этот вид непровара вызывается недостаточно точным направлением электрода по отношению к свариваемым кромкам, неправильной последовательностью наложения слоев при

многослойной сварке, большой шириной зазора, превышающей ширину шва. При величине непровара, превосходящего допустимые для данного изделия пределы, участок шва удаляется и заваривается вновь.

Подрезом называется местное уменьшение толщины основного металла у границы шва. Наиболее часто подрезы образуются в угловых соединениях и при сварке многослойных швов. Реже — при сварке однослойных стыковых швов. В большинстве случаев подрез появляется при значительно повышенном напряжении на дуге или из-за плохо выполненной сварки. Образование подрезов при сварке стыковых швов без разделки связано с плохим растеканием части металла шва, усиливающим шов. Подрез вызывает уменьшение сечения основного металла и приводит к резкой концентрации напряжений, когда он расположен перпендикулярно к направлению главных напряжений, действующих на сварное соединение. Если глубина подреза превышает 1—2 мм (в зависимости от толщины основного металла), то дефектный участок заваривают. При меньшей глубине подрез следует зачистить механическим способом.

Натекание расплавленного металла на поверхность основного металла без сплавления с ним называется наплывом. Наплавы в основном наблюдаются при сварке стыковых и тавровых соединений. Для предотвращения появления наплывов необходимо увеличить напряжение на дуге (увеличение ширины шва) или уменьшить количество наплавляемого металла. Наплыв устраняется удалением лишнего металла механическим способом.

В конце процесса сварки при обрыве дуги образуется углубление, называемое кратером. Кратер ослабляет шов и является источником появления трещин. Если сварка ведется без выводных планок, то кратер следует тщательно заваривать и обрывать дугу уже на заваренном участке шва. Не следует выводить кратер на основной металл, так как это приводит к образованию подрезов.

Шлаковые включения представляют собой видимые невооруженным глазом участки шлака, расположенные в металле шва у границы сплавления, между слоями наплавленного металла или в корне шва. Шлаковые включения образуются из частиц шлака расплавленного покрытия электродов, остатков плохо очищенной шлаковой корки. Если наличие шлаковых включений превышает допустимые для данного изделия нормы, то дефектные участки вырубаются и завариваются заново.

Недопустимым дефектом в швах являются прожоги, которые представляют собой пустоты в шве, появившиеся в результате вытекания сварочной ванны. Прожоги образуются при значительно большем сварочном токе, зазоре, чем требуется по технологии, изменении наклона электрода изделия. Места прожогов должны быть зачищены и заварены заново.

Влияние дефектов на прочность сварных соединений

Влияние дефектов на механические свойства сварных соединений определяется величиной и формой дефектов, частотой их повторения, материалом конструкции, условиями эксплуатации и характером нагрузки. Поэтому наличие дефектов в сварных соединениях еще не означает потерю их работоспособности. Но дефекты могут существенно снижать работоспособность конструкций и при определенных условиях привести к их разрушению. Следовательно, для определения надежности сварных конструкций и установления требований, предъявляемых к качеству сварных соединений, необходимо располагать сведениями о влиянии наиболее вероятных дефектов на прочность соединений. Наибольшую опасность для конструкций представляют внутренние дефекты, так как их надо обнаружить, не разрушая сварного соединения.

В конструкциях, работающих при статических и динамических нагрузках, одни и те же дефекты неодинаково влияют на сварные соединения. При статической нагрузке основное влияние на прочность конструкций, работающих при температурах до -60°С, оказывает относительная величина дефекта при условии, что материал сварного соединения имеет большой запас пластичности. При более низких температурах прочность характеризуется интенсивностью напряжений в зоне дефекта. При динамических нагрузках прочность сварных соединений определяется их сопротивлением усталостным напряжениям. Подрезы, поры, шлаковые включения и непровары снижают долговечность конструкций, являясь причинами образования концентрации напряжений. Трещины любой величины, как правило, не допускаются в сварных соединениях, так как способствуют концентрации внутренних напряжений, легко распространяясь при этом в глубь металла.

Степень влияния подрезов на усталостную прочность зависит от глубины подреза, величины остаточной напряженности и вида сварного соединения. Так, у трубопроводов для горючих, токсичных и сжиженных газов не допускаются подрезы в местах перехода сварного шва к основному металлу глубиной более

0,1 мм толщины стенки трубы, но не более 1 мм. На одном стыке допускается подрез общей протяженностью не более 30% длины шва. Сварные стыки трубопроводов, работающих при условном давлении от 10 до 100 МПа (от 100 до 1000 кгс/см2) и температуре от -50 до +510 °С, бракуют при наличии подрезов в местах перехода от шва к основному металлу длиной более 20% протяженности шва при наружном диаметре до 159 мм и длиной более 100 мм при наружном диаметре свыше 159 мм. Кроме того, сварные стыки трубопроводов бракуют при подрезах глубиной более 5% при толщине стенки до 10 мм и глубиной более 1 мм при толщине стенки более 10 мм. Суммарное влияние подреза и увеличения растягивающих остаточных напряжений может привести к снижению предела выносливости вдвое.

Поры являются причинами усталостных разрушений в угловых, стыковых и поперечных швах (по отношению к действующей нагрузке) с высокими растягивающими остаточными напряжениями. Поэтому в сварных швах трубопроводов высокого давления не допускаются одиночная пора, сплошная цепочка или сетка пор (независимо от длины и площади) размером более 5% толщины стенки трубы при ее толщине до 20 мм и свыше 1 мм при большей толщине и наличие двух и более пор на 100 мм сварного шва. В нахлесточных соединениях поры практически не влияют на их выносливость. Отрицательное влияние на прочность сварки соединений оказывают также шлаковые включения.

Непровар оказывает большое влияние на ударную прочность металла сварных швов. Например, непровар в 10% толщины сварного соединения может наполовину снизить усталостную прочность, а непровар в 40-50% снижает пределы выносливости стали в 2,5 раза.

Эксплуатация сварных конструкций показывает, что сварочные напряжения и деформация в основном не снижают несущей способности конструкций. Но в некоторых случаях изменение размеров и формы сварной конструкции снижает ее работоспособность, портит внешний вид и даже может привести к разрушению. Так, искривление продольной оси элементов конструкций, работающих на сжатие, местное выпучивание, грибовидность полок колонн и балок могут привести к потере устойчивости и разрушению всей конструкции.

Существует общая закономерность снижения прочности сварных конструкций под действием ударной нагрузки при наличии подрезов, пор, шлаковых включений и непроваров. Виды, количество и размеры допускаемых внутренних дефектов зависят от назначения конструкции.

У трубопроводов для горючих, токсичных и сжиженных газов сварные швы бракуют, если обнаружены трещины любых размеров и направлений, свищи, сетки или цепочки пор, шлаковые или другие инородные включения, непровар в корне шва, межваликовые несплавления. Кроме того, бракуют сварные швы, имеющие непровар при одностороннем шве без подкладного кольца глубиной более 10% толщины стенки трубы, если она не превышает 20 мм, и глубиной более 2 мм при толщине стенки более 20 м, а также бракуют швы, имеющие одиночные поры, включения вольфрама размером свыше 10% толщины стенки (если толщина не превышает 20 мм) и размером более 2 мм (если толщина стенки свыше 20 мм) в количестве более 3 на каждые 100 мм шва.

Примерно такими же являются браковочные признаки для трубопроводов высокого давления.

В сварных соединениях стальных конструкций промышленных и гражданских зданий и сооружений допускаются непровары по сечению швов в соединениях, доступных сварке с двух сторон глубиной до 5% толщины металла, но не более 2 мм при длине непровара не более 50 мм и общей длине участков непровара не более 20 мм на 1 м шва. Кроме того, возможны непровары в соединениях, доступных сварке с одной стороны (без подкладок), глубиной до 15% толщины металла, если она не превышает 20 мм. Допускается суммарная величина непровара, шлаковых включений и пор, расположенных отдельно или цепочкой, не превышающая в рассматриваемом сечении при двухсторонней сварке 10% толщины свариваемого металла, но не более 2 мм, и при односторонней сварке без подкладок 15%, но не свыше 3 мм.

СПОСОБЫ КОНТРОЛЯ СВАРОЧНЫХ МАТЕРИАЛОВ И СВАРНЫХ СОЕДИНЕНИЙ

Способы контроля сварочных материалов и сварных соединений делятся на две группы:

> разрушающие (когда сварное соединение приходится разрушать);

> неразрушающие (когда сварное соединение не выводится из строя).

В основном на практике стараются применять неразрушающие способы контроля, однако некоторую часть сварных соединений целесообразно подвергать разрушению для получения более надежной и достоверной информации о свойствах выполненных соединений.

Внешний осмотр и замер размеров швов.

Этот вид контроля является необходимым и наиболее распространенным при сварке. Внешний осмотр может быть выполнен невооруженным взглядом и с помощью увеличительного стекла. Перед внешним осмотром сварные швы должны быть тщательно очищены от шлака, а ели необходимо, то и протравлены. Осматривать детали следует как после прихваток, так и после наложения каждого валика. Размеры швов замеряют специальными шаблонами и измерительными приборами непосредственно после сварки.

При сварке плохо сваривающихся сталей рекомендуется повторно осматривать сварные швы. Внешним осмотром являются излом или неперпендикулярность осей соединительных элементов, несоответствие размеров и формы швов (по высоте, катету и ширине шва, по размерности усиления чешуйчатости и т. п.), трещины всех видов и направлений, наплывы, подрезы, прожоги, незаваренные кратеры, непровары, пористость и другие дефекты, отсутствие плавных переходов от одного сечения к другому, несоответствие общих геометрических размеров сварного узла (изделия) требованиям чертежей и технических условий, отсутствие клейм сварщиков или несоответствие клеймения установленным требованиям.

Осматривать необходимо все без исключения сварные соединения. Внешний осмотр и изменение сварных соединений осуществляют в условиях достаточной освещенности объекта контроля.

Механические испытания. Для определения механических свойств одновременно с изделием на тех же технологических режимах сваривают из того же металла пробные пластины или отрезки труб, из которых изготавливают образцы для испытаний (иногда образцы вырезают непосредственно из изделия).

Для проверки механических свойств из наплавленного или основного металла изготавливают круглый образец, который испытывают на статическое (кратковременное) растяжение на разрывной машине. Одновременно определяют относительное удлинение (в процентах от первоначальной длины образца).

Аналогично проводят механические испытания свойств сварного соединения из плоской пластины или трубы на плоском образце.

Пластичность металла шва определяется испытанием сварного соединения на статистический изгиб (загиб) на разрывных машинах или под специальным прессом. Чем больше угол загиба, тем выше пластичность. Максимальный угол загиба, равный 180°, характеризует хорошую пластичность металла. Образец загибается до образования трещины.

Испытание сварного соединения на ударный разрыв (ударную вязкость) проводят на специальных машинах. Для этой цели изготовляются специальные ударные образцы с надрезом со стороны раскрытия шва.

Сварное соединение испытывают на твердость обычно на закаливающихся сталях.

МЕТАЛЛОГРАФИЧЕСКИЕ ИССЛЕДОВАНИЯ СВАРНЫХ СОЕДИНЕНИЙ

Основной задачей металлографического анализа является исследование структуры и дефектов (пороков) основного и наплавленного металла сварного соединения. Металлографические исследования включают в себя макроструктурный и микроструктурный методы исследования металлов.

При макроструктурном методе изучаются макрошлифы и изломы металла. Макрошлиф - это зашлифованный образец металла, протравленный 25%-ным водным раствором азотной кислоты. Шлифы вырезают из сварного шва или пробных пластин. Макроструктуру рассматривают невооруженным глазом либо с помощью лупы. Исследование излома позволяет выявлять такие дефекты, как белые пятна (флокены). Излом является одним из лучших методов выявления этого дефекта. По излому можно судить и о том, где произошло разрушение металла - по зерну или по границе зерен.

При макроструктурном методе (микроанализ) исследуются структура и пороки металла с помощью

микроскопа, т.е. при более чем 50-100-кратном увеличении. Поверхность шлифа тщательно полируется и протравливается. С помощью микроисследования можно установить качество металла, в том числе обнаружить пережег металла, наличие окислов по границам зерен, засоренность неметаллическими включениями (оксидами, сульфидами), величину зерен металла, изменение состава металла при сварке, микроскопические трещины, пиры и некоторые другие дефекты структуры.

Коррозионные испытания сварных соединений. Коррозией называется разрушение металлов, сплавов и их сварных соединений вследствие воздействия на них окружающей среды. Существует два вида коррозии:

• химическая

• электрохимическая.

Химическая коррозия представляет собой процесс непосредственного взаимодействия между металлом и средой (сухие газы, жидкие неэлектролиты -бензин, масло, смола и т. д.). Электрохимическая коррозия происходит при действии на металлы жидких электролитов (водных растворов солей, кислот, щелочей), а также влажного воздуха, т. е. проводников электричества - растворов, содержащих ионы.

ФИЗИЧЕСКИЕ МЕТОДЫ КОНТРОЛЯ СВАРНЫХ ШВОВ

Радиационная дефектоскопия - рентгено- и гамма-графический метод контроля. Рентгено- и гаммарафия - это метод получения на рентгеновской пленке или экране изображения предмета (изделия), просвечиваемого рентгеновским или гамма-излучением.

Он основан на способности рентгеновского и гамма-излучения проходить через непрозрачные предметы, в том числе через металлы, и действовать на рентгеновскую пленку и некоторые химические элементы, благодаря чему последние флуоресцируют (светятся). При этом дефекты, встречающиеся при сварке в теле изделия и чаще всего, имеющие характер пустот (непроваров, трещин, раковин, пор и т. д.), на рентгеновской пленке (на рентгенограммах) имеют вид пятен (раковины, поры) или полос (непроваров).

Как правило, просвечивают 3-15% общей длины сварного шва. У особо ответственных конструкций просвечивают все швы.

Рентгеновские аппараты, применяемые для контроля изделий, состоят из рентгеновской трубки, источника питания и пульта управления. В качестве источника питания применяют повышающий трансформатор, во вторичную цепь которого включают кенотроны для выпрямления анодного тока и высоковольтные конденсаторы, позволяющие удвоить или утроить напряжение вторичной обмотки трансформатора.

В зависимости от режима просвечивания (при толщине металла до 50 мм), качества пленки и правильности дальнейшей ее обработки удается выявить дефекты размером 1-3% от толщины контролируемых деталей.

Гамма-излучение образуется в результате внутриатомного распада радиоактивных веществ. В качестве источников гамма-излучения применяют следующие радиоактивные вещества: тулий-170, иридий-192, цезий-137, кобальт-60 для просвечивания металла толщиной 1-60 мм.

Гамма-излучение, действуя на пленку так же. как и рентгеновское, фиксирует на ней все дефекты сварки. Чувствительность гамма-контроля ниже чувствительности рентгеновских снимков.

Чувствительность гамма-снимков, полученных при помощи радиоактивных изотопов - тулия-170, иридия-192 и других, приближается к чувствительности рентгеновских.

Гамма-излучение вредно для здоровья человека, поэтому ампулы с радиоактивным веществом помещают в специальные аппараты - гамма-установки, имеющие дистанционное управление.

Сварной шов при радиационной дефектоскопии бракуется, если на рентгеновском иди гамма-снимке обнаружены следующие дефекты:

а) шлаковые включения или раковины по группе А (отдельные дефекты) размером по высоте шва более 10% толщины стенки, если она не превышает 20 мм, а также более 3 мм при толщине стенки более 20 мм;

б) шлаковые включения, расположенные цепочкой или сплошной линией вдоль шва (группа Б), при суммарной их длине, превышающей 200 мм на 1 м шва;

в) поры, расположенные в виде сплошной сетки;

г) скопление на отдельных участках шва свыше пяти пор на 1 см2 площади шва.

Дефекты распределяют по группам А, Б, В по следующим признакам:

А - отдельные дефекты, которые по своему

расположению не образуют цепочки или

скопления; Б - цепочка дефектов, расположенных на одной

линии в количестве более трех с расстояни-

ем между ними, равным трехкратной величине дефектов и менее;

В - скопление дефектов в одном месте с расположением их в количестве более трех с расстоянием между ними, равным трехкратной величине дефектов и менее.

Улътразвуковой метод контроля. Этот метод основан на способности высокочастотных колебаний частотой около 20 000 Гц проникать в металл и отражаться от поверхности дефектов (от встретившихся препятствий). Отраженные ультразвуковые колебания имеют ту же скорость, что и прямые колебания. Это свойство имеет основное значение в ультразвуковой дефектоскопии.

Узкие направленные пучки ультразвуковых колебаний для целей дефектоскопии получают при помощи пьезоэлектрических пластин кварца или титана бария (пьезодатчика). Эти кристаллы, помещенные в электрическое поле, дают обратный пьезоэлектрический эффект, т. е. преобразуют электрические колебания в механические. Таким образом, пьезокристаллы под действием переменного тока высокой частоты (0,8-2,5МГц) становятся источником ультразвуковых колебаний и создают направленный пучок ультразвуковых волн в контролируемую деталь.

Отраженные ультразвуковые колебания улавливаются искателем (щупом) и затем преобразуются в электрические импульсы. Отраженные электрические колебания через усилитель подаются на осциллограф и вызывают отклонение луча на экране электронной трубки. По виду отклонения судят о характере дефекта.

Современные ультразвуковые дефектоскопы работают по схеме импульсного излучения, т. е. ультразвуковые колебания от пьезокристалла посылаются не непрерывно, а импульсами; во время пауз отраженные колебания поступают на тот же пьезокри-сталл, что обеспечивает высокую чистоту приема отраженных волн.

Пьезокристалл ультразвукового дефектоскопа помещается в специальный призматический или плоский щуп. Поверхность, по которой перемещается щуп, должна быть зачищена до металлического блеска. Для обеспечения необходимого акустического контакта между щупом и контролируемым изделием наносится слой минерального масла.

Чувствительность дефектоскопов обеспечивает выявление дефектов площадью 2 мм- и более. При ультразвуковом методе трудно определить характер дефекта. Наиболее эффективно контроль выполняется при толщине металла более 15 мм; при толщине металла 4-15 мм контроль этим методом возможен, но весьма высокой квалификации дефектоскописта.

МАГНИТНЫЙ МЕТОД ДЕФЕКТОСКОПИИ

Сварной шов чугунного изделия покрывают смесью из масла и магнитного железного порошка (размер частиц 5-10 мкм). Изделие намагничивают пропусканием тока через обмотку, состоящую из нескольких витков, намотанных вокруг изделия. Под действием магнитного поля, обтекающего дефект, частицы железного порошка гуще располагаются вокруг дефектов. Этим методом выявляются поверхностные дефекты глубиной до 5-6 мм. Разрешающая способность порошковой дефектоскопии весьма низкая по сравнению с другими методами контроля, поэтому она эффективна в основном для контроля гладких, чистых, блестящих поверхностей. Магнитным методом можно проверять качество деталей, изготовленных только из ферромагнитных металлов.

РЕНТГЕНО-ТЕЛЕВИЗИОННЫЙ КОНТРОЛЬ

Сущность способа контроля заключается в том, что дефект сварного шва изображается в момент просвечивания на телевизионном экране.

Сварное соединение просвечивается с помощью рентгеновского аппарата. Рентгеновское излучение проходит через электронно-оптический преобразователь, состоящий из вакуумированной трубки, внутри которой со стороны, обращенной к источнику излучения (рентгеновскому аппарату) и просвечиваемому изделию, укреплен тонкий алюминиевый экран, покрытый флуоресцирующим слоем. На этот слой нанесен светочувствительный слой- фотокатод. С другой стороны электронно-оптический преобразователь имеет диафрагму и усиливающий экран. С такого преобразователя через переходную оптику сигналы поступают на передающую телекамеру и на телевизор. Такой метод контроля позволяет резко увеличить производительность труда оператора. При этом можно не только визуально наблюдать внутреннее состояние просвечиваемого изделия, но и фотографировать его. Управление такой установкой осуществляется с пульта управления.

ТЕХНИКА БЕЗОПАСНОСТИ

При сварке чаще всего случаются следующие виды травм:

♦ ожоги (вследствие того, что в процессе сварки оголенные участки тела не были защищены от воздействия лучей сварочной дуги);

♦ слезотечение (вследствие того, что глаза во время сварки не были защищены очками от действия лучей сварочной дуги);

♦ отравление организма (причинами отравления являются: образующиеся при сварке пары окислов цинка, свинца, меди, марганца, кремния, большая концентрация в воздухе углекислого газа, азота и плохая вентиляция);

♦ ушибы;

♦ падения и переломы (причины: а) рабочий невнимательно осмотрелся вокруг и не принял необходимых мер предосторожности; б) рабочий не привязался монтажным ремнем при работе на высоте, это может привести к падению с высоты);

♦ травматизм при взрывах (получается вследствие нарушения правил внедрения производства сварочных работ, например, сварка или резка близко от емкостей со взрывоопасными веществами, подварка емкостей, бывших в употреблении под взрывоопасными веществами без соответствующей их дегазации;

♦ поражение электрическим током (не соблюдение правил техники безопасности);

♦ облучение гамма- или рентгеновским излучением, во время просвечивания сварных швов (в период просвечивания рабочий персонал не был удален из зоны просвечивания).

ПРАВИЛА ЛИЧНОЙ ГИГИЕНЫ

Одежда сварщика (брюки и куртка) и рукавицы должны быть изготовлены из брезентовой ткани. Не допускается применение одежды из прорезиненной ткани, так как она легко прожигается брызгами раскаленного металла.

Спецодежда должна быть в исправном состоянии: застегнута на все пуговицы, клапаны карманов выпущены наружу, а брюки надеты навыпуск. Заправка клапанов в карман, а брюк в сапоги может привести к попаданию искр расплавленного металла в брюки или сапоги, что может вызвать ожоги тела. Головной убор должен быть без козырька, так как козырек мешает правильно одеть защитную маску, шлем или каску-маску.

Обувь всегда должна быть с глухим верхом, хорошо подогнана и обязательно зашнурована.

Все части тела должны быть хорошо защищены от воздействия лучей сварочной дуги. Незащищенные участки тела при сварке могут получить ожоги, поэтому при сварке необходимо закрывать все части тела и особенно глаза. Рукавицы должны плотно прикрывать рукава куртки.

При работе в лежачем или сидячем положении на металлической поверхности электросварщик должен иметь резиновую подкладку, подшитую войлоком, наколенники и подлокотники, а при работе в сырых местах - резиновые сапоги.

ЗАЩИТА ОТ ДЕЙСТВИЯ ЛУЧИСТОЙ ЭНЕРГИИ ЭЛЕКТРИЧЕСКОЙ ДУГИ

Сварочная дуга излучает яркие видимые световые лучи и невидимые ультрафиолетовые и инфракрасные лучи. Влияние света дуги на незащищенные глаза в течение 10—20 с в радиусе до 1 м от дуги вызывает сильные боли в глазах, слезотечение и светобоязнь. Более длительное воздействие света дуги на незащищенные глаза может привести к серьезным заболеваниям. Свет дуги на открытых частях тела может вызвать ожоги различной степени.

Для успокоения обожженных глаз делают холодные примочки, накладывают повязки, затемняют помещение и закапывают глазные цинковые капли. Действие лучей сварочной дуги на зрение сказывается на расстоянии до 20 м от места сварки.

Ультрафиолетовые лучи дуги вызывают ожог кожи. Для защиты тела от влияния лучей дуги электросварщики и их подручные во время работы должны надевать на руки брезентовые рукавицы, шею закрывать специальным шлемом или щитком, которые изготовляют из материала, не пропускающего ультрафиолетовые лучи, малотеплопроводного и не воспламеняющегося от искр. Для изготовления щитков применяют листовую фибру или тонкую фанеру, окрашенную в черный цвет огнестойкой краской. В лицевой части щитка и шлема в прямоугольный вырез вставляют светофильтр — защитное стекло ЭС. Для общей защиты рядом работающих устанавливают кабины, переносные щиты, ширмы и т. д.

Случайные цветные стекла не защищают надежно глаза от воздействия невидимых лучей сварочной дуги, вызывающих заболевание глаз.

ЗАЩИТА ОТ ГАЗОВ И СОЕДИНЕНИЙ

При дуговой сварке применяют в качестве защитных газов азот, аргон, углекислый газ, водород и в составе смеси - кислород. Эти газы по-разному действуют на организм человека, имеют свои специфические свойства.

Азот — газ, не имеющий ни запаха, ни вкуса. При нормальной температуре азот вредно действует на организм человека, так как с увеличением его содержания в воздухе уменьшается количество кислорода, что вызывает удушье. При обычной температуре азот мало активен, но при высоких температурах он, соединяясь с кислородом, образует окись азота. В соединении с водородом азот образует аммиак. Каждое из указанных соединений вредно действует на организм человека.

Аргон - нейтральный газ, без запаха и без цвета. Токсическое действие аргона такое же, как и у азота.

Углекислый газ - бесцветный газ, без запаха, с кисловатым вкусом. Углекислый газ сам по себе не вызывает отравлений, но его скопление сопровождается вытеснением кислорода из воздуха.

Кислород - при нормальной температуре и давлении - бесцветный газ, без запаха и вкуса. Кислород весьма активный газ, поддерживает и усиливает горение различных веществ, С маслом и жирами кислород взрывоопасен (происходит самовозгорание).

Водород — самый легкий из всех газов, не имеющий цвета, запаха и вкуса. Основная опасность, связанная с применением водорода, заключается в образовании взрывчатых водородно-воздушных и водородно-кислородных смесей.

При сварке сталей и особенно цветных металлов образуются различные соединения, которые часто вредно влияют на организм человека.

1. Соединения кислорода с цинком, медью и оловом могут отравить организм человека, что особенно заметно при сварке латуни, меди и бронзы. При сварке и после ее окончания сварщик чувствует во рту сладкий привкус. В этом случае полезно после сварки выпить 0.5-1 л молока.

2. Соединение кислорода с марганцем, кремнием и серойт, вредно влияют на организм человека.

Для защиты и удаления вредных газов и пыли с мест сварки и подачи чистого воздуха устраивают вентиляцию. Вентиляция может быть общей и местной.

Общая вентиляция бывает приточно-вытяжной. Свежий воздух обычно подают в цех через общецеховую вентиляционную установку, а загрязненный воздух удаляют из цеха общецеховой вентиляцией, а также местными вытяжными устройствами.

ТЕХНИКА БЕЗОПАСНОСТИ ПРИ СВАРКЕ АКТИВНЫХ И ТУГОПЛАВКИХ МЕТАЛЛОВ

В связи со специфическими свойствами химически активных и тугоплавких металлов и сплавов, а также вследствие особенностей их сварки, во многом отличающейся от сварки сталей, к выполнению правил техники безопасности при проведении сварочных работ должен предъявляться ряд дополнительных требований. Они обусловлены, прежде всего, возможностью загрязнения атмосферы рабочей зоны такими особо вредными веществами, как пыль титана и его двуокиси, пыль трехокиси и пятиокиси ванадия, соединения молибдена в виде аэрозоля, пыль вольфрама и карбидов вольфрама, окислы и другие соединения хрома и т. п.

Эксплуатация некоторых видов сварочного оборудования связана с неблагоприятными, с точки зрения охраны труда, факторами, которые при организации производства необходимо ликвидировать или нейтрализовать, а если это невозможно - принять меры по защите от них оператора, Так, работа электронно-лучевых установок, широко применяющихся для сварки химически активных и тугоплавких металлов, связана с образованием так называемого мягкого рентгеновского излучения. Мощное ультрафиолетовое или световое излучение сварочной дуги и плазмы при воздействии на глаза работающего может привести к заболеванию глаз. Опасность создает также эксплуатация газовых баллонов и сосудов, работающих под давлением.