Материалы и термообработка

Зубчатые колеса изготавливают из сталей. Для обеспечения контактной прочности и прочности зубьев на изгиб их подвергают термообработке. В зависимости от твердости рабочих поверхностей стальных зубьев различают: зубчатые колеса с твердостью, по Бринеллю, ≤ НВ 350 нормализованные, улучшенные, или закаленные, и зубчатые колеса с твердостью >НВ 350, закаленные, цементированные, азотированные и цианированные. Стальные зубья с твердостью ≤ Н 350 хорошо прирабатываются и не подвергаются хрупкому разрушению при динамических нагрузках. Для лучшей приработки зубьев твердость зубьев шестерни рекомендуется принимать больше твердости зубьев колеса на 10 – 15 единиц:

![]() . (11.49)

. (11.49)

Стальные зубчатые колеса с твердостью ≤ НВ 350 имеют широкое применение в мало– и средненагруженных передачах, а также в передачах с большими колесами, термическая обработка которых затруднена.

Объемная закалка – простой способ получения высокой твердости зубьев.

Зуб становится твердым по всему объему. Объемной закалке подвергаются углеродистые и легированные стали (стали 45, 40Х, 40ХН и т. д.). Твердость на поверхности зуба 45 – 55 HRC (в единицах Роквелла). К недостаткам объемной закалки относится повышение коробления зубьев и понижение вязкости их сердцевины, вызывающее уменьшение прочности зубьев на изгиб при действии ударных нагрузок. Поэтому объемная закалка во многих случаях заменяется поверхностной закалкой, цементацией, азотированием и цианированием.

Поверхностная закалка токами высокой частоты (ТВЧ) или пламенем ацетиленовой горелки обеспечивает 48 – 54 HRC и применима для крупных зубьев т ≥ 5 мм. Для поверхностной закалки используют стали 40Х, 40ХН, 45 и др.

Цементация (насыщение углеродом поверхностного слоя с последующей закалкой) – длительный и дорогой процесс. Она обеспечивает высокую твердость (58 – 63 HRC). При закалке после цементации форма зуба искажается, а поэтому требуются доводочные операции. Цементации подвергают низкоуглеродистые простые стали (сталь 15 и 20) и легированные (20Х, 12ХНЗА и др.). При цементации обеспечивается высокая контактная и изгибная прочность. Ее применяют в изделиях, где масса и габариты имеют важное значение (транспорт, авиация и т. п.).

Азотирование (насыщение поверхностного слоя азотом) обеспечивает высокую твердость. Малая толщина твердого поверхностного слоя (около 0,1...0,6 мм) делает зубья чувствительными к перегрузкам и непригодными для работы в условиях повышенного абразивного износа. Для азотируемых колес применяют молибденовую сталь 38ХМЮА или ее заменители 38ХВФЮА и 38ХЮА.

Цианирование – процесс химико-термической обработки (поверхностное насыщение стали углеродом и азотом одновременно). При этом повышаются механические свойства и износостойкость. Цианирование применяют для среднеуглеродистых сталей.

В зависимости от способа получения заготовки различают литые, кованные, штампованные колеса и колеса, изготовляемые из круглого проката. Стальное литье обладает пониженной прочностью и используется для колес больших размеров, работающих в паре с кованой шестерней.

Чугун применяют для изготовления крупногабаритных, тихоходных колес и колес открытых зубчатых передач. Основной недостаток чугуна – пониженная прочность на изгиб. Однако чугун хорошо противостоит усталостному выкрашиванию и заеданию при плохой смазке.

Пластмассовые зубчатые колеса изготовляют в основном из текстолита и полиамидов. К основным достоинствам пластмассовых зубчатых колес по сравнению с металлическими относятся: способность амортизировать удары, возникающие при переменных нагрузках; способность гасить механические вибрации и уменьшать шум передачи; уменьшенный износ зубьев.

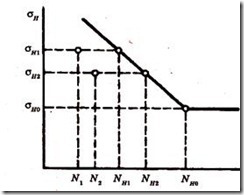

Допускаемые контактные напряжения при расчете на усталость. Расчет на усталость при циклических контактных напряжениях основан на кривых усталости. На рисунке 11.17 кривая усталости построена в полулогарифмических координатах: σн – максимальное контактное напряжение цикла; N – число циклов; σН0 – предел контактной выносливости при отнулевом цикле нагружения; NН0 – базовое число циклов (абсцисса точки перелома кривой усталости); NH – циклическая долговечность (число циклов до разрушения при определенных контактных напряжениях). Допускаемые контактные напряжения определяются по формуле

, (11.50)

, (11.50)

где SH – коэффициент безопасности; KHL – коэффициент долговечности.

Рисунок 11.17 – Кривая усталости при циклических контактных напряжениях

Для цилиндрических и конических передач с небольшой разностью твердости зубьев шестерни и колеса за расчетное принимается меньшее из двух допускаемых напряжений, определенных для материала шестерни ![]() НР1 и колеса

НР1 и колеса ![]() НР2.

НР2.

Предел контактной выносливости – исследованиями установлено, что контактная прочность, а следовательно, предел контактной выносливости ![]() но и базовое число

циклов Nн0 определяются твердостью рабочих поверхностей зубьев. В практических расчетах их выбирают по справочникам.

но и базовое число

циклов Nн0 определяются твердостью рабочих поверхностей зубьев. В практических расчетах их выбирают по справочникам.

Коэффициент безопасности – рекомендуется SH > 1,1 при нормализации, улучшении или объемной закалке зубьев (однородная структура по объему); SH > 1,2 при поверхностной закалке, цементации, азотировании (неоднородная структура по объему).

Коэффициент долговечности KHL учитывает влияние срока службы и режима нагрузки передачи. Расчет KHL выполняют по кривой усталости (рисунок 11.17). На участке NH<NHO справедлива зависимость

![]() . (11.51)

. (11.51)

Показатель степени для контактных напряжений т = 6, тогда можно записать

, (11.52)

, (11.52)

где

. (11.53)

. (11.53)

Коэффициент KHL учитывает возможность повышения допускаемых контактных напряжений для кратковременно работающих передач (при NHi. < NH0). На участке NHi > NH0 кривая усталости параллельна оси абсцисс. Это значит, что на этом участке предел выносливости не изменяется, a KHL = 1.

Расчет числа циклов нагружений выполняют с учетом режима нагрузки передачи. Различают режимы постоянной и переменной нагрузки. К режимам постоянной нагрузки относят режимы с отклонениями до 20%. За расчетную принимают нагрузку, соответствующую номинальной мощности двигателя.

При постоянном режиме нагрузки расчетное число циклов нагружений в формуле (11.53)

Nнi=60 nct, (11.54)

где п – частота вращения того колеса, по материалу которого определяют допускаемые напряжения, мин-1; с – число зацеплений зуба за один оборот колеса (с равно числу колес, находящихся в зацеплении с рассчитываемым); t – число часов работы передачи за расчетный срок службы.

На практике чаще всего Nнi > NH0.

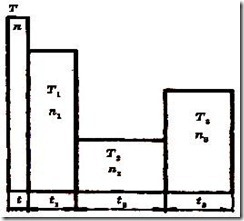

При переменных режимах нагрузки (см. циклограмму на рисунке 11.18) расчет коэффициента долговечности KHL выполняют по эквивалентному числу циклов NHE. При этом NHE заменяет NHi в формуле (11.53):

. (11.55)

. (11.55)

|

Рисунок 11.18 – Циклограмма изменения крутящего момента при эксплуатации зубчатых передач

Методика определения NHE базируется на эмпирическом условии суммирования повреждений при напряжениях σн, больших предела выносливости ![]() но (рисунок 11.17):

но (рисунок 11.17):

![]() . (11.56)

. (11.56)

Уравнение (11.56) следует понимать так: при действии напряжения ![]() с числом циклов N1, равным, например,

с числом циклов N1, равным, например, ![]() , используется половина циклической долговечности материала. Вторую половину долговечности можно использовать или при том же напряжении

, используется половина циклической долговечности материала. Вторую половину долговечности можно использовать или при том же напряжении ![]() , продолжая работать до разрушения при числе циклов NHl, или при напряжении σН2, продолжая работать до числа циклов N2=

, продолжая работать до разрушения при числе циклов NHl, или при напряжении σН2, продолжая работать до числа циклов N2=![]() . При этом будет использована вся циклическая долговечность материалов.

. При этом будет использована вся циклическая долговечность материалов.

![]() .

.

Умножив числитель и знаменатель в уравнении (11.56) на ![]() и заменив в знаменателе согласно выражению (11.51) произведение

и заменив в знаменателе согласно выражению (11.51) произведение ![]() на

на ![]() , после преобразований получим

, после преобразований получим

![]() , (11.57)

, (11.57)

где ![]() – контактное напряжение, принятое за расчетное; NHE – эквивалентное число циклов до разрушения при расчетном напряжении.

– контактное напряжение, принятое за расчетное; NHE – эквивалентное число циклов до разрушения при расчетном напряжении.

Константа в равенстве (11.57) говорит о том, что расчет на усталость при переменном нагружений можно заменить расчетом при постоянной нагрузке с соответствующими ей напряжением и эквивалентным числом циклов. На этом основании записан последний член равенства.

При переменной нагрузке за расчетное напряжение ![]() н обычно принимают

н обычно принимают ![]() Н1 – максимальное из

напряжений, учитываемых при расчете на усталость (Т1 на рисунке 11.18). Заменяя по формуле (11.54), получим

Н1 – максимальное из

напряжений, учитываемых при расчете на усталость (Т1 на рисунке 11.18). Заменяя по формуле (11.54), получим

. (11.58)

. (11.58)

В уравнении (11.9) напряжения пропорциональны квадратным корням из нагрузок или моментов. Поэтому отношение напряжений можно заменить отношением моментов, понизив степень т в два раза. Тогда формула (11.58) будет иметь вид

, (11.59)

, (11.59)

где Тi – крутящие моменты, которые следует учитывать при расчете на усталость; Ттax – максимальный из моментов (на рисунке 11.18 Ттах = T1); пi., ti. – соответствующие моментам Тi. частоты вращения и время работы.