Зубчатые передачи

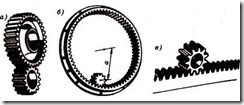

В зубчатой передаче движение передается с помощью зацепления пары зубчатых колес (рисунок 11.1). Меньшее зубчатое колесо принято называть шестерней, а большее – колесом. Термин зубчатое колесо относится как к шестерне, так и к колесу. Параметрам шестерни присваивают индекс 1, а параметрам колеса – 2. Зубчатые передачи – самый распространенный вид механических передач, так как могут надежно передавать мощность до десятков тысяч кВт при окружных скоростях до 150 м/с. Зубчатые передачи широко применяются во всех отраслях машиностроения и приборостроения.

Достоинства:

1. Высокая надежность работы в широком диапазоне нагрузок и скоростей.

2. Малые габариты.

3. Большая долговечность.

4. Высокий КПД.

5. Сравнительно малые нагрузки на валы и подшипники.

6. Постоянство передаточного числа.

7. Простота обслуживания.

Рисунок 11.1 – Виды зацеплений пары зубчатых колес

Недостатки:

1.Высокие требования к точности изготовления и монтажа.

2.Шум при больших скоростях.

3.Высокая жесткость не позволяет компенсировать динамические нагрузки.

Классификация зубчатых передач

По расположению осей валов различают: передачи с параллельными осями, которые выполняют с цилиндрическими колесами внешнего или внутреннего зацепления (рисунок 11.1, а, б); передачи с пересекающимися осями – конические колеса (рисунок 11.14); передачи со скрещивающимися осями – червячные (рисунок 11.19). Кроме того, применяют передачи между зубчатым колесом и рейкой (рисунок 11.1, в).

По расположению зубьев на колесах различают передачи: прямозубые (рисунок 11.1) и косозубые (рисуно 11.9).

По форме профиля зуба различают эвольвентные, круговые и ряд других. Наиболее распространен эвольвентный профиль зуба, предложенный Эйлером в 1760 г. Он обладает рядом существенных технологических и эксплуатационных преимуществ. Круговой профиль зуба предложен М.Л. Новиковым в 1954 г. По сравнению с эвольвентным он позволяет повысить нагрузку передачи.

В зависимости от конструктивного исполнения различают открытые и закрытые зубчатые передачи. В открытых передачах зубья колес работают всухую или периодически смазываются консистентной (густой) смазкой. Закрытые передачи располагаются в специальных корпусах и работают в масляной ванне; в том случае одно из колес погружают в масло на глубину до 1/3 диаметра.

Краткие сведения о геометрии и кинематике. Все определения обозначения и термины, относящиеся к геометрии и кинематике зубчатых передач, стандартизованы.

Основные геометрические параметры. Различают индексы, относящиеся: w – к начальной поверхности или окружности; b – к основной поверхности или окружности; а – к поверхности или окружности вершин и головок зубьев; ![]() – к поверхности или окружности впадин и ножек зубьев.

Параметрам, относящимся к делительной поверхности или окружности, индекса не присваивают.

– к поверхности или окружности впадин и ножек зубьев.

Параметрам, относящимся к делительной поверхности или окружности, индекса не присваивают.

Зубчатое зацепление (рисунок 11.2) характеризуется следующими основными параметрами: zl и z2 – число зубьев шестерни и колеса; р – делительный окружной шаг зубьев; рb=pcos![]() – основной окружной шаг зубьев;

– основной окружной шаг зубьев; ![]() – угол профиля делительный (равный углу профиля исходного контура), по ГОСТ 13755-81,

– угол профиля делительный (равный углу профиля исходного контура), по ГОСТ 13755-81, ![]() = 20°;

= 20°; ![]() – угол зацепления или угол профиля начальный:

– угол зацепления или угол профиля начальный:

![]() ; т=

; т=![]() – окружной модуль зубьев (основная геометрическая характеристика зубьев). Значения модулей стандартизованы в диапазоне 0,05 – 100 мм (таблица 11.1); т=

– окружной модуль зубьев (основная геометрическая характеристика зубьев). Значения модулей стандартизованы в диапазоне 0,05 – 100 мм (таблица 11.1); т=![]() –делительный диаметр (диаметр окружности, по которой обкатывается инструмент при нарезании); db = dcos

–делительный диаметр (диаметр окружности, по которой обкатывается инструмент при нарезании); db = dcos![]() – основной диаметр (диаметр окружности, разверткой которой являются эвольвенты зубьев); dwl и dw2 – начальные диаметры (диаметры окружностей, по которым пара зубчатых колес обкатывается в процессе вращения):

– основной диаметр (диаметр окружности, разверткой которой являются эвольвенты зубьев); dwl и dw2 – начальные диаметры (диаметры окружностей, по которым пара зубчатых колес обкатывается в процессе вращения):

. (11.1)

. (11.1)

Рисунок 11.2 – Элементы зубчатого зацепления

Таблица 11.1 Стандартные модули (ГОСТ 9563-80)

|

Ряды |

Модуль, мм |

|

I |

1; 1,25; 1,5; 2; 2,5;3;4;5;6;8;10;12;16;20;25 2,5; 3; 4; 5; 6; 8; 10; 12; 16; 20; 25 |

|

II |

1,125; 1,375; 1,75; 2,25; 2,75; 3,5; 4,5; 5,5; 5,7; 9; 11; 14; 18; 22 |

Примечание. Следует предпочитать I ряд.

У передач без смещения начальные и делительные окружности совпадают: dw1 = d1 = mz1, dw2 = d2 = mz2.

При нарезании зубьев колес со смещением делительная плоскость рейки (делительная окружность режущего инструмента) смещается к центру или от центра заготовки на хт; х – коэффициент смещения исходного контура. Смещение от центра считают положительным (х > 0), а к центру – отрицательным (х < 0). Остальные геометрические параметры рассмотрим для передач без смещения: аw = а = 0,5m(zl + z2) – межосевое расстояние, h = 2,25т – высота зуба; da = d + 2m – диаметр окружностей выступов; d![]() = d – 2,5m – диаметр окружностей впадин; А1А2 – линия

зацепления (общая касательная к основным окружностям); qa – длина активной линии зацепления (отсекаемая окружностями выступов); П – полюс зацепления (точка касания начальных окружностей и одновременно точка пересечения линии центров колес О1O2 с линией зацепления).

= d – 2,5m – диаметр окружностей впадин; А1А2 – линия

зацепления (общая касательная к основным окружностям); qa – длина активной линии зацепления (отсекаемая окружностями выступов); П – полюс зацепления (точка касания начальных окружностей и одновременно точка пересечения линии центров колес О1O2 с линией зацепления).

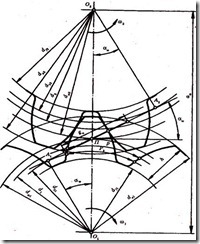

Коэффициент торцевого перекрытия ![]() а и изменение нагрузки по профилю зуба. При вращении колес (рисунок 11.2) линия контакта зубьев перемещается в поле зацепления (рисунок 11.3, а), у которого одна сторона равна длине активной линии зацепления qa, а другая – рабочей ширине зубчатого венца bw . Если линия контакта 1 первой пары зубьев находится в начале поля зацепления, тогда при рb < qa в поле зацепления находится еще и линия контакта 2 второй пары зубьев. При вращении колес линии 1 и 2 перемещаются в направлении, показанным стрелкой. Когда вторая пара придет на границу поля 2', первая пара займет положение Г. При дальнейшем движении на участке 1' – 2 в зацеплении находится только одна пара зубьев. Одно непарное зацепление продолжается до тех пор, пока пара 1 не займет положение 2. В этот момент в зацепление вступит следующая пара зубьев и снова начнется двухпарное зацепление.

а и изменение нагрузки по профилю зуба. При вращении колес (рисунок 11.2) линия контакта зубьев перемещается в поле зацепления (рисунок 11.3, а), у которого одна сторона равна длине активной линии зацепления qa, а другая – рабочей ширине зубчатого венца bw . Если линия контакта 1 первой пары зубьев находится в начале поля зацепления, тогда при рb < qa в поле зацепления находится еще и линия контакта 2 второй пары зубьев. При вращении колес линии 1 и 2 перемещаются в направлении, показанным стрелкой. Когда вторая пара придет на границу поля 2', первая пара займет положение Г. При дальнейшем движении на участке 1' – 2 в зацеплении находится только одна пара зубьев. Одно непарное зацепление продолжается до тех пор, пока пара 1 не займет положение 2. В этот момент в зацепление вступит следующая пара зубьев и снова начнется двухпарное зацепление.

Рисунок 11.3 – Изменение нагрузки по профилю зуба

Переходя от поля зацепления к профилю зуба (рисунок 11.3, б), можно отметить, что зона однопарного зацепления 1 – 2 располагается посередине зуба или в районе полюса зацепления (рисунок 11.2). В зоне однопарного зацепления зуб передает полную нагрузку Fn, а в зонах двухпарного зацепления только половину нагрузки. Величина зоны однопарного зацепления зависит от значения коэффициента торцевого перекрытия

![]() . (11.2)

. (11.2)

Для обеспечения непрерывности зацепления и плавности хода передачи должно быть выполнено условие ![]() а > 1.

а > 1.

Точность зубчатых передач. При изготовлении зубчатых передач неизбежны погрешности, которые выражаются в отклонениях шага, биении колес, в отклонениях от теоретического профиля зубьев, не параллельности зубьев, в отклонениях межосевого расстояния и др. Все эти погрешности приводят к повышенному шуму во время работы и к преждевременному разрушению передачи. Точность зубчатых передач регламентируется стандартами, в которых предусмотрено двенадцать степеней точности. Самая высокая – первая степень точности. Наибольшее распространение получили 6, 7, 8 и 9-я степени точности, 6-я степень точности соответствует высокоточным скоростным передачам, 7-я – точным передачам, 8-я – передачам средней точности, 9-я – тихоходным передачам пониженной точности.

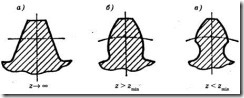

Влияние числа зубьев на форму и прочность зуба. Для уменьшения габаритов зубчатой передачи применяют колеса с малым числом зубьев. Изменение числа зубьев

приводит к изменению формы зуба. У рейки, когда z – ∞, зуб прямобочный (рисунок 11.4, а). С уменьшением z увеличивается кривизна эвольвентного профиля, а толщина зуба у основания и у вершины уменьшается (рисунок 11.4, б). При уменьшении z ниже предельного появляется подрез ножки зуба режущей кромкой инструмента, в результате чего прочность зуба резко уменьшается (рисунок 11.4, в). Из-за среза части эвольвенты у ножки зуба уменьшается длина рабочего участка профиля, в результате чего уменьшается коэффициент торцевого перекрытия ![]() а и возрастает износ. Явление подреза зубьев возникает только при z < zmin. При

а и возрастает износ. Явление подреза зубьев возникает только при z < zmin. При ![]() = 20° zmin =17.

= 20° zmin =17.

Рисунок 11.4 – Влияние числа зубьев на форму зуба.

Для уменьшения шума при работе передачи число зубьев шестерни z1 назначают тем больше, чем выше окружная скорость передачи. Для редукторов принимают z1 = 20 – 30. С увеличением zl возрастает коэффициент торцевого перекрытия е , повышается плавность передачи.