Автоматизированное производство

Станочная система (ССт) - управляемая совокупность станков и вспомогательного оборудования, предназначенная для обработки одной, нескольких подобных заготовок или заготовок широкой номенклатуры на основе одного, нескольких или различных маршрутных техпроцессов.

Автоматизированные станочные системы - совокупность взаимодействующих станков и вспомогательного оборудования, объединенных автоматическими подсистемами: транспортно-накопительной и управления. Автоматические ССт функционируют без участия человека или с минимальным его участием.

В зависимости от типа производства ССт делятся на:

1. Специальные (не переналаживаемые)

2. Специализированные (переналаживаемые)

3. Универсальные (гибкие).

К специальным ССт относятся не переналаживаемые автоматические линии, предназначенные для одновременной обработки 1-2 заготовок. Годовая программа выпуска деталей одного наименования больше 75000 шт. на основе одного маршрутного техпроцесса, поток обрабатываемых заготовок следует по схеме «станок - станок». Специальные ССт включают специальные, специализированные и универсальные станки и являются основным средством автоматизации массового производства.

В универсальных ССт вводят только универсальные станки, поток заготовок движется по схеме «станок - склад - станок». К этой группе относятся гибкие автоматизированные ССт, предназначенные для обработки заготовок широкой номенклатуры с различными техмаршрутами.

В специализированные ССт включают универсальные и специализированные станки.

Автоматический станочный модуль - это металлорежущий станок, оснащенный устройствами управления и автоматической смены обрабатываемых заготовок (пристаночным накопителем, автооператором или ПР), осуществляющий многократные автоматические рабочие циклы. Его можно встраивать в станочную систему.

Адаптивный станочный модуль обеспечивает автоматические контроль и подналадку обрабатываемых заготовок.

Гибкий производственный модуль (ГПМ) процесса обработки, а также контроль и коррекцию качества имеет все перечисленные выше свойства, оснащен устройствами ПУ, смены инструмента, заготовок, удаления отходов.

Гибкая автоматизированная линия (ГАЛ) и гибкий автоматизированный участок (ГАУ) - это совокупность не менее двух единиц оборудования или Г11М, объединенных автоматизированными системами управления и транспортно-накопительными системами для заготовок, инструментов, оснастки, отходов, переналаживаемых на обработку заготовок заданной номенклатуры в пределах технических возможностей оборудования.

Гибкие производственные системы (ГПС) - это наиболее эффективное средство автоматизации серийного производства, позволяющее переходить с одного вида продукции на другой с минимальными затратами времени и труда, ГПС позволяет снизить потребность в квалифицированных станочниках и станках, повысить качество продукции.

ГПС - это комплекс технологических средств, состоящий из одного и более многоцелевых станков или других станков с ЧПУ, оснащенных механизмами автоматической смены инструмента, автоматической сменой заготовок и транспортирования их со склада до зоны обработки при помощи различных транспортных средств.

ГПС оснащены современными системами ЧПУ, управляющими перемещениями механизмов станка, инструментом, транспортом, системами загрузки и выгрузки. Такие системы ЧПУ имеют дисплеи, помогающие оператору увидеть отклонения в работе станка; мониторные устройства, обеспечивающие диагностирование режущего инструмента, контроль размеров обрабатываемых заготовок непосредственно на станке.

Роботизированные комплексы (РК).

РК могут входить в автоматизированные участки, линии, цеха. В роботизированных технологических комплексах (РТК) ПР выполняет вспомогательные операции типа «взять-положить», В роботизированных производственных комплексах (РПК) ПР выполняет основные операции техпроцесса (сборку, сварку, окраску).

Металлорежущие станки, встраиваемые в РТК, должны иметь высокую производительность, высокий уровень концентрации разнохарактерных переходов обработки, удобный доступ к рабочей зоне станка, механизмы автоматической смены инструмента. Конструкция станка должна предусматривать автоматический зажим заготовки в патроне, тисках и т.д. Специальные датчики должны контролировать правильность и надежность базирования заготовок, устройства автоматического открывания и закрывания защитных экранов; устройства обдува или обмыва базовых поверхностей приспособлений для закрепления заготовок; устройства для дробления и уборки стружки.

Приемные испытания станков.

После изготовления или капитального ремонта станки подвергают испытаниям. Испытания проводятся на испытательном стенде или на рабочем месте в присутствии комиссии.

Следует последовательно

1. Внешний осмотр.

2. Проверка паспортных данных.

3. Испытания на холостом ходу - без нагрузки на всех режимах в течение определенного промежутка времени.

4. Испытания под нагрузкой - берут заготовку из стали и обрабатывают на всех режимах в течение определенного промежутка времени.

5. Проверка геометрической точности станка.

6. Проверка геометрической точности детали.

Во время испытаний подналадка станка не допускается, рукоятки должны переключаться без рывков и заеданий, температура на рукоятках, защищенных кожухом узлов не должна превышать допустимой. Если на каком либо этапе испытаний обнаружится несоответствие, то испытания прекращаются, назначают срок исправления и повторный срок испытаний по всем этапам.

Транспортировка, упаковка и установка станков.

Перед отправкой станков к потребителю их закрепляют на деревянные поддоны, покрывают консервативной смазкой, покрывают полиэтиленовой пленкой и упаковывают в деревянный ящик согласно ГОСТу. На ящике должен быть предусмотрен карман для сопроводительной документации, указываются адрес изготовителя.

Упакованные станки доставляются потребителю железнодорожным, морским и воздушным транспортом.

Скорость транспортирования и состояние дорог регламентируются ГОСТом. Перед установкой станки освобождают от упаковки и устанавливают в цехах следующими способами:

1. На пол цеха на виброопорах.

2. На ленточные фундаменты (общий фундамент залитый под ряд станков).

3. На виброопорах или на фундаментных болтах.

4. На индивидуальные фундаменты (на виброопорах или фундаментных болтах).

Способ установки и габариты фундаментов зависят от класса точности станка, его габаритов и массы.

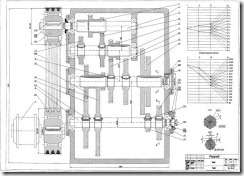

График частот вращения шпинделя