Классификация станков

Серийно выпускаемые станки подразделяются по различным признакам.

I. По виду обрабатываемой заготовки станки делятся на девять групп.

1 Токарные

2 Сверлильные и расточные

3 Шлифовальные, заточные, доводочные, полировальные,

4 Комбинированные

5 Зубо- и резьбообрабатывающие

6 Фрезерные

7 Строгальные, долбежные, протяжные

8 Разрезные (отрезные)

9 Разные.

Каждая группа делится на девять подгрупп (тип станков), которые указывают на степень автоматизации, компоновку, вид применяемого инструмента и т. д.

II. По массе станки делятся на три группы:

1 Легкие (до 1 тонны)

2 Средние (до 10 тонн)

3 Тяжелые (свыше 10 тонн)

Тяжелые станки делятся на три подгруппы:

1 Крупные 10-30 тонн,

2 Собственно тяжелые 30-100 тонн,

3 Особо тяжелые, уникальные свыше 100 тонн.

III. По степени универсальности станки делятся на:

1 Универсальные - применяются для выполнения различных операций при изготовлении деталей.

2 Специализированные - применяются для обработки деталей сходных по конфигурации, но имеющие различные размеры (ступенчатые валики).

3 Специальные – применяются для обработки детали одного типоразмера или одной определенной детали.

IV. По своему устройству станки делятся на:

1 Автоматы

2 Полуавтоматы.

В зависимости от класса точности станки делятся на пять классов:

Н - нормальный класс точности

П - повышенный

В - высокий

А - особо высокий

С - особо точный (мастер станок).

Для обозначения моделей серийно выпускаемых станков используется 3-4 цифры и буквы.

Первая цифра указывает группу, вторая - подгруппу (т.е. тип станка), третья и четвертая характеризуют один из важнейших размеров станка или обрабатываемой детали. Буква, стоящая после первой цифры указывает на модернизацию (улучшение технической характеристики без видоизменения базовой модели станка). Буква, стоящая в конце обозначает класс точности (класс Н не указывается) или обозначает модификацию (видоизменение базовой модели станка).

Шифр специальных и специализированных станков образуется добавлением к шифру завода порядкового номера модели. Например, ЕЗ-9 - шифр специального станка для нарезания реек, выпускаемого Егорьевским станкостроительным заводом «Комсомолец».

Модель 2150

2 - сверлильный

1 - вертикально-сверлильный

50 - наибольший диаметр сверления деталей из стали.

Модель 6Н12ПЕ

6 - фрезерный

Н - модернизированный

1 - вертикально-консольный

2 - номер стола установленного на станке.

Пользуясь справочником по этому номеру можно определить рабочую площадь стола

П - повышенный класс точности

Б - модифицированный.

Движения в станке

Для получения требуемой формы изготавливаемой детали рабочим (исполнительным) органам станка необходимо сообщать соответствующие движения. Эти движения можно подразделить на основные и вспомогательные.

К основным движениям относятся главное движение и движение подачи.

Главное движение - прямолинейное поступательное или вращательное движение заготовки или инструмента, происходящее с наибольшей скоростью в процессе резания.

Движение подачи - прямолинейное поступательное или вращательное движение режущего инструмента или заготовки, скорость которого меньше скорости главного движения.

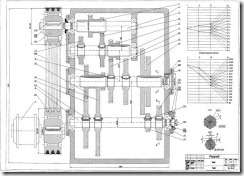

Кинематические схемы станков

Движение с вала на вал передается при помощи механических звеньев.

Если два звена соединены между собой и допускают относительное движение, то такая пара называется кинематической.

Кинематической цепью называется совокупность кинематических пар, связывающих источник движения с исполнительным механизмом или два исполнительных органа станка между собой.

Кинематической схемой называется условное изображение совокупности кинематических цепей станка в одной плоскости при помощи условных обозначений. Кинематическую схему изображают в произвольном масштабе, но она должна быть вписана в контуры основной проекции станка.

На кинематической схеме указывают числа зубьев колес, числа заходов червяков, шаг ходовых винтов, диаметры шкивов, мощность и частоту вращения двигателя. Валы обозначают римскими цифрами.

Каждый вид передаваемого движения окрашивается в определенный цвет.

Синий - главное движение

Коричневый - движение подач

Красный - вспомогательное движение

Зеленый - другие движения

Для изображения элементов кинематических схем пользуются условными обозначениями по ГОСТ 2770-68.

Типовые передачи в станках и их передаточные отношения

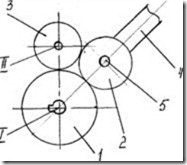

В металлорежущих станках для передачи вращательного движения применяют ременные, цепные, зубчатые и фрикционные передачи; для поступательного движения - винт-гайка, реечную передачу, кулачковые механизмы.

Вал передающий движение называется ведущим.

Вал, которому передается движение, называется ведомым.

Отношение частоты вращения ведомого вала к частоте вращения ведущего вала называется передаточным отношением.

![]()

Ременная передача - применяется чаще всего для передачи движения электродвигателя к шпиндельной бабке станка Она обеспечивает высокую скорость и плавность хода.

Недостаток - проскальзывание при передаче больших усилий.

![]()

![]()

![]()

![]()

![]()

η = 0,97…0,985 – коэффициент проскальзывания

Цепная передача - применяется для передачи движения от одного вала к другому, находящемуся сравнительно небольшом расстоянии, чем при зубчатой передаче. Отсутствует проскальзывание.

![]()

Недостаток - шум и вибрации.

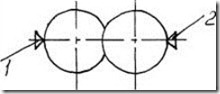

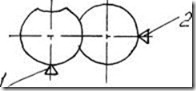

Зубчатая передача. Передача компактна, может передавать большие крутящие моменты. Применяется для изменения чисел оборотов и величин подач в коробках скоростей и подач, а также в качестве привода от электродвигателя к станку и к другим механизмам. Характеризуется постоянством передаточного отношения.

![]()

![clip_image022[1] clip_image022[1]](/images/stories/clip_image0221_thumb_01f0bbf8e1a7f8abe777c5e4f142ce8f.gif)

Червячная передача - применяется для резкого снижения числа оборотов ведомого вала одной передачей, а также для плавности и равномерности движения и в делительных цепях станков. Движение передается с червяка на червячное колесо.

К - число заходов червяка, Z - число зубьев червячного колеса

Реечная передача - применяется для преобразования вращательного движения в возвратно- поступательное (кареток, суппортов, столов).

![]()

m - модуль зубьев реечного колеса

L=πmz1 (мм) - длина перемещения за один оборот реечного колеса,

z - число зубьев реечного колеса.

Для увеличения плавности хода применяются червячно-реечные передачи.

L=kπm (мм) - длина перемещения за один оборот червяка

![]()

Винтовая передача - применяется для преобразования вращательного движения в поступательное, т.е. для перемещения столов, суппортов, салазок и др. частей станков.

передача скольжения неразъемная.

передача скольжения разъемная

- передача качения.

Шариковая винтовая передача широко применяется в станках с ЧПУ и обеспечивает плавность хода.

![]()

L = кр, мм - длина перемещения за один оборот винта или гайки.

к - число заходов резьбы

р - шаг резьбы.

Технико-экономические показатели станков

Для сравнительной оценки технического уровня станков, а также для выбора станков в соответствии с решением конкретной производственной задачи используют набор показателей, характеризующих качество станков.

Эффективность - комплексный показатель, который более полно отражает главное назначение станочного оборудования - повышать производительность труда и соответственно снижать затраты труда при обработке деталей.

Производительность - способность станка обеспечивать обработку определенного числа деталей в единицу времени.

Надежность станка - свойство станка обеспечивать бесперебойный выпуск годной продукции в заданном количестве в течении определенного срока службы и в условиях применения, технического обслуживания, ремонтов. Хранения и транспортирования.

Долговечность станка - свойство станка сохранять работоспособность в течение некоторого времени с необходимыми перерывами для технического обслуживания и ремонта до наступления предельного состояния.

Гибкость станочного оборудования - способность к быстрому переналаживанию при изготовлении других, новых деталей.

Гибкость характеризуется двумя показателями - универсальностью и переналаживаемостью.

Универсальность определяется числом разных деталей, подлежащих обработке на данном станке, т.е. номенклатурой обрабатываемых деталей.

Переналаживаемость определяется потерями времени и средств на переналадку станочного оборудования, при переходе от одной партии заготовок к другой партии.

Точность станка в основном предопределяет точность обработанных на нем изделий. По характеру и источникам возникновения все ошибки станка, влияющие на погрешности обработанной детали, условно разделяют на несколько групп.

Геометрическая точность зависит от ошибок соединений и влияет на точность взаимного расположения узлов станка при отсутствии внешних воздействий. Геометрическая точность зависит главным образом от точности изготовления соединений базовых деталей и от качества сборки станка.

Кинематическая точность необходима для станков, в которых сложные движения требуют согласования скоростей нескольких простых. Нарушение согласованных движений нарушает правильность заданной траектории движения инструмента относительно заготовки и искажает тем самым форму обрабатываемой поверхности. Особое значение кинематическая точность имеет для зубообрабатывающих, резьбонарезных и других станков для сложной контурной обработки.

Жесткость станков характеризует их свойство противостоять появлению упругих перемещений под действием постоянных или медленно изменяющихся во времени силовых воздействий.

Виброустойчивость определяет его способность противодействовать возникновению колебаний, снижающих точность и производительность станка.

Теплостойкость станка характеризует его сопротивляемость возникновению недопустимых температурных деформаций при действии тех или иных источников теплоты. К основным и источникам теплоты относятся процесс резания. Двигатели, подвижные соединения.

Точность позиционирования характеризуется ошибкой вывода узла станка в заданную позицию по одной или нескольким координатам.

Назначение и типы приводов

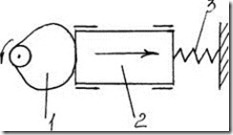

Привод - устройство сообщающее движение рабочим органам станка. Привод может иметь один или несколько двигателей.

В зависимости от вида передаваемого движения различают приводы главного движения, движения подач, вспомогательных движений и т. д.

В зависимости от способа переключения скоростей приводы делятся на ступенчатые и бесступенчатые.

Ступенчатые позволяют устанавливать ограниченные числа скоростей в заданных пределах.

Бесступенчатые позволяют плавно устанавливать числа скоростей в заданных пределах.

В зависимости от способа передачи движения приводы делятся на следующие виды.

1 Электропривод - состоит из двигателя и элемента пускорегулирующей аппаратуры.

2 Электромеханический привод состоит из двигателя и механических связей.

3 Гидропривод состоит из двигателя и элемента обеспечивающего движение при помощи рабочей жидкости.

4 Пневмопривод состоит из двигателя и элементов обеспечивающих движение при помощи сжатого воздуха.

5 Комбинированный привод состоит из сочетания выше перечисленных приводов.

Ряды частот вращения шпинделя, двойных ходов и подач в станках

Для получения наивыгоднейших условий при обработке заготовок из различных материалов инструментами с различными режущими свойствами станки должны обеспечивать изменение скоростей резания от Vmin до Vmax. Так как обрабатываемые заготовки или устанавливаемые на станке инструменты могут иметь диаметры в пределах от dmin до dmах, необходимо иметь возможность устанавливать различную частоту вращения шпинделя в пределах от nmin до nmax

Отношение максимальной частоты вращения шпинделя станка к минимальной называют диапазоном регулирования частоты вращения шпинделя:

Диапазон регулирования шпинделя характеризует эксплуатационные возможности станка. В указанных пределах можно получить любое значение n, если иметь механизм бесступенчатого регулирования скорости главного движения. В этом случае можно установить частоту вращения, соответствующую выбранной наивыгоднейшей скорости резания при заданном диаметре. Однако бесступенчатые приводы применяются не так широко, как приводы со ступенчатым рядом частот вращения. В этом случае вместо частоты вращения, точно соответствующей наивыгоднейшей скорости резания при данном диаметре, приходится брать ближайшую меньшую частоту. Этой действительной частоте nд будет

соответствовать действительная скорость резания ![]() , которая меньше расчетной на величину V - Vд. Относительная потеря скорости резания при переходе с одной частоты вращения к ближайшей меньшей.

, которая меньше расчетной на величину V - Vд. Относительная потеря скорости резания при переходе с одной частоты вращения к ближайшей меньшей.

![]()

Наиболее рациональным для применения в станкостроении является геометрический ряд, в котором каждая последующая частота отличается от предыдущей в φ раз (где φ- знаменатель ряда).

Геометрический ряд частот вращения шпинделя будет иметь вид:

n1 = nmin

n2 = n1∙ φ

n3 = n2 ∙φ

n4 = n1∙ φ

nZ = nZ-1∙ φ = n1∙ φZ-1

Приняв nZ = nmax получим nZ = nZ-1∙ φ = nmin∙ φZ-1, откуда

где Z - число ступеней ряда.

Знаменатель геометрического ряда имеет стандартные значения: φ = 1,06; 1,12;1,26; 1,41; 1,58; 1,78; 2.

У станков с возвратно-поступательным главным движением (строгальные, долбежные, протяжные) вместо частоты вращения шпинделя определяют числа двойных ходов в минуту. Для этих станков используются те же значения φ и рядов чисел двойных ходов, что и для станков с главным вращательным движением.

Значения подач также располагаются по геометрическому ряду. Значения знаменателя ряда подач и величины подач берут из действующей нормали станкостроения.

Отношение максимальной подачи Smах к минимальной Smin называют диапазоном регулирования подач.

Основные узлы и механизмы станка

Станина - является базовой деталью станка и служит для монтажа всех основных частей станка Она должна быть жесткой, виброустойчивой, иметь малую металлоемкость и стоимость. На станине должны быть предусмотрены проемы и окна для сборки и смазки. Она имеет коробчатую форму с ребрами жесткости.

Станины подразделяются на горизонтальные и вертикальные. Станина с вертикальной компоновкой называется стойкой.

В серийном производстве станины изготавливают литыми из серого чугуна.

В единичном производстве станины изготавливают сварными из прокатной стали. Иногда для изготовления станин тяжелых станков применяют железобетон.

Направляющие - наиболее ответственная часть станины. Служащая для перемещения инструмента и заготовки.

В станках применяют направляющие скольжения и качения для прямолинейного и кругового перемещения.

Направляющие скольжения бывают закрытыми, когда обладают одной степенью свободы (рис. а) и открытыми (рис. б)

По форме направляющие делятся на:

а) охватываемые - применяются при малых скоростях , на них плохо удерживается смазка, но не пристает стружка.

б) охватывающие - применяются для высоких скоростей скольжения, т. к. хорошо удерживают смазку. Их нужно защищать от стружки и грязи.

в) комбинированные - это когда одна из направляющих выполнена плоской, а вторая призматической, V - образной или в виде ласточкиного хвоста.

г) накладные - выполненные в виде планок, прикрепляемых винтами к литой чугунной станине или привариваемых к стальной сварной станине.

д) гидростатические - предусматривают подвод масла к сопрягаемым поверхностям под давлением и обеспечивают создание масляной подушки по всей площади контакта

е) аэростатические - предусматривают создание воздушной подушки в зазоре между сопряженными поверхностями направляющих.

В станках также применяют направляющие качения, которые могут быть открытыми и закрытыми.

Шпиндельные механизмы

Шпиндельные механизмы состоят из шпинделя и шпиндельных опор.

Шпиндель является основной деталью станка. Шпиндель - это полый ступенчатый вал на переднем конце, которого при помощи приспособления закрепляется заготовка или инструмент.

К шпинделям предъявляют следующие требования:

1. Точность вращения - характеризуется радиальным и осевым биением переднего конца шпинделя. Зависит от точности изготовления и точности применяемых опор.

2. Жесткость - способность сохранять первоначальное положение под действием приложенных сил. Зависит от выбора материала.

3. Виброустойчивость - способность не воспринимать внешние колебания. Зависит от выбора материала.

4. Износостойкость - способность длительное время сохранять первоначальные геометрические параметры. Зависит от выбора материала.

Жесткие шпинделя изготавливают из стали 45 с последующим улучшением (закалка и высокий отпуск).

Износостойкие шпинделя изготавливают из стали 40Х с закалкой на ТВЧ или из стали 20Х с последующей цементацией и закалкой.

Виброустойчивые шпинделя изготавливают из стали 38ХМЮА с последующим азотированием и закалкой.

Тяжело нагруженные шпинделя изготавливают из стали 50Г2 с последующей закалкой.

Шпинделя большого диаметра можно изготавливать из серого чугуна СЧ20.

В качестве опор шпинделей применяются подшипники качения и скольжения.

Для уменьшения силы трения применяют подшипники качения различных конструкций.

Для повышения жесткости шпиндельных опор и устранения зазоров между отдельными телами качения и кольцами применяют предварительный натяг подшипников качения - осевое смещение внутренних колец относительно наружных.

Вращающиеся (внутренние) кольца подшипников нужно устанавливать с наибольшим натягом (-2.., -4) мкм; не вращающиеся (наружные) кольца - с натягом в низкоскоростных шпинделях и с небольшим зазором в высокоскоростных.

При работе шпиндельного узла главную роль играет передняя опора шпинделя. Она воспринимает основные нагрузки и находится ближе к месту обработки. Поэтому компоновка шпиндельного узла осуществляется таким образом, чтобы передняя опора имела более точные подшипники, часто сдвоенные для увеличения жесткости.

Подшипники качения.

Для шпинделей станков практически применяются все основные типы подшипников качения: шариковые радиальные и радиально-упорные, роликовые с коническими и цилиндрическими роликами, а также специальные конструкции. Последние отличаются от обычных не только повышенной точностью, грузоподъемностью и быстроходностью, но и конструктивными особенностями. К таким подшипникам относятся двухрядный подшипник с цилиндрическими роликами. Двойной ряд точных роликов и их шахматное расположение повышает грузоподъемность подшипника. Точность вращения шпинделей в таких подшипниках может быть обеспечена в пределах нескольких микрометров.

При проектировании подшипниковых узлов необходимо обращать внимание на уплотнения подшипников, защищающие их от загрязнения и предотвращающие вытекание смазки.

Подшипники качения теряют свою работоспособность в основном в результате усталости поверхностных слоев дорожек и тел качения.

Шарикоподшипники применяют для быстроходных малонагруженных опор (шпиндели внутришлифовальных станков, небольших токарных станков и автоматов, сверлильных).

При повышенных нагрузках и прецизионности целесообразно применять подшипники с цилиндрическими роликами (шпиндели токарных и револьверных станков и автоматов, быстроходных фрезерных станков, тяжелых шлифовальных и резьбошлифовальных).

При повышенных нагрузках на шпиндель и средних частотах вращения применяют конические роликовые подшипники (шпиндели многорезцовых, фрезерных и других станков).

Подшипники скольжения применяют в шпиндельных узлах тех станков, где подшипники качения не могут обеспечить требуемой точности и долговечности работы. В качестве таких опор используют гидродинамические, гидростатические подшипники, а также подшипники с газовой смазкой.

В гидростатических подшипниках под давлением подается жидкость, образующая между сопрягаемыми поверхностями равномерную масляную подушку. В аэростатических подшипниках подается сжатый воздух, образующий воздушную подушку.

Гидродинамические подшипники применяют в станках с высокими постоянствами или мало изменяющимися скоростями вращения шпинделей при незначительных нагрузках (станки шлифовальной группы).

Гидростатические опоры обеспечивают высокую точность вращения, обладают высокой демпфирующей способностью, что значительно повышает виброустойчивость шпиндельного узла, имеют практически неограниченную долговечность, высокую нагрузочную способность при любой частоте вращения шпинделя.

Недостаток: Эти опоры требуют сложной системы питания и сбора масла.

В станкостроении применяют аэростатические подшипники, по принципу действия подобные гидростатическим. Только в зазор между сопрягаемыми поверхностями подается сжатый воздух. Вследствие этого нагрузочная способность их невелика. Однако малая вязкость воздуха позволяет существенно снизить потери на трение. Поэтому их и применяют в небольших прецизионных станках при больших окружных скоростях вращения шпинделя.

Смазывание во многом определяет надежность работы шпиндельного узла. Для подшипников качения применяют жидкий либо твердый смазочный материал.

Назначение и классификация коробок скоростей

Коробка скоростей (КС) - устройство сообщающее рабочим органам станка требуемые величины скоростей и мощность.

КС различают по компоновке и по способу переключения скоростей.

По компоновке КС делятся на встроенные и с разделенным приводом.

Встроенные КС изготавливают в одном корпусе со шпинделем.

Преимущества: компактность, концентрация рукояток управления. Уменьшение количества корпусных деталей.

Недостаток: вибрация и тепло выделяемое при работе отрицательно влияют на точность обработки.

КС с разделенным приводом изготавливают в одном корпусе и устанавливают на значительном расстоянии от шпинделя на который движение передается при помощи ременной передачи.

Преимущество: тепло и вибрация не влияют на качество обработки.

Недостаток: лишняя корпусная деталь и разброс рукояток управления.

КС делятся на следующие типы:

1. Со сменными колесами и постоянным межцентровым расстоянием.

![]()

А и В - числа зубьев сменных колес, которые поставляются со станком набором.

Для правильного подбора сменных колес необходимо решить систему двух уравнении.

![]()

А + В = const - условие зацеп ля ем ости.

Такие коробки скоростей применяются в станках, где редко меняются скорости.

2. Коробка скоростей с подвижными блоками зубчатых колес

При перемещении тройного подвижного блока можно поочередно вводить в зацепление различные зубчатые колеса.

Такие коробки скоростей применяют в различных типах станков.

Недостаток: нельзя переключать скорости на ходу и применять косозубые колеса.

3. С кулачковой или зубчатой муфтой.

При включении М влево При включении М вправо

![clip_image073[1] clip_image073[1]](/images/stories/clip_image0731_thumb.gif)

Такие коробки скоростей применяются в различных типах станков, можно применять косозубые колеса.

Недостаток: нельзя переключать скорости на ходу, износ зубьев вращающихся в холостую.

4. С фрикционными муфтами.

Муфта дисковая двухстороння фрикционная, передающая вращение за счет сил трения. Работает также как кулачковая или зубчатая.

Преимущества: можно переключать скорости на ходу.

Недостаток: возможно проскальзывание.

Такие коробки скоростей применяются в станках с ЧПУ.

Назначение и типы коробок подач

Коробка подач (КП) - устройство, сообщающее рабочим органам станка требуемые величины подач и мощность.

Коробки подач различают по способу переключения подач

1. Со сменными колесами и постоянным межцентровым расстоянием.

2. С подвижными блоками зубчатых колес.

3. С муфтами различных типов.

4. Со встречными конусами зубчатых колес и вытяжной шпонкой.

При перемещении подвижной шпонки 1 можно жестко соединять с валом II различные колеса.

1 - вал

2, 3 - зубчатые колеса

4 -ось

5 - шпонка

6 - пружина

7 -муфта

8 - шайба

Шпонка 5 может качаться на оси 4 муфты 7, которая перемещает шпонку в осевом направлении. Пружина 6 удерживает шпонку в шпоночном пазу зубчатого колеса. Шайба 8 исключает одновременное включение 2-х зубчатых колес.

Достоинства: Позволяет осуществлять переключение на ходу.

Недостатки:

1. Более сложная конструкция.

2. Невысокий КПД, т.к. в зацеплении находятся все зубчатые колеса

3. Низкая жесткость конструкции из-за больших зазоров между шпонкой и пазом вала и между шпонкой и шпоночным пазом колеса.

4. Такой механизм применяется для передачи небольших крутящих моментов.

5. Зубчатые колеса ведомого вала быстро изнашиваются

Такие коробки подач применяются в сверлильных станках. В одном ряду можно расположить до 10-ти передач.

5. С конусом зубчатых колес и накидной шестерней (конус Нортона).

При перемещении корпуса по валу II накидное колесо Z0 можно поочередно вводить в зацепление с колесами установленными на валу I.

I - ведущий вал; II - ведомый вал

При перемещении корпуса по валу II накидное колесо Z0 можно поочередно вводить в зацепление с колесами, установленными на валу I.

I - ведущий вал;

II - ведомый вал

Передача движения с ведущего на ведомый вал осуществляется через зубчатое колесо 2, вращающееся на пальце 5 рычага 4, который может

подниматься или опускаться, тем самым колесо 2 либо входит в зацепление с колесом 3 либо расцепляется с ним.

Недостатки:

1. Невысокий КПД, т.к. в работе постоянно участвует промежуточное звено.

2. Более сложная конструкция.

3. Под действием распорной силы, возникающей в зубчатом зацеплении механизм может разомкнуться, поэтому для фиксации рычага требуются дополнительные устройства.

4. Механизм служит для передачи небольших крутящих моментов.

5. Малая жесткость.

Применяется в токарно-винторезных станках. В одном ряду можно расположить до 12 передач.

При К передаче требуется К + 2 колеса.

6. Коробка подач в форме гитары сменных колес.

Гитара - узел станка, предназначенный для изменения скорости подач. Гитары сменных колес дают возможность настраивать подачу с любой степенью точности.

а, в, с, d - числа зубьев сменных колес.

Для правильного подбора сменных колес необходимо выполнить условие сцепляемости.

а + в>с + 22 - должны выполняться

с + d > в + 22 одновременно.

Каждую гитару снабжают определенным комплектом сменных зубчатых колес.

Сменные колеса подбирают различными способами. Самый простои способ разложение на множители.

![]()

Условие сцепляемости выполнено

Реверсивные механизмы

Служат для изменения направления движения. Они имеют различные конструкции.

1. С подвижными блоками и промежуточным

2. С различными типами сменных муфт и промежуточным колесом. колесом.

3. Конический трензель.

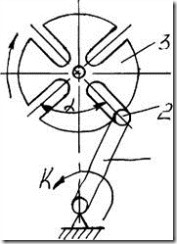

Мальтийский механизм.

Применяется для периодических поворотов рабочих органов станка на требуемый угол.

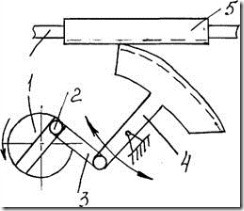

При непрерывном вращении кривошипа 1 палец 2 периодически входит в пазы мальтийского диска 3 и поворачивает его на угол α.

При непрерывном вращении кривошипа 1 палец 2 периодически входит в пазы мальтийского диска 3 и поворачивает его на угол α.

![]()

Храповый механизм.

Служит для преобразования непрерывного вращательного движения в прерывистое и для поворота на требуемый угол.

|

При непрерывном вращении кривошипного диска 1 палец 2 сообщает шатуну 3 возвратно-поступательное движение. Шатун поворачивает рычаг 4 влево-вправо. При повороте вправо собачка 5 скользит по зубьям храпового колеса 6. При повороте влево собачка попадает в межзубую впадину и поворачивает храповое колесо на требуемый угол, зависящий от радиуса кривошипного диска.

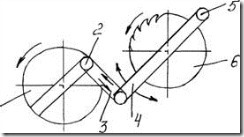

Кулисный механизм.

Служит для преобразования вращательного движения в возвратно-поступательное.

При непрерывном вращении кривошипного диска 1 палец 2 сообщает кулисе 3 возвратно-вращательное движение, а кулиса через палец 4 сообщает рабочему органу 5 возвратно-поступательное движение.

Применяется в зубодолбежных станках.

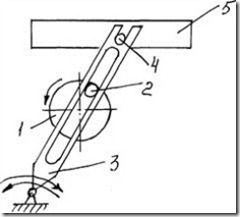

Кривошипно-шатунный механизм.

Служит для преобразования вращательного движения в возвратно-поступательное.

|

От вращения кривошипного диска 1 с радиально подвижным пальцем 2 движение через раздвижной шатун 3, качающийся рычаг 4 с зубчатым сектором передается круглой рейке 5, закрепленной на шпинделе 6. За счет радиального перемещения пальца 2 можно регулировать ход шпинделя 6, а за счет изменения длины шатуна 3 - крайние положения инструмента, закрепленного в шпинделе.

Применяется в долбежных и поперечно-строгальных станках.

Этот механизм обеспечивает хорошую плавность движения рабочего органа станка, однако имеет неравномерную скорость рабочего хода.

Кулачковые механизмы.

Служат для преобразования вращательного движения в поступательное.

Служат для преобразования вращательного движения в поступательное.

Применяются в основном на автоматах.

1 - дисковый кулачок

2 -палец

3 - пружина, обеспечивающая постоянный контакт пальца

с рабочей поверхностью кулачка.

Блокировочные механизмы.

Предназначены для предотвращения одновременного включения нескольких механизмов, совместная работа которых недопустима

а) б)

б)

Рисунок, а - нейтральное положение в котором можно включать или рукоятку 1 или рукоятку 2.

Рисунок, б - рукоятка 1 включена, а рукоятка 2 заблокирована

Предохранительные устройства

Служат для предохранения станка от перегрузок. Они подразделяются на электрические, гидравлические и механические или комбинированные. Особенно широко применяются электрические предохранительные устройства и предохранительные муфты. Из механических предохранительных устройств наибольшее распространение получили срезные штифты и шпонки, падающие червяки.

Ограничители хода.

Устанавливаются для того, чтобы движущаяся часть станка не доходила до опасного конечного положения.

Устанавливаются для того, чтобы движущаяся часть станка не доходила до опасного конечного положения.

Салазки 2 при встрече с жестким упором 1 останавливается, и фрикционная муфта 3 начинает буксовать. Так продолжается до тех пор, пока не будет выключен электродвигатель или салазки не будут отведены от упора.

Тормозные устройства.

Применяются для остановки или замедления движения отдельных механизмов станка.

После выключения станка отдельные механизмы движутся по инерции. Это время называется временем выбега.

Для уменьшения времени выбега на быстроходных валах станков устанавливают различные тормозные устройства.

Торможение может осуществляться механическими, электрическими и пневматическими средствами.

Основными видами механических тормозов являются ленточные и колодочные тормоза.

Шкив - чугунный, лента - асбестомедная.

При выключении станка лента 2 прижимается к шкиву 1 и за счет силы трения обеспечивается торможение.

У колодочного тормоза колодки 1 и 6 соединены общей тягой 3, длину которой можно регулировать рейкой 2, устанавливая тем самым необходимый зазор между колодками и шкивом 7 для нерабочего положения. В процессе торможения колодки стягиваются тягой 4 от приводного механизма 5.

Механизмы суммирования движений

Планетарные передачи.

Планетарной называют зубчато-реечную передачу, в которой часть зубчатых колес (сателлитов) перемещается со своими осями относительно центрального колеса вместе с водилом.

Звено, на котором установлены зубчатые колеса с подвижными осями, называется водилом.

Сателлит - это зубчатое колесо с подвижной осью вращения, которое одновременно вращается вокруг своей оси и совершает движение вместе с водилом.

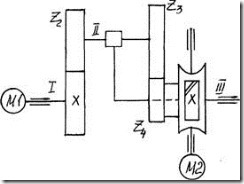

Планетарная передача с цилиндрическими колесами.

М1 и М2 - двигатели

I - центральная ось

II - подвижная ось

III - водило

Z1 и Z4 - центральные колеса

Z2 и Z3 - сателлиты.

При включении М1, Z1 вращает Z2. Z2 обкатывается вокруг Z1 и одновременно с ним Z3 обкатывается вокруг неподвижного Z4, водило получает некоторое количество движений. Если дополнительно включить М2, через червячную передачу начинает вращаться Z4, которое вращает Z3 следовательно водило сообщается дополнительное движение.

Планетарные передачи с коническими колесами (дифференциальные механизмы).

У этих передач из трех звеньев любые два могут быть ведущими, а третье - ведомым. Дифференциал состоит из центральных колес Z1 и Z4, сателлитов Z2 и Z3 и водила 1. Как правило, зубчатое колесо Z4 вращается с большей частотой, а колесо Z1 - с меньшей. Вращение колесу Z1 передается от червячной пары 2.

Муфты

Муфты служа для постоянного или периодического соединения двух соосных валов и для передачи при этом вращения от одного вала к другому.

Различают муфты постоянные, служащие для постоянного соединения валов; сцепные, соединяющие и разъединяющие валы во время работы; предохранительные, предотвращающие аварии при внезапном превышении нагрузок; муфты обгона, передающие вращение только в одном направлении.

Постоянные муфты.

Применяют в тех случаях, когда нужно соединить два вала, которые в процессе работы не разъединяются. При этом валы могут быть соединены жестко или с помощью упругих элементов.

Сцепные муфты

Применяют для периодического соединения валов, например, в приводе главного движения или приводе подач станков.

В станках часто применяются сцепные кулачковые муфты в виде дисков с торцовыми зубьями-кулачками и зубчатые муфты.

В станках часто применяются сцепные кулачковые муфты в виде дисков с торцовыми зубьями-кулачками и зубчатые муфты.

Зубчатые колеса насаженные на вал I находятся в постоянном зацеплении с зубчатыми колесами насаженными на ведомые валы II и III. Подключение валов II и III к ведущему, производится муфтами КМ1 и КМ2

1 - зубчатое колесо

2 - втулка, запрессованная в отверстие

зубчатого колеса

3 - вал

4 - стопорное кольцо

5 - кулачковый венец

6 - кулачковая муфта

В зависимости от точности изготовления кулачков различают точные и неточные кулачковые муфты. У точных муфт передача крутящего момента осуществляется несколькими кулачками, у неточных - одним кулачком.

Недостатком сцепных муфт является то, что при больших разностях скоростей вращения ведущего и ведомого элементов, муфты нельзя включить.

Фрикционные сцепные муфты.

Имеют тоже назначение, что и кулачковые. Фрикционные муфты можно включать при любых разностях скоростей вращения элементов муфты. У них при перегрузках ведомое звено может проскальзывать и тем самым предотвращать аварию. Наличие нескольких поверхностей трения дает возможность передавать значительные крутящие моменты при относительно малых величинах давления на поверхностях трения дисков.

Применяются механические и электрические фрикционные муфты. Из электрических фрикционных муфт большое применение нашли электромагнитные муфты.

Предохранительные муфты.

Предназначены для предохранения механизмов станка от аварий при перегрузках. У муфт (рис. а, б) предохраняющим звеном является штифт 1, сечение которого рассчитывают в зависимости от передаваемого крутящего момента. При перегрузках этот штифт срезается, происходит разрыв соответствующей кинематической цепи и тем самым предотвращает повреждение деталей станка.

Муфта обгона

Предназначены для передачи крутящего момента при вращении звеньев кинематической цепи в заданном направлении и для разъединения звеньев при вращении в обратном направлении, а также для сообщения валу двух различных движений (медленного - рабочего и быстрого - вспомогательного), которые осуществляются по двум отдельным кинематическим цепям. Муфта обгона позволяет включать цепь быстрого хода, не выключая цепи рабочего движения.

В качестве муфты обгона можно использовать храповые механизмы (рис. а) и муфту роликового типа (рис. б).

Вал 2 вращается от вала 1 через конические колеса Z3/Z4 и храповый механизм (колесо Z4 свободно посажено на валу 2). Если одновременно включить цепь быстрого хода через передачу Z1/Z2, то вал 2 вместе с храповым колесом 4 будет вращаться быстрее зубчатого колеса Z4 и собачка 3 будет проскальзывать.

1- корпус

1- корпус

2 - кольцо

3 - ролик

4 - штифт

5 - пружина

Если ведущей частью является кольцо 2, то при вращении против часовой стрелки ролики увлекаются трением в узкую часть выемки и заклиниваются кольцом и корпусом муфты. В этом случае корпус 1 и связанный с ним вал будут вращаться с угловой скоростью кольца 2. Если при продолжающемся движении кольца 2 против часовой стрелки валу и корпусу 1 сообщить движение по другой кинематической цепи, направленное в ту же сторону, но имеющее скорость, большую по величине, чем скорость кольца 2, то ролики переместятся в широкую часть выемки и муфта окажется расцепленной. При этом детали 1 и 2 будут вращаться каждая со своей скоростью.

Ведущим элементом может быть любая из деталей 1 и 2. Если ведущим является корпус, то муфта сцепляется при его вращении по часовой стрелке или когда корпус, вращаясь в этом направлении, опережает кольцо.

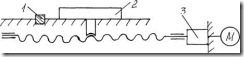

Методика кинематической наладки металлорежущих станков

Кинематическая наладка станка заключается в согласовании движений исполнительных органов. Методика наладки одинакова для большинства станков и не зависит от их сложности. Для примера рассмотрим наладку токарно-винторезного станка на нарезание резьбы.

Чтобы нарезать резьбу на заготовке 1, необходимо сообщить суппорту 3 с резцом 2 продольную подачу вдоль оси заготовки, согласованную с частотой вращения шпинделя 5. Следовательно, нужно рассчитать две кинематические цепи: скоростную (цепь главного движения) и нарезания резьбы.

Рассмотрим кинематическую цепь главного движения. Шпиндель 5 с заготовкой 1 получает вращение от электродвигателя через ременную передачу и три пары зубчатых колес. Частоту вращения шпинделя рассчитывают по формуле

![]()

где V- скорость резания, м/мин (выбирается по справочнику режимов резания)

d - диаметр заготовки, мм.

Составим уравнение кинематической цепи от электродвигателя к шпинделю при условии, что шпиндель должен вращаться с частотой

где n - частота вращения вала электродвигателя, мин-1;

0,985 - коэффициент, учитывающий скольжение ремня.

Уравнение можно представить в общем виде:

![]()

где iпост - постоянное передаточное отношение характеризующее цепь,

iсм - сменное передаточное отношение механизма наладки.

В рассматриваемой кинематической цепи известны все величины, за исключение сменных колес а - в, являющихся механизмом наладки.

Подставив численные значения, получим

![]()

откуда

![]()

так как

![]()

Определим значение

![]()

Определим колеса а и b и тем самым произведем наладку цепи главного движения. Затем приступим к наладке кинематической цепи движения подачи или цепи нарезания резьбы. Резец 2, укрепленный на суппорте 3, получает движение от ходового винта 4, который приводится во вращение от шпинделя 5 через пару цилиндрических колес, две пары конических колес и сменные зубчатые колеса с – d и е-f.

Составим уравнение кинематического баланса, исходя из условия, что за один оборот шпинделя резец переместится вдоль оси заготовки на величину шага Рр нарезаемой резьбы

В общем виде это уравнение будет выглядеть следующим образом:

![]()

откуда

где Рр - шаг нарезаемой резьбы; Рх.в. - шаг ходового винта,

В рассматриваемой цепи

![]()

откуда

![]()

Подобрав сменные колеса c – d, e – f, произведем наладку цепи движения подачи. При кинематической наладке станков необходимо:

1. Выяснить характер движения рабочих органов и их согласованность;

2. Выявить все кинематические цепи станка;

3. Составить уравнение кинематической цепи, связывающих попарно рабочие органы станка;

4. Определить передаточные отношения механизма наладки и подобрать в соответствии с ними сменные зубчатые колеса или другие элементы наладки.

Пример. Настроить станок по следующим данным: n = 240 мин-1; Рр = 4 мм; А=В = 80

Решение:

Проверяем условие сцепляемости

Станки с программным управлением

Программное управление (ПУ) – это совокупность команд, обеспечивающих функционирование рабочих органов станка в заданной последовательности. Все без исключения станки с ПУ работают по программе. В одних случаях программа находится в памяти рабочего органа, в других - задается при помощи материальных аналогов (эталонной детали, копира или кулачков). Изготовление материальных аналогов и переналадка таких станков требует высокой квалификации и больших затрат времени, поэтому такие станки применяются в крупносерийном производстве.

В мелкосерийном производстве, которое занимает до 80% широко применяются станки с ПУ в которых программа записывается на программоносителе, в качестве которых применяют перфоленту, магнитный диск, программируемый контроллер.

На программоносителях программа может записываться в кодированном и декодированном виде. Изготовление программы и переналадка станков не требует высокой квалификации и не отнимает много времени.

Станки с ПУ классифицируются также как и станки с ручным управлением.

В обозначении моделей станков с ПУ после цифр пишутся следующие буквы:

Ц - станки с цикловым программным управлением (ЦПУ)

Ф - станки с числовым программным управлением (ЧПУ)

Т - станки с оперативной системой ЧПУ.

В станках с ЦПУ технологическая информация записывается на программоносителе, а геометрическая - устанавливается при помощи переставных упоров. Установка и выверка упоров при наладке отнимает много времени поэтому станки с ЦПУ применяют в крупносерийном производстве.

В станках с ЧПУ вся информация записывается на программоносителе.

В станках с оперативной системой ЧПУ информация набирается оператором непосредственно на рабочем месте при помощи клавиатуры, расположенной на мини ЭВМ.

Цикловое программное управление.

Системой циклового программного управления (ЦПУ) называют такую систему программного управления, в которой полностью или частично программируются цикл работы станка, режимы обработки и смена инструмента, а величина перемещений рабочих органов задается с помощью предварительно налаживаемых упоров.

Цикл работы станка - это совокупность всех движений, необходимых для обработки заготовок и выполняемых в определенной последовательности.

Системой ЦПУ оснащают токарно-револьверные, токарно-копировальные, копировально-фрезерные, алмазно-расточные и другие станки. Системы ЦПУ используют в автоматических линиях с использованием ЭВМ дня диагностики и планирования работы линии, а также для управления промышленными роботами.

Функциональная схема системы ЦПУ

В схему входят: программатор циклов, схема автоматики, исполнительное устройство и устройство обратной связи.

Программатор циклов состоит из блока задания программы 1 и блока поэтапного ввода программы 7. Из блока задания программы 1 информация поступает в схему автоматики, состоящую из схемы управления циклом работы станка 2 и схемы преобразования сигналов контроля 6. Схема автоматики согласует действия программатора циклов с исполнительными элементами станка и датчиком обратной связи, может выполнять ряд логических функций. Схему автоматики в системах ЦПУ чаще всего строят на электромагнитных реле. Из блока 2 сигналы поступают в исполнительное устройство, обеспечивающее отработку заданных программой команд.

Исполнительное устройство состоит из исполнительных элементов 3 (приводы, муфты и т.д.) и рабочих органов станка 4 (суппорт, насосы, столы, револьверные головки). Рабочие органы отрабатывают этап программы, а датчик 5 контролирует окончание отработки и дает команду блоку 7 через блок 6 на переключение следующего этапа программы.

Программаторы циклов.

Состоят из блока задания программы и блока поэтапного ввода программы. Блок задания программы запоминает и вводит в систему полную программу, блок поэтапного ввода программы предназначен для последовательного считывания этапов программы и ввода их в систему для отработки.

Наиболее распространенным программатором электрического типа является штекерная панель. Программа на штекерной панели задается вручную, станок в этот период простаивает. Для безопасного и быстрого набора программ может быть использован накладной бумажный шаблон. Шаблон накладывают на штекерную панель, а штекеры вводят в гнезда через отверстия в шаблоне. Пробитые в соответствии с программой.

Распространенным программатором механического типа являются кулачковые командоаппараты и программаторы с перфолентами.

Кулачковые командоаппараты – это программаторы механического типа с кинематическим заданием программы. В гнезда барабана 2 командоаппарата закладывают шарики или штифты 1, которые при его повороте воздействуют на электрические контакты или конечные выключатели 3, включая цепи соответствующих исполнительных органов. Барабан приводится во вращение храповым механизмом с электромагнитом или шаговым двигателем.

Программаторы с перфолентами или перфокартами применяют при большом объеме информации. Считывание программы осуществляется либо электромеханическим способом, либо фотоэлементами.

Наиболее удобным являются универсальные системы ЦПУ, построенные с использованием микроэлектроники. К таким системам относятся программируемые контроллеры.

Программируемый контроллер - это управляющая логическая машина последовательного действия, созданная на базе вычислительной техники, релейной бесконтактной автоматики и ЦПУ оборудованием. Они надежны, долговечны, имеют небольшие габариты, обеспечивают возможность быстрого изменения программы, легко специализируются в зависимости от конкретной обработки.

Программируемый контроллер (ПК) состоит из центрального процессора 1 (управляющего устройства), постоянного запоминающего устройства 2, входного 3 и выходного 4 устройств и сканатора 5 (генератора импульсов). К контроллеру можно подключить программную панель 6 (загрузчик программ), содержащую декадные переключатели и клавиши. Программу вводят последовательно нажатием клавишей с обозначением логических элементов. В режиме записи программа записывается в устройство 2 и запоминается в нем. В режиме работы сканатор 5 поочередно подключает к процессору 1 входное и выходное устройства. В процессоре 1 согласно программе производятся заданные логические операции. К контроллерам могут подключаться дисплеи, накопители на магнитных кассетах, печатающие устройства, регистрирующие состояние оборудования, затраты основного и вспомогательного времени, аварийные ситуации и т.д.

Числовое программное управление

Классификация систем ЧПУ

Система ЧПУ (СЧПУ) - совокупность методов устройств, обеспечивающее ЧПУ станков.

Устройство ЧПУ (УЧПУ) - составная часть СЧПУ, выдающая команды на выполнение конкретного действия.

СЧПУ различают по следующим признакам:

I. По назначению

1. Прямоугольные (Ф1) - позволяют обрабатывать простые прямоугольные профили. Управление ведется поочередно по каждой координате.

2. Позиционные (Ф2) - обеспечивают точные ускоренные перемещения рабочих органов от позиции к позиции (движение позиционирования).

3. Контурные (непрерывные) (ФЗ) - обеспечивают обработку сложных профилей. Управление ведется по нескольким координатам.

4. Комбинированные (универсальные) (Ф4) - обеспечивают обработку сложных профилей деталей по нескольким координатам одновременно, точное позиционирование ускоренных перемещений.

II. По способу записи программы

1. Кодированном

2. Декодированном виде

III. По количеству одновременно управляемых координат

1. По одной

2. по двум

3. по трем и т.д.

IV. По виду применяемого привода

1. Ступенчатые

2. Бесступенчатые

3. Следящие

V. По количеству потоков информации

1. Не замкнутые (один поток информации)

2. Замкнутые (два потока информации)

3. Адаптивные (многопоточные).

Блок схема незамкнутой СЧПУ.

Пл - перфолента с потоком информации;

СУ - считывающее устройство; УУ - устройство управления;

ИД - исполнительный двигатель;

ИМ - исполнительный механизм.

Точность детали зависит от исполнительного двигателя (ИД) и исполнительного механизма (ИМ).

Блок схема замкнутой СЧПУ.

БС - блок сравнения

ДШ - дисшефратор

ДОС - датчик обратной связи, замеряющий истинную величину перемещения исполнительного механизма (ИМ).

Адаптивные (самоустанавливающиеся) многопоточные (много потоков информации) имеют большое количество датчиков обратной связи (ДОС), которые фиксируют переменные условия возникающие в процессе резания (износ инструмента, температурная деформация и т.д.).

Конструктивные особенности станков с ЧПУ.

По сравнению со станками с ручным управлением станки с ЧПУ должны обладать повышенной жесткостью и точностью. Жесткость достигается за счет увеличения ребер жесткости станин, стоек и других корпусных деталей. Кроме того, станины и стойки можно изготавливать из полимерного бетона или природного гранита.

Точность увеличивается за счет увеличения точности деталей и сборки.

Шпинделя для станков с ЧПУ изготавливают из сталей типа 40Х. На них должны быть предусмотрены места для установки ДОС и другой контрольно измерительной аппаратуры.

В качестве опор шпинделей применяются подшипники более высокого класса точности. Направляющие скольжения для уменьшения силы трения напыляют фторопластом. Широко применяются направляющие качения. Каждый вид передаваемого движения имеет отдельный двигатель. Движение от двигателя передается минимальным количеством кинематических пар. Для передачи движения широко применяются беззазорные передачи, в которых можно выбирать образующийся в процессе работы зазор.

В приводах главного движения при ступенчатом регулировании применяются асинхронные двигатели в сочетании с автоматическими коробками скоростей.

Для бесступенчатого регулирования применяются двигатели с терристорным регулированием и высокомоментные двигатели. В приводах подач применяются высокомоментные двигатели постоянного тока и шаговые двигатели. Для закрепления инструментов широко применяются многопозиционные револьверные головки, а для хранения инструментов применяются инструментальные магазины. Смена инструментов производится автоматически.

Программоносители СЧПУ.

В станках с ЧПУ программа работы станка записывается условным кодом. В качестве программоносителей применяются перфоленты, перфокарты, магнитные ленты и магнитные диски. Эта программа считывается и преобразуется в электрические импульсы, которые затем используются для управления движением исполнительных органов станка. В виду того, что программа для обработки конкретной детали записывается заранее и благодаря возможности быстрой смены программоносителя, станок с ЧПУ позволяет за короткое время осуществить переналадку на обработку другой детали.

Код ISO - 7 bit является семизначным кодом и позволяет позиционировать 128 символов. Код рассчитан на 8-ми дорожечную перфоленту шириной 25,4 мм. Для кодирования информации используются 7 дорожек, восьмая предназначена для контроля считывания информации и дополняет количество пробивок в строке до четного числа.

Для переноса кодированной информации на перфоленту используются устройства подготовки данных.

Устройство включает:

1. Стол оператора

2. Электронную тумбу с пультом управления.

В столе оператора размещаются: перфоратор для перемещения ленты и пробивки информационных отверстий; фотосчитывающее устройство и электрифицированную пишущую машинку.

Оси координат станков с ЧПУ.

Стандартом ISO - К841 для всех типов станков принято считать ось шпинделя - ось Z.

За положительное направление принимают - перемещение инструмента от заготовки. Остальные оси координат определяют пользуясь правилом «правой руки».

X, Y, Z - основные (первичные) координаты

U, V, W - вторичные координаты

Р, Q, R - третичные координаты

А, В, С - круговые координаты

За положительное направление принимают вращение по часовой стрелке, если смотреть вдоль положительного направления оси координат.

Если перемещается не инструмент, а заготовка, то координаты обозначают Х/, Y/ А/, В/ и т.д. В этом случае знаки надо поменять на противоположные.

Токарные станки

Предназначены для обработки наружных, внутренних, цилиндрических, конических, фасонных и торцовых поверхностей заготовок, а также для нарезания резьб.

Станки различают по большому количеству признаков: автоматы и полуавтоматы; универсальные, одно и многошпиндельные; горизонтальные и вертикальные; револьверные, карусельные и т.д.

Основными параметрами токарного станка являются наибольший диаметр обрабатываемой заготовки над станиной и наибольшее расстояние между центрами.

Токарно-винторезный станок отличается от токарного наличием ходового винта.

Токарно-винторезный станок модели 16К20.

Станок предназначен для выполнения различных токарных работ, а также для нарезания резьб: метрической, дюймовой, питчевой, модульной и специальной.

Наибольший диаметр обрабатываемой заготовки Dmax=400 мм, наибольшие длины обрабатываемой заготовки 710,1000, 1400, 2000 мм.

Основные узлы.

По направляющим станины перемещаются суппорт и задняя бабка Передняя бабка смонтирована неподвижно, в ней размещена коробка скоростей. Задняя бабка служит для поддержания заготовки при работе в центрах, а также для закрепления инструмента, предназначенного для обработки отверстий. Коробка подач должна обеспечивать включение, выключение, реверсирование подачи и регулирование ее величины. Фартук предназначен для преобразования вращательного движения ходового вала и ходового винта в прямолинейное поступательное движение суппорта. Суппорт служит для перемещения закрепленного в резцедержателе инструмента.

Главное движение - вращение шпинделя с заготовкой.

Продольная подача - перемещение суппорта по направляющим станины.

Поперечная подача - перемещение салазок по направляющим суппорта.

Вспомогательные движения - ускоренные перемещения суппорта и салазок автоматически и вручную, перемещение задней бабки и т.д.

Приспособления для токарных станков можно разделить на два вида:

1. Приспособления, предназначенные для крепления деталей (патроны самоцентрирующие и поводковые, хомутики, упорные центры, люнеты и оправки).

2. Приспособления для крепления инструмента (переходные втулки, инструментальные блоки, механические воротки)

При включении М1 влево шпиндель вращается против часовой стрелки, количество ступеней частот вращений 24. При включении М1 вправо шпиндель вращается по часовой стрелке – число ступеней 12.

УКБ движения подач

При гладком точении подачи обеспечиваются при помощи ходового винта XVIII, включаются муфты М3 и М4. Движение подач кинематически связано с вращением шпинделя.

1об → S, мм/об

Продольная подача

Поперечная подача

Б7, Б8, Б9 - подвижные блоки обеспечивают 16 величин подач.

М0 - обгонная муфта

М6 - предохранительная муфта

Остальные муфты сцепные.

Для увеличения подач в 2, 4, 8, 16, 32 раза Б5 перемещаем вправо и вводим в зацепление колеса 45/45.

Нарезание резьб.

На станке можно нарезать метрическую, модульную, дюймовую, питчевую резбы. Резьбы отличаются друг от друга профилем, шагом и характеристикой.

При нарезании резьб за один оборот шпинделя суппорт должен перемещаться на величину шага нарезаемой резьбы. Продольная подача при нарезании резьб обеспечивается ходовым винтом.

Метрическая резьба - включаются муфты М3, М4, М5 в гитаре постоянные колеса.

Токарно-револьверные станки

Применяются в серийном и крупносерийном производстве для обработки заготовок сложного профиля.

Обработка ведется последовательно или параллельно различными режущими инструментами. Инструменты предварительно настраивают на размер, что значительно сокращает вспомогательное время.

Отличаются от токарно-винторезного станка наличием револьверного суппорта, установленного вместо задней бабки. На револьверном суппорте располагается револьверная головка (РГ).

РГ может иметь вертикальную или горизонтальную ось вращения. На каждой позиции РГ можно закрепить один инструмент, а при наличии приспособления -несколько.

РГ с горизонтальной осью вращения имеет цилиндрическую форму, число гнезд под инструмент до 32. Они имеют малую жесткость и применяются в легких станках

РГ с вертикальной осью вращения имеют призматическую форму, число граней 6-8. Они имеют высокую жесткость и применяются в средних и тяжелых станках.

Изменение скоростей и подач на станках производится при помощи командных аппаратов или при помощи предварительного набора

Зажим заготовки производится при помощи цангового патрона

По назначению станки делятся на:

1. Универсальные

2. Специализированные

По виду обрабатываемой заготовки на:

1. Прутковые

2. Патронные

3. Патронно-прутковые.

Основными параметрами, характеризующими станки для прутковой работы, являются наибольший диаметр обрабатываемого прутка или диаметр отверстия шпинделя, а в станках для патронной работы - наибольший диаметр обрабатываемой в патроне заготовки над станиной и над суппортом.

Токарно-револьверный станок модели 1П365

Применяется для обработки прутков Dmax = 65 мм и штучных заготовок 500 мм.

Основные узлы:

Станина (А), передняя бабка с горизонгальным шпинделем (В), коробка подач (Б), суппорт с салазками и резцедержателем (Г), револьверный суппорт с шестипозиционной РГ и шестигранным барабаном, на котором располагаются передвижные упоры ограничивающие длину хода (Д). Длина хода суппорта и салазок также устанавливается при помощи упоров.

Главное движение - вращение шпинделя с заготовкой.

Продольная подача - перемещение суппортов по направляющим станины.

Поперечная подача - перемещение салазок по направляющим суппорта.

Вспомогательные движения - ускоренное перемещение салазок автоматически и вручную.

УКБ главного движения

nдв., мин-1 → nшп., мин-1

![]()

УКБ движения подач

1об.шп → S, мм/об

![]()

Sпрод - продольная подача суппорта, мм/об

Sпопер - поперечная подача суппорта, мм/об.

Если вместо блоков Б3 и Б4 включить блоки Б5 и Б6, то будет обеспечиваться продольная подача револьверного суппорта.

УКБ ускоренных перемещений

![]()

При включении М9 перемещается суппорт, а при включении М10 револьверный суппорт.

Карусельные и лобовые станки

Карусельные станки применяют для обработки тяжелых деталей большого диаметра, но сравнительно небольшой длины. На них можно производить почти все токарные, а при наличии специальных приспособлений также фрезерные и шлифовальные работы.

Основными параметрами являются наибольший диаметр и высота обрабатываемой заготовки.

Токарно-карусельные станки изготавливают двух типов: одностоечные и двухстоечные . Станки с планшайбой диаметром до 1600 мм обычно одностоечные, а станки с планшайбой большего диаметра - двухстоечные.

Обрабатываемая заготовка закрепляется на планшайбе вращающейся в горизонтальной плоскости.

В единичном производстве и на ремонтных работах применяют лобовые токарные станки, в которых планшайба вращается в вертикальной плоскости. Задней бабки станки не имеют.

В обозначении модели последние цифры указывают на номер планшайбы по которому по справочнику определяют диаметр.

Двухстоечный карусельный станок модели 1553.

Применяется для обработки заготовок Dmax = 2300 мм.

Основные узлы:

Станина (И), вертикальный шпиндель с планшайбой., две стойки (Е,К), траверса (В), портал (Д), боковой суппорт с салазками и резцедержателем (3), два верхних суппорта: правый (Г) с салазками и пятипозиционной РГ и левый (Б) с салазками и резцедержателем.

Главное движение - вращение планшайбы с заготовкой.

Вертикальная подача - перемещение бокового суппорта по направляющим стоики и салазок по направляющим верхнего суппорта

Горизонтальная подача - перемещение верхних суппортов по направляющим траверсы и салазок по направляющим бокового суппорта

Вспомогательные движения - ускоренное перемещение салазок и суппортов автоматически и вручную, перемещение и фиксация траверсы, поворот верхнего левого суппорта на требуемый угол для обработки конуса вручную.

УКБ главного движения

nдв., мин-1 → nшп., мин-1

![]()

УКБ движения подач

Каждый суппорт имеет одинаковые индивидуальные коробки подач

УКБ для верхнего правого суппорта

1об.пл → S, мм/об

i - передаточное отношение коробки подач с подвижными блоками и кулачковыми муфтами.

Ускоренные перемещения суппорта и салазкам осуществляются при помощи отдельных асинхронных двигателей или вручную при помощи маховичков.

Перемещение траверсы также обеспечивается отдельным двигателем через червячные и винтовые передачи. После перемещения траверса фиксируется при помощи двигателя, червячной и винтовой передачи, системы рычагов. При помощи червячной передачи 1 - 300 вручную поворачивается левый верхний суппорт.

Назначение, классификация и конструктивные особенности станков с ЧПУ

Применяются для обработки заготовок типа тел вращения и для нарезания резьб по программе.

Станки различают по следующим признакам

I. По компановке

1. горизонтальные

2. вертикальные

3. наклонные

П. По степени шероховатости обработанной поверхности

1. для черновой

2. для чистовой

3. для получнетовой

III. По виду обрабатываемой заготовки

1. патронные - короткие заготовки

2. центровые - длинные заготовки

3. патронно-центровые - короткие и длинные заготовки

4. карусельные - заготовки больших диаметров.

Станки должны обладать повышенной жесткостью и точностью.

Каждый вид передаваемого движения имеет отдельный двигатель. Движения передаются при помощи коротких кинематических цепей в которых широко используются беззазорные передачи.

Для закрепления инструментов применяются многопознцнонные револьверные головки. Для хранения инструментов применяются инструментальные магазины. Смена инструментов производится автоматически. Станки оснащаются контурными системами ЧПУ.

Токарный станок с ЧПУ модели 16К20ФЗ

Станок предназначен для обработки наружных и внутренних поверхностен заготовок типа тел вращения. Станок выпускают на базе станка 16К20. Класс точности станка П.

Наибольший диаметр обрабатываемой заготовки над станиной Dmax = 400 мм, наибольшая длина Lmax = 1000 мм.

Станок оснащают различными устройствами ЧПУ. Модификация станка 16К20ФЗ в зависимости от комплектации устройств ЧПУ имеют различные индексы.

Например, станок 16К20ФЗС5 работает с устройством Н22-1М, станок 16К20ФЗС18 - с устройством 2У-22.

Система ЧПУ -контурная. Программоноситель-перфолента.

Основные узлы: станина, передняя бабка, задняя бабка, суппорт с РГ.

Главное движение- вращение шпинделя с заготовкой.

Продольная подача (Z)-перемещение суппорта по направляющим станины.

Поперечная подача (X)- перемещение салазок по направляющим суппорта.

Вспомогательные движения - ускоренные перемещения салазок и суппорта, периодический поворот РГ.

УКБ главного движение

nдв.М1, мин-1 → nшп., мин-1

![]()

УКБ продольной подачи

nдв.М2, мин-1 → Sпрод, мм/мин

![]()

УКБ поперечной подачи

nдв.М3, мин-1 → Sпоп, мм/мин

![]()

М2 и М3 – шаговые двигатели, которые обеспечивают бесступенчатое регулирование подач и высокую точность перемещения.

УКБ поворота РГ

nдв.М5, мин-1 → nРГ., мин-1

![]()

Перед началом поворота РГ перемещается в осевом направлении и освобождается от фиксатора, в качестве которого служит плоскозубчатая муфта М7.

При нарезании резьб необходимо согласовать два движения

1 об/мин → Sпрод = Р мм/об,

где Р- шаг нарезаемой резьбы.

Это согласование обеспечивается датчиком, который связан со шпинделем через беззазорную прямозубую передачу 60/60.

Иногда вместо шаговых двигателей устанавливают двигатели постоянного тока с террнсторным регулированием. В этом случае точность перемещения обеспечивается ДОС.

Токарный станок с ЧПУ модели 16К20Т1

Отличие от станка модели 16К20ФЗ - оснащен оперативной системой ЧПУ, которая расположена на суппорте станка.

Оперативная система ЧПУ типа электроника НЦ 31 обеспечивает работу станка без программоносителей, имеет память для хранения нескольких программ. Оператор путем нажатия клавиш набирает нужную программу или вызывает готовую, заранее записанную, из памяти. Для обеспечения программы в НЦ 31 заложены стандартные циклы обработки и нарезание резьбы.

УКБ главного движение

nдв.М1, мин-1 → nшп., мин-1

Токарный станок модели 1А734ФЗ.

Это полуавтомат с ЧПУ предназначен для черновой и чистовой обработки наружных и внутренних поверхностей заготовок типа дисков, чашек, зубчатых колес и др.

Наибольший диаметр обрабатываемой заготовки до суппорта 320 мм; наибольшая высота -200 мм; число инструментов 8.

Основные механизмы и движения в станке.

Станок имеет вертикальную компоновку, которая значительно повышает его технические и эксплуатационные возможности, обеспечивает быструю переналадку на новую заготовку.

На основании А станка установлены стоики Б, по направляющим которых перемещаются два суппорта В. Каждый суппорт имеет программируемое перемещение по осям X и Z. Заготовка зажимается в патроне Г и получает главное вращательное движение. На суппорте установлены револьверные головки Д для четырех инструментов каждая.

Главное движение - вращение шпинделя с заготовкой. Вращение производится от двигателя постоянного тока с двухзонным регулированием от терристорного преобразователя. Нижний диапазон 100 - 1000 мин -1; верхний - 1000 - 2500 мин-1

УКБ главного движения

nдв.М1, мин-1 → nшп., мин-1

![]()

Переключение блока Б1 позволяет получить 29 частот вращения. Зажим заготовки осуществляется гндроцнлнндром Ц2. Круговой фотоимпульсный преобразователь Др обеспечивает соответствие между подачей режущего инструмента при нарезании резьбы и скоростью вращения шпинделя. Он же служит для контроля скорости вращения шпинделя. Блок Б1 переключается гндроцнлнндром Ц1.

Вертикальная подача (Z) -перемещение суппортов по направляющим стойки.

Перемещения осуществляются от высокомоментных двигателей М4 и М5 через полужесткую дисковую муфту.

Горизонтальная подача (X) - перемещение салазок по направляющим суппорта. Осуществляется от двигателей М2 и МЗ.

УКБ горизонтальной подачи.

nдв.М2, М3, мин-1 → Sгор, мм/мин

![]()

Револьверная головка предназначена для закрепления инструментальных державок со стандартной базирующей призмой «ласточкин хвост». РГ самодействующая, все движения обеспечиваются гидросистемой станка. Фиксация головки осуществляется полумуфтами точного индексирования с круговым зубом.

Стружкоудаление производится двумя винтовыми конвейерами от двигателя М6 через зубчатые колеса 23/47 47/47. Предусмотрен реверс для их очистки.

Устройство ЧПУ типа 2С85. Устройство контурное с линейно-круговой интерполяцией обеспечивает независимое управление по четырем координатам. По программе происходит перемещение двух суппортов по двум взаимноперпендикулярным осям, автоматическое изменение режимов резания, смена инструментов. Программоноситель 8-ми дорожковая перфолента. Дискретность отсчета по осям координат X - 0,005 мм; Z - 0,01 мм.

Токарный карусельный станок модели 1512ФЗ

Применяется для обработки заготовок Dmax = 1250 мм, высотой Нmах = 1000 мм.

Основные узлы: станина, вертикальный шпиндель с планшайбой, стойка, траверса, суппорт, салазки, пятипозиционная РГ.

Главное движение - вращение планшайбы с заготовкой.

Вертикальная подача (Z) -перемещение салазок по направляющим суппорта.

Горизонтальная подача (X) - перемещение суппорта по направляющим траверсы.

Вспомогательные движения - ускоренное перемещение суппорта и салазок, периодический поворот РГ, перемещение и фиксация траверсы.

УКБ главного движения.

nдв.М1, мин-1 → nшп., мин-1

![]()

АКС - автоматическая коробка скоростей обеспечивает управление по программе 12-тью скоростями.

i - передаточное отношение планетарного механизма, расширяющего диапазон регулирования скор остей в 2 раза.

При вращении планшайбы через ряд зубчатых колес движение передается датчику обратной связи (ДОС). Он служит для нарезания резьбы, а также для выключения станка при произвольном изменении скоростей.

УКБ горизонтальной подачи

nдв.М2, мин-1 → Sгор, мм/мин

![]()

УКБ вертикальной подачи

nдв.М3, мин-1 → Sверт, мм/мин

![]()

М2 и М3 – высокомоментные двигатели.

Точность перемещений обеспечивается ДОС.

УКБ поворота РГ

nдв.М4, мин-1 → nРГ., мин-1

![]()

УКБ перемещения траверсы

nдв.М5, мин-1 → Sтр, мм/мин

![]()

М11 - зубчатая муфта, которая служит для устранения перекоса. Фиксация траверсы производится при помощи силового цилиндра Ц1 через реечную передачу и систему рычагов.

Устройство ЧПУ типа Н55-2 обеспечивает автоматическое управление по заданной программе вертикальным суппортом и приводом главного движения. Программа записывается на 8-ми дорожковой перфоленте. Дискретность отсчета по осям X и Z равна 0,01 мм.

Токарный центровой полуавтомат с ЧПУ модели 1Б732Ф3

Предназначен для токарной обработки валов сложной конфигурации в условиях мелкосерийного и единичного производства. Большая мощность и жесткость станка позволяет обрабатывать заготовки с большими припусками. На станке производят обточку цилиндрических., конических, сферических поверхностей, подрезку торцов, прорезку различных канавок, нарезание резьбы и другие токарные работы, которые могут быть выполнены с высокой степенью точности и малой шероховатостью обработанных поверхностей. Класс точности станка Н.

Основные механизмы и движения в станке

Станок имеет вертикально-наклонную компоновку. Литое корыто А служит основанием станка. Направляющие чугунной станины В и опорная поверхность под шпиндельную бабку Г расположены под углом 15° от вертикали. В станину встроена автоматическая коробка скоростей Б. Суппорт Д расположен на верхних направляющих станины, а задняя бабка Ж на ее нижних направляющих. В центрах передней и задней бабок устанавливают заготовку. Суппорт состоит из продольной и поперечной кареток. На поперечной каретке закреплена РГ Е. В корыте расположен конвейер стружки 3. Для поддержания длинных и тяжелых деталей устанавливают люнет И.

Главное движение - вращение шпинделя с заготовкой.

Продольная подача - перемещение продольной каретки по направляющим станины.

Поперечная подача - перемещение поперечной каретки по направляющим продольной каретки.

УКБ главного движения

nдв.М1, мин-1 → nшп., мин-1

![]()

Шпиндель имеет 18 значений частот вращений.

Передача 70/37 приводит во вращение реле контроля скорости (РКС), которое предназначено для блокировки работы станка, если во время обработки вдруг перестанет вращаться шпиндель. Датчик нарезания резьбы Др связан со шпиндельным валом через передачу 70/70.

УКБ продольной подачи

nдв.М2, мин-1 → Sпрод, мм/мин

![]()

УКБ поперечной подачи

nдв.М3, мин-1 → Sпоп, мм/мин

![]()

Поперечная и продольная подачи получают перемещения от шаговых двигателей с гидроусилителем.

РГ имеет шесть позиций для установки резцовых блоков и резцов.. Гидроцилиндр Щ служит для зажима РГ, а Ц2 - для ее поворота.

Задняя бабка перемещается в заданное положение колесом Z=17, закрепленным на задней бабке, и рейкой m=3 мм, установленной вдоль направляющих станины.

Пиноль перемещается от гидроцилиндра ЦЗ.

Винтовой конвейер выполнен в виде двух винтов, которые винтовой спиралью выносят стружку за пределы станка.

Люнет служит для поддержания заготовок диаметром 40-150 мм.

Токарные автоматы и полуавтоматы

Применяются в крупносерийном и массовом производстве. Обработка ведется параллельно или последовательно различными режущими инструментами в одной или нескольких рабочих позициях.

Автомат - станок, в котором автоматизированы основные и вспомогательные движения, включая загрузку и выгрузку, необходимую для последующей обработки большого количества заготовок.

Полуавтомат - станок, в котором автоматизированы основные и вспомогательные движения, необходимые для обработки заготовки. Снятие готовой детали и установку новой, а также контроль ее размеров осуществляет оператор.

Токарные автоматы и полуавтоматы разделяются по различным признакам:

I. По виду заготовки на

1. патронные

2. прутковые

П. По назначению на

1. универсальные

2. специализированные

III. По расположению шпинделей

1. горизонтальные

2. вертикальные

IV. По числу шпинделей

1. одношпнндельные

2. многошпнндельные

Для автоматического управления циклом обработки на автоматах и полуавтоматах имеется распределительный вал с закрепленными на нем кулачками, через систему рычагов управляющими отдельными механизмами станка. За один оборот распределительного вала обычно изготавливается одна деталь, т.е. выполняется весь цикл обработки.

В одношпиндельных станках обработка ведется в одной позиции, а в многошпиндельных -последовательно в разных позициях.

Станки сверлильно-расточной группы

Сверлильные станки применяются для сверления, зенкерования, зенкования, развертывания, нарезания резьб. Основными параметрами являются наибольший условный диаметр получаемого отверстия в стальных деталях, размер конуса шпинделя и др.

Сверлильные станки подразделяются на:

1. Настолько-сверлильные - применяются для обработки отверстий небольших диаметров, мелких заготовок.

2. Вертикально-сверлильные - применяются для обработки отверстий средней величины деталей. Соосность обрабатываемого отверстия достигается за счет перемещения детален.

3. Радиально-сверлильные - применяются для обработки корпусных деталей.

Соосность достигается за счет перемещения инструмента.

4. Горизонтально-сверлильные - применяются для глубокого сверления. Характерный параметр - наибольший диаметр обрабатываемого отверстия. Станки имеют один шпиндель.

5. Многошпиндельные с постоянным расположением шпинделей и с переставными шпинделями. Применяются в крупносерийном и массовом производстве.

Главным движением является вращение шпинделя с инструментом, а движением подачи - вертикальное перемещение шпинделя.

Расточные станки выполняют все операции свойственные сверлильным станкам, кроме этого можно растачивать отверстия больших диаметров, фрезеровать поверхности и пазы, подрезать торцы резцами, нарезать резьбы резцами.

Станки делятся наследующие типы:

1. Горизонтально-расточные применяются для обработки корпусных деталей.

Выполняют все вышеперечисленные операции.

2. Координатно-расточные применяются для обработки деталей с высокой

точностью взаимного расположения отверстий.

3. Алмазно-расточные применяются для финишной обработки отверстий, обеспечивают малую шероховатость поверхности и высокую точность геометрической формы отверстий.

Характерными параметрами являются диаметр расточного шпинделя. Длина вылета шпинделя, габариты рабочей поверхности стола.

Вертикально-сверлильный станок модели 2Н135.

Применяется для обработки отверстий Dmax = 35 мм. Применяется для сверления, рассверливания, зенкерования, зенкования и нарезания резьб.

Основные узлы: основание, стойка, шпиндельная бабка с вертикальным шпинделем, стол.

Главное движение - вращение шпинделя с инструментом.

Вертикальная подача - перемещение шпинделя с инструментом.

Вспомогательные движения - ускоренный подвод и отвод шпинделя, перемещение шпиндельной бабки и стола вручную.

Соосность обрабатываемого отверстия достигается за счет перемещения заготовки.

Обрабатываемая заготовка может зажиматься в тисках, в двух-, трех-, четырехкулачковом патроне.

Приспособлением для крепления инструмента являются переходные втулки, воротки, центровочные патроны.

УКБ главного движения

nдв., мин-1 → nшп., мин-1

![]()

УКБ вертикальной подачи

1 об.шп. → Sверт, мм/об

![]()

При помощи рукояток Р1 и Р2 вручную можно перемещать шпиндельную бабку и стол. При помощи штурвала Ш при включении муфты М1 обеспечивается ускоренный подвод и отвод шпинделя.

Радиально сверлильный станок модели 2В56.

Применяется для обработки отверстий корпусных детален Dmax = 60 мм. Применяется для сверления, рассверливания, зенкерования, зенкования и нарезания резьб.

Основные узлы: основание, втулка, поворотная колонна, рукав, шпиндельная бабка.

Главное движение - вращение шпинделя с инструментом. Обеспечивается асинхронным двигателем через ряд зубчатых колес.

Вертикальная подача - перемещение шпинделя с инструментом в вертикальном направлении.

Вспомогательные движения - поворот колонны, перемещение шпиндельной бабки, ускоренный подвод и отвод шпинделя вручную, точные перемещения шпинделя вручную, перемещение рукава и его фиксация автоматически.

Соосность обрабатываемого отверстия достигается за счет перемещения инструмента.

Приспособлением для крепления инструмента являются переходные втулки, воротки, центровочные патроны. Для комплексного сверления отверстий применяются кондукторные приспособления. Заготовка зажимается при помощи различных прихватов, упоров, универсально-сборного приспособления.

УКБ главного движения

nдв., мин-1 → nшп., мин-1

![]()

УКБ вертикальной подачи

1 об.шп. → Sверт, мм/об

![]()

Горизонтально-расточной станок модели 2620А.

Применяется для обработки корпусных деталей весом до 2000 кг.

Основные узлы: станина В, неподвижная стойка К, шпиндельная бабка И, планшайба Ж, суппорт с резцедержателем 3, подвижная стойка А, люнет Б, продольные салазки Г, поперечные салазки Д, поворотный стол Е.

Главное движение - вращение шпинделя и планшайбы с инструментом.

Осевая подача - перемещение шпинделя по оси Z

Вертикальная подача - перемещение шпиндельной бабки по направляющим неподвижной стойки.