Вельцевание цинковых кеков, цинковистых шлаков и других материалов

Сущность и назначение велъцевания

В отечественной практике цинкового производства вельцевание — наиболее распространенный пирометаллургический процесс восстановления цинка.

Сущность процесса состоит в том, что цинксодержащий дисперсный материал смешивают с коксиком и при максимальной температуре, исключающей плавление материала, перемешивают шихту для равномерной газификации коксика и отгонки цинка по всей массе шихты. Такой процесс углетермического восстановления протекает интенсивно благодаря сильно развитой межфазной поверхности взаимодействующих веществ и тесному контакту восстановителя с восстанавливаемыми фазами при участии активного СО в момент его образования, а также благодаря отводу продуктов реакций из зоны протекания процессов восстановления.

Сохранение до конца процесса восстанавливаемого материала в твердом состоянии исключает растворение остаточных цинксодержащих фаз в общей массе материала. Поэтому вельцевание позволяет достичь низких остаточных концентраций цинка в переработанном материале.

Дисперсность твердого восстановителя (коксик) и твердых восстанавливаемых материалов исключает значительное возрастание внутридиффузионных сопротивлений процессу. Благодаря этому достигаются при достаточно больших скоростях восстановления низкие остаточные концентрации цинка в шихте.

При вельцевании возгоны окисляются в непосредственной близости от поверхности шихты. Поэтому затраты на эндотермические реакции восстановления в значительной мере компенсируются тепловыделением при окислительных реакциях. Непрерывное перемешивание шихты и противоток газа и шихты во вращающйся печи обеспечивают хороший теплоотъем шихтой от футеровки печи и от газового слоя вблизи шихты, который разогрет за счет сгорания возгонов. Благодаря этому вельц-процесс требует сравнительно небольшого удельного расхода коксика как топлива, главным образом на компенсацию теплопотерь с отходящими газами и через стенки вельц-печи.

Вследствие перечисленных особенностей процесса вельцевание эффективно для переработки твердых дисперсных и небогатых по цинку промпродуктов цинкового, свинцового и других производств, перерабатывающих цинксодержащее сырье, а также промпродуктов обогащения и богатых окисленных цинковых и медно-цинковых руд. Процесс не ограничивает влажность исходных шихт. Они не требует высокой квалификации обслуживающего персонала благодаря устойчивости режима.

Наиболее распространено вальцевание цинковых кеков и гранулированных цинковистых шлаков.

Практика вельцевания

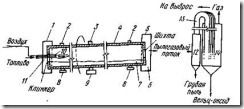

Для осуществления процесса используют вельц-печь — трубчатую вращающуюся вокруг своей оси печь, имеющую небольшой угол наклона к горизонту для создания направленного перемещения шихты от верхнего загрузочного торца к нижнему торцу, через который выгружают твердый остаток перерабатываемой шихты. Этот остаток называют клинкером. Схематически вельц-печь показана на рис. 116.

С нижнего торца печи вдувают воздух, который подогревают факельной горелкой в период пуска печи для быстрого подъема температуры в печи или для восполнения теплолритока от горения коксика. При правильно подобранном режиме процесса подтопка горелкой не нужна, но горелка облегчает управление процессом и ей обычно пользуются. Клинкер высыпается из печи в яму с водой, где происходит его охлаждение и грануляция. Газовый поток в печи направлен от нижнего торца к верхнему и создается напорным вентилятором на нижнем конце и отсасывающим вентилятором на верхнем конце), сасывающий вентилятор подключают за пылеуловителями).

Рис. 116. Схема вельц-печи с комплектующими узлами:

1 — нижняя головка печи; 2 - опорные бандажи; 3 — венечная шестерня на привод; 4 - корпус печи; 5 - верхняя головка печи; 6 — загрузочный торец печи; 7 — слой шихты; 8 - опорные ролики; 9 - привод; 10 - короткофакельная горелка (на мазуте или природном газе); 11 - выпускной торец печи; 12 - пылевая камера; 13 -кулера; 14 - рукавные фильтры

Пылегазовый поток по выходе из печи попадает в пылевую камеру, где оседает грубая пыль (механический унос шихты), через кулера (батарея труб, через стенки которых газ охлаждается наружным воздухом), а затем через рукавные фильтры, где улавливаются возгоны (вельц-оксид). Грубую пыль из пылевой камеры возвращают в оборот (в шихту вельцевания), а вельц-оксид обычно направляют на выщелачивание.

Для нормальной работы вельц-печи необходимо в шихте создавать восстановительную газовую среду, а в газовом потоке над шихтой - окислительную. Кислород в дутье расходуется на газификацию восстановителя, на сжигание коксика как топлива и на окисление возгонов. При полном использовании газообразного кислорода, попадающего в шихту, в газовом потоке не должно быть СО, а содержание СО2 и О2 в потоке связано с объемной и линейной скоростями подаваемого в печь воздуха, а также с температурой газового потока и шихты в печи.

Так как возгоны содержат компоненты с разной способностью к окислению (Znпар окисляется значительно легче, чем PbS, Cd, CdS), то для полноты окисления возгонов, что повышает их качество, приходится повышать ![]() в отходящих газах путем подачи подсосом "вторичного" воздуха на выходе газов из печи. Для интенсификации горения коксика и возгонов, а также для повышения

в отходящих газах путем подачи подсосом "вторичного" воздуха на выходе газов из печи. Для интенсификации горения коксика и возгонов, а также для повышения ![]() в отходящих газах может быть использовано обогащение "первичного' воздуха кислородом.

в отходящих газах может быть использовано обогащение "первичного' воздуха кислородом.

Влияние состава шихты на процессы и превращения в шихте

Оптимальный режим вельцевания и показатели процесса зависят от химического, фазового и гранулометрического состава шихты. Эти условия имеют важное значение для процесса.

Шихта для вельцевания состоит из цинксодержащего окисленного материала и коксика. Содержащийся в шихте коксик служит топливом, восстановителем и "осушителем" — веществом, впитывающим расплавленную часть шихты. Поэтому количество коксика в шихте больше необходимого для сгорания, и в клинкере содержится "осушающая" часть коксика. Для понижения температуры воспламенения топлива часть коксика (20—30 %) заменяют углем той же крупности — штыбом. Крупность коксика должна быть оптимальной. Мелкие фракции интенсивно горят и выносятся с пылегазовым потоком. Это излишне повышает температуру реакционной массы (оплавляется масса и снижается отгонка металлов), а также ухудшается качество возгонов (повышается их восстановительная способность). Крупный коксик недостаточно активен из-за ограниченной удельной поверхности.

В вельцуемом материале, который мельче коксика, должно быть ограничено содержание основных отгоняемых металлов (Zn, Pb) и их соотношение. Верхний предел содержания цинка и свинца обусловлен временем пребывания материала в печи.

Если в материале много свинца (цинковые кеки, пыль свинцового производства и др.), то его шихтуют с другим материалом, в котором содержимся достаточно цинка, но мало свинца (цинковистые шлаки, песковая фракция цинкового огарка после кислого выщелачивания).

Если вельцуют только цинковые кеки, то расход коксика по отношению к подсушенным кекам (~20 % Н20) составляет 35—50%, крупность коксика 3—6 мм, максимальная температура реакционной массы 1350°С, содержание углерода в клинкере 15—20 %. Если вельцуют только цинковистые шлаки, то расход кокса по отношению к шлакам 45—55 %, крупность коксика до 15 мм, максимальная температура реакционной массы 1100-1200°С. Различия в условиях вельцевания названных материалов обусловлены различием плавкости исходных и образующихся материалов. Важно, чтобы в процессе вельцевания материалы не оплавлялись в значительной степени, в противном случае прекращаются восстановительные реакции в шихте, так как легкий коксик всплывает в более плотном расплаве, т.е. расслаиваются восстановитель и окисленный материал. Поэтому стараются при вельцевании поддерживать шихту "сухой". Однако если велыгуемый материал содержит значительное количество кремнезема (15-20 % SiO2), то повышается образование шлакового расплава и процесс ведут при "полужидком" состоянии шихты: твердая шихта пересыпается, но обильно смочена расплавом. Однако такой режим вельцевания менее производителен.

Одной из причин повышения плавкости реакционной массы является понижение tпл и вязкости цинковистых шлаков вследствие обеднения их по ZnO. Отрицательное влияние этого эффекта на вельцевание уменьшается при добавках в шихту СаО для восполнения удаляемого ZnO.

По характеру процессов, протекающих на различных участках печи, ее можно разделить на следующие зоны: 1) подготовительную, 2) возгоночную и 3) формирования клинкера. В подготовительной зоне в результате теплообмена между газом и шихтой последняя разогревается, из нее удаляется влага, сульфаты частично разлагаются до оксидов (степень десульфуризации достигает 35-50 %) и восстанавливаются до сульфидов, свободная Fe2O3 восстанавливается до Fel-xO, а связанная в ZnO(Fe, Mn)2О3 восстанавливается до (Zn, Fe)0·(Fe, Mn)2O3. Вероятно, в этой зоне коагель кремниевой кислоты, содержащийся в цинковом кеке, взаимодействует с сульфатами цинка и свинца, связывая их в силикатное стекло с частичной десульфуризацией. В зоне формирования клинкера идет догорание коксика и завершаются твердофазные процессы.

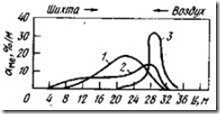

Наиболее важные превращения происходят в возгоночной зоне, где участки интенсивной возгонки кадмия, цинка и свинца не совпадают и следуют по ходу шихты в порядке перечисления (рис. 118) в соответствии с нарастанием температуры и кинетикой отгонки их летучих форм: Cd0, Zn0, CdS, PbS.

Рис. 118. Степень возгонки металлов

1 - свинец; 2 — цинк; 3 - кадмий

Возгоночную зону можно расширить введением "вторичного" воздуха в печь, повышением ![]() в дутье добавками технического кислорода, введением в шихту смеси коксика с углем (последний имеет более низкую tнач горения),

подсушиванием кеков (сокращает L1). Расширение возгоночной зоны позволяет повысить производительность вельц-печи, или степень отгонки металлов, или верхний предел содержания цинка в вельцуемом материале.

в дутье добавками технического кислорода, введением в шихту смеси коксика с углем (последний имеет более низкую tнач горения),

подсушиванием кеков (сокращает L1). Расширение возгоночной зоны позволяет повысить производительность вельц-печи, или степень отгонки металлов, или верхний предел содержания цинка в вельцуемом материале.

Удельную производительность вельц-печей Q выражают или массой переработанной шихты, или массой цинка и свинца в полученных возгонах, отнесенной к 1 м3 внутреннего объема печи в сутки. Производительность по возгонам (возгоночная .способность) QB более характеристична, чем производительность по шихте Qш, так как при прочих равных условиях QB меньше зависит от содержания Zn и РЬ в шихте и в какой-то степени связана с извлечением металлов в возгоны.

Рис. 119. Возгоночная способность вельц-печи θВ, т.е. количество отогнанных цинка и свинца на 1 м3 внутреннего

объема печи в сутки, в зависимости от соотношения Zn/Pb (по массе) в цинковом кеке

При благоприятном составе шихты (мало Рb и Сu) для печей с L = 41 м QВ =0,15÷0,2 т/(м3-сут), но при повышении относительного содержания Рb в шихте, т.е. при уменьшении Zn: Pb от 15 до 5, снижается QВ до 0,125, а далее QВ падает еще резче (рис. 119). Производительность печи прямо пропорциональна доле длины возгоночной зоны к общей длине печи, отношению Zn/Pb в шихте, распределенной температуре в возгоночной зоне.

Вельцевание раймовки по условиям и показателям аналогично вельцеванию цинковых кеков. Поведение окисленных цинковых руд при вельцевании может несколько отличаться от поведения кека из-за большей основности образующихся шлаковых расплавов, что приводит к большей плавкости шихт и интенсивному росту железистых настылей. При отмеченных особенностях руд их вельцевание улучшается при подшихтовке цинковистыми шлаками.

Настылеобразование

Главной причиной нарушения процесса вельцевания является образование настылей, снижающих производительность печи и нарушающих нормальное движение шихты в ней. Обобщая сведения, накопленные при изучении настылей, можно заключить следующее.

Настыли в печах размывают путем увеличения содержания коксика в шихте, что позволяет существенно повысить температуру реакционной массы в печи.

Продукты велъцевания

Продуктами вельцевания материалов являются вельц-оксид - промежуточный продукт (перерабатывается гидрометаллургически в цинковом производстве; грубая пыль — оборотный продукт (возвращается на вальцевание); клинкер, который при достаточном содержании меди является полупродуктом (перерабатывается в медном производстве) , а в противном случае является отвальным продуктом и хранится в отвалах предприятия (содержит благородные металлы, свинец и цинк).