Электротермическая дистилляция цинка основана на использовании электроэнергии для нагрева шихты и применяется в двух вариантах: 1) переработка высококачественного (с низким содержанием примесей) агломерата без расплавления шихты в шахтных электропечах; 2) переработка низкокачественного (низкое содержание Zn и высокое содержание Fe и Си) агломерата с расплавлением в руднотермических электропечах. В шахтной электропечи восстановление и дистилляцию цинка ведут из твердой шихты, содержащей агломерат и кокс, а нагревают шихту электрическим током, проходящим через шихту, которая служит телом сопротивления.

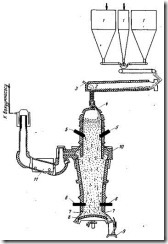

Шахтная электропечь, схематически представленная на рис. 121, имеет высоту 11-14 м, диаметр 1,75-2,4 м. В печи на двух разных уровнях по высоте размещены по диаметру восемь электродов (расстояние между уровнями 7,3-9,7 м). Шихта, заполняющая печь, служит телом сопротивления. Электроды изолированы от корпуса печи.

Высококачественные агломераты, состав и способ получения которых рассмотрены ранее, дробят и классифицируют по крупности на куски разных размеров от 5 до 20 мм и в определенном соотношении фракций. Такой агломерат шихтуют с равным количеством более крупного кокса и грузят в шахтную электропечь. Содержание кокса в шихте в три раза превосходит теоретически необходимое для восстановления цинка, что позволяет сохранить примерное постоянство электрического сопротивления столба шихты по высоте, несмотря на частичное выгорание кокса. Шихту предварительно разогревают во вращающейся барабанной печи и с помощью специального вращающегося загрузочного устройства распределяют крупные фракции шихты по центру печи, а более мелкие - по периферии.

Такое распределение шихты создает распределение температуры по горизонтальному сечению шихты с максимумом по центру (1300-1400°С) и минимумом у стенок (900-950°С). Столб шихты опирается на медленно вращающийся разгрузочный стол. Между корпусом печи и этим столом имеется зазор, через который выгружают раймовку. Скорость вращения разгрузочного стола и величину зазора регулируют и таким образом изменяют скорость продвижения шихты по печи сверху вниз.

Через центр разгрузочного стола в печь подают дутье с малым расходом воздуха. Газ поднимается через столб шихты вверх до расширяющейся зоны печи, которая расположена на 1/3 межэлектродного расстояния от верхнего ряда электродов. В расширяющейся части печи расположен кольцевой желоб с нижней прорезью, по которому собирается газ с возгонами и направляется в конденсатор. Конденсатор - вакуумного типа с водяным охлаждением через стенки. Степень конденсации цинка 92-94 %. Отходящий газ, содержащий 80 % СО, 1,6 % СО2, 15 % N2; 1,5 % О2, очищают в скруббере, за которым стоит вакуумный насос.

Срок службы таких печей невелик (~ 100 сут), а их ремонт весьма трудоемок. Высокие требования к химической чистоте и физическим свойствам агломерата, большой расход электроэнергии (2500-2900 кВт-ч/1т Zn) оправдывают этот процесс при прямом получении цинка высокого качества. Прямой выход цинка 78-85 %, общее извлечение цинка90 %, содержание цинка в раймовке 15 %. Раймовку охлаждают и классифицируют по крупности: фракцию крупнее 19 мм направляют в отвал (она бедна по цинку), средняя фракция (она богата коксом) является оборотной и возвращается в шихту, а мелкая фракция после отделения из нее магнитной фракции тоже оборотная и возвращается в шихту (она богата по цинку).

Рис. 121. Шахтная электропечь:

1 - бункеры с агломераторм; 2 - прокалочная печь; 3 - горелка; 4 - питатель; 5 -верхние электроды; 6 - нижние электроды; 7 - водоохлаждаемый опорных обод; 8 - вращающийся разгрузочный стол; 9 - ковшовый транспортер; 10 - кольцевой газосборник; 11 — конденсатор

В руднотермической электропечи восстановление и дистилляцию основной части цинка осуществляют из твердой шихты, состоящей из агломерата и кокса, и лишь малую долю цинка, переходящего в жидкий шлак, восстанавливают расплавленным медистым чугуном, который выплавляется из шихты. Электрический обогрев шихты и плавление шлакообразующих осуществляют пропусканием тока через жидкий шлак как тело сопротивления.

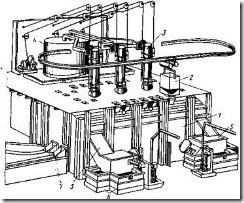

Руднотермическая печь (рис. 122) имеет прямоугольную форму. Корпус печи стальной, футерован высокосортным глиноземистым кирпичом. Подина -воздухоохлаждаемая, а стенки - водоохлаждаемые. Электрообогрев печи осуществляют пропусканием тока через шлаковый расплав. Ток подводят тремя графитовыми электродами, которые или погружены в шлак, или замыкаются на него открытой электрической дугой. Электроды могут вертикально перемещаться, таким образом изменяют силу тока и температуру в печи.

Для переработки в руднотермической печи пригодны шихты любой влажности, нет жестких ограничений на гранулометрический состав и со держание цинка в агломерате (20-60 % Zn), приемлемы высокозольные (до 20 % золы) со значительным содержанием летучих (до 6 %) угли, в которых, однако, не менее 60 % свободного углерода.

Рис. 122. Руднотермическая электропечь:

1 - печь; 2 - контейнер; 3 - электроды; 4 - питающий электрический трансформатор; 5 — конденсатор; б - зумпфы для жидких продуктов; 7 - летки

Во избежание таких осложнений можно повысить содержание серы в шихте и получить вместо чугуна штейн с меньшей tпл. При этом допустимо повышение СFe в шлаке.

Особенностью переработки цинкового агломерата в руднотермических печах является то, что в шихту вводят только стехиометрически необходимое количество восстановителя (кокса) для восстановления отгоняемых металлов (Zn, Pb, Cd) и для частичного восстановления железа. Степень восстановления железа выбирают такой, чтобы его содержание в шлаке превышало 1,5 %, так как при меньшем его содержании восстанавливаются кремний, магний, кальций, пары которых неблагоприятны для 246 конденсации цинка. Во всех ранее рассмотренных агрегатах, напротив, восстановитель задается со значительным избытком. Эта особенность обусловлена тем, что из руднотермической печи материал выгружается только в виде пара и жидких продуктов (шлак и чугун или штейн), а кокс не выводится и ограниченно газифицируется из-за отсутствия дутья. Поэтому избыток кокса будет накапливаться в печи, что нарушит материальный баланс в агрегате. Отсутствие избытка восстановителя приводит к меньшему р„„ в отходящих газах, несущих пары цинка. Это повышает долю оксида цинка в конденсате. Поэтому при руднотермической дистилляции цинка его конденсация требует специфических условий. Недостаток СО в газовой фазе компенсируется повышенной температурой ее на выходе из печи (~ 1000°С), при которой СO2 еще не ок исляет Zn , а принудительно охлаждаемый и разбрызгиваемый в конденсаторе жидкий цинк позволяет быстро охлаждать и конденсировать парообразный цинк (см. §3).

В агломерате для руднотермической электроплавки необходимо иметь соотношение СаО : Si02 = (0,8-1,4): 1, что дает достаточно жидкотекучий шлак при 1350°С, не вызывающий осложнений при его выпуске из печи.

Шихту перед загрузкой в печь в течение 2 ч разогревают и прокаливают при 850—900°С в трубчатой вращающейся печи. При этом отгоняется влага, разлагаются карбонаты, частично восстанавливается Fe2O3 до FeO, отгоняются летучие из кокса. Прокалочную печь отапливают технологическим газом от электропечи, содержащим СО, Горячую шихту выгружают в теплоизолированный бункер и оттуда специальными контейнерами периодически (через 1 ч) загружают по 2-3 т в электропечь через воронки в ее своде, расположенные вдоль стен печи. Шихта образует откосы вдоль стен печи. Уровень откосов шихты, глубина шлакового, а под I ним чугунного расплава контролируются. Толщина шлакового и чугунного слоев должны быть достаточными для периодического выпуска значительных количеств этих продуктов без риска замыкания электрической дуги на подину и короткого замыкания через чугун. Температуру расплава поддерживают на уровне 1450°С. Защитой стенок от воздействия столь высокой температуры служат шихтовые откосы. Температура жидкого цинка в конденсаторе равна 500°С.

Руднотермическая электроплавка требует большего удельного расхода электроэнергии на 1 т цинка и дает более грязный цинк, чем шахтная электроплавка, но имеет преимущества в более низких требованиях к сырью, в подготовке шихты, в степени и комплексности извлечения металлов, проще в эксплуатации, требует менее дорогие огнеупоры.