ЦИНК

Цинк (Zn)-тяжелый легкоплавкий металл синевато-белого цвета. Содержание цинка в земной коре 0,005 %. (по массе).

Известно 66 минералов цинка, находящихся в полиметаллических рудах содержащих свинец, медь и железо. Важнейшие из этих минералов цинкит (красная цинковая руда) ZnO, сфалерит (или цинковая обманка) ZnS, виллемит Zn2SiO4, каламин H2Zn2SiO4, смит-сонит ZnCO3, франклинит ZnFe2O4(Fe, Zn, Mn)O(Fe, Mn2O3).

В настоящее время половину производимого в мире цинка получают гидрометаллургическим способом, а половину — пирометаллургическим. Независимо от способа получения, производство цинка начинается с обогащения цинковых руд, так как они содержат небольшие количества цинка (обычно 1-3 %). При селективной флотации получают цинковые концентраты с 48-58 % Zn, 1-2 % Pb, <2 % Cu, 5-10 % Fe и около 30 % S и одновременно пиритные, медные и свинцовые концентраты.

Первая стадия переработки концентратов - обжиг. На всех современных заводах обжиг ведут в кипящем слое или во взвешенном состоянии. В результате получают газы, содержащие 4-6 % SO2, которые поступают на производство серной кислоты.

При пирометаллургическом производстве обжиг совмещают с агло-мерацией, добиваясь, чтобы шихта для последующей дистилляции была кусковой и газопроницаемой. Дистилляцию ведут в ретортах нагревом до 1250-1300 °С смеси обожженного концентрата с коксом. Цинк при этом восстанавливается и испаряется. Пары цинка в смеси с оксидом углерода направляются в конденсатор, в котором при температуре 450-500 °С образуется жидкий цинк.

Цинк полученный дистилляционным способом, содержит от 1 до 3 % примесей, и его подвергают рафинированию сначала ликвацией (от свинца и железа), затем ректификацией (от свинца, кадмия, меди, мышьяка и других примесей). После ректификации металл содержит 99 995 % Zn.

Предварительно очищенный и подвергнутый 26-кратной зонной плавке в токе азота металл содержит 99,999995 % Zn.

В соответствии с ГОСТ 3640—79 цинк поставляют в виде чушек и блоков. Химический состав-см. табл. с. 123. Цинк марки ЦВОО изготовляют в виде чушек массой 5 и 10 кг, цинк марок ЦВО, ЩН, ЦВ, ЦОА, ЦО, Ц1, Ц2, ЦЗ —в виде чушек массой 19—25 кг или в виде блоков массой до 1 т.

Кроме компактного цинка, выпускается цинковый порошок, который изготовляется ректификацией или распылением жидкого металла. Его используют в химической или металлургической промышленности, а также для производства химических источников тока. Маркируются порошки так же, как и компактный цинк, но впереди ставится буква «П», например ПЦВ, ПЦО и т. д. Порошок упаковывают в герметичные металлические барабаны; масса нетто порошка в барабане 30, 40, 50 кг, Хранить порошок следует в сухих закрытых помещениях.

Технологические свойства цинка

Температура литья цинка 430—450 °С. Линейная усадка 1,57%. Жидкотекучесть (длина спирали) 110 см.

При обычной температуре цинк хрупок и плохо поддается обработке давлением, но при 100—150 °С становится пластичным и из него можно получать тонкие листы и проволоку. При повышении температуры пластичность цинка падает: при 200—250 °С он становится очень хрупким и его можно истолочь в порошок.

Примеси свинца, висмута, сурьмы и мышьяка отрицательно влияют на технологические свойства цинка. При горячей обработке давлением цинк, содержащий даже менее 0,05 % Sn, легко разрушается вследствие выделения эвтектики.

Железо задерживает рекристаллизацию цинка и способствует наклепу. При содержании железа >0,2 % в цинке образуется хрупкая металлическая фаза FeZn7; при 0,2 % Fe хрупкость настолько возрастает, что затрудняется прокатка.

При добавке 0,1—0,2 % Ti уменьшается зерно, повышается темпера-тура рекристаллизации и уменьшается анизотропия механических свойств.

Температура горячей обработки 150—200 °С, отжиг 50—100 °С. Температура начала рекристаллизации 20 °С. Максимальная допустимая (суммарная) деформация в горячем состоянии 96 %.

Примерное назначение цинка:

—для производства химически чистых реактивов; для нужд электротехнической промышленности и для научных целей;

— для нужд полиграфической и автомобильной промышленности;

—для отливаемых под давлением особо ответственных деталей авиа и автоприборов; для изготовления оксида цинка, применяемого в химико-фармацевтической промышленности; для химически чистых реактивов; для получения цинкового порошка, используемого в производстве аккумуляторов;

—для листов, применяемых в производстве гальванических элементов; для отливаемых под давлением ответственных деталей авиа- и автоприборов; для изготовления цинковых сплавов, обрабатываемых давлением; для горячего и гальванического оцинкования изделий и полуфабрикатов; для изготовления высококачественных сухих цинковых белил; для изготовления цинкового порошка; для легирования алюминиевых сплавов;

—для производства листов; для медно-цинковых сплавов и бронз; для изготовления проволоки для металлизации; для горячего оцинкования изделий и полуфабрикатов; для изготовления цинкового порошка, применяемого в химической и металлургической промышленности;

Значительное количество цинка идет на оцинкование железа и сплавов на его основе в целях предохранения их от коррозии. Цинк используется для получения сплавов с медью (латуни), с медью и оловом (бронзы), с никелем (мельхиор), с медью и никелем (нейзильбер), а также для изготовления подшипниковых сплавов (типа ЦАМ).

Широкое применение нашли изделия, получаемые литьем под давлением (авиационная, автомобильная и другие отрасли промышленности),

В последние годы цинк используют в космической технике (покрытия стартовых конструкций для запуска ракет, краска из сульфида цинка для покрытия космических кораблей). Сульфид цинка используется для обнаружения a-, b- и g- радиации, а цинксеребряные оксидные батареи вследствие высокой мощности (в 5—6 раз большей, чем мощность лучших батарей других типов) служат в качестве источников энергии в космических кораблях.

Антимонид цинка используют в качестве полупроводника, оксид цинка — при производстве резины и ее обработке, при производстве краски (цинковые белила).

Цинк применяют также для изготовления медицинских препаратов.

Характеристика рудного цинкового сырья

В природе цинк встречается главным образом в виде сульфида и в меньшей степени—в виде кислородных соединений. В соответствии с преобладающими минералами цинковые руды делят на сульфидные и окисленные. Наибольшее промышленное значение имеют свинцово-цинковые сульфидные полиметаллические руды, содержащие, кроме цинка и свинца, также медь, кадмий, благородные и редкие металлы. Рост масштабов добычи и производительности используемой при этом техники потребовал массовых обрушений горной массы, что вызывает разубоживание добытой руды за счет захваченной попутно пустой породы. Истощение запасов богатых руд заставляет вовлекать в разработку более бедные руды сложной структуры, что также ведет к получению бедного металлургического сырья. Основным способом первичной переработки сульфидных свинцово-цинковых руд является селективное флотационное обогащение с получением цинкового, свинцового, а иногда медного и пиритного концентратов.

Рудные залежи разнообразны по структуре. Обычно залежи сплошных сульфидных руд перемежаются более или менее значительными зонами вкрапленников, а в верхней части переходят в зону окисленных минералов. Сульфидные руды содержат цинк главным образом в форме сфалерита (низкотемпературная модификация ZnS), а иногда в форме вюрцита (высокотемпературная модификация ZnS). Железистые разновидности ZnS называют марматитом. Содержание железа в марматите существенно влияет на извлечение цинка из сырья при гидрометаллургическом производстве цинка. В окисленных цинковых рудах цинк представлен главным образом в форме карбонатов (смитсонит ZnCO3 и гидроцинкит ZnCO3 • 3 Zn(OH)2 с изоморфными примесями железа и меди) и силикатов (виллемит Zn2SiO4 и каламин Zn4(OH)2, [Si2O7] • Н2О).

Извлечение цинка в цинковый концентрат обычно составляет 70—85 % от содержания в сульфидных свинцово-цинковых рудах. Содержания технологических важных компонентов в цинковых концентратах обычно укладываются в следующие пределы, %: Zn 40-60; Pb 0,2-3,5; Сu 0,15-2,3; Fe 2,5-13; S 30-35; Cd 0,1-0,5; As 0,03-0,3; Sb 0,01-0,07; Co 0,001-0,013; In 0,001-0,07. Дисперсность концентратов обычно такова, что верхний предел крупности 300 мкм, в том числе фракция -75 мкм составляет 35-50 %, но из тонкодисперсных руд концентраты имеют верхний предел крупности 100 мкм и содержат 70-90% фракции - 75 мкм.

Основные способы извлечения цинка из сырья

Сульфидное цинковое сырье можно подвергнуть прямому восстановлению с получением металлического цинка, например, по реакции ZnS + H2↔ Zn + H2S.

Однако даже такие активные восстановители, как Н2 и СО, при весьма высоких температурах неэффективны. Практически рациональней проводить раздельно окисление ZnS и восстановление окисленного цинка до металла.

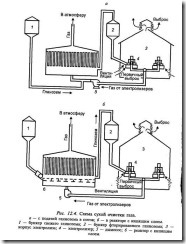

В промышленности окисление ZnS с получением ZnO проводят пирометаллургическим способом, т.е. в газовой среде при высоких температурах. Восстановление цинка из ZnO проводят или пирометаллургическим, или гидрометаллургическим способом. Последний состоит в том, что водный раствор ZnS04 • aq, полученный кислотным растворением ZnO, подвергают электролизу. В зависимости от способа восстановления окисленного цинка различают пирометаллургическое и гидрометаллургическое получение цинка. Технологические схемы того и другого способов представлены на рис. 75 и 76. Эти схемы предельно упрошены и отражают лишь принцип технологий.

Промышленные способы получения цинка из сульфидных концентратор обусловлены свойствами ZnS, ZnO и цинка. Сульфид и оксид цинка тугоплавки. Так, ZnS при атмосферном давлении возгоняется при t ≥ 1200°С, но не плавится вплоть до 2000 С, a ZnO плавится при t ≈ 1975°С. Поэтому окисление ZnS с получением ZnO можно вести е большой скоростью благодаря сохранению дисперсного твердого состояния материала яри высоких температурах (развитость поверхности контакта взаимодействующих фаз). Процесс окисления ZnS экэотермичен и при достаточно высоких температурах не требует топлива (скорость тепловыделения достаточна для поддержания температуры за счет тепла реакции) и даже позволяет использовать процесс как источник энергии.

|

|

|

|

Рис. 75. Технологическая схема пирометаллургического получения цинка |

Рис. 76. Технологическая схема гидрометаллургического получения цинка |

Восстановление цинка из оксида требует больших затрат энергии. Поэтому пирометаллургическое восстановление осуществляют при высоких температурах и концентрациях СО (восстановитель). Электролитическое восстановление также связано с большим расходом электроэнергии, а напряжение выделения цинка значительно выше, чем для других тяжелых цветных металлов. Металлический цинк легкоплавок (tпл =419°С) и летуч (tкип = 907°С при атмосферном давлении), поэтому в условиях термического восстановления цинка из ZnO образуется парообразный металлический цинк. Рассмотрим особенности пиро- и гидрометаллургического способов получения цинка.

При пирометаллургическом способе (см. рис. 75) в конечном счете получают огарок в виде пористых и прочных кусков, т.е. агломерата. Обжиг ведут так, чтобы материал сначала терял в результате окисления серу, а затем спекался. Для спекания материала необходимо, чтобы в слое развивалась температура 1300—1400°С. Пористость и кусковатость агломерата обеспечивают ему необходимую газопроницаемость для последующего углетермического восстановления цинка. Восстановителем служит газифицированный углерод (СО). Процесс ведут с отгонкой образующегося парообразного металлического цинка (дистилляция). При этом расходуется значительное количество высококачественного топлива.

При гидрометаллургическом получении цинка (см. рис. 76) обжиг ведут с получением огарка-порошка при 900—1000°С. Высокая дисперсность огарка способствует быстрому и полному выщелачиванию его в растворе H2SO4. Раствор ZnS04• aq подвергают электролизу, при котором восстанавливается цинк и регенерируется кислота для повторного использования в качестве растворителя ZnO из огарка.

Обжиг цинковых концентратов был и остается основным способом окисления сульфидного сырья.

Как видно из предельно упрощенной технологической схемы каждого способа (см. рис. 77 и 78), получение цинка из минерального сырья требует ряда последовательных стадий (переделов). Но реальная технология получения цинка гораздо сложней. Это объясняется двумя основными причинами: 1) необходимостью отделять от цинка целый ряд сопутствующих ему в сырье компонентов; 2) необходимостью физически подготавливать сырье и промежуточные продукты для последующих стадий переработки.

При более детальном рассмотрении способов, можно выделить их разновидности, которые в основном различаются способом и устройством для восстановления и дистилляции цинка: 1) в горизонтальных ретортах; 2) в вертикальных ретортах; 3) в электрических печах; 4) в шахтных печах. Для разных аппаратов требуется разное состояние и свойства агломерата, что обусловливает специфику способов агломерации.

Гидрометаллургическое получение цинка (рис, 76) имеет разновидности, различающиеся в основном способами выщелачивания огарка: 1) растворение только легко растворимых форм цинка (остаток от выщелачивания - цинковый кек - перерабатывают пирометаллургически); 2) полное растворение всех форм цинка из огарка. Эти разновидности технологии различаются способами разделения цинка и железа, что имеет принципиальное значение в гидрометаллургии цинка. При обжиге концентратов значительная часть цинка связывается с железом в труднорастворимый феррит ZnFe2O4. При неполном выщелачивании цинка из огарка феррит цинка остается в кеке. Благодаря этому отделяют основную часть железа от цинка, не переводя железо в раствор. При полном выщелачивании цинка из огарка железо переходит в раствор, а затем избирательно осаждается. Оборудование для различных вариантов гидрометаллургии цинка в основном однотипное и конструктивно простое. Если сопоставить пирометаллургическое и гидрометаллургическое получение цинка, то можно сделать следующее заключение. Главное и немаловажное преимущество пирометаллургии состоит в компактности основной аппаратуры благодаря высокой удельной производительности аппаратов. Недостатками метода являются высокие расходы на топливо, ремонт оборудования, подготовку материалов к основным операциям, обезвреживание технологических газов перед выбросом в атмосферу.

Гидрометаллургическое получение цинка имеет ряд преимуществ перед пирометаллургическим: 1) большие возможности полно и комплексно перерабатывать сырье; 2) с большой рентабельностью применим к бедному и сложному сырью; 3) используется удобный вид энергии - электрический; 4) требует меньших удельных затрат энергии; 5) легче осуществимы природоохранные меры; 6) лучше условия труда; 7) доступней механизация и автоматизация процессов; 8) получается цинк лучшего качества.

Перечисленные преимущества гидрометаллургии цинка особенно важны в современных условиях, когда обострился энергетический кризис, ужесточились экологические ограничения, потребовалось улучшение условий труда и сокращение ручного труда, возросла необходимость полно и комплексно использовать сырье, которое становится бедней, сложней и дороже (стоимость цинкового концентрата достигает 65 % от общих затрат на производство цинка).

Исторически сложилось, так, что промышленное получение цинка началось пирометаллургическим способом и осуществлялось в горизонтальных ретортах. При всем несовершенстве этого способа более ста лет он был единственным. Гораздо позже, когда появилась возможность осуществить промышленный электролиз, начали применять гидрометаллургический способ.

В металлургии цинка в качестве исходных материалов используют не только минеральное и вторичное сырье, но также и цинксодержащие продукты других производств: шлаки и пыли металлургических производств свинца, меди, олова, чугуна. Эти продукты гораздо бедней по цинку, чем цинковые концентраты.

Цинковистые шлаки до недавнего времени считались отвальными продуктами, хотя в них содержится значительное количество цинка, особенно в свинцовых шлаках (10—17 % Zn).

Жидкие шлаки перерабатывают путем продува их пылегазовой смесью воздуха с углеродсодержащими материалами (пылеуголь, мазут и др.). Этот способ называют фьюмингованием. Из твердых шлаков окисленный цинк восстанавливают коксиком в трубчатых вращающихся печах - вельц-печах. Этот способ называют вельцеванием. Вельцевание применяют также для переработки цинкового кека (остаток от неполного выщелачивания цинка из огарка). Цинк, отогнанный при фьюминговании и вельцевании, конденсируют в виде ZnO, а возгоны перерабатывают гидрометаллургически.

Цинковые кеки являются массовым продуктом гидрометаллургии цинка. Переработка цинковых кеков в мире так распределяется по методам, % гидрометаллургическим (полное выщелачивание цинка) 55; свинцовой шахтной плавкой с фьюмингованием шлаком ~ 25 (в основном заводы США и Канады); вельцеванием и электротермией ~ 20 (заводы Японии). В России основным способом переработки кеков пока остается вельцевание.

Цинксодержащие пыли металлургических производств являются ценным сырьем: кроме цинка, в них содержится ряд редких металлов (In, Se, Те,, Ge и др.). Но вместе с ценными металлами в пылях концентрируются и вредные примеси (As, Sb, Cl, F). Переработка пылей должна быть комплексной. Это сложная технологическая задача, которая не нашла пока оптимального решения.

Обжиг цинковых сульфидных концентратов

Главная цель обжига концентрата — быстрей, полней и с наименьшими затратами превратить сульфидный цинк в оксидный, из которого цинк рациональней восстанавливать. При этом огарок надо получить в таком состоянии, чтобы он был наиболее благоприятен для осуществления последующих стадий технологии и в конечном счете обеспечил высокие технико-экономические показатели производства в целом. Кроме того, желательно полнее утилизировать образующийся при обжиге S02 и выделяющееся тепло.

Обжиг концентратов ведут с получением огарка-порошка и огарка-агломерата для последующей переработки соответственно гидро- или пирометаллургическим способом.

Огарок, предназначенный для выщелачивания, должен удовлетворять следующим требованиям: 1) иметь достаточно низкое содержание сульфидной серы (< 0,1-0,3 %); 2) умеренное содержание растворимых сульфатов (![]() ≤ 2—4 %); 3) высокое содержание мелкой фракции (—0,15 мм); 4) умеренное содержание ферритного и силикатного цинка. В современной практике огарок-порошок для выщелачивания получают в печах кипящего слоя (КС) при 900—1000°С (преимущественно при 950-970°С).

≤ 2—4 %); 3) высокое содержание мелкой фракции (—0,15 мм); 4) умеренное содержание ферритного и силикатного цинка. В современной практике огарок-порошок для выщелачивания получают в печах кипящего слоя (КС) при 900—1000°С (преимущественно при 950-970°С).

Цинковый агломерат должен удовлетворять следующим требованиям: 1) быть достаточно пористым и прочным; 2) иметь достаточно низкое содержание сульфидной серы (< 1%); 3) после дробления иметь определенную крупность (~4—12 мм, причем мелкая фракция лишь вдвое отличается размером от крупной).

В современной практике пирометаллургического производства цинка - обжиг концентратов проводят в две стадии. На 1-й стадии концентрат обжигают на порошок с частичной или почти полной десульфуризацией в печах КС при 1050-1100°С. На 2-й стадии этот огарок подвергают агломерационному обжигу на агломашинах (максимальная температура 1300— 1400°С).

Химизм процессов обжига

Под химизмом процессов подразумевается совокупность химических превращений, происходящих в определенной последовательности в результате взаимодействия исходных веществ. Химизм процесса характеризуется первичными, промежуточными и конечными продуктами превращений. В соответствии с этим последовательные реакции делят на первичные, вторичные и т.д., а продукты этих реакций называют первичными, вторичными и т.д.

Итак, первичные реакции окисления сульфидов могут быть трех типов:

MeS + 2 02 = MeSO4 (8.1)

MeS + 1,5 О2 = МеО + SO2 (8.2)

MeS + 02 = Me0 + SO2 (8.3)

Вторичные реакции окисления сульфидов можно разделить на три типа: 1) реакции окисления низших оксидов металла и серы до высших (развитие окисления компонентов сульфида); 2) взаимодействие оксидов серы и металла (сульфатообразование); 3) взаимодействие оксидов металлов между собой и с кремнеземом (феррито- и силикатообразование).

Рассмотрим конкретные и наиболее важные для технологии превращения, происходящие при обжиге цинковых концентратов. Хотя технологические режимы охватывают узкие интервалы режимных параметров, рассмотрим химизм процессов в более широком диапазоне условий, чтобы представить последствия отклонения от принятых в практике режимов.

Сульфид цинка встречается в концентратах в двух модификациях: распространенная - сфалерит α-ZnS и более редкая — вюрцит β-ZnS. При нагреве переход α↔β происходит при 1020°С, при более низких температурах β -ZnS существует как метастабильный. Химизм окисления этих модификаций одинаков.

Выше отмечалось, что ZnS при атмосферном давлении не плавится, а при t >1200°C сублимирует. В природных ZnS всегда содержится изоморфная примесь Fe2+ (обычно в пределах 3-10 %) и микропримеси (Mn, Cd, Tl, Hg, In).

Установлено, что от температуры начала заметного окисления сфалерита и до 900°С первичным твердым продуктом окисления является ZnO. Следовательно, при t < 900-1000°С окисление ZnS идет по реакции

ZnS + 1,5 О2 = ZnO + S02. (8.4)

Однако при больших температурах обнаруживается возгонка материала при обжиге ZnS. Причем чем интенсивней окисление ZnS за счет повышения t и ![]() , тем больше дебаланс между убылью количества ZnS и прибылью количества ZnO в обжигаемых образцах. Это обусловлено протеканием окисления по реакции

, тем больше дебаланс между убылью количества ZnS и прибылью количества ZnO в обжигаемых образцах. Это обусловлено протеканием окисления по реакции

ZnSтв+02 =Znnap +S02. (8.5)

Далее пары цинка окисляются. Реакция (8.5), вероятно, является суммарной и включает диссоциацию ZnS на Zn° и S2.

Изоморфное железо при окислении (Zn, Fe)S сразу образует ZnFe2O4. Феррит цинка, полученный при температуре меньше 1000°С, практически немагнитен и плохо растворим в растворах H2S04.

В окалине на зернах сфалерита сульфатная сера обнаруживается во внешней части, удаленной от поверхности сульфидного ядра. Это свидетельствует об образовании сульфатов цинка в результате взаимодействия ZnO с S03 (вторичные сульфаты). При этом образуются или ZnS04, или ZnO*2 ZnS04. На воздухе в изотермических условиях ZnSO4 устойчив до 670°С, a ZnO • 2 ZnS04 - до 760°С. При наличии в газовой фазе S03 эти сульфаты не диссоциируют и при более высоких температурах. Сульфатизации подвержен не только оксид цинка, но и феррит цинка, т.е. сульфатизация цинка снижает его ферритизацию. Таким образом, вторичные сульфаты цинка в зависимости от температуры и ![]() образуются по реакциям

образуются по реакциям

ZnO + S03 = ZnSO4, ZnFe204 + SO3 = ZnS04 + Fe2O3 (8.6a)

или 3 ZnO + 2 SO3 = ZnO * 2 ZnSO4, (8.6б)

3 ZnFe2O4 + 2 S03 = ZnO*2ZnS04 + Fe203. (8.6в)

Ферритизация цинка возможна и в результате взаимодействия ZnO с Fe203, образовавшимся от окисления отдельных зерен сульфидов железа. Степень протекания тонкой ферритизации зависит от условий обжига: повышение температуры при обжиге и наличие сростков зерен ZnS и FeS2 способствуют ферритизации цинка.

Для гидрометаллургической переработки огарков имеет значение влияние условий обжига на растворимость феррита цинка. Чем мельче феррит, несовершенней его кристаллическая структура, неизометричны и пористы зерна, тем легче он поддается кислотному растворению.

Технологически опасны кислоторастворимые силикаты. В цинковом огарке таким силикатом является Zn2Si04.

В условиях КС образование Zn2Si04 при обжиге цинковых концентратов - результат наличия сростков ZnS с породообразующими минералами, спекания соударяющихся зерен. При высокотемпературном обжиге (t > 1000°C) частичная отгонка цинка в результате реакции (8.4) с последующей конденсацией окислившегося цинка на силикатных фазах способствует усилению образования Zn2 Si04. Аналогичным образом усиливается и ферритизация цинка.

В цинковых концентратах, кроме сфалерита, обычно содержатся в заметных количествах другие сульфиды: PbS, CuFeS2, FeS2.

Халькопирит претерпевает следующие превращения. В результате более быстрого окисления железа по сравнению с медью периферия зерен CuFeS, обедняется железом и превращается в борнит (медножелезный сульфид переменного состава, в котором меди больше, чем железа). В продуктах окисления CuFeS, содержатся Сu0 , Сu2О, СuО, CuFe2O4, CuSO4 и CuO·CuSO4. Реакции, приводящие к образованию этих продуктов, понятны в свете изложенного выше.

Пирит диссоциирует с образованием элементарной серы (окисляющейся в газовой фазе до S02 и SO3 и пирротина (FeS1 +x, где О < х < 0,38). Пирротин окисляется до Fe3О4 и далее до конечного продукта Fe2О3.

Из этого следует, что основные компоненты в огарке представлены следующими фазами; цинк в виде ZnO, ZnFe2O4, ZnSO4, ZnO·2ZnSO4, Zn3SiO4, ZnS; железо в виде Fe304Fe203; ZnFe304; свинец в виде PbSO4, PbO· PbSO4, 2PbO·PbSO4, РbО Pb2Si04 PbS; медь в виде CuFe,O4, CuSO4, CuO·CuSO4 Cu2S, борнита Cu2O и Cu0. Для достижения низких содержаний сульфидной серы в огарке неблагоприятно сочетание заметных количеств сульфидов меди и свинца в концентрате из-за образования легкоплавкой эвтектики PbS – Cu2S (борнит), у которой tпл =540°C.

Обжиг цинковых концентратов для выщелачивания

Принцип обжига в КС и его достоинства

Достоинства этого способа обжига являются следствием сжигания концентрата, приведенного в особое состояние псевдоожижения. Рассмотрим суть и условия создания этого состояния.

Непосредственно после перехода в псевдоожиженное состояние слой сохраняет однородность и спокойную поверхность. С ростом ω расширение слоя вызывает образование газовых пузырей (нарушается однородность), повышается интенсивность перемешивания зерен и появляются колебания поверхности слоя и всплески (рис. 78, в). Если спокойный слой шихты слишком высок по отношению к диаметру печи, то восходящие пузыри в КС сливаются и укрупняются. В пределе это может привести к образованию воздушных пробок но всему сечению слоя, которые чередуются с движущимися поршнями псевдоожиженной шихты. Образование пузырей вызывает малые колебания давления дутья, которые возрастают с увеличением размера пузырей. Укрупнению пузырей способствует укрупнение монодисперсного порошка. Полидисперсность порошка сглаживает пульсации давления. Обычно слишком мелкие фракции огарка выносятся из КС, а слишком крупные оседают на подину. В КС огарок удерживается в определенном диапазоне дисперсности.

Печь КС - непрерывно действующий реактор почти идеального перемешивания. В таких реакторах обновление материала в слое замедляется пропорционально степени обновления.

Материал в кипящем слое текуч, интенсивно перемешивается, что обеспечивает однородность слоя по составу и температуре. Обжиг концентратов в КС имеет многие преимущества перед ранее применявшимися способами: 1) высокая производительность (удельная производительность по площади пода в 3-4 раза выше, чем в многоподовых печах, и в 1,5-2 раза выше, чем при обжиге во взвешенном состоянии); 2) стабилизация режима обжига и повышение качества огарка (содержание сульфидной серы в огарке из печи кипящего слоя 0,1-0,3 % вместо 0,2-0,5 % при обжиге во взвешенном состоянии или 0,3-1,0 % при обжиге на подах); 3) повышение ![]() в газах (это улучшает их утилизацию на получение H2SO4); 4) автотермичность с высокой степенью утилизации технологического тепла; 5) упрощение подготовки шихты и обслуживания печи (возможность полной механизации, автоматизации, увеличение длительности кампании печей КС).

в газах (это улучшает их утилизацию на получение H2SO4); 4) автотермичность с высокой степенью утилизации технологического тепла; 5) упрощение подготовки шихты и обслуживания печи (возможность полной механизации, автоматизации, увеличение длительности кампании печей КС).

Это способствует быстрому распространению и широкому применению обжига в КС.

Общая схема цепи аппаратов

Технология обжига цинковых концентратов для выщелачивания на разных заводах не имеет принципиальных различий: обжиг ведется в печах КС в одну стадию. Различия касаются следующего: 1) способов подготовки и исходного состояния шихты для обжига; 2) конструкции печей КС; 3) подготовки и транспорта огарка для выщелачивания; 4) температурных и концентрационных условий обжига; 5) способов утилизации тепла печей КС.

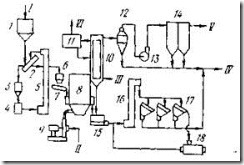

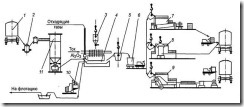

Рис. 79. Схема цепи аппаратов обжигового цеха (I - V - потоки): I - исходная шихта; II- воздух; III - вода; IV - огарок на выщелачивание; V — SO2 на производство Н2SО4; 1 - бункер для шихты; 2 - вибрационный грохот; 3 - бункер для комков шихты; 4 - дезинтегратор; 5 - элеватору б - бункер для мелкой шихты; 7 - ленточный питатель; 8 - печь КС; 9 - турбовоздуходувка; 10 - стояк с кессонами испарительного охлаждения; 11 - барабан-сепаратор пароводяной смеси; 12 циклон; 13 - дымосос; 14 - электрофильтры; 15 - водоохлаждаемый аэрохолодильник (для охлаждения" огарка); 16 - элеватор; 17- вибросита; 18 - шаровая мельница

На рис, 79 показана схема цепи аппаратов обжигового цеха. Схема включает узел подготовки шихты к обжигу в сухом виде, печь КС, узел теплоотъема тепла из газа в стояке и из КС кессонами испарительного охлаждения, узел пылеулавливания циклоном и электрофильтрами, узел подготовки огарка к выщелачиванию в сухом виде, узел гидродинамического обеспечения технологического тракта (воздуходувка и дымосос).

Приготовление шихты

На цинковых заводах обычно перерабатывают смесь концентратов, отличающихся по составу. При шихтовке концентраты смешивают в пропорциях, отвечающих определенному составу шихты по цинку, сопутствующим полезным и вредным компонентам. Состав шихты должен удовлетворять условиям, обеспечивающим достижение целей обжига.

Шихту в печь КС подают в сухом виде или в виде пульпы. Подачу на обжиг сухой шихты применяют для шихт, образованных из привозных и довольно близких по составу концентратов. Шихта в виде пульпы предпочтительна, когда цинковый завод находится рядом с обогатительной фабрикой, снабжающей завод концентратом, или когда в шихту идут сильно различающиеся по составу концентраты (в состоянии пульпы шихта проще и лучше перемешивается). Однако загрузка пульпы в КС увлажняет отходящие газы, и это усложняет их переработку, усиливает коррозию оборудования и газоотводящих систем. Пульпу сложней, чем сухую шихту, равномерно распределить по кипящему слою.

Для получения сухой шихты концентраты грейферным краном смешивают для однородности материала. Далее шихту подсушивают в сушильном барабане до остаточной влажности 6—8%. Если концентраты достаточно сухие, то подсушка не требуется. Подсушенную шихту измельчают на дисковых истирателях или на дезинтеграторах и отсеивают крупные комки на грохотах.

Шихту в виде пульпы готовят репульпацией смеси концентратов водой (в пульпе 75—80% твердого) и дополнительно перемешивают в баках с мешалками.

Типы аппаратурного оформления обжига в КС

Конструктивно печи КС разнообразны и различаются профилем поперечного сечения (круглые и прямоугольные), величиной отношения надслоевого объема печи v к площади пода S, способом загрузки шихты в печь (через форкамеру и в слой или через загрузочные окна в стенках печи и по всей поверхности кипящего слоя), конструкцией воздухораспределительной подины.

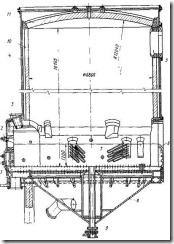

На рис. 80 схематически показана цилиндрическая печь КС наиболее распространенной на отечественных заводах конструкции. Площадь пода печи 34 м2, площадь форкамеры ~1,5 м2, высота печи 10 м, высота сливного порога 1,0- 1,2. Форкамера служит для загрузки шихты в КС, а сливной порог - для выгрузки огарка.

Очень ответственным элементом конструкции печи является воздухораспределительная подина. Подину печи выполняют из жароупорного бетона на стальном перфорированном листе с вставленными в отверстия соплами для распределения дутья равномерно по площади. Площадь сечения отверстий в соплах по отношению к площади пода (живое сечение) составляет 0,8-1,0%. В форкамере сопла расположены чаще и воздуха на единицу площади подают больше для предотвращения залегания загруженной шихты на подину.

Тонкие (пылевидные) фракции выносятся с дутьем из КС и обжигаются во взвешенном состоянии. Пылевая часть огарка улавливается в пылеуловителях и выгружается из них для выщелачивания. Грубодисперсная часть огарка выгружается из печи через сливной порог и тоже направляется на выщелачивание.

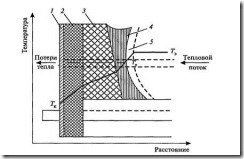

Для стационарного теплового режима обжига необходим тепловой баланс в КС, который обеспечивается отводом тепла из слоя, % с обжиговыми газами 60, с огарком, с пылью и через стенки печи 20. Остальное тепло надо отводить специальными средствами, чтобы избежать перегрева в слое. Обычно это осуществляют трубчатыми кессонами испарительного охлаждения. Отъем тепла из обжиговых газов осуществляют с помощью котлов-утилизаторов или вертикальных стояков, охлаждаемых кессонами испарительного охлаждения. Котлы-утилизаторы более сложны конструктивно, но они дают пар с высокими параметрами (400-565°С и 4,5-6,0 МПа) в количестве 1,1-1,4 т/т обжигаемого концентрата. При этом используется до 55 % технологического тепла, остальное теряется с огарком и пылью, через стенки печи и с газом, отправленным на производство H2SO4. Кроме того, котлы-утилизаторы являются эффективными пылеуловителями (пылеулавливание 90-95 %), что осложняет их эксплуатацию, так как теплообменные поверхности зарастают пылевыми отложениями. Стояки испарительного охлаждения конструктивно просты, надежны в эксплуатации, но обеспечивают меньший теплотъем от газов в виде пара в количестве 0.85 0.92 т/т обжигаемого концентрата, пар более низких параметров (110°С и 0,6 МПа), чем в котле-утилизаторе. Надежность стояков в работе обусловлена сведением к минимуму оседания пыли в них. Пар из кессонов, обеспечивающих теплоотъем из КС, выводится или на котел-утилизатор, или на барабан-сепаратор, комплектующий теплоотнимающий стояк.

Узел пылеулавливания состоит из котла-утилизатора (если он включен в систему пылегазового тракта), одной или двух ступеней циклонов для грубого пылеулавливания и электрофильтров для тонкого пылеулавливания. Обеспыленный газ направляют в сернокислотное производство.

Дутье воздуха в печь подают от турбовоздуходувки по воздуховодам в воздушную коробку, расположенную под воздухораспределительной подиной. А далее воздух через сопла в подине под определенным давлением поступает в КС. Производительность воздуходувки выбирают из расчета, что теоретически необходимое для обжига количество воздуха составляет 1500-1600 м3/т концентрата, но необходим избыток воздуха на 20-30 % (коэффициент избытка воздуха а = 1,2*1,3). Таким образом, удельный расход воздуха составляет около 2000 М3/т шихты. Скорость дутья должна быть ω = 10÷1З см/с. Тяговый режим в газоотводящем тракте должен обеспечить отсос всех отходящих из печи газов с учетом незначительного подсоса воздуха на участке печь - эксгаустер (дымосос).

Рис. 80. Цилиндрическая печь кипящего слоя:

1 - подина; 2 — форсунка для розжига печи; 3 - форкамера для загрузки концентрата; 4 — корпус печи; 5 — отверстие для отвода газов; 6 — сливной порог; 7 — трубчатые кессоны испарительного охлаждения; 8 - воздушная коробка; 9 - задвижка с пневмоприводом; 10 - футеровка; 11 - свод

Транспортировку огарка от печей КС осуществляют или в виде пульпы, или в сухом виде. Транспортировка пульпы аппаратурно проще, чем сухого огарка. Но транспорт пульпы имеет ряд серьезных недостатков: 1) отсутствие буферного склада огарка перед цехом выщелачивания; 2) отсутствие весового контроля огарка, поступающего на выщелачивание; 3) усложнение схемы выщелачивания операциями гидроклассификации огарка и обработки песковой фракции. Эти недостатки менее значимы при непрерывном выщелачивании огарка и только в этом случае применим гидротранспорт огарка. Отмеченные недостатки гидротранспорта огарка объясняют предпочтение в мировой практике транспортировки от печей КС сухого огарка. В этом случае горячий огарок охлаждают либо в водоохлаждаемых холодильниках, либо в аэрохолодильниках с КС. Охлажденный огарок транспортируют водоохлаждаемыми цепными или шнековыми конвейерами, или пневмотранспортом, или после суспендирования в кислых цинковых растворах в виде пульпы по трубопроводам. Сухой огарок подвергают аэросепарации или рассеву на виброситах с последующим измельчением крупной фракции (+0,3 мм) в шаровой мельнице. После измельчения эту часть огарка тоже отправляют на выщелачивание. На некоторых зарубежных предприятиях предпочитают подвергать измельчению весь огарок для исключения сепарации в подготовке огарка к выщелачиванию.

Совершенствование обжигового передела по технико-экономическим показателям достигают также изменением конструкции печей КС. Эти изменения направлены на увеличение единичной мощности печей (до 550-800 т/сут) за счет увеличения площади пода (до 72-123 м2). Повышение единичной мощности оборудования снижает эксплуатационные расходы, повышает производительность труда. В ряде случаев предприятия не имеют запасных обжиговых печей или даже работают на единственной крупнотоннажной печи. Поэтому на период ремонта печи или сернокислотной установки, потребляющей обжиговый газ, предусмотрено хранение запаса огарка в специальных хранилищах, из которых он поставляется на выщелачивание.

Интенсификация обжига за рубежом достигается увеличением высоты печных камер (до 12-17 м) и расширением верхней части печи (в 1,3-1,5 раза), т.е. за счет увеличения отношения надслоевого объема печи v к площади пода S, которое достигает 20-25. Это позволяет повысить скорость дутья в КС при малой скорости газа в надслоевом пространстве и умеренных избытках воздуха. Благодаря высоким значениям отношения v/S ограничен пылеунос, a ![]() в газах значителен (см. ниже).

в газах значителен (см. ниже).

Увеличение площади пода печей потребовало изменить способ загрузки шихты в печь КС для лучшего ее использования: вместо загрузки шихты через форкамеру в слой применяют загрузку скоростными забрасывателями через загрузочное окно в стенке печи для равномерного распределения шихты по поверхности КС.

Практика обжига в печи КС

Для поддержания нормального режима обжига в печи КС необходимы следующие условия: а) постоянство минералогического и дисперсного состава шихты и скорости загрузки ее в слой; б) равномерное распределение дутья по площади подины; в) постоянство заданного давления в воздушной коробке под подиной; г) постоянство тягового режима в пылегазовом тракте для отвода технологических газов.

Перечисленные выше условия направлены главным образом на создание равномерного и устойчивого псевдоожижения. В производстве нормальное состояние кипящего слоя создается при давлении дутья 15 - 16кПа, из них 4 - 6 кПа приходится на преодоление гидравлического сопротивления подины печи. Следовательно, гидравлическое сопротивление КС должно составлять ~ 10 кПа. Такое давление должен создавать спокойный слой огарка на подине, а это соответствует ~ 1 т/м2 (в согласии с практикой загрузки печи огарком при ее запуске).

Для нормальной работы системы теплоотъема и пылеулавливания серьезные помехи создают пылевые отложения в пылегазовом тракте. Повышение ![]() в отходящих газах вызывает сульфатизацию и упрочнение этих пылевых отложений, что затрудняет их удаление. Сульфатизация отложений становится возможной по мере охлаждения пыли.

в отходящих газах вызывает сульфатизацию и упрочнение этих пылевых отложений, что затрудняет их удаление. Сульфатизация отложений становится возможной по мере охлаждения пыли.

Влияние условий обжига на технологические показатели процесса

Важнейшими технологическими показателями обжига являются следующие: 1) производительность; 2) распределение обжигаемой шихты по продуктам обжига (огарок и пыль); 3) концентрация SO2 в технологических газах; 4) качество огарка (дисперсность и содержание сульфидной серы, растворимых сульфатной серы и цинка, кремнезема и железа).

Рассмотрим условия и их влияние на эти показатели обжига.

Производительность. Обжиг цинкового концентрата в теплотехническом отношении является сжиганием высокозольного топлива. Если сульфидные зерна крупные, то на них образуется толстый слой окалины и горение будет протекать во внутридиффузионной области. В этом случае внешними воздействиями скорость горения не повысишь. Но если зерна сульфида умеренной крупности (характерной для флотационных концентратов), то, при 950°С горение протекает во внешнедиффузионной области до полного окисления зерен, т.е. скорость горения ограничена молекулярной диффузией 02 через газовую пленку вокруг горящих зерен. Чем больше градиент концентрации 02 во внешнедиффузионном слое, тем выше скорость горения. Величину grad ![]() можно повысить или уменьшением толщины диффузионного газового слоя в результате повышения скорости газа относительно зерен сульфида, или увеличением

можно повысить или уменьшением толщины диффузионного газового слоя в результате повышения скорости газа относительно зерен сульфида, или увеличением ![]() в дутье (обогащение воздуха кислородом). Скорость газа относительно зерен наибольшая в кипящем слое, наименьшая — в спокойном слое, омываемом воздухом по внешней поверхности. Поэтому переход на обжиг в печах КС сразу повысил удельную производительность до 4,8-5,5 т/ (м2 ·сут).

в дутье (обогащение воздуха кислородом). Скорость газа относительно зерен наибольшая в кипящем слое, наименьшая — в спокойном слое, омываемом воздухом по внешней поверхности. Поэтому переход на обжиг в печах КС сразу повысил удельную производительность до 4,8-5,5 т/ (м2 ·сут).

Интенсификация обжига в КС в отечественной практике пошла по пути обогащения дутья кислородом при сохранении дутьевого режима [скорость дутья 10-13 см/с и удельный расход дутья 350-450 м3/(м2·ч)]. Это позволило существенно повысить производительность, так как окисление сульфида во внешнедиффузионной области имеет первый порядок по кислороду [см. уравнение (8.13)]. Практика показала, что рационально повышать ![]() в дутье до 28—32%. При этом достигается производительность 8-10 т/(м2·сут). Дальнейшее обогащение дуля кислородом не целесообразно экономически (прирост производительности уменьшается и не окупает стоимости дополнительно затраченного кислорода) и сложно технически (затруднен достаточно быстрый отъем тепла из КС во избежание чрезмерного перегрева слоя).

в дутье до 28—32%. При этом достигается производительность 8-10 т/(м2·сут). Дальнейшее обогащение дуля кислородом не целесообразно экономически (прирост производительности уменьшается и не окупает стоимости дополнительно затраченного кислорода) и сложно технически (затруднен достаточно быстрый отъем тепла из КС во избежание чрезмерного перегрева слоя).

Интенсификация обжига кислородом привлекает возможностью использовать печи первоначально принятого типа конструкции. В социалистических странах, для которых характерна кооперация производств, применение кислорода как интенсификатора экономически выгодно при комплексном использовании компонентов воздуха, из которого получают как технический кислород, так и N2, Ar, Кг, Хе, Не.

В капиталистических странах был выбран путь интенсификации обжига за счет повышения скорости дутья. Это обусловлено энергоемкостью производства кислорода, что при энергетическом кризисе и трудностях кооперации в использовании побочных продуктов производства кислорода делало нецелесообразным его использование.

Повышение скорости дутья и удельного расхода воздуха [до 600-675 м3/(м2-ч)] усиливает пылеунос из КС. В зарубежной практике при форсированном дутье воздуха выпуск огарка через порог невысок. Это увеличивает долю обжига шихты во взвешенном состоянии и снижает производительность по обожженному материалу, пригодному для выщелачивания, а также влечет другие нежелательные последствия (см. ниже). Чтобы избежать значительного пылеуноса и повысить степень десульфуризации пыли, печи КС делают с большим объемом надслоевого пространства: высокие (до 12-17 м) и расширяющиеся в верхней части (в 1,3-1,5 раза). В результате скорость газа по выходе из КС значительно уменьшается и пыль оседает обратно в КС или дольше витает в надслоевом пространстве и полней окисляется. Температура - наиболее эффективный интенсификатор технологических процессов даже в диффузионной области. Однако повышение t > 970°C при обжиге обычной цинковой шихты нецелесообразно (гранулированную шихту обжигают и при 1000°С). Это вызвано тем, что при более высоких температурах ухудшается качество огарка для последующей гидрометаллургической переработки.

Распределение обжигаемой шихты по продуктам обжига. Технологически важно ограничить унос обжигаемого материала из печи КС в пылегазовый тракт, так как это облегчает теплоотъем и пылеулавливание в пылегазовом тракте.

Обычно на печах отечественной конструкции при t = 950÷970°С выход твердых продуктов составляет, % к их сумме: огарка 65; пыли циклона 30 (при наличии кессонированного стояка в нем осаждается 1/3 этого количества); пыли электрофильтров 3,3; пыли газоходов 1,7. Если температура в слое выше, то выход пыли уменьшается. Если концентрат имеет повышенную дисперсность (получен обогащением тонковкрапленных руд), то выход пыли увеличивается.

Концентрация SO2 в технологических газах. Повышение ![]() в газах улучшает его использование в производстве H2SO4. На воздушном дутье получают обжиговые газы, содержащие 8,5-10% S02 на выходе из печи КС, далее по тракту из-за подсосов воздуха

в газах улучшает его использование в производстве H2SO4. На воздушном дутье получают обжиговые газы, содержащие 8,5-10% S02 на выходе из печи КС, далее по тракту из-за подсосов воздуха ![]() снижается. В зарубежной практике имеются примеры повышения

снижается. В зарубежной практике имеются примеры повышения ![]() добавками элементарной серы в шихту для обжига цинковых концентратов или подачи в дутье печи КС технологических газов агломерирующего обжига свинцовых концентратов. Применение дутья, обогащенного кислородом, повышает

добавками элементарной серы в шихту для обжига цинковых концентратов или подачи в дутье печи КС технологических газов агломерирующего обжига свинцовых концентратов. Применение дутья, обогащенного кислородом, повышает ![]() до 12-15 % в технологических газах на выходе из печи КС.

до 12-15 % в технологических газах на выходе из печи КС.

Качество огарка определяется соответствием его указанным выше требованиям. Чтобы в огарке содержалось не более 0,1—0,3% сульфидной серы, необходимо достичь степени десульфуризации концентрата при обжиге на 99,0—99,7%.

Химизм кислотно-основных взаимодействий при выщелачивании

Для процессов выщелачивания цинкового огарка решающее значение имеет поведение соединений трех компонентов: основного компонента — цинка и примесных компонентов - железа и кремнезема. Вынужденная совмещенность растворения цинка, железа и SiO2 обусловлена образованием между ними соединений ZnFе2O4 и Zn2SiO4 в процессе обжига.

Изменяя кислотность раствора при кислотном выщелачивании цинка, можно одновременно осаждать растворившиеся железо и Si02 и таким образом отделить их от цинка. В основе этих процессов лежат кислотно-основные взаимодействия.

Из соединений, содержащихся в цинковом огарке, легко растворим в воде ZnS04, оксосульфат цинка растворим в воде:

3 (ZnO·2ZnS04)+7H2O=ZnS04 ·3 Zn(OH)2 ·4H2O+5ZnS04·aq.(9.1)

Прочие из перечисленных соединений цинка нерастворимы в воде. В слабокислом растворе (рН < 3) растворимы ZnSO4 · 3Zn(OH)2, ZnO и Zn2SiO4. Для растворения ZnFe2O4 и ZnS с достаточной для практики скоростью необходимы горячие и весьма кислые растворы (t ≥80°C и ![]() > 50 г/дм3).

> 50 г/дм3).

В огарке значительные количества железа содержатся не только в форме феррита цинка, но также в виде Fe2O3, которая столь же плохо растворяется в кислых растворах, как и ферриты. Однако наличие в огарке остатков сульфидной серы, которая выступает восстановителем Fe(III) в оксиде и ферритах, вызывает переход железа и раствор в состоянии Fe(П). Кремнезем в огарке содержится не только и форме Zn2SiO4, но также в форме свободного SiO2 и других породообразующих минералов. Свободный и связанный в породу SiO2 практически не растворяется в растворах Н2S04.

Различие в поведении соединений цинка, железа и кремнезема, содержащихся в огарке, при его выщелачивании используется в технологии. В гидрометаллургии цинка выщелачивают не только огарки, но и окисленные цинковые руды или полученные из них концентраты, в которых, кроме Zn2SiO4 (виллемит), может содержаться Zn4(OH)2(Si207)·H20 (каламин). Последний, как и виллемит, легко растворяется в слабокислых растворах.

Очистку растворов от железа осуществляют в процессе выщелачивания путем гидролитического осаждения, а попутно благодаря соосаждению и от некоторых других примесей (As, Sb и др.).

Гидролиз Fe3+·aq в сульфатном растворе - это взаимодействие его с водой, в результате которого образуются прочные гидроксокомплексы (малодиссоциированные соединения, т.е. слабые основания). Например:

Fe2(SO 4)3· aq + 2 п Н2О= Fе2(OH)2п (SO4 )3-п · aq + п H2SO4 · aq, (9.2)

или в ионной форме

Fe3+·aq + 4 п Н2О = 2 Fe(OH)n(3 - п)+ · aq + 2п Н3О ·aq. (9.3)

Если в кислом растворе нейтрализовать кислоту огарком, то равновесие реакций (9.2) или' (9,3) сдвигается вправо. Это способствует насыщению раствора гидроксокомплексом железа, который начинает выпадать в осадок в виде труднорастворимого гидроксосоединения железа. Осаждение продукта гидролиза путем нейтрализации Н3О+ называется гидролитическим осаждением.

Технологическое значение в гидрометаллургии цинка имеют ярозит R+ Fe3(OH)6(SO4)2, гетит α-FeOOH, гематит α -Fe2O3, а также аморфный основной сульфат 2 Fе2О3·SO3·nH2O.

Основным источником растворимого кремнезема в огарках или окисленных рудах являются силикаты цинка. Кремнезем переходит в раствор в виде ортокремниевой кислоты:

Zn2Si04 + 2H2S04· aq = 2ZnS04· aq + H4Si04· aq, (9.4)

Есть некоторая область кислотностей раствора (рН ≈ 2,0÷3,5), в которой H4Si04 образует истинный раствор. Если смещаться от области существования истинных растворов кремнекислоты в сторону увеличения кислотности (рН 3,5), то последовательно образуются золи, гели, коагели и коагуляты, т.е. коллоидные состояния и продукты их разрушения. Продукты разрушения коллоидных растворов кремнекислот при значительных их количествах ухудшают разделение пульпы и показатели выщелачивания.

Углетермическое восстановление цинка

Восстановление цинка из окисленных материалов в промышленных условиях проводят только углетермически, используя в качестве восстановителя уголь или кокс.

Главная и общая цель этого процесса — отделить цинк от большинства сопутствующих ему компонентов в окисленных промышленных и природных цинксодержащих материалах при наибольших технико-экономических выгодах. Эта цель достигается благодаря тому, что в условиях углетермического восстановления цинк переходит в металлическое состояние, в котором его летучесть гораздо выше летучести других сопутствующих ему компонентов в тех же условиях. Следовательно, при этом происходит избирательная дистилляция цинка, который отгоняется в виде пара. Парогазовую фазу выводят из зоны дистилляции и конденсируют цинк. Если при этом в газовой фазе сохраняется достаточно высокая концентрация СО или конденсация цинка осуществляется достаточно быстро для предотвращения окисления паров цинка, то конденсируется жидкий металл. В противном случае пары цинка окисляются и конденсируется ZnO.

Создать условия для конденсации металлического цинка довольно сложно. Делать это имеет смысл лишь при восстановлении цинка из богатых по цинку окисленных материалов, каким является цинковый агломерат, с получением товарного металла или близкого к нему. Для бедных по цинку материалов (окисленные цинковые руды, продукты металлургического производства — цинковые кеки, цинковистые шлаки и др.) конденсацию отогнанного цинка ведут в окислительных условиях. Полученные при этом возгоны оксида цинка перерабатывают методами, применяемыми для богатых окисленных цинковых материалов, или используют как технический оксид цинка. Таким образом, дистилляция цинка из бедных материалов имеет целью сконцентрировать цинк в малом количестве оксидного возгона.

Пирометаллургическая переработка цинковых кеков в основном проводится методом вельцевания, тогда как в практике других стран большей частью используется свинцовая шахтная плавка (цинковые кеки вводят в шихту агломерирующего обжига свинцового концентрата) с последующим фьюмингованием образующихся при шахтной плавке цинковистых шлаков.

Вельцевание — это восстановление дисперсного твердого цинксодержащего окисленного материала коксиком во вращающихся трубчатых печах с отгонкой металлического цинка и конденсацией окисленного цинка (вельц-оксид).

Агломерированный цинковый огарок с высоким содержанием цинка (до 62 %) подвергают углетермическому восстановлению с дистилляцией и конденсацией металлического цинка в различных агрегатах - горизонтальных и вертикальных ретортах, шахтных и электротермических печах (все в комплексе с конденсаторами). Дистилляцию цинка проводят при 1100-1400°С и при высоких pCO в газовой фазе. Дистилляция цинка из агломерата в горизонтальных ретортах представляет собой периодический процесс, а в прочих (из перечисленных) агрегатах — непрерывный.

Химизм восстановления окисленных цинковых материалов

Для восстановления окисленных цинковых материалов характерно трехфазные протекание процессов и индивидуальное поведение отдельных фаз. Чтобы судить о химизме углетермического восстановления этих материалов, надо знать их фазовый состав.

В цинковых кеках основные компоненты представлены следующими формами: цинк — главным образом ферритом ZnFe2О4 и в малой степени сульфидом ZnS и сульфатом ZnSO4 (за счет захвата сульфатного цинкового раствора); свинец - в основном сульфатом PbSO4 и в малой степени сульфидом; медь и кадмий — главным образом в ферритах; железо находится в форме ферритов, магнетита Fe3O4, аморфного основного сульфата 2 Fe2O3 • SO3 • и Н2О, гематита α-Fe2O3. В процессе сушки влажных кеков, содержащих кислый цинковый раствор, образуются в небольших количествах сульфаты цинка, меди, кадмия (взаимодействие H2SO4 с ферритами).

В твердых цинковистых шлаках цинк находится в следующих фазах: цинксодержащий магнетит (феррифранклинит) (Zn, Fe3+)(Fe3+ Al)2O3, цинксодержащий диортосиликат (цинковый мелилит) [Ca(Zn, Fe2+, Mg)]2 • Si2O, и в малом количестве железистый ортосиликат цинка (железистый виллемит) (Zn, Fe)2 • SiO4. Феррофранклинит и железистый виллемит являются соответственно ферритом и силикатом цинка, в которых понижено содержание цинка против стехиометрических соединений. А в кеках феррит ZnFe2O4 изоморфно содержит кадмий и индий.

В цинковом агломерате цинк находится в следующих формах: цинкита ZnO, феррифранклинита,(Zn, Fe)Fe2О4 железистого виллемита (Zn, Fe)2SiO4. В агломератах для шахтной плавки содержатся значительные количества свинца в форме силикатного свинцового стекла и может быть в небольших количествах в форме феррита свинца РbО (6 — у) • Fe2 О3, где у ≤ 1, как достаточно термически стойкого.

Оксид цинка трудно восстанавливается, и для этого нужны высокие значения pCO и t, при которых процесс идет по реакции

ZnO +CO = Znnap +C02 . (12.1)

Феррит цинка устойчив к диссоциации на воздухе до 1400°С (и до этой температуры он не плавится). Начало его восстановления отмечается при 650—750°С выделением ZnO в самостоятельную фазу и образованием (Zn, Fe)O • Fe203. Это обусловлено тем, что восстановление Fe3+ протекает без попутного восстановления Zn2+ и избыточное количество МеО против стехиометрического количества в шпинели должно выделяться из нее в самостоятельную фазу ZnO, а остаточный феррит сохраняет стехиометрический состав шпинели, но обедняется по цинку, приближаясь к составу Fe3O4. В ограниченной степени возможна реакция

ZnO + (1- х) Fe= ZnFeпар + Fe l-xO (12.2)

Восстановление сульфатов может приводить к образованию сульфида, оксида или металла. Это зависит от соотношения сродства Ме2+ к сере и к кислороду, а также от стойкости сульфата к термической диссоциации.

Сульфаты свинца и кадмия, характеризующиеся высокой стойкостью к диссоциации и меньшим сродством Me2+ к кислороду, чем к сере, восстанавливаются до сульфидов. Например:

PbSO4 + 4 СО = PbS + 4 СО2 , (12.3)

а основной сульфат свинца восстанавливается по реакции

РbО - PbSO4 + 5 СО = Pb + PbS + 5 СО2 . (12.4)

При достаточно низких температурах, при которых сульфаты цинка термически стойкие, восстановление протекает по реакциям

ZnSO4 + 4CO = ZnS +4C02;

ZnO • 2ZnSO4 +8 СО= ZnO + 2 ZnS + 8 СО2 .

Сульфат меди термически менее стоек, чем сульфаты свинца, кадмия, цинка, а СuО - легко восстановимый оксид, поэтому CuSO4 восстанавливается до металла:

CuSO4 + 2 СО = Сu + 8Ог + 2 СО2 . (12.7)

Таким образом, химизм восстановления сульфатов определяется соотношением скоростей термической диссоциации и восстановления. Если диссоциация протекает быстрее, чем восстановление, то конечный твердый продукт процесса — трудновосстановимый оксид или металл. Если быстрей протекает восстановление сульфата, то конечным продуктом процесса будет сульфид металла. Повышение температуры неодинаково ускоряет термическую диссоциацию и восстановление сульфата, и это может изменить химизм процесса: например, при низких температурах образуется сульфид, а при более высоких температурах - металл.

В цинковых агломератах содержится силикат цинка, который в условиях, характерных для восстановления агломерата, достаточно полно восстанавливается с образованием паров металлического цинка, а высвободившийся кремнезем связывается с породообразующими оксидами в силикаты.

При углетермическом восстановлении цинка из различных окисленных материалов он возгоняется в форме металла, тогда как другие возгоняемые компоненты имеют различные летучие формы, в которых они преимущественно отгоняются: свинец в виде PbS; кадмий в виде металла и CdS; индий в виде 1nС13 и InO; хлор в виде ряда хлоридов, но основной из них А1С13.

Вельцевание цинковых кеков, цинковистых шлаков и других материалов

Сущность и назначение велъцевания

В отечественной практике цинкового производства вельцевание — наиболее распространенный пирометаллургический процесс восстановления цинка.

Сущность процесса состоит в том, что цинксодержащий дисперсный материал смешивают с коксиком и при максимальной температуре, исключающей плавление материала, перемешивают шихту для равномерной газификации коксика и отгонки цинка по всей массе шихты. Такой процесс углетермического восстановления протекает интенсивно благодаря сильно развитой межфазной поверхности взаимодействующих веществ и тесному контакту восстановителя с восстанавливаемыми фазами при участии активного СО в момент его образования, а также благодаря отводу продуктов реакций из зоны протекания процессов восстановления.

Сохранение до конца процесса восстанавливаемого материала в твердом состоянии исключает растворение остаточных цинксодержащих фаз в общей массе материала. Поэтому вельцевание позволяет достичь низких остаточных концентраций цинка в переработанном материале.

Дисперсность твердого восстановителя (коксик) и твердых восстанавливаемых материалов исключает значительное возрастание внутридиффузионных сопротивлений процессу. Благодаря этому достигаются при достаточно больших скоростях восстановления низкие остаточные концентрации цинка в шихте.

При вельцевании возгоны окисляются в непосредственной близости от поверхности шихты. Поэтому затраты на эндотермические реакции восстановления в значительной мере компенсируются тепловыделением при окислительных реакциях. Непрерывное перемешивание шихты и противоток газа и шихты во вращающйся печи обеспечивают хороший теплоотъем шихтой от футеровки печи и от газового слоя вблизи шихты, который разогрет за счет сгорания возгонов. Благодаря этому вельц-процесс требует сравнительно небольшого удельного расхода коксика как топлива, главным образом на компенсацию теплопотерь с отходящими газами и через стенки вельц-печи.

Вследствие перечисленных особенностей процесса вельцевание эффективно для переработки твердых дисперсных и небогатых по цинку промпродуктов цинкового, свинцового и других производств, перерабатывающих цинксодержащее сырье, а также промпродуктов обогащения и богатых окисленных цинковых и медно-цинковых руд. Процесс не ограничивает влажность исходных шихт. Они не требует высокой квалификации обслуживающего персонала благодаря устойчивости режима.

Наиболее распространено вальцевание цинковых кеков и гранулированных цинковистых шлаков.

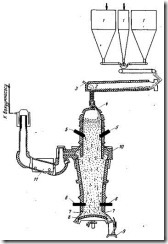

Практика вельцевания

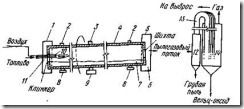

Для осуществления процесса используют вельц-печь — трубчатую вращающуюся вокруг своей оси печь, имеющую небольшой угол наклона к горизонту для создания направленного перемещения шихты от верхнего загрузочного торца к нижнему торцу, через который выгружают твердый остаток перерабатываемой шихты. Этот остаток называют клинкером. Схематически вельц-печь показана на рис. 116.

С нижнего торца печи вдувают воздух, который подогревают факельной горелкой в период пуска печи для быстрого подъема температуры в печи или для восполнения теплолритока от горения коксика. При правильно подобранном режиме процесса подтопка горелкой не нужна, но горелка облегчает управление процессом и ей обычно пользуются. Клинкер высыпается из печи в яму с водой, где происходит его охлаждение и грануляция. Газовый поток в печи направлен от нижнего торца к верхнему и создается напорным вентилятором на нижнем конце и отсасывающим вентилятором на верхнем конце), сасывающий вентилятор подключают за пылеуловителями).

Рис. 116. Схема вельц-печи с комплектующими узлами:

1 — нижняя головка печи; 2 - опорные бандажи; 3 — венечная шестерня на привод; 4 - корпус печи; 5 - верхняя головка печи; 6 — загрузочный торец печи; 7 — слой шихты; 8 - опорные ролики; 9 - привод; 10 - короткофакельная горелка (на мазуте или природном газе); 11 - выпускной торец печи; 12 - пылевая камера; 13 -кулера; 14 - рукавные фильтры

Пылегазовый поток по выходе из печи попадает в пылевую камеру, где оседает грубая пыль (механический унос шихты), через кулера (батарея труб, через стенки которых газ охлаждается наружным воздухом), а затем через рукавные фильтры, где улавливаются возгоны (вельц-оксид). Грубую пыль из пылевой камеры возвращают в оборот (в шихту вельцевания), а вельц-оксид обычно направляют на выщелачивание.

Для нормальной работы вельц-печи необходимо в шихте создавать восстановительную газовую среду, а в газовом потоке над шихтой - окислительную. Кислород в дутье расходуется на газификацию восстановителя, на сжигание коксика как топлива и на окисление возгонов. При полном использовании газообразного кислорода, попадающего в шихту, в газовом потоке не должно быть СО, а содержание СО2 и О2 в потоке связано с объемной и линейной скоростями подаваемого в печь воздуха, а также с температурой газового потока и шихты в печи.

Так как возгоны содержат компоненты с разной способностью к окислению (Znпар окисляется значительно легче, чем PbS, Cd, CdS), то для полноты окисления возгонов, что повышает их качество, приходится повышать ![]() в отходящих газах путем подачи подсосом "вторичного" воздуха на выходе газов из печи. Для интенсификации горения коксика и возгонов, а также для повышения

в отходящих газах путем подачи подсосом "вторичного" воздуха на выходе газов из печи. Для интенсификации горения коксика и возгонов, а также для повышения ![]() в отходящих газах может быть использовано обогащение "первичного' воздуха кислородом.

в отходящих газах может быть использовано обогащение "первичного' воздуха кислородом.

Влияние состава шихты на процессы и превращения в шихте

Оптимальный режим вельцевания и показатели процесса зависят от химического, фазового и гранулометрического состава шихты. Эти условия имеют важное значение для процесса.

Шихта для вельцевания состоит из цинксодержащего окисленного материала и коксика. Содержащийся в шихте коксик служит топливом, восстановителем и "осушителем" — веществом, впитывающим расплавленную часть шихты. Поэтому количество коксика в шихте больше необходимого для сгорания, и в клинкере содержится "осушающая" часть коксика. Для понижения температуры воспламенения топлива часть коксика (20—30 %) заменяют углем той же крупности — штыбом. Крупность коксика должна быть оптимальной. Мелкие фракции интенсивно горят и выносятся с пылегазовым потоком. Это излишне повышает температуру реакционной массы (оплавляется масса и снижается отгонка металлов), а также ухудшается качество возгонов (повышается их восстановительная способность). Крупный коксик недостаточно активен из-за ограниченной удельной поверхности.

В вельцуемом материале, который мельче коксика, должно быть ограничено содержание основных отгоняемых металлов (Zn, Pb) и их соотношение. Верхний предел содержания цинка и свинца обусловлен временем пребывания материала в печи.

Если в материале много свинца (цинковые кеки, пыль свинцового производства и др.), то его шихтуют с другим материалом, в котором содержимся достаточно цинка, но мало свинца (цинковистые шлаки, песковая фракция цинкового огарка после кислого выщелачивания).

Если вельцуют только цинковые кеки, то расход коксика по отношению к подсушенным кекам (~20 % Н20) составляет 35—50%, крупность коксика 3—6 мм, максимальная температура реакционной массы 1350°С, содержание углерода в клинкере 15—20 %. Если вельцуют только цинковистые шлаки, то расход кокса по отношению к шлакам 45—55 %, крупность коксика до 15 мм, максимальная температура реакционной массы 1100-1200°С. Различия в условиях вельцевания названных материалов обусловлены различием плавкости исходных и образующихся материалов. Важно, чтобы в процессе вельцевания материалы не оплавлялись в значительной степени, в противном случае прекращаются восстановительные реакции в шихте, так как легкий коксик всплывает в более плотном расплаве, т.е. расслаиваются восстановитель и окисленный материал. Поэтому стараются при вельцевании поддерживать шихту "сухой". Однако если велыгуемый материал содержит значительное количество кремнезема (15-20 % SiO2), то повышается образование шлакового расплава и процесс ведут при "полужидком" состоянии шихты: твердая шихта пересыпается, но обильно смочена расплавом. Однако такой режим вельцевания менее производителен.

Одной из причин повышения плавкости реакционной массы является понижение tпл и вязкости цинковистых шлаков вследствие обеднения их по ZnO. Отрицательное влияние этого эффекта на вельцевание уменьшается при добавках в шихту СаО для восполнения удаляемого ZnO.

По характеру процессов, протекающих на различных участках печи, ее можно разделить на следующие зоны: 1) подготовительную, 2) возгоночную и 3) формирования клинкера. В подготовительной зоне в результате теплообмена между газом и шихтой последняя разогревается, из нее удаляется влага, сульфаты частично разлагаются до оксидов (степень десульфуризации достигает 35-50 %) и восстанавливаются до сульфидов, свободная Fe2O3 восстанавливается до Fel-xO, а связанная в ZnO(Fe, Mn)2О3 восстанавливается до (Zn, Fe)0·(Fe, Mn)2O3. Вероятно, в этой зоне коагель кремниевой кислоты, содержащийся в цинковом кеке, взаимодействует с сульфатами цинка и свинца, связывая их в силикатное стекло с частичной десульфуризацией. В зоне формирования клинкера идет догорание коксика и завершаются твердофазные процессы.

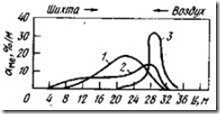

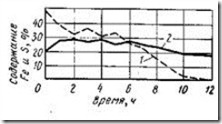

Наиболее важные превращения происходят в возгоночной зоне, где участки интенсивной возгонки кадмия, цинка и свинца не совпадают и следуют по ходу шихты в порядке перечисления (рис. 118) в соответствии с нарастанием температуры и кинетикой отгонки их летучих форм: Cd0, Zn0, CdS, PbS.

Рис. 118. Степень возгонки металлов

1 - свинец; 2 — цинк; 3 - кадмий

Возгоночную зону можно расширить введением "вторичного" воздуха в печь, повышением ![]() в дутье добавками технического кислорода, введением в шихту смеси коксика с углем (последний имеет более низкую tнач горения), подсушиванием кеков (сокращает L1). Расширение возгоночной зоны позволяет повысить производительность вельц-печи, или степень отгонки металлов, или верхний предел содержания цинка в вельцуемом материале.

в дутье добавками технического кислорода, введением в шихту смеси коксика с углем (последний имеет более низкую tнач горения), подсушиванием кеков (сокращает L1). Расширение возгоночной зоны позволяет повысить производительность вельц-печи, или степень отгонки металлов, или верхний предел содержания цинка в вельцуемом материале.

Удельную производительность вельц-печей Q выражают или массой переработанной шихты, или массой цинка и свинца в полученных возгонах, отнесенной к 1 м3 внутреннего объема печи в сутки. Производительность по возгонам (возгоночная .способность) QB более характеристична, чем производительность по шихте Qш, так как при прочих равных условиях QB меньше зависит от содержания Zn и РЬ в шихте и в какой-то степени связана с извлечением металлов в возгоны.

Рис. 119. Возгоночная способность вельц-печи θВ, т.е. количество отогнанных цинка и свинца на 1 м3 внутреннего

объема печи в сутки, в зависимости от соотношения Zn/Pb (по массе) в цинковом кеке

При благоприятном составе шихты (мало Рb и Сu) для печей с L = 41 м QВ =0,15÷0,2 т/(м3-сут), но при повышении относительного содержания Рb в шихте, т.е. при уменьшении Zn: Pb от 15 до 5, снижается QВ до 0,125, а далее QВ падает еще резче (рис. 119). Производительность печи прямо пропорциональна доле длины возгоночной зоны к общей длине печи, отношению Zn/Pb в шихте, распределенной температуре в возгоночной зоне.

Вельцевание раймовки по условиям и показателям аналогично вельцеванию цинковых кеков. Поведение окисленных цинковых руд при вельцевании может несколько отличаться от поведения кека из-за большей основности образующихся шлаковых расплавов, что приводит к большей плавкости шихт и интенсивному росту железистых настылей. При отмеченных особенностях руд их вельцевание улучшается при подшихтовке цинковистыми шлаками.

Настылеобразование

Главной причиной нарушения процесса вельцевания является образование настылей, снижающих производительность печи и нарушающих нормальное движение шихты в ней. Обобщая сведения, накопленные при изучении настылей, можно заключить следующее.

Настыли в печах размывают путем увеличения содержания коксика в шихте, что позволяет существенно повысить температуру реакционной массы в печи.

Продукты велъцевания

Продуктами вельцевания материалов являются вельц-оксид - промежуточный продукт (перерабатывается гидрометаллургически в цинковом производстве; грубая пыль — оборотный продукт (возвращается на вальцевание); клинкер, который при достаточном содержании меди является полупродуктом (перерабатывается в медном производстве) , а в противном случае является отвальным продуктом и хранится в отвалах предприятия (содержит благородные металлы, свинец и цинк).

Дистилляция цинка из агломерата

Углетермическое восстановление цинка и отгонка его из агломерата по существу те же, что и при рассмотренном выше процессе вельцевания, но процесс конденсаций иной. Необходимо сразу получать из возгонов металлический цинк. Для этого процесс возгонки и конденсации требует высоких рс„ в газовой фазе. При умеренных расходах углерода надо ограничиться малыми количествами воздуха при осуществлении дистилляции цинка, что является главной особенностью дистилляции цинка из агломерата. Техническое осуществление такого процесса сопряжено со значительными трудностями. Поиск способов, уменьшающих эти трудности в производстве, привел к разработке целого ряда аппаратов, каждый из которых имеет свои достоинства и недостатки.

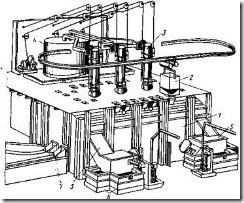

Дистилляция цинка в горизонтальных ретортах. Реторты этого типа представляют собой цилиндр овального сечения длиной 1,8-1,9 м и диаметрами 340-370 и 230-260 мм с толщиной стенок и дна 30-40 мм, изготовленных из огнеупорной глины, шамота и коксика. Эти реторты в количестве 200-1000 шт. устанавливаются в специальной печи, отапливаемой газом. Топочные газы омывают и разогревают реторты снаружи. Реторты наклонены под небольшим углом вниз открытым концом, который присоединен герметично к индивидуальному конденсатору. Конденсаторы изготовлены из огнеупорной глины с измельченным ретортным боем. Внутренние стенки конденсатора глазурированы для лучшего отделения конденсата. Конденсатор представляет собой коническую трубу длиной 0,5-0,9 м, которая широким концом присоединена к реторте, а узким — к стальному сосуду (алонжу). Алонж - это сужающаяся труба, у которой широкий конец соответствует размеру горловины конденсатора, а узкий конец имеет отверстие 0,1 м, через которое выходит отходящий и дожигаемый газ, содержащий СО.

В каждую реторту загружают до 100 кг шихты, которая состоит из агломерата и оборотных продуктов (пыль из конденсатора и продукт переработки конденсаторного лома), а также угля (до 40 % в шихте). Уголь должен содержать мало золы, летучих веществ и серы, чтобы не вызвать сплавления шихты и сульфидирования цинка, так как ZnS - нелетучая форма. Крупность угля и агломерата должны быть 3—6 мм, что обеспечивает газопроницаемость шихты.

Дистилляция в горизонтальных ретортах - периодический процесс с суточной цикличностью.

Основной объём работы по обслуживанию печи выполняется в утренней смене ("маневр печи") и занимает 4-5 ч. В период маневра из конденсаторов выгребают последние порции цинка, разнимают конденсатор и реторту, очищают конденсатор, выгружают из реторты раймовку (остаток от дистилляции цинка из шихты), загружают в реторту свежую порцию шихты, устанавливают на место конденсатор и алонж, примазывая их для плотности глиной. Затем в течение суток поддерживают температурный режим печи, 3—4 раза выгребают из конденсаторов цинк и удаляют из алонжей пусьеру (пылевидные возгоны). Эту операцию выполняют после разъема алонжа и конденсатора, выгребают возгоны через горловину конденсатора и широкий торец алонжа. Все обслуживание печей ручное и связано с тяжелым трудом. Описанная технология обеспечивается ретортами и конденсаторами собственного производства, которое весьма трудоемко. Реторты должны быть достаточно прочными и жаростойкими. Срок службы шамотных реторт 36-40 сут, кампания печей 3-5 лет.

Дистилляция в горизонтальных ретортах ведется при температуре шихты 1200-1250°С. Наружные печные газы имеют температуру 1300-1350°С.

Печи с горизонтальными ретортами имеют низкий тепловой к.п.д. (~20 %) и высокое удельное потребление угля (~ 3 т на 1 т Zn). Общее извлечение цинка (с учетом оборотных продуктов) составляет в лучшем случае 89-92 % при прямом выходе цинка 70-75 % и следующем примерном распределении цинка по продуктам, %: черновой цинк 82,8; раймовка 6,3; пусьера 4,8; глина от подмазки конденсаторов 4,8; обломки конденсаторов 1,1; потери с газами 1,1; обломки реторт 0,7. Минимальный расход на 1 т цинка реторт 2-2,5 и конденсаторов 6-10. Выход раймовки составляет 30 % от загруженного агломерата и в ней содержится до 14 % Zn, из которых половина цинка окисленного, а остальное в виде ZnS.

Дистилляция цинка в горизонтальных ретортах имеет ряд недостатков: периодичность; низкое извлечение цинка и плохое его качество; низкие удельная производительность и тепловой к.п.д. печей; невозможность их механизированного обслуживания; трудо- и материалоемкость сопряженного производства керамических реторт и конденсаторов (соизмеримо с производством цинка). Этот способ наиболее старый, отмирающий.

Дистилляция цинка в вертикальных ретортах является непрерывным процессом, в котором утилизируется тепло топочных и отходящих технологических газов. Это выгодно отличает вертикальные реторты от горизонтальных. Вертикальная реторта - это шахта высотой 10-12 м, прямоугольного сечения шириной 300-330 мм и длиной 1,5-2 м, толщина стенок 40-250 мм (рис. 120). Стенки реторты выложены из карборундового кирпича на карборундовом цементе. К длинным сторонам реторты примыкают камеры сгорания, которые отапливаются природным или генераторным газом, а также отходящим газом из реторты рСО. В топочных камерах t = 1300÷1350°C. Малая толщина реторты (300 мм) ограничена теплопроводностью шихты, в которой г = 1275÷1300°С.

Рис. 120. Вертикальной -реторта:

I - реторта; 2 - камера сгорания газа; 3 - загрузочное устройство; 4 - разгрузочное устройство;

5 - конденсатор; 6 - верхний уровень шихты; 7 - скруббер; 8 -отстойник

Возгоночная зона в реторте имеет высоту 8 м, а над ней располагается еще слой свежей шихты в необогреваемой части реторты высотой

Столь высокий слой шихты требует специальной ее подготовки (см. ниже), обеспечивающей прочность и проницаемость шихты для газа.

Шихту периодически (через 1-1,5 ч) загружают в реторту сверху через устройство с механическими затворами и выпускают внизу через необогреваемое разгрузочное устройство с гидравлическим затвором. Таким образом, загрузка и выгрузка шихты не нарушают герметичность реторты. В реторте противоточно движутся шихта вниз, а газ вверх [последнее достигается дутьем снизу с небольшим расходом воздуха (0,2 м3/мин)].

Парогазовая смесь при 950-1000°С из верхней части реторты отводится в обогреваемый конденсатор, в котором поддерживается температура 560°С и благоприятные условия для конденсации путем разбрызгивания жидкого цинка из конденсата в газовом объеме конденсатора. Из конденсатора газы при 450-470°С отводятся в скруббер (орошаемый водой пылеуловитель), где улавливается пусьера, которая содержит до 62 % Zn и является оборотным продуктом, возвращаемым в шихту агломерации, а технологический газ из скруббера возвращается в камеры сгорания, отапливающие реторту.

Конденсированный цинк содержит 99,8 % Zn, 0,15 % Pb , 0,04 % Cd и не требует дополнительного рафинирования. Раймовка в виде брикетов, выгруженных из реторты через гидрозатвор, имеет влажность около 50 %, а,в сухом виде содержит, %: С 51, Fe2O3 .19,5, Zn 5,72, Pb, 1,37, Си 0,8, S 0,4, SiO, 9,5, А12ОЭ 5,0, CaO 2,6, MgO 1,26, Mn3O4 0,2, Ag 192 г/т. Этот полупродукт хранят в отвалах (он способен самовозгораться и загрязнять атмосферу).

Однако и вертикальные реторты имеют ряд серьезных недостатков: низкая производительность, сложная подготовка агломерата к дистилляции цинка, необходимость специального хранения брикетированной раймовки.

Электротермическая дистилляция цинка основана на использовании электроэнергии для нагрева шихты и применяется в двух вариантах: 1) переработка высококачественного (с низким содержанием примесей) агломерата без расплавления шихты в шахтных электропечах; 2) переработка низкокачественного (низкое содержание Zn и высокое содержание Fe и Си) агломерата с расплавлением в руднотермических электропечах. В шахтной электропечи восстановление и дистилляцию цинка ведут из твердой шихты, содержащей агломерат и кокс, а нагревают шихту электрическим током, проходящим через шихту, которая служит телом сопротивления.