Обжиг цинковых концентратов для выщелачивания

Принцип обжига в КС и его достоинства

Достоинства этого способа обжига являются следствием сжигания концентрата, приведенного в особое состояние псевдоожижения. Рассмотрим суть и условия создания этого состояния.

Непосредственно после перехода в псевдоожиженное состояние слой сохраняет однородность и спокойную поверхность. С ростом ω расширение слоя вызывает образование газовых пузырей (нарушается однородность), повышается интенсивность перемешивания зерен и появляются колебания поверхности слоя и всплески (рис. 78, в). Если спокойный слой шихты слишком высок по отношению к диаметру печи, то восходящие пузыри в КС сливаются и укрупняются. В пределе это может привести к образованию воздушных пробок но всему сечению слоя, которые чередуются с движущимися поршнями псевдоожиженной шихты. Образование пузырей вызывает малые колебания давления дутья, которые возрастают с увеличением размера пузырей. Укрупнению пузырей способствует укрупнение монодисперсного порошка. Полидисперсность порошка сглаживает пульсации давления. Обычно слишком мелкие фракции огарка выносятся из КС, а слишком крупные оседают на подину. В КС огарок удерживается в определенном диапазоне дисперсности.

Печь КС - непрерывно действующий реактор почти идеального перемешивания. В таких реакторах обновление материала в слое замедляется пропорционально степени обновления.

Материал в кипящем слое текуч, интенсивно перемешивается, что обеспечивает однородность слоя по составу и температуре. Обжиг концентратов в КС имеет многие преимущества перед ранее применявшимися способами: 1) высокая производительность (удельная производительность по площади пода в 3-4 раза выше, чем в многоподовых печах, и в 1,5-2 раза выше, чем при обжиге во взвешенном состоянии); 2) стабилизация режима обжига и повышение качества огарка (содержание сульфидной серы в огарке из печи кипящего слоя 0,1-0,3 % вместо 0,2-0,5 % при обжиге во взвешенном состоянии или 0,3-1,0 % при обжиге на подах); 3) повышение ![]() в газах (это улучшает их утилизацию на получение H2SO4); 4) автотермичность с высокой степенью утилизации технологического тепла; 5) упрощение подготовки шихты и обслуживания печи (возможность полной механизации, автоматизации, увеличение длительности кампании печей КС).

в газах (это улучшает их утилизацию на получение H2SO4); 4) автотермичность с высокой степенью утилизации технологического тепла; 5) упрощение подготовки шихты и обслуживания печи (возможность полной механизации, автоматизации, увеличение длительности кампании печей КС).

Это способствует быстрому распространению и широкому применению обжига в КС.

Общая схема цепи аппаратов

Технология обжига цинковых концентратов для выщелачивания на разных заводах не имеет принципиальных различий: обжиг ведется в печах КС в одну стадию. Различия касаются следующего: 1) способов подготовки и исходного состояния шихты для обжига; 2) конструкции печей КС; 3) подготовки и транспорта огарка для выщелачивания; 4) температурных и концентрационных условий обжига; 5) способов утилизации тепла печей КС.

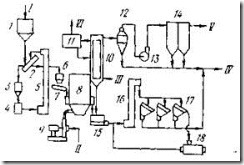

Рис. 79. Схема цепи аппаратов обжигового цеха (I - V - потоки): I - исходная шихта; II- воздух; III - вода; IV - огарок на выщелачивание; V — SO2 на производство Н2SО4; 1 - бункер для шихты; 2 - вибрационный грохот; 3 - бункер для комков шихты; 4 - дезинтегратор; 5 - элеватору б - бункер для мелкой шихты; 7 - ленточный питатель; 8 - печь КС; 9 - турбовоздуходувка; 10 - стояк с кессонами испарительного охлаждения; 11 - барабан-сепаратор пароводяной смеси; 12 циклон; 13 - дымосос; 14 - электрофильтры; 15 - водоохлаждаемый аэрохолодильник (для охлаждения" огарка); 16 - элеватор; 17- вибросита; 18 - шаровая мельница

На рис, 79 показана схема цепи аппаратов обжигового цеха. Схема включает узел подготовки шихты к обжигу в сухом виде, печь КС, узел теплоотъема тепла из газа в стояке и из КС кессонами испарительного охлаждения, узел пылеулавливания циклоном и электрофильтрами, узел подготовки огарка к выщелачиванию в сухом виде, узел гидродинамического обеспечения технологического тракта (воздуходувка и дымосос).

Приготовление шихты

На цинковых заводах обычно перерабатывают смесь концентратов, отличающихся по составу. При шихтовке концентраты смешивают в пропорциях, отвечающих определенному составу шихты по цинку, сопутствующим полезным и вредным компонентам. Состав шихты должен удовлетворять условиям, обеспечивающим достижение целей обжига.

Шихту в печь КС подают в сухом виде или в виде пульпы. Подачу на обжиг сухой шихты применяют для шихт, образованных из привозных и довольно близких по составу концентратов. Шихта в виде пульпы предпочтительна, когда цинковый завод находится рядом с обогатительной фабрикой, снабжающей завод концентратом, или когда в шихту идут сильно различающиеся по составу концентраты (в состоянии пульпы шихта проще и лучше перемешивается). Однако загрузка пульпы в КС увлажняет отходящие газы, и это усложняет их переработку, усиливает коррозию оборудования и газоотводящих систем. Пульпу сложней, чем сухую шихту, равномерно распределить по кипящему слою.

Для получения сухой шихты концентраты грейферным краном смешивают для однородности материала. Далее шихту подсушивают в сушильном барабане до остаточной влажности 6—8%. Если концентраты достаточно сухие, то подсушка не требуется. Подсушенную шихту измельчают на дисковых истирателях или на дезинтеграторах и отсеивают крупные комки на грохотах.

Шихту в виде пульпы готовят репульпацией смеси концентратов водой (в пульпе 75—80% твердого) и дополнительно перемешивают в баках с мешалками.