Способы очистки отходящих газов

В отходящих газах содержатся пары, капли жидкости и частицы твердой пыли. При охлаждении пары конденсируются в аэрозоли и сгущаются в субмикронные агрегаты частиц сложного состава. По данным, в газах обнаружены следующие частицы и газы:

частицы: С, А12О3, Na3AlF6, Na5AlF14, A1F3, CaF2, углеводороды;

газы: HF, CF4, C2F6, SiF4, SO2, H2S, CS2, COS, CO2, CO, H2O, углеводороды.

Содержание этих примесей в отходящих газах зависит от типа электролизеров, технологических операций — обработка электролизеров, выпивка металла, замена анодов, регулирование положения анода и пр.

В твердых частицах больше всего содержится А12О3 и

фторидов. В газах преобладают СО и СО2, а также фториды; объем SO2 зависит в основном от количества серы в аноде. Наибольшую опасность представляют фториды и главным образом HF, количество которого в газах доминирующее.

Анализируя состав примесей, можно сделать вывод, что отходящие газы необходимо очищать от пыли, фторидов и при необходимости от SO2.

Очистка газа от пыли осуществляется следующими способами сепарации частиц из газового потока.

Устройства, работа которых основана на использовании силытяжести, — пылевые камеры, азоходы малоэффективны в электролизных цехах, так как для снижения скорости газа необходимо резко увеличивать диаметр газоходов, а при больших скоростях в пылевых камерах и газоходах будут оседать только крупные частицы, т.е. степень очистки газа будет невысокой.

Аппараты, основанные на использовании центробежной силы, — циклоны не могут эффективно применяться в цехе электролиза из-за больших объемов газа. Кроме того, они эффективны лишь для отделения крупных частиц.

Мокрые пылеуловители — скрубберы и пенные аппараты. Принцип работы этих аппаратов основан на смачивании частицы жидкостью, в результате чего они улавливаются. Опыт показывает, что при мокром улавливании газы хорошо очищаются от крупных частиц (>3—5 мкм), а мелкие частицы и возгоны улавливаются хуже, даже в том случае, если они по своей природе хорошо смачиваются жидкостью.

Скоростные мокрые пылеуловители дробят жидкость на мелкие капли, благодаря чему частицы легче сталкиваются с ними и лучше улавливаются. Они обладают рядом преимуществ: возможность очистки горячих газов, небольшие габариты, пониженная пожаро- и взрывоопасность. В то же время эксплуатация этих аппаратов, которые широко используются в электролизных цехах, особенно в зимнее время года, представляет большие сложности, так как необходимо обрабатывать и удалять большое количество стоков и шлама.

Очистка газа от фтористых соединений. Система очистки газов от фтористых соединений должна обладать высокой надежностью и работать с большой эффективностью. По западным нормам [10] ее КПД по улавливанию фтора должен составлять не менее 98,5 %. Для достижения такого уроним эффективности системы должны быть приспособлены дни улавливания газообразных и мелкозернистых частиц фторидов. Для этого часто применяют мокрый скруббер или двухступенчатую очистку в электрофильтре и мокром скруббере.

Соединения кальция и натрия добавляют в раствор дин улучшения улавливания газообразных фторидов. При использовании извести происходит реакция

СаО + 2HF = CaF2 + Н2О,

т.е. образуется водонерастворимый дифторид кальция CaF2, который без опасений может быть удален в отвал. На некою рых норвежских заводах, используя этот метод, полученный шлам сливают в океан, не опасаясь его загрязнения. Однако применение извести часто приводит к бразованию отложений из нерастворимых продуктов, в результате чего понижаем и надежность и требуются большие эксплуатационные затршы И России применяют растворы натриевых соединений. При использовании раствора кальцинированной соды Na2CO3 протекает реакция

HF + Na2CO3 = NaF + NaHCO3.

Наличие в отходящих газах оксида серы SO2 приводит к образованию сульфата натрия

SO2 + О2 + Na2CO3 → Na2SO4 + СО2,

в связи с чем полученный из растворов газоочистки криолита всегда будет загрязнен сульфатом натрия.

В России на большинстве заводов используется мокрый способ очистки газов от фтористых соединений, в то время как в США все заводы, введенные в эксплуатацию после 1972 г., оборудованы системами сухой очистки газов.

Мокрая очистка газа от фтористых соединений. Отходящий газ сразу (или после очистки его от пыли в электрофильтрах) подается в систему мокрой очистки для улавливания газообразных фторсодержащих и сернистых соединений. В качестве таких установок применяются пенные аппараты и скрубберы различных типов.

Для улавливания газообразных фторидов используется раствор кальцинированной соды Na2CO3 с концентрацией 25— 50 г/л. Раствор готовят в отделении регенерации криолита и 1 подают на циркуляцию в скруббер. В процессе газоочистки протекают следующие реакции:

HF + Na2CO3 = NaF + NaHCO3;

NaHCO3 + HF = NaF + H2O + CO2;

Na2CO3 + 2HF = 2NaF + H2O + CO2;

Na2CO3 + SO2 + 0,5O2 = Na2SO4 + CO2;

Na2CO3 + CO2 + H2O = 2NaHCO3.

При достижении концентрации фторида натрия NaF в растворе 15—25 г/л его откачивают в отделение регенерации для варки криолита.

Скрубберы представляют собой цилиндрические или прямоугольные вертикальные башни, внутри которых проходит газ, а в его поток вводится раствор. В «скрубберах с насадкой, предназначенной для образования большей поверхности со- х прикосновения раствора и очищаемого газа, газ вводится снизу и выходит сверху, а раствор подается сверху и выводится снизу. В полых скрубберах и газ, и раствор подают сверху и выводят снизу. В этом случае достигается более равномерное распределение газа по сечению скруббера.

Гидравлическое сопротивление скруббера составляет 1 кПа, рабочий диапазон скорости газа в скруббере 5—9 м/с, плотность орошения 35—50 м3/(м2-ч), расчетная эффективность очистки 99,6 %.

В алюминиевой промышленности применялись насадочные скрубберы с насадками из керамических колец Рашига диаметром и высотой 100 мм и толщиной стенки 10 мм, которые укладывались на поддерживающую решетку рядами. Как показал опыт их эксплуатации, очистка насадки от накапливающейся пыли и осадков очень сложна и трудоемка и при большом количестве аппаратов превращается в трудноразрешимую проблему. Такие скрубберы находят крайне ограниченное применение. Кроме того, их гидравлическое сопротивление в 2—4 раза выше, чем у полых скрубберов, которые в последние годы получили большое распространение. Безнасадочные (полые) скрубберы работают на скоростях газа 4—9 м/с, и в них нет газораспределительных устройств. Орошение скруббера ведется относительно крупными каплями раствора при плотности не менее 40—60 м3/(м2-ч) [2—3 м3/1000 м3 газа].

Мокрая газоочистка обладает высокой эффективностью улавливания газообразных примесей, но имеет ряд существенных недостатков: необходимость подготовки и оборота растворов, наличие шламовых полей, каплеунос, коррозия и эрозия аппаратуры и др. Возврат в процесс электролиза фторидов осуществляется путем их регенерации в гидрохимических процессах, которые осуществляются в специальных цехах. От этих недостатков свободны сухие системы очистки газов, широко используемые за рубежом и на некоторых заводах СНГ.

Сухая очистка отходящих газов основана на адсорбции HF глиноземом. Этот принцип является общим для всех аппаратурно-технологических схем сухой очистки анодных газов. Процесс очистки схематично может быть представлен следующим образом:

А12О3 + HF → Al2O3nHF → A1F3 + H2O (газ).

Адсорбционная способность глинозема, т.е. его способность улавливать на своей поверхности фтористый водород, зависит от содержания активной модификации глинозема (у-А12О3), способной его адсорбировать, и от его удельной поверхности. Выполненные ВАМИ исследования показали, что каждый грамм промышленного глинозема может адсорбировать 0,013 % HF, или 1,3 %, при этом степень улавливания фтористого водорода сохраняется на уровне 99— 99,5 % при времени контакта глинозема с газом в течение 1-3 с.

Все схемы сухой очистки газов состоят из:

- устройства для контактирования газа с глиноземом (реактор);

- пылеуловителя для улавливания глинозема и другой пыли;

- системы транспорта глинозема;

- дымососа для транспортировки газа;

- автоматизированной системы управления процессом.

Конечным продуктом при сухой очистке газов является фторированный глинозем, возвращаемый в электролизеры без какой-либо переработки. Таким образом, сухая газоочистка — практически безотходная технология.

Фторированный глинозем помимо HF содержит уловленную электролизную пыль, куда входят твердые фториды, углерод и др., которые, попадая в электролизер, снижают качество алюминия. Рост содержания примесей в глиноземе прямо пропорционален кратности циркуляции глинозема через реактор и количеству, используемому для сухой очистки. Минимальный прирост примесей имеет место при работе реактора без циркуляции, т.е. при использовании всего глинозема "на проток".

Наиболее широко внедрены в производство системы сухой очистки газов, разработанные компаниями "Flakt" и "Procedair". Несмотря на большое разнообразие конструктивных решений, наибольший интерес представляет устройство для контактирования отходящего газа с пылью (реактор) и устройство для улавливания фторированного глинозема.

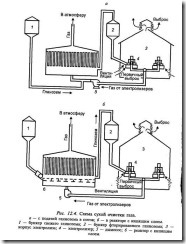

На рис. 12.4, а приведена схема очистки газов с подачей глинозема в поток очищаемого газа через насадку Вентури, которая обеспечивает хорошее турбулентное перемешивание глинозема в потоке газов. Большинство таких реакторов оснащены устройствами для рециркуляции глинозема, что повышает эффективность улавливания HF, но вызывает дополнительную истираемость глинозема и увеличивает абразивный износ оборудования.

Другим типом реакторов (рис. 12.4, б) является система с кипящим слоем. В этой системе очищаемый газ контактирует с глиноземом путем пропускания поднимающегося потока газа через "кипящий" слой глинозема, который движется вдоль горизонтального перфорированного листа, а поток газа проходит через отверстия, создавая эффект кипящего слоя. Свежий глинозем подается с одной стороны реактора и удаляется с другого конца, а для улавливания унесенных потоком газа частиц глинозема используется рукавный фильтр.

Преимущество системы с кипящим слоем состоит в том, что при нарушении на несколько часов подачи глинозема кипящий слой сохраняет способность эффективно улавливать фториды. Кроме того, в таких системах весь глинозем про ходит через реактор, что упрощает систему его подачи. Основным недостатком этой системы является то, что кипящий слой создает большой перепад давлений и, следовательно, требует большого расхода электроэнергии.

В подавляющем большинстве систем в качестве пылеуловителей применяют рукавные фильтры, изготавливаемые из иглопробивного нетканого полиэфирного полотна, или электрофильтры.

Регенерация рукавных фильтров (очистка их от осевшего фторированного глинозема) осуществляется импульсной подачей воздуха низкого давления, что уменьшает износ рукавов и увеличивает срок их службы, который, по данным Саянского алюминиевого завода, составляет не менее 5 лет.

Все ведущие фирмы по производству газоочистных сооружений применяет модульный принцип. Модуль состоит из реактора и рукавного фильтра и способен очистить от 70 до 100 тыс. м3/ч. Из таких модулей собирается установка, к которой может быть подключена определенная группа ванн.