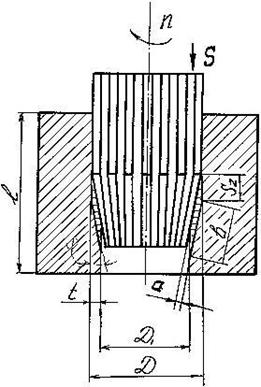

Рисунок 98 – Схема резания и размеры срезаемого слоя при развёртывании

Развёртывание применяется для окончательной обработки и отличается малым припуском – от 0,05 до 0,5 мм на сторону. Проводится на сверлильных и токарных станках. Развёртка – многозубый инструмент. Точность обработки – 5-7 квалитет (экономический – 6-8 квалитеты), шероховатость Ra 0,5…1,6 мкм.

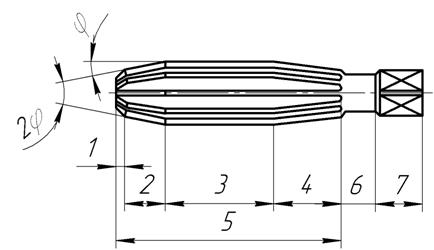

Рисунок 99 – Конструкция развёртки

1 – направляющий конус;

2 – заборная часть;

3 – калибрующая часть;

4 – обратный конус;

5 – рабочая часть;

6 – шейка;

7 – хвостовик;

2ψ – угол конуса заборной части.

γ = 0…100,

α = 6…150,

ϕ =0,5…1,50.

Для машинных развёрток ϕ=150 для сталей, ϕ=50 для чугуна, ϕ=30-450 для твёрдосплавного инструмента.

Особенности процесса зенкерования и развёртывания

1. Отсутствие перемычки (меньше осевые силы, больше количество зубьев, перьев). Общая длина режущих кромок больше, следовательно выше производительность обработки.

2. Легче отвод стружки. Жёсткость и прочность значительно больше.

3. Улучшены условия теплоотвода.

Элементы режима резания

· Скорость резания

![]()

· Осевая подача – величина перемещения зенкера или развёртки за один оборот.

![]() ,

,

![]() ,

,

где n – частота вращения шпинделя, об/мин;

SM – минутная подача.

· Глубина резания

![]() ,

,

![]() ,

,

![]() ,

,

![]() ,

,

![]() - общая площадь снимаемого слоя.

- общая площадь снимаемого слоя.

5.6.3 Силы резания и крутящий момент при зенкеровании и развёртывании

1. Тангенциальная составляющая противодействует вращению инструмента.

2. Радиальная составляющая отсутствует, поскольку эти составляющие друг друга уравновешивают.

3. Осевая сила равна сумме всех сил, действующих на зубья. Она противодействует направлению подачи.

![]() ,

,

![]() .

.

Развёртки изнашиваются аналогично свёрлам. Для развёрток берётся технологический критерий износа.