Исходные данные:

1. рабочий чертёж детали;

2. рабочий чертёж заготовки;

3. механические свойства обрабатываемого материала;

4. паспортные данные станка, а именно

- мощность,

- наибольший крутящий момент, допускаемый станком,

- максимальное усилие подачи Px max,

- ряд чисел оборотов шпинделя,

- К.П.Д. станка,

- размеры посадочных мест инструмента.

Требуется назначить оптимальный режим резания.

I. Выбирают характеристику режущего инструмента

1. Геометрические параметры в зависимости от материала, от вида обработки, от жёсткости системы СПИД.

2. Материал режущего инструмента в зависимости от свойств обрабатываемого материала, от характера заготовки, состояния поверхностного слоя, от наличия корки, окалины.

3. Размер инструмента в зависимости от формы и от размеров посадочных мест на станке.

II. Назначают режимы резания

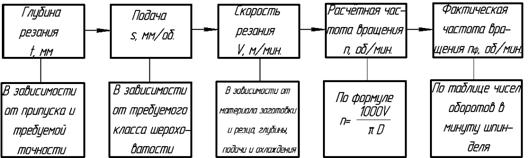

1. Устанавливают глубину резания t в зависимости от величины припуска, от обработки, от жёсткости системы СПИД.

Если припуск равен 1…3 мм, то t равна припуску, но если припуск больше, т.е. 4…6 мм, то припуск делится на 2 прохода, где снимается в предварительном проходе ¾ или 2/3 всего припуска, и окончательный, где снимается остальной припуск.

2. Подача s.

Выбирается в зависимости от требуемой шероховатости и мощности привода подач.

Выбранную подачу сравнивают с подачей на станке и берут ближайшую меньшую.

III. Критерий затупления

Выбирается в зависимости от:

· Вида обработки

· требуемой точности заготовки;

· заданной шероховатости;

· материала режущего инструмента.

IV. Период стойкости инструмента T

Выбирается в зависимости от:

· вида обработки;

· материала инструмента;

· качества обрабатываемой поверхности;

· допустимого износа;

· типа производства.

V. Вычисляется скорость резания V, допустимая режущим инструментом

![]()

VI. Рассчитать частоту вращения шпинделя станка

![]() .

.

VII. Подобрать по станку ближайшее значение nст. (берут ближайшее большее, если не отличается от nр больше, чем на 5%)

VIII. Вычисляется фактическая скорость резания

![]()

IX. Рассчитать Pz

![]()

X. Рассчитывается осевая составляющая Px

![]()

XI. Рассчитывается подача по прочности сечения резца

XII. Проверяется подача по жёсткости сечения резца [4], стр.110

XIII. Проверяется подача по жёсткости обрабатываемой детали в связи со способом её крепления, [6], стр.384-388.

XIV. Проверяется подача по прочности пластинки твёрдого сплава, [6], стр.383

XV. Проверяется скорость резания по мощности привода главного движения

![]() ,

,

Pz – в Н.

XVI. Рассчитывается машинное время

![]() ,

,

![]() ,

,

![]() ,

,

где i – число проходов,

n – частота вращения.

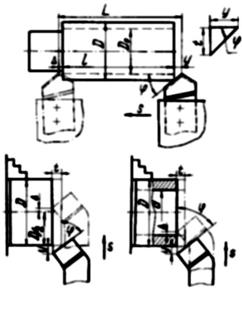

Рисунок 82 – Элементы пути резца

![]()

![]()

Стойкость инструмента:

![]()

m>y>x

Необходимо брать tmax, так как она наименьшим образом влияет на температуру, а значит и на стойкость инструмента.

Таким образом, схему последовательности назначения параметров режима резания можно кратко представить так:

Глубина резания (t) – величина срезаемого слоя за один проход, измеренная в направлении 1 – обработанной поверхности.

Скорость резания (V) – величина перемещения точки режущей кромки относительно поверхности резания в единицу времени в процессе осуществления движения резца.

![]()

Подача (S) – величина перемещения режущей кромки относительно обработанной поверхности в единицу времени в направлении движения подачи.

Подача S бывает двух видов – в мм/мин. («минутная подача») и в мм/об. (просто «подача») Взаимосвязь между ними отражается зависимостью:

![]() ,

,

где n – частота вращения;

Sz – подача на зуб.

Средние значения скорости резания V для наружного точения, м/мин

|

Материал резца |

Обрабатываемый материал |

Вид обработки |

|

|

черновая |

чистовая |

||

|

Быстрорежущая сталь Р9, Р12, Р18 |

Сталь |

20-30 |

35-45 |

|

Твёрдый сплав ВК8 |

Чугун |

60-70 |

80-100 |

|

Твёрдый сплав Т15К6 |

Сталь |

100-140 |

150-200 |