Строганием обрабатываются плоские и фасонные поверхности, оно выполняется обычными резцами на строгальных станках.

Продольно-строгальные станки служат для обработки длинных поверхностей. Заготовка устанавливается на столе. Резцы устанавливают на суппорт станка, имеющего движение подачи заготовки перпендикулярно столу.

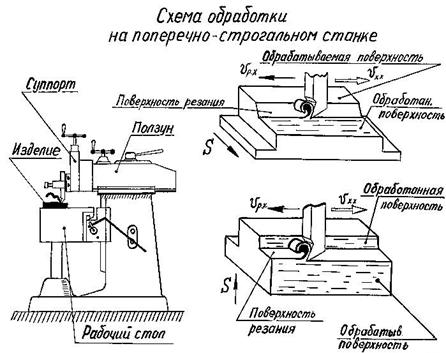

В поперечно-строгальных станках (рис. 83) главным движением является движение инструмента, закреплённого на ползуне. Заготовка устанавливается на столе, имеющем движение подачи в поперечном и вертикальном направлении. Применяется для обработки коротких поверхностей.

Точность обработки строганием – 7-13 квалитеты, шероховатость –

Rz 80…40.

Элементы режима резания

Рисунок 84

Если бы резец был прямой, то он портил бы обработанную поверхность, врезаясь глубже под нагрузкой.

![]()

S, мм/дв.х.

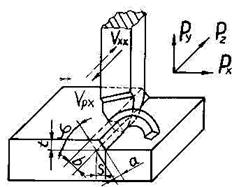

t – минимальное расстояние от обрабатываемой до обработанной поверхности.

5.2.2 Физические параметры срезаемого слоя

a – толщина срезаемого слоя – минимальное расстояние между двумя положениями режущей кромки, когда резец переместится на величину подачи.

![]()

b – ширина срезаемого слоя:

![]()

Площадь срезаемого слоя:

![]()

Особенности процесса строгания

1. Прерывистость процесса резания. Резцы делают изогнутыми.

2. Резец работает с ударом.

Преимущество: при обратном ходе происходит охлаждение инструмента.

Силы резания измеряются и рассчитывается аналогично операции точения.

Назначение режимов резания

1. По аналогии с точением выбирается глубина точения t.

2. Назначается подача.

3. Рассчитывается скорость резания.

4. Число двойных ходов

![]() ,

,

![]() ,

,

![]() .

.

m – отношение скорости рабочего хода к скорости холостого хода.

5. Фактическая скорость резания определяется:

![]() , м/мин.

, м/мин.

6. Рассчитывается машинное время

![]() ,

,

где B – ширина заготовки,

y1 – величина врезания,

y2 – величина перебега.

![]() , кВт.

, кВт.

Все остальные параметры вычисляются так же, как и при точении.