Считается окончательной обработкой материалов. Однако эта операция имеет более широкое применение. Она применяется для обдирки, зачистки. Она довольно производительная.

Станки:

· круглошлифовальные (для наружных и внутренних поверхностей),

· плоскошлифовальные,

· бесцентровошлифовальные (для наружных и внутренних поверхностей),

· резьбошлифовальные, зубошлифовальные, хонинговальные – для отделочной обработки деталей.

Режущий инструмент – шкурки, шлифовальные круги, паста. Шлифовальный круг состоит из зёрен и связки, между которыми есть поры.

Виды шлифования

I. Наружное шлифование

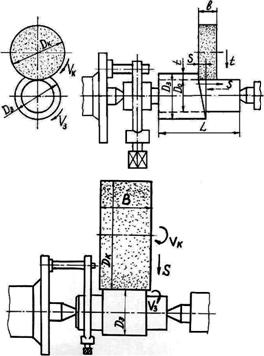

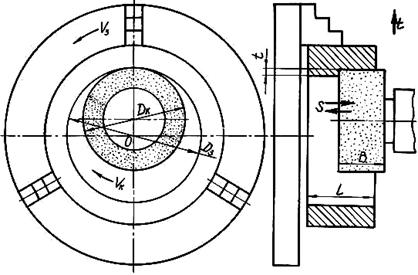

1 Круглое (на круглошлифовальных станках)

V=20-80м/с, очень высокая; Vз – м/мин .

Рисунок 126

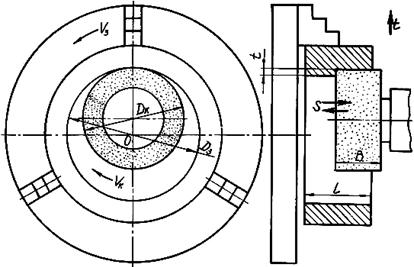

2 Глубинный способ

Рисунок 127

Более производителен, нежели предыдущий. Применяется для грубой обработки.

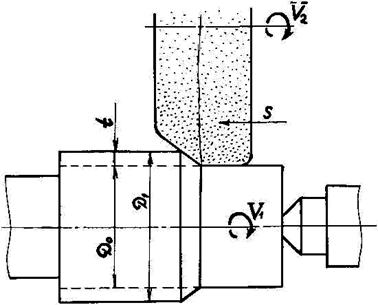

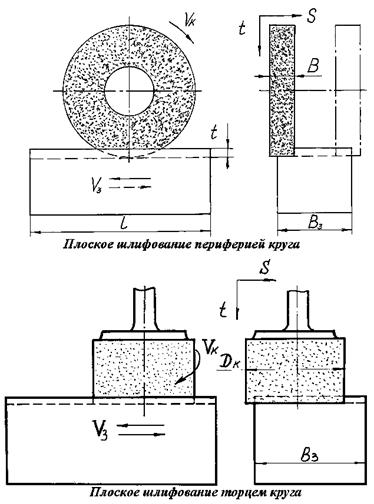

3 Плоское шлифование

Рисунок 128

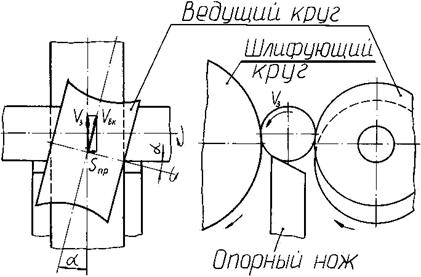

4 Бесцентровое шлифование

Рисунок 129

Наиболее производителен.

Нож прижимает заготовку к ведущему кругу. Контакт заготовки и ведущего круга – линейный. Ведущий круг наклонён. Этот способ легко автоматизировать.

![]() ,

,

![]()

Можно шлифовать длинные прутки. Качество обработки ниже, нельзя выправить огранку, нельзя устранить дефект при шлифовании трубы, если отверстия несоосны.

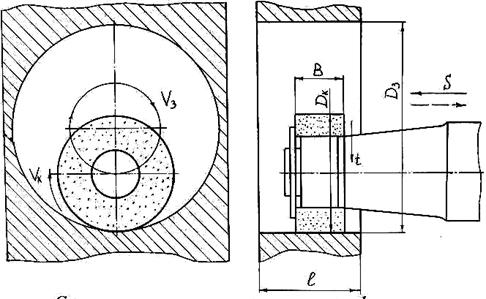

II. Внутреннее шлифование

Обработка внутреннего отверстия ещё более затруднена, так как контакт больше, ограничены размеры круга, жёсткость при внутреннем шлифовании. За один проход снимаются тысячные доли мм.

Рисунок 130

Особенности шлифования

Отличается от обработки лезвийным инструментом.

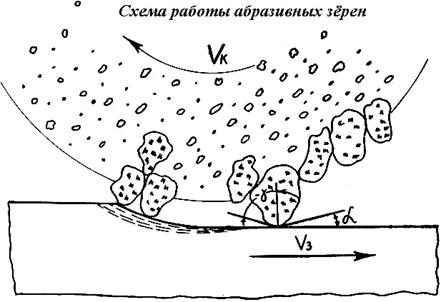

I Большое количество режущих лезвий (зёрен)

Они самой неопределённой формы и снимают стружку в виде запятой.

Рисунок 131

II Большие усилия отжима

Лезвие является прерывистым. Глубина мала, толщина срезаемого слоя тоже мала. Больше усадка стружки, велика удельная работа.

Между зёрнами нет места для стружки, и она приваривается к поверхности. Происходит засаливание круга, и шлифования нет.

Связку делают такой, что при увеличении нагрузки зёрна выламываются, и происходит самозатачивание круга. Чем больше твёрдость обрабатываемого материала, тем мягче круги надо брать, чтобы лучше происходил процесс самозаточки.

III Происходит сильный нагрев шлифования (резания), температура равна 1200-15000С.

IV Обрабатываемый слой находится в большом напряжении. На обрабатываемой поверхности остаются вдавливаемые зёрна. Шлифованные поверхности поэтому быстро изнашиваются в сопрягаемых деталях.

V Применяется СОЖ, которая уменьшает процесс засаливания.

VI Нужна частая правка

Стойкость – от 5 до 40 мин. Основной расход круга идёт в процессе правки – 60-90%.

Изнашивание шлифовальных кругов

Изнашивание происходит в виде выкрашивания зёрен. Оно осуществляется силами резания. Это изнашивание полезно, если оно не слишком интенсивное.

Слишком мягкие круги интенсивно изнашиваются, слишком твёрдые – засаливаются и требуют частой правки алмазным карандашом.

Рисунок 132 – Схема внутреннего шлифования

Рисунок 133 – Схема внутреннего планетарного шлифования