|

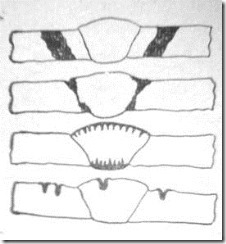

Рис. 12.1 Характер разрушения при общей коррозии |

Коррозионное разрушение является наиболее распространенной причиной выхода из строя металлоконструкций. Коррозия – это разрушение металла вследствие химического или электрохимического взаимодействия с окружающей средой.

Химическая коррозия – взаимодействие металла с неэлектропроводной средой.

Электрохимическая коррозия – взаимодействие металла с электропроводной средой.

По характеру разрушений коррозия подразделяется на:

общую или сплошную (см. Рис. 12.1): а) равномерную; б) сосредоточенную на шве; в) сосредоточенную на зоне термического влияния г) преимущественно на основном металле;

местную Рис. 12.2:

а) межкристаллитная в ЗТВ;

б) ножевая в зоне сплавления;

в) в сварном шве;

г) точечная (питтингоговую);

|

Рис. 12.2 Характер разрушения при местной коррозии |

и) коррозийное растрескивание под напряжением, повторно статическое и циклическое ().

Для сварных соединений характерны все основные типы коррозийного разрушения обычных металлоконструкций, однако они имеют свою специфику, объясняемую причинами:

неоднородность по химическому составу и структуре,

наличие остаточных напряжений и концентрации напряжений.

|

Рис. 12.3 Характер разрушения при коррозионном растрескивании. |

Влияние механических напряжений.

Механические напряжения разрушают окисные пленки и способствуют коррозии.

Остаточное напряжение повышает уровень внутренней энергии, и тем самым снижает термодинамичекую устойчивость.

Наиболее опасным видом коррозии является растрескивание металла – это коррозия при одновременной воздушной коррозии среды и растягивания напряжения (от внешнего нагревания или собственного).

Направление роста трещин – перпендикулярно растягивающей нагрузке.

Коррозийное растр. металла является самым опасным из-за того, что оно скрытое и его трудно обнаружить типичными средствами – растворы различных нитратов: Ca(NO3)2; NH4NO5; Ba(NO3)2; NH4Cl.

Для повышения сопротивления коррозионному разрушению сварных конструкций могут быть использованы традиционные способы:

1) использование основных материалов стойких к коррозии в данной среде,

2) применение защитных покрытий (металлических и неметаллических),

3) изменение внешних условий (напряженного состояния).

Специфические для сварных конструкций способы повышения коррозионной стойкости приведены в Табл. 5.1.

Табл. 12.1 Классификация основных сварочно-технических методов повышения стойкости сварных соединений против коррозионного разрушения

|

Период |

Улучшение коррозионной стойкости металла сварных соединений путем регулирования химического состава и структуры |

Улучшение напряженного состояния в сварных соединениях |

|

До сварки |

Выбор оптимального состава и улучшение свойств основного металла перед сваркой Регулирование химического подбор рациональных присадочных материалов, проволок, покрытий, флюсов, защитных газов и др.; рациональная форма шва |

Рациональное конструирование сварных соединений и узлов: правильный расчет: исключение конструктивных концентраторов напряжений; избежание наложения швов в высоконапряженных зонах конструкции; уменьшение величины жесткости схемы и размеров зон остаточных напряжений Уменьшение общей и местной напряженности: сварка без технологических концентраторов напряжений; рациональная последовательность наложения швов |

|

При сварке |

Регулирование термодеформационного цикла сварки и условий кристаллизации: применение рационального метода, способа и режима сварки по погонной энергии и степени концентрации источника тепла; применение тепловых способов регулирования: дополнительного, предварительного, сопутствующего, последующего подогрева или охлаждения при сварке; |

|

|

После сварки |

Улучшение свойств и снятие остаточных сварочных напряжении и деформаций термической, механической и термомеханической, ультразвуковой и другими видами обработки. Создание сжимающих напряжений на поверхности. |

Нержавеющие стали

Нержавеющая сталь (нержавейка) - сложнолегированная сталь, стойкая против ржавления в атмосферных условиях и коррозии в агрессивных средах. Основной легирующий элемент нержавеющей стали - Cr (12-20%). Кроме того, нержавеющие стали содержат элементы, сопутствующие железу в его сплавах (С, Si, Mn, S, Р), а также элементы, вводимые в сталь для придания ей необходимых физико-механических свойств и коррозионной стойкости (Ni, Mn, Ti, Nb, Co, Mo). Чем выше содержание Cr в стали, тем выше её сопротивление коррозии. При содержании Cr более 12% сплавы являются нержавеющими в обычных условиях и в слабоагрессивных средах, более 17% - коррозионностойкими и в более агрессивных окислительных и др. средах, в частности в азотной кислоте крепостью до 50%.

Коррозионная стойкость нержавеющей стали объясняется тем, что на поверхности контакта хромсодержащего сплава со средой образуется тончайшая защитная плёнка окислов или др. нерастворимых соединений. Большое значение при этом имеют однородность металла, соответствующее состояние поверхности, отсутствие у стали склонности к межкристаллитной коррозии. Чрезмерно высокие напряжения в деталях и аппаратуре вызывают коррозионное растрескивание в ряде агрессивных сред, а иногда приводят к разрушению. В сильных кислотах высокую коррозионную стойкость показывают сложнолегированные нержавеющие стали и сплавы с более высоким содержанием Ni с присадками Mo, Cu, Si в различных сочетаниях. При этом для каждых конкретных условий выбирается соответствующая марка нержавейки. Выделяется также нержавейка жаростойкая.

Коррозионностойкие высокохромистые предназначены для работы в средах разной агрессивности. Для слабо агрессивных сред используются стали 08Х13, 12Х13, 20Х13, 25Х13Н2.

Детали из этих сталей работают на открытом воздухе, в пресной воде, во влажном паре и растворах солей при комнатной температуре.

Для сред средней агрессивности применяют стали 07Х16Н6, 09Х16Н4Б, 08Х17Т, 08Х22Н6Т, 12Х21Н5Т, 15Х25Т.

Для сред повышенной агрессивности используют стали 08Х18Н10Т, 08Х18Н12Т, 03Х18Н12, которые обладают высокой стойкостью против межкристаллитной коррозии и жаростойкостью. Структура коррозионностойких сталей в зависимости от химсостава может быть мартенситной, мартенситно-ферритной, ферритной, аустенитно-мартенситной аустенитно-ферритной, аустенитной.

Хладостойкие стали должны сохранять свои свойства при температурах минус 40 - минус 80°С. Наибольшее применение имеют стали: 20Х2Н4ВА, 12ХН3А, 15ХМ, 38Х2МЮА, 30ХГСН2А, 40ХН2МА и др.