Сварочные напряжения и деформации

Помимо напряжений и деформаций, возникающих в деталях под действием приложенных нагрузок, в них могут быть так называемые собственные напряжения, которые существуют в телах даже при отсутствии воздействия каких-либо внешних сил. Причины образования собственных напряжений весьма многообразны. Одной из них является неравномерный нагрев тела.

Образование термических напряжений и деформаций

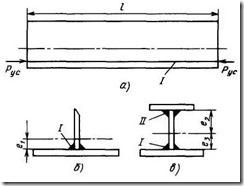

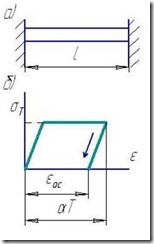

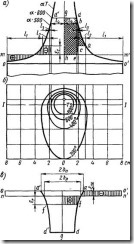

Свободный и стесненный нагрев стержня

|

Рис. 9.1 Схема образования напряжений и пластических деформации при нагреве стержня: а) стержень; б) диаграмма σ=f(ε) идеально упруго-пластичного металла |

Рассмотрим вначале образование напряжений в стержне, который вставлен в массивную жесткую деталь без зазора и нагрет до температуры Т (Рис. 9.1, а). Очевидно, что в нем возникнет напряжения сжатия. Если величина деформации αT значительна (Рис. 9.1, б), то напряжения достигнут предела текучести σT, и в стержне произойдут пластические деформации. Величина напряжений при этом будет соответствовать напряжению в точке А (Рис. 9.1, б). При остывании стержня напряжения сжатия в нем уменьшаться, следуя закону упругой разгрузки (прямая АВ), и в точке В окажутся равными нулю. При дальнейшем остывании между стержнем и деталью образуется зазор, где εос — остаточное относительное укорочение стержня, возникшее в результате пластической деформации при нагреве. Если бы стержень был прикреплен к детали, то в нем после остывания возникли бы собственные напряжения растяжения.

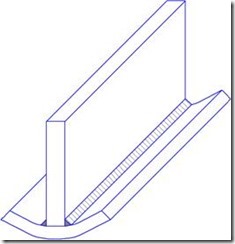

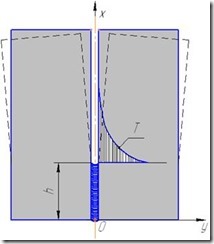

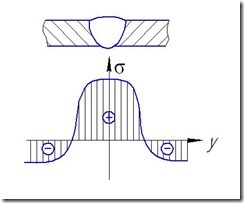

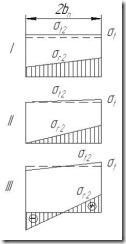

Нагрев тонкой пластины уложенным по середине проводником тока

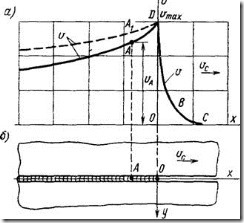

Образование собственных напряжений растяжения проследим на примере длинной узкой пластины (Рис. 9.2, а), посередине которой уложен проводник, выделяющий тепло и нагревающий пластину до некоторой температуры Т, кривая которой показана на Рис. 9.2, б. Если бы волокна пластины длиной l не были связаны между собой, то они удлинились бы на абсолютную величину αТ. Будучи связанными между собой, все волокна фактически удлиняются на относительную величину e (Рис. 9.2, б).

Положение прямой линии от m—т находится из условия уравновешенности эпюры: площади, заключенные между прямой m—т и кривой аТ (показаны штриховкой), в сумме с учетом их знака должны давать величину, равную нулю. При этом по оси пластины образуются напряжения сжатия, а по ее краям — напряжения растяжения. Допустим, что максимальная деформация εmax в области сжатия превысила величину εT, а материал пластины является идеально упруго-пластичным (см. диаграмму на Рис. 9.1, б). Тогда эпюра упругих деформаций несколько изменит свой вид (Рис. 9.2, б). Прямой штриховкой на Рис. 9.2, б показаны упругие деформации, а косой — пластические. Положение прямой т'—т' при этом изменится, так как эпюра упругих деформаций должна быть уравновешена вследствие уравновешенности собственных напряжений в пределах всего поперечного сечения пластины.

|

Рис. 9.2 Температурные и остаточные напряжения в пластине при симметричном нагреве (плюс означает образование растягивающих напряжений, минус — сжимающих) : а) пластина; б) временные деформации при нагреве; в) временные деформации при остывании; г) остаточные деформации |

Волокна, не испытавшие пластической деформации, при остывании стремятся сократиться до длины, которую они имели перед нагревом. Волокна, испытавшие пластическую деформацию при нагреве, после остывания укоротились бы на величину εпл, если бы при этом они не были связаны с остальными волокнами. Эпюра остаточных напряжений показана на Рис. 9.2, г кривой линией. Будучи связанными между собой, волокна сокращаются на величину σост (Рис. 9.2, г). При этом по оси образуются собственные напряжения растяжения, а по краям — напряжения сжатия. Эти напряжения носят название остаточных, в отличие от напряжений при нагреве, которые называются временными, или температурными. Зона шириной 2bП (Рис. 9.2, г), где происходили при нагреве пластические деформации, носит название зоны пластических деформаций.

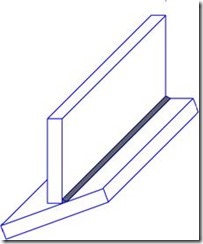

Для движущегося источника нагрева

|

Рис. 9.3 Схема образования временных и остаточных продольных напряжений σОСТ в процессе нагрева кромки пластины движущимся источником тепла при различных значениях предела текучести металла: а) при упругой деформации; б) σТ = 40 кГc/мм2; в) σТ = 20 кГc/мм2 |

Если источник нагрева перемещается, то образование собственных деформаций и напряжений происходит значительно сложнее, чем в двух предыдущих случаях. Допустим, по краю пластины перемещается источник нагрева, например в виде газового пламени, который создает в пластине установившееся температурное поле. Допустим также, что нам известна кривая изменения сжимающих напряжений σх в крайнем волокне пластины (Рис. 9.3, а). Если напряжения σх не достигают σТ, то после полного остывания остаточные напряжения будут отсутствовать.

Предположим, что по такому же режиму нагревается кромка металла с пределом текучести σТ=40 кГc/мм2 (Рис. 9.3, б). При этом будем полагать, что металл не нагревается выше температуры, при которой происходит снижение предела текучести, а модуль упругости Е остается неизменным. Напряжения σX до точки a1 (Рис. 9.3, б) будут возрастать, оставаясь меньше предела текучести. После точки a1 будет происходить пластическая деформация, а напряжения в предположении идеальной пластичности будут оставаться равными пределу текучести σТ=40кГc/мм2. В точке B1 сжимающие напряжения начнут уменьшаться, следуя по кривой B1C1D1, эквидистантно кривой ВD. В точке C1 напряжения окажутся равными нулю, а затем перейдут в растягивающие. После полного остывания возникнут растягивающие напряжения σОСТ<σТ=40кГc/мм2.

Если предположить, что по такому же режиму нагревается кромка металла с меньшим пределом текучести, например σТ =20 кГ/мм2, то картина образования временных и остаточных напряжений изменится (Рис. 9.3, в). Пластические деформации начнутся раньше и будут протекать вплоть до точки В2. Затем напряжения сжатия начнут уменьшаться и перейдут в растягивающие. В точке N напряжения достигнут предела текучести и вплоть до полного остывания в металле будет происходить пластическая деформация. Остаточные собственные напряжения растяжения будут равны пределу текучести σТ = 20 кГ/мм2.

В приведенных выше примерах рассматривались одноосные собственные напряжения 1-го рода, вызванные неравномерным нагревом и термопластической деформацией. В ряде случаев напряжения являются двух- или трехосными. Образование собственных напряжений может происходить вследствие объемных изменений, вызванных структурными превращениями.

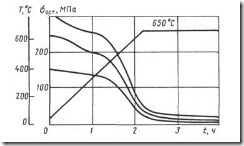

Свойства металлов при высоких температурах. Распределение температур при сварке

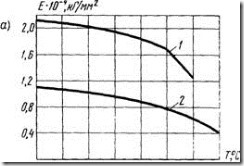

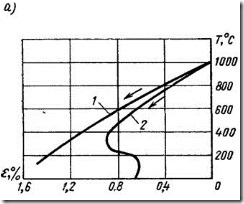

Определение деформаций и напряжений в ряде случаев производится с учетом зависимости предела текучести σТ (Рис. 9.4, б) и модуля упругости Е от температуры (Рис. 9.4, а).

В упрощенных расчетах удобнее пользоваться схематизированной диаграммой зависимости предела текучести от температуры. На Рис. 9.4, б эти схематизированные зависимости показаны пунктирными линиями. Для малоуглеродистых сталей используется зависимость l с изломом при Т=500°С и нулевым значением σ при 600° С, для титанового сплава—прямая 2.

Зависимость σ=f(ε) обычно принимается, как для идеально упругопластичного тела (см. диаграмму на Рис. 9.1, б). Это объясняется тем, что при сварке пластические деформации, как правило, невелики и упрочнением металла можно пренебречь.

Рис. 9.4 Механические свойства металлов при высоких температурах:

а) модуль упругости малоуглеродистой стали с 0,1% С— 1 и технического титана — 2, б) предел текучести; сплошные кривые—действительные зависимости, пунктирные—схематизированные зависимости

Для описания температурных полей при расчете деформаций и напряжений можно пользоваться теорией тепловых процессов при сварке. Эта теория дает хорошее совпадение расчетов с опытами при температурах ниже 800—900°С, т. е. в той области, где обычно и производится вычисление температуры для определения собственных напряжений.

Образование деформаций. Напряжений и перемещений при сварке

Процесс сварки обычно сопровождается неравномерным нагревом, расширением металла и пластическими деформациями, что приводит к образованию собственных деформаций и напряжений. Собственные напряжения создают так называемые внутренние усилия в деталях и конструкциях; под действием этих сил могут возникать значительные перемещения отдельных точек сварных конструкций вследствие их укорочения, изгиба, закручивания и т. п.

Собственными деформациями металла и напряжениями в нем обычно интересуются, когда требуется установить изменение свойств металла и его состояния для оценки прочности при статических и переменных нагрузках, коррозионной стойкости, технологической прочности и др.

Остаточные перемещения в сварных конструкциях, вызванные процессом сварки, могут влиять на такие эксплуатационные свойства, как точность, сопротивление потоку жидкости или газа, устойчивость, а также на процесс сборки при производстве сварных конструкций. Перемещения могут заметно искажать заданные проектные формы изделий и ухудшать их вид.

|

Рис. 9.5 Определение продольных деформаций и напряжений при сварке пластин (по Г. А. Николаеву): а) распределение температур и деформаций в сечении I—I; б) распределение температур в пластине; в) остаточные деформации и напряжения |

Обычно деформации и напряжения, а также перемещения определяют отдельно, используя различные расчетные методы и приемы.

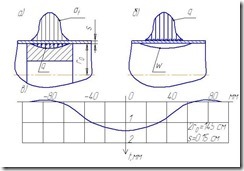

Рассмотрим образование деформаций и напряжений при однопроходной сварке встык двух пластин в предположении, что напряжения одноосны, соблюдается гипотеза плоских сечений (поперечные сечения свариваемых пластин не искривляются), идеально упруго-пластический материал имеет зависимость σТ =f(T), представленную на Рис. 9.4, б ломаной линией 1.

В методе Г. А. Николаева, рассматривается распределение деформаций и напряжений в сечении I—I, где область, ограниченная изотермой 600° С, имеет наибольшую ширину (Рис. 9.5, б). Температурные деформации волокон пластины равны величине аТ. Так как волокна связаны между собой и деформируются совместно, то в них возникают дополнительные деформации. На Рис. 9.5, а деформации укорочения показаны со знаком минус, а деформации удлинения — со знаком плюс. Пластические деформации показаны косой штриховкой, упругие — прямой. Прямая m—m' на Рис. 9.5, а показывает положение сечения пластины. Она проводится с учетом условия уравновешенности эпюры упругих деформаций.

Пластические деформации укорочения являются причиной образования остаточных напряжений. На Рис. 9.5, в они показаны линией add'a'. Величина пластических деформаций в зоне с температурой нагрева выше 600° С определяется условно. Деформации при Т>600°С в расчет не вводятся ввиду того, что при этих температурах предполагается отсутствие напряжений. Поэтому на Рис. 9.5, а они ограничены линией gd.

Эпюра add'a' на Рис. 9.5, выражает укорочение волокон, которое произошло в зоне пластических деформаций в период нагрева металла. Это укорочение волокон обнаружится лишь при остывании металла и приведет к образованию растягивающих напряжений.

Для определения остаточных деформаций необходимо провести прямую п—п' так, чтобы площадки у положительной и отрицательной части эпюры были равны. Если бы волокна при остывании сокращались беспрепятственно, то их укорочение соответствовало бы кривой add'a'. Связь с соседними волокнами вызывает появление растягивающих напряжений, которые, достигнув σТ, создают на стадии остывания пластические деформации удлинения. Эти деформации удлинения представлены эпюрой fdd'f (Рис. 9.5, в). Умножив ординаты эпюры деформаций на модуль упругости Е, получим эпюру остаточных напряжений (заштрихованная часть на Рис. 9.5, в).

Максимальные значения σ на участке f—f равны σТ Зона шириной 2bP носит название зоны растягивающих напряжений» а зона 2bП — зоны пластических деформаций.

При расчетном определении перемещений, возникающих в сварных конструкциях от продольного сокращения металла, используется фиктивная усадочная сила РУС, величина которой в данном случае пропорциональна площади зоны остаточных пластических деформаций aff'a'

( 9.1)

( 9.1)

Так как εпл. ост. в данном случае являются деформациями укорочения и имеют знак минус, то сила Рус является сжимающей. Если учитывать объемные изменения металла в процессе тех фазовых превращений, которые происходят при температурах ниже 600° С, о чем сказано далее, то в некоторых зонах по ширине сварного соединения величина ![]() будет иметь знак плюс, а интеграл ( 9.1) может дать растягивающую фиктивную силу.

будет иметь знак плюс, а интеграл ( 9.1) может дать растягивающую фиктивную силу.

Под действием усадочной силы пластина испытывает относительную продольную деформацию εПР (Рис. 9.5, в), а на всей длине L—укорочение ΔПР= LεПР.

При сварке напроход весьма жесткой сварной конструкции

( 9.2)

где q - эффективная мощность (в ваттах),; ![]() - скорость сварки, мм/с.

- скорость сварки, мм/с.

Формула

( 9.2) пригодна также для определения ![]() от газовой резки. Коэффициент В определяют экспериментально путем сварки и обмера образцов. При сварке алюминиевых сплавов В = 140...150 для стыковых швов и 160...170 для тавровых с одним угловым швом. Для конструкционных сталей установлена зависимость В от погонной энергии:

от газовой резки. Коэффициент В определяют экспериментально путем сварки и обмера образцов. При сварке алюминиевых сплавов В = 140...150 для стыковых швов и 160...170 для тавровых с одним угловым швом. Для конструкционных сталей установлена зависимость В от погонной энергии:

здесь s - толщина свариваемых пластин (средняя толщина при сварке пластин разной толщины).

При многопроходной сварке зоны пластических деформаций от следующих проходов частично перекрывают предыдущие, поэтому каждый проход дает дополнительную силу ![]() порядка 15 % от возникающей после первого прохода. Для прерывистого шва

порядка 15 % от возникающей после первого прохода. Для прерывистого шва ![]() пропорциональна отношению длины участка шва к шагу прерывистого шва. При сварке «от середины»

пропорциональна отношению длины участка шва к шагу прерывистого шва. При сварке «от середины» ![]() на 15...20 % меньше, чем при сварке напроход.

на 15...20 % меньше, чем при сварке напроход.

В случае ограниченной жесткости вносится поправка, увеличивающая значение ![]() по сравнению с

по сравнению с ![]() .

.

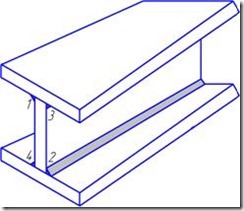

Рис. 1.35. Сварная балка таврового профиля под действием усадочной силы, вызывающей ее изгиб и укорочение

От этой же оси отсчитывают эксцентриситет е от силы ![]() . Для учета ограниченной жесткости балки вносят поправку

. Для учета ограниченной жесткости балки вносят поправку

в значение![]() , найденное по формуле

, найденное по формуле

( 9.2) (IХ, IY -моменты инерции сечения относительно двух главных центральных осей; ех, еу - эксцентриситеты приложения усадочной силы относительно тех же осей; S - площадь сечения; σТ -предел текучести материала). Если знаменатель дроби в формуле < 0,5, то он принимается равным 0,5. Формула справедлива, когда площадь зоны пластических деформаций, равная, не превышает 25...30 % от всей площади поперечного сечения F.

Сварочные напряжения и деформации в различных материалах

Остаточные напряжения в сварных соединениях аустенитных сталей, алюминиевых и титановых сплавов, не испытывающих структурных превращений (рис. 6-6, а, кривая 7), по характеру распределения аналогичны малоуглеродистым сталям. Однако, если в малоуглеродистых и аустенитных сталях максимальные остаточные напряжения близки к пределу текучести металла, то в алюминиевых и титановых сплавах они, как правило, составляют (0,6—0,8)σТ.

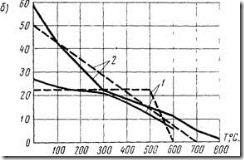

В легированных сталях при нагреве выше температуры А1, а затем при охлаждении происходят структурные превращения, сопровождающиеся изменением объема металла. На Рис. 9.6, а кривая 2 показывает изменение линейного размера на стадии охлаждения в случае, если металл был нагрет выше температуры структурных превращений,- До температуры, равной примерно 300° С (рис. 6-6, а, кривая 2), происходит укорочение металла, а затем в интервале температур 300—100° С, несмотря на уменьшение температуры, происходит увеличение объема металла, вызванное структурным превращением. Остаточные напряжения в сварном соединении из такой стали имеют сложный характер (рис. 6-6,6). Например, при сварке легированной стали аустенитными электродами остаточные напряжения в шве будут примерно равны пределу текучести аустенитного металла (зона l1). К шву примыкает зона l2, которая нагревалась выше температуры фазовых превращений. В ней вследствие расширения металла при сравнительно низких температурах (кривая 2 на Рис. 9.6, а) возникли остаточные напряжения сжатия. Зона l3 также нагревалась до высоких температур, но ниже температуры фазовых превращений. В ней при нагреве происходили значительные пластические деформации укорочения, в результате которых после остывания возникли остаточные напряжения растяжения, достигающие предела текучести легированной стали. В этой зоне при нагреве и остывании не было структурных превращений, сопровождающихся изменением объема. Зона l4 — зона упругих деформаций. Знак напряжений в зоне l4 зависит от распределения деформаций и напряжений в зонах l1, l2 и l3. Например, если присадочный металл имеет тот же химический состав, что и основной легированный металл, в шве вследствие структурных превращений будут остаточные напряжения сжатия. При этом ввиду возможной уравновешенности эпюры остаточных напряжений в пределах зон l1, l2, l3 остаточные напряжения в зоне l4 могут быть близкими к нулю или даже растягивающими. Это указывает на то, что при сварке легированных сталей, испытывающих структурные превращения, возможно получение фиктивной силы РУС, близкой к нулю, или даже растягивающей.

Рис. 9.6 Характерные дилатограммы сталей (а): аустенитной — 1 и перлитной — 2 и распределение остаточных напряжений в среднелегированной стали, сваренной аустенитным швом (б)

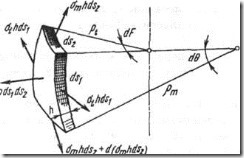

Поперечная усадка

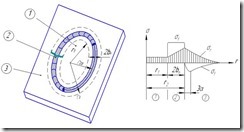

Рассмотрим перемещение кромок при сварке пластин встык с зазором (Рис. 9.7). Металл при нагреве расширяется не только в направлении Ох, но и в перпендикулярном направлении Оу. Характер перемещения края пластины, по кромке которой движется источник тепла, показан кривой v на Рис. 9.7, а. При подходе источника тепла (точка О) кромка интенсивно перемещается (участок CBD), достигая максимального перемещения vMAX в точке О. Затем по мере остывания металла край пластины постепенно возвращается в исходное положение. Чем больше теплоотдача в воздух, тем интенсивнее перемещение кромки. Если свариваются две пластины с зазором (Рис. 9.7, б), то кромка каждой из пластин испытывает поперечное перемещение v. В момент сваривания перемещения достигают максимальной величины vMAX. а взаимное приближение кромок составляет 2 vMAX .

|

Рис. 9.7 Схема образования поперечной усадки при однопроходной сварке встык |

На участке ОА металл обладает небольшим сопротивлением пластической деформации, в результате чего он испытывает удлинение 2(VMAX -VA). В точке A пластическое удлинение металла прекращается и таким образом фиксируется взаимное сближение кромок, равное 2VA. В процессе остывания пластины подтягиваются друг к другу и возникает поперечная усадка ΔПОП=2VA. В пластинах, которые свариваются без зазора, перемещение кромок впереди источника тепла не может осуществляться беспрепятственно. До некоторой точки В (Рис. 9.7, а) происходит упругая деформация; а от точки В до точки D — пластическая. Поперечная усадка оказывается меньше, чем при сварке с зазором.

Максимально возможное перемещение кромок при отсутствии теплоотдачи в воздух

( 9.3)

( 9.3)

где q – эффективная мощность источника нагрева, вводимая в обе кромки (в каждую вводится q/2);

s — толщина пластины;

v — скорость сварки;

α — коэффициент линейного расширения;

сρ – объемная теплоемкость.

Фактически величина поперечного укорочения, как было объяснено выше, меньше теоретически возможного. При электродуговой однопроходной сварке металла встык толщиной до 12—16 мм поперечное укорочение равно

( 9.4)

а иногда и меньше.

Формулой ( 9.4) можно пользоваться также для приближенного определения поперечного укорочения, когда шов укладывается на целую пластину без полного провара, например при сварке внахлестку или втавр. Определение эффективной тепловой мощности qП вводимой в лист толщиной sП, к которому приваривается лист толщиной sP производится по формуле:

( 9.5)

( 9.5)

Распределение остаточных напряжений в основных типах сварных соединений исследовано экспериментально и теоретически довольно широко. Продольные остаточные напряжения в сварных соединениях, выполненных внахлестку, угловых и втавр, как по величине, так и по распределению в основном аналогичны напряжениям в стыковых соединениях, т. е максимальные их значения в конструкциях из низкоуглеродистых и аустенитных сталей близки к σТ. Помимо продольных, в сварных однопроходных соединениях возникают также и поперечные остаточные напряжения.

Неравномерные по толщине пластические деформации. Сдвиговые деформации

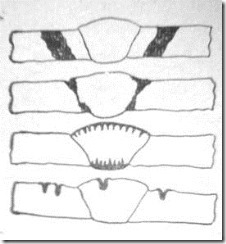

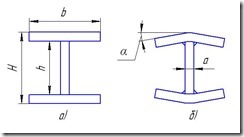

Неравномерные по толщине поперечные пластические деформации образуют угловые перемещения сварного соединения.

При проплавлении целой пластины или выполнения таврового шва угол β зависит от H/S.

При малой глубине провара не приваренная часть сопротивляется усадке проваренной части (пунктирная линия на Рис. 9.8). При H/S близком к единице распределение температуры достаточно равномерно по толщине. В обоих случаях угол β мал. Характер зависимости β (H/S) показан на Рис. 9.8

Рис. 9.8 Зависимость величины угловых деформаций от глубины провара. |

Сдвиговые деформации

Сдвиговые деформации γxy образуют в сварном шве смещения Dх вдоль оси шва. При сварке в зоне нагрева точки свариваемых пластин перемещаются в направлении оси х.

Впереди источника нагрева они движутся в одном направлении с ним, а позади него - в противоположном. Максимальны перемещения U у кромок, они быстро убывают с увеличением координаты Y.

Рис. 9.9 Перемещения ![]() впереди источника теплоты при его движении по середине пластины (а) или по краю (б)

впереди источника теплоты при его движении по середине пластины (а) или по краю (б)

При прочих равных условиях U зависит от погонной энергии, вводимой в каждую из свариваемых пластин.

Интерес представляет то обстоятельство, что при одинаковых температурных полях максимальные перемещения при вводе тепла в край Uk в 1,5 раза больше, чем максимальное перемещение Uс середины пластины (Рис. 9.9 а,б). Такое явление обычно наблюдается при сварке нахлесточных или тавровых соединений.

Разница между Uk и Uс может быть еще больше, если больше тепла вводится в привариваемый лист чем в полку.

При выполнении нахлесточных и тавровых соединений разница в перемещении:

|

|

( 9.7) |

зафиксируется швом и сохранится как остаточная. Привариваемые ребро или нахлёстка переместятся после полного остывания в направлении сварки. Значение Dх при сварке металла толщиной 5-10мм составляет несколько десятых долей миллиметра, но может быть и более миллиметра при сильном разогреве привариваемого элемента.

Деформации элементов при сварке стыковых соединений с зазором

Сварка стыкового соединения может производиться без прихваток, как с зазором между пластинами, так и без него. Типичным примером сварки с зазором является электрошлаковая сварка. В общем случае в процессе сварки пластин с зазором возникает одновременно несколько видов перемещений.

1. Изгиб полос от неравномерного нагрева их по ширине. Распределение температур Т по ширине пластины показано на Рис. 9.10. Изгиб приводит к раскрыванию сварочного зазора.

2. Перемещения, вызываемые остыванием пластин в заваренной части шва. Сокращение зоны термического влияния в поперечном направлении Oy приводит к поступательному сближению пластин, а главное — к их повороту, который вызывает закрывание зазора.

Рис. 9.10 Изгиб полос от неравномерного нагрева по ширине

3. Перемещения, вызываемые изменением объема металла при его структурных превращениях в процессе сварки. Они могут как открывать, так и закрывать зазор при сварке. Сочетание трёх перечисленных выше видов перемещения могут создавать самые разнообразные изменения зазора в процессе сварки.

Предотвратить поступательное сближение при электрошлаковой сварке закреплением пластин или их скреплением между собой практически невозможно из-за громадных сил усадки, возникающих в свариваемых пластинах.

Структурные превращения типа ![]() сопровождаются уменьшением объема металла, а обратные

сопровождаются уменьшением объема металла, а обратные ![]() — увеличением объема. В процессе сварки, на стадии нагрева металла, между изотермами AC1 и AC3 (Рис. 9.11) в зоне шириной l происходят структурные превращения

— увеличением объема. В процессе сварки, на стадии нагрева металла, между изотермами AC1 и AC3 (Рис. 9.11) в зоне шириной l происходят структурные превращения ![]() . Через некоторое время в той же зоне в интервале температур от Тн до Тк идет процесс

. Через некоторое время в той же зоне в интервале температур от Тн до Тк идет процесс ![]() . В заштрихованной зоне объем металла увеличивается. Пока заштрихованная зона находится в начальной части шва — до середины заваренной части, ее расширение приводит к закрыванию сварочного зазора.

. В заштрихованной зоне объем металла увеличивается. Пока заштрихованная зона находится в начальной части шва — до середины заваренной части, ее расширение приводит к закрыванию сварочного зазора.

|

Рис. 9.11 Зоны структурных превращений при сварке |

Когда же заштрихованная зона становится ближе к месту сварки, чем к началу шва, поворот пластин от ее расширения будет открывать сварочный зазор.

В сталях с высокой степенью легирования, у которых Тн и Тк низкие, a hс велика, процесс закрывания зазора обычно продолжается, пока длина шва h не превысит 1,5 м.

В низкоуглеродистых и низколегированных сталях, таких, как стали 20 или 20ГС, открытие зазора начинается уже при

h=0,6..0,7м.

Изменение величины зазора приводят к изменению формы шва. При электрошлаковой сварке изменение зазора ведёт к изменению режима-скорости сварки и соотношения между основным металлом и прилегающим при формировании шва. Может привести к короткому замыканию между изделием и мундштуком (при раскрытии). Причем предотвратить изменение зазора закреплением, как правило, не удаётся, из - за ограниченных возможностях в толстостенных деталях.

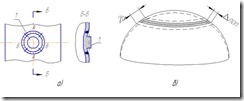

Деформации в соединениях с кольцевыми швами

В оболочках возникают временные и остаточные перемещения. От временных перемещений при сварке кольцевых швов частично зависят конструкции приспособлений и оснастка. Например, предотвратить радиальные перемещения в тонкостенных оболочках можно прижатием кромок роликами, перекатывающимися впереди сварочной горелки, или использованием охватывающего жесткого кольца. Во втором случае сварку необходимо выполнять изнутри.

Особенностью тонкостенных оболочек по сравнению с другими сварными конструкциями является пониженная жесткость отдельных листовых элементов. Образование и распределение напряжений в продольных однопроходных соединениях цилиндрических обечаек, когда они свариваются с закреплением в приспособлениях, принципиально не отличаются от случая сварки двух листов встык. Вследствие гибкости оболочки поперечная усадка происходит беспрепятственно. Остаточные напряжения практически одноосные. После освобождения короткие обечайки получают местный прогиб f (Рис. 9.12 Деформации от продольных швов в цилиндрических оболочках: а) коротких; б) длинных, а), который иногда составляет более 10—20 мм. При этом в среднем сечении D1< Dном, а у краев D2>Dном. У длинных обечаек (труб) возникает искривление оси (Ошибка! Источник ссылки не найден., б), а на концах появляется овальность.

Рис. 9.12 Деформации от продольных швов в цилиндрических оболочках: а) коротких; б) длинных

В кольцевых швах оболочек, если они свариваются на жестком кольце, после остывания образуются одноосные остаточные напряжения σt , мало изменяющиеся по окружности. Уравновешивание напряжений σt на этой стадии происходит благодаря реакциям q (Рис. 9.13, а) со стороны кольца

q = σt s/r0

После удаления кольца силы q снимаются и вызывают прогиб оболочки (Рис. 9.13, б). На Рис. 9.13, в) показана экспериментальная кривая перемещений цилиндрической оболочки 2r0 =145 см, s=l,5 мм из нержавеющей стали после аргонодуговой однопроходной сварки. Сокращение периметра в зоне шва составляет около 9 мм.

Рис. 9.13 Образование перемещений в зоне кольцевого шва цилиндрической оболочки: а) при сварке на подкладном кольце; б), в) после удаления подкладного кольца.

Рис. 9.14 Образование несимметричных перемещений в зоне кольцевого шва при сварке цилиндрических оболочек разной жесткости

Прогибы оболочек вызывают напряжения изгиба поперек шва: внутри — растягивающие, снаружи − сжимающие. Происходит также уменьшение растягивающих напряжений в шве. Сокращение оболочек от кольцевых швов возникает также после приварки кольцевых элементов жесткости дуговой или контактной сваркой. Однако не во всех случаях после сварки происходит укорочение шва. Например, в оболочках из алюминиевых сплавов тепло распространяется на значительное расстояние, вызывая подогрев участков, где упругие свойства металла еще не утрачены. Эти участки, расширяясь, вызывают перемещение зоны шва в радиальном направлении. Удлинение и изгиб бывают настолько значительными, что после остывания металла периметр шва оказывается увеличенным по сравнению с исходным состоянием.

При сварке кольцевым швом различных по жесткости элементов радиальные перемещения в момент сваривания оказываются различными. В результате этого образуется ступенька (Рис. 9.14), которая может явиться серьезным дефектом, снижающим прочность сосуда.

Толстостенные оболочки

В толстостенных цилиндрических сосудах продольные и кольцевые швы выполняют многослойной дуговой или однопроходной электрошлаковой сваркой.

В кольцевых многослойных швах на образование напряжений σу оказывают влияние поперечная усадка очередного валика, вызывающая сжатие нижележащих слоев; изгиб, возникающий от поперечной усадки валика, расположенного с эксцентриситетом относительно центра тяжести шва; изгиб оболочки вследствие окружного сокращения валиков. Изгибы от поперечной усадки и вследствие окружного сокращения валиков вызывают растяжение в корне шва. Остаточные напряжения σу в корне шва после заварки всей разделки зависят от жесткости оболочки, и условий сварки. В гибких оболочках в корне шва могут возникать значительные поперечные деформации и напряжения. Продольные (окружные) напряжения σх в многослойных швах стальных обечаек близки к σт.

В толстостенных оболочках при электрошлаковой сварке радиальные перемещения незначительны, но возникают перемещения поперек шва, которые сильно изменяют сварочный зазор в процессе сварки. Ввиду пространственного расположения стыка в отдельных местах периметров возникает значительное закрывание зазора, которое, будучи зафиксировано швом, после полного остывания превращается в остаточные перемещения. Наибольшая поперечная усадка возникает в зоне около 0,4 периметра, считая от места начала сварки. Это вызывает излом продольной оси свариваемого цилиндра. При больших длинах цилиндров или осей необходимо проводить предварительную сборку, создавая клиновидный зазор.

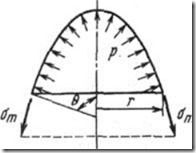

Деформации и напряжения в соединениях с круговыми швами

В круговом сварном соединении на плоском листе распределение напряжений и деформаций в первом приближении может рассматриваться как осесимметричное.

В таком соединении следует различать три основных зоны: внутреннюю 1, среднюю 2 и внешнюю 3 (Рис. 9.15). Зона 2 соответствует зоне растягивающих напряжений в обычном прямолинейном шве и имеет, как правило, высокие напряжения σt, близкие к пределу текучести. Вследствие уравновешенности зоны 2, представляющей кольцо, радиальные напряжения σr3, действующие на внешнюю зону 3, всегда больше напряжений σr1, действующих на внутреннюю зону. В малоуглеродистых и аустенитных сталях зона 2 находится в состоянии пластической деформации, что соответствует условию пластичности,

|

|

( 9.6) |

1.10.1.

|

В сочетании с дифференциальным уравнением равновесия уравнение ( 9.6) позволяет определить распределение напряжений σr2 и σt2 в зоне 2 в зависимости от величины напряжения σr1 или σr3. На (Рис. 9.16) схематично показано несколько возможных распределений напряжений σr2 и σt2 в зоне 2. В свою очередь, величина напряжений σr1 зависит от соотношения жесткостей элементов в областях 1 и 3, радиуса r20 , поперечного сокращения шва и ширины зоны пластических деформаций 2bп.

|

1.10.3. Рис. 9.16 Возможные распределения напряжений в зоне 2 |

Установить точную количественную связь между всеми этими величинами трудно. Однако всегда напряжение σr3 — растягивающее, в то время как σr1 может быть и растягивающим и сжимающим. Это объясняется тем, что поперечная усадка соединения вызывает растягивающие напряжения σr и в области 1, и в области 3, а продольная (окружная) вызывает в области 3 напряжения растяжения σr, а в области 1 — сжатие. При больших размерах зоны 3 и малых размерах зоны 1 поперечная усадка преобладает, и в области 1 действуют растягивающие напряжения (Рис. 9.16.). Аналогичная картина наблюдается, если элемент 1 представляет собой жесткую бобышку или фланец небольшого диаметра (до 100—200 мм). В этом случае могут возникнуть большие радиальные пластические деформации, и даже разрушение металла.

Сжимающие напряжения σr1 в зоне 1 возникают при относительно малой жесткости области 3, например, при приварке узкого кольца; окружное сокращение почти полностью передается на область 1 и она испытывает сжатие.

Круговые швы на сферических поверхностях вызывают нарушение формы оболочки в зоне кругового шва с приближением ввариваемого элемента к центру сферы (Рис. 9.17, б, пунктирная линия). Деформации появляются вследствие поперечной усадки соединения Δпоп и окружного сокращения металла в зоне пластических деформаций 2bп. Характер деформаций близок к осесимметричному. В круговых швах остаточные напряжения в окружном направлении обычно велики и могут достигать значений σT. Напряжения поперек шва могут изменяться от нулевых значений, если круговой шов близок к кольцевому, до значений σT в случае расположения кругового шва в зените сферы. Большие значения поперечных напряжений иногда являются причиной разрушений в круговых сварных соединениях.

|

1.10.4. Рис. 9.17 Деформации круговых швов |

Деформации от круговых швов на цилиндрических оболочках имеют сложный характер (Рис. 9.17, а). Поперечная усадка в зонах В и продольная в зонах А создают сокращение периметра оболочки, в результате чего деталь 1 перемещается к оси цилиндра. Прямолинейная образующая искривляется.

При точечном разогреве на сферической или цилиндрической оболочке после остывания происходит перемещение нагревавшегося пятна к центру оболочки.

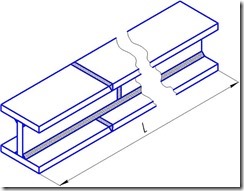

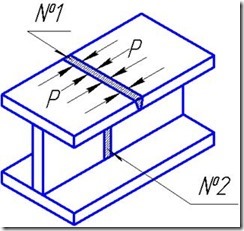

Деформации в конструкциях балочного типа

Характерной особенностью сварной конструкции балочного типа является их относительно большая длина (может исчисляться метрами, десятками метров, а для пролетных сооружений зданий, мостов - сотнями метров) по сравнению с высотой и шириной, поясные швы вдоль всей длины, наличие поперечных швов. (Рис. 9.18). Поперечные швы выполняются вследствие того, что прокат, как правило, имеет мерную длину, и обеспечение требуемой длины балки ведет за собой необходимость стыковки элементов.

Рис. 9.18 Пример сварной конструкции балочного типа

При сварке конструкций балочного типа возникают два вида деформаций: продольное укорочение и прогиб (Рис. 9.19).

Рис. 9.19 Расчетная схема тавровой балки

Для их нахождения используют понятие усадочной силы. Усадочная сила вызывает укорочение ![]() , которое находим из закона Гука

, которое находим из закона Гука

|

|

(9.1) |

где Pусад - усадочная сила;

F - поперечное сечение балки;

![]() - деформация балки, мм;

- деформация балки, мм;

![]() - напряжение, возникающее в балке.

- напряжение, возникающее в балке.

Откуда

|

|

(9.2) |

Поскольку длина балки может достигать больших размеров, то большой величины могут достигать и продольные укорочения, вызванные усадочной силой.

Эксцентричность приложения усадочной силы относительно центра тяжести сечения (Рис. 9.19) приведет к возникновению изгибающего момента, равного

|

|

(9.3) |

где e - эксцентриситет приложения усадочной силы относительно центра тяжести сечения.

В результате действия изгибающего момента появляется прогиб (Рис. 9.20), определяемый по формуле

|

|

(9.4) |

где I - момент инерции сечения относительно оси.

Рис. 9.20 Прогиб конструкции балочного типа

|

Рис. 9.21 Конструкция балочного типа с поперечными швами, расположенными перпендикулярно оси балки |

Отрезка полос от листа (термическая) так же сопровождается изгибом. После остывания прогиб можно определить по тем – же правилам, что и для балок.

Если в балках имеются несимметрично расположен-ные продольные и попереч-ные швы, то из-за большой длины возникают значитель-ные прогибы.

Поперечными швами соединяются отдельные элементы поясов (шов №1 Рис. 9.21) и стенок (шов №2 Рис. 9.21). Если поперечный шов соединяет два листа на стенке, то общая длина балки уменьшится на величину поперечной усадки. Поперечная усадка шва, соединяющего два пояса, также сокращает длину, но только одного из поясов. При этом, если полки уже приварены к стенкам поясными швами, а поперечные швы расположены несимметрично, например только на верхней полке (Рис. 9.21), то поперечная усадка поперечных швов вызовет изгиб всей балки. Оценить угол загиба можно расчетным путем.

Так, если шов укладывается на верхнюю полку, то в балке действует усилие, приложенное к центру тяжести верхнего листа.

|

|

(9.5) |

где Fп - площадь поперечного сечения полки;

![]() - поперечная усадка.

- поперечная усадка.

Верхняя полка получает продольное укорочение, зависящее от величины поперечной усадки:

|

|

(9.6) |

Усилия в верхней полке ![]() , с которым сваренные пластины притягиваются друг к другу, будет уравновешиваться напряжениями в нижней полке. В результате соединение получит изгиб

, с которым сваренные пластины притягиваются друг к другу, будет уравновешиваться напряжениями в нижней полке. В результате соединение получит изгиб

Угол загиба определяется из соотношений

![]() ;

;

|

|

(9.7) |

где ![]() - угол, на который изгибается ось балки.

- угол, на который изгибается ось балки.

Поскольку ![]() - статический момент полки относительно общего центра тяжести Sn , то

- статический момент полки относительно общего центра тяжести Sn , то

|

|

(9.8) |

Таким образам, поперечный шов на полке вызывает местное ускорение и излом ее оси на угол ![]() .

.

При сварке таврового шва, так же как при сварке стыковых соединений возникают деформации в направлении поперечном,

|

Рис. 9.22 Деформация “грибовид-ность” балки таврового типа |

Рис.9.23 Загиб полки относи-тельно стенки при сварке без жесткой фиксации полки |

направлению сварного шва: поперечная усадка и, если прогрев был неравномерным по толщине из за разности усадочных сил, к изгибу (Рис. 9.22). При этом, если тавровое соединение надежно зафиксировано, то деформации появляются после съема с фиксирующего приспособления.

Если жесткой фиксации в приспособлении не осуществляется, то полка относительно стенки может свободно перемещаться и получить смещение (Рис.9.23). Причем это смещение вдоль длины шва будет разным. Это объясняется тем, что жесткость на загиб полки относительно стенки при незакрепленной полке определяется длиной шва. Вначале выполнения шва жесткость мала, и даже небольшие усилия могут приводить к существенным деформациям. При окончании сварки шва, он уже оказывает сопротивление деформации, и, вследствие большей жесткости, деформации будут значительно меньше.

В балках под действием усадочной силы из-за недостаточной жесткости конструкции может возникать потеря устойчивости в виде различного рода закручивания вдоль продольной оси (Рис. 9.24). При сварке симметричных швов 1 и 3; 4 и 2 (Рис. 9.24 б) в одном направлении, деформации изгиба от действия усадочной силы будут друг из друга вычитаться, а при сварке в противоположных направлениях - складываться. Поэтому при сварка симметричных швов в противоположных направлениях может вызвать большое закручивание балки.

|

а) |

б) |

|

Рис. 9.24 Крутильная форма потери устойчивости: а) в крестообразной балке; б) в двутавровой балке |

Закручивание может возникать вследствие неодновременной поперечной усадки: 1 закручивает верхний пояс, 2 – нижний, т.к. 3 и 4 отсутствуют (есть лишь прихватки) и не могут оказать сопротивление. Швы 3 и 4 при сварке не могут вызвать такого – же закручивания с противоположенным знаком из – за сопротивления швов 1 и 2.

Итак, в балочных конструкциях деформации могут быть общими или локальными (например, появление грибовидности (Рис. 9.22)), и величины деформаций и прогибов из-за достаточно большой протяженности этих конструкций могут достигать существенных значений. Для устранения – сварка в кондукторе или жестком приспособлении, симметричное наложение швов.

Примеры вредного влияния сварочных напряжений, деформаций и перемещений

Остаточные напряжения и деформации могут влиять на получение и сохранение точных размеров и форм сварных конструкций, а также на их прочность и работоспособность.

Влияние собственных остаточных напряжений.

1.Изменение размеров и формы свойств соединений в процессе механической обработки. Либо непосредственно в процессе обработки, либо в момент съема со станка, в незначительной степени в процессе вылеживания. В процессе, обработки удаляется металл, в котором были собственные напряжения, при этом происходит нарушение равновесия сил. Снятие усилений - самый распространенный вид механической обработки (Рис. 9.25). Если закрепление детали не препятствует деформации, то изменение размеров возникает сразу. Искажение формы образовавшихся поверхностей может происходить так же вследствие различных сил резания закаленных и не закаленных зон не отпущенного соединения.

Рис. 9.25 Распределение напряжений

2.Изменение размеров в процессе эксплуатации может происходить так же вследствие релаксации напряжений и распада нестабильных структур, которые могут возникнуть в процессе сварки. Подобные изменения размеров весьма малы, и рассматривать их важно лишь для прецизионных свойств соединений в точном машиностроении и приборостроении.

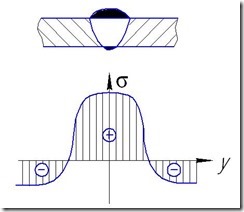

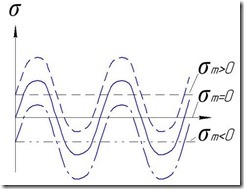

3. Растягивающие остаточные напряжения снижают усталостную прочность сварных соединений. Чем выше рабочие напряжения (σраб) и эффективный коэффициент концентрации напряжения (KT), тем меньше влияние собственных напряжений. При высоких рабочих напряжениях и больших значениях эффективного коэффициента концентрации напряжений на первых же циклах возникает пластическая деформация от сумм остаточных и рабочих напряжений (σост+σраб). Кроме того, значительная концентрация напряжений по своему влиянию превалирует над остаточными напряжениями. При небольшой концентрации напряжений и рабочих напряжений собственные напряжения сохраняют свой высокий уровень и увеличивают средние напряжения (σm), тем самым, понижая прочность. Циклическая прочность сильно зависит от средних напряжений (σm), (Рис. 9.26).

Рис. 9.26 Схема средних напряжений

При σm>0 - тормозится рост трещин, циклическая прочность значительно выше.

При σm<0 - наблюдается рост усталостных трещин, т.о. циклическая прочность меньше.

Если материал достаточно пластичен, то в условиях рабочих нагрузок внутренние напряжения уменьшаются. Чем выше нагрузка, тем меньше собственные напряжения.

4. Остаточные напряжения могут понижать и статическую прочность. Если металл при температуре эксплуатации не чувствителен к концентрации напряжений и не испытывает значительные статические деформации при сварке, то остаточные напряжения не влияют на статическую прочность. В противном случае даже сами собственные напряжения могут вызвать появление холодных трещин.

Сумма рабочих и остаточных напряжений достигает предела выносливости и происходит разрушение.

5. Сжимающие напряжения могут привести к образованию выпуклостей и т.д., т.е. к потере устойчивости (Рис. 9.27).

Рис. 9.27 Распределение сжимающих напряжений

6. Растягивающие напряжения, действующие в сварном шве, снижают коррозионную стойкость.

7. Остаточные напряжения являются носителями энергии упругой деформации. При одноосной нагрузке энергия в единице объема:  . Начавшееся по каким – либо причинам разрушение в дальнейшем поддерживается энергией остаточных напряжений. Энергия остаточных напряжений усиливает динамику разрушения, увеличивает скорость движения трещин и способствует переходу от вязкого разрушения к хрупкому.

. Начавшееся по каким – либо причинам разрушение в дальнейшем поддерживается энергией остаточных напряжений. Энергия остаточных напряжений усиливает динамику разрушения, увеличивает скорость движения трещин и способствует переходу от вязкого разрушения к хрупкому.

Влияние деформаций после сварки:

1. Перемещения деталей создают деформации в зоне кристаллизации металла и могут приводить к образованию горячих трещин.

2. Во время сварки в ряде случаев возникают перемещения в зоне деформирования шва, что приводит к появлению дефектов, нарушающих режимы сварки.

3. Перемещения элементов при сварке (Рис. 9.28) затрудняют последующий процесс сборки сварных деталей между собой, а иногда делают ее невозможной без применения правки.

Рис. 9.28 Перемещения при сварке

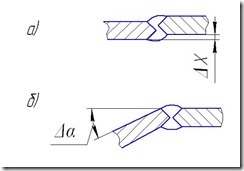

а) Линейное смещение кромок шва, при котором поверхности двух свариваемых частей параллельны, но размещены не на требуемом уровне.

б) Угловое смещение кромок, при котором плоские поверхности двух свариваемых частей непараллельны (или не направлены под требуемым углом). Нарушение технологического процесса сборки заготовок.

4. Из-за возникновения при сварке перемещений приходится назначать завышенные припуски на механическую обработку.

5. Некоторые виды перемещений изменяют геометрические характеристики сечений (Рис. 9.29).

Рис. 9.29 Искажение поверхности

а) теоретический профиль

;

;

б) изменение вследствие сварки

![]() ;

;

6. Начальные перемещения могут вызывать снижение устойчивости, особенно местной.

7. В летательных аппаратах или в судах энергетической установок искажение поверхности, которые обтекаются жидкостью или газами увеличивают сопротивление потоку. В деталях машин искажение размеров вызывает увеличение зазоров, либо наоборот, увеличение сил трения или заклинивания.

8. Значительные отклонения от правильных геометрических форм нарушают требования технической эстетики и ухудшают товарный вид сварных изделий.

Методы уменьшения сварочных напряжений, деформаций и перемещений

Рациональные конструирование.

За счет выбора размеров и расположения сварных швов можно добиться существенного уменьшения коробления конструкции. Для этого следует назначать минимальные, найденные из расчета на прочность катеты угловых швов; обеспечивать максимальную жесткость конструкции к моменту сварки швов; располагать швы симметрично для взаимной компенсации перемещений от отдельных швов.

Некоторые из перечисленных приемов могут приводить к росту напряжений (сварка в жестком контуре) или снижать качество металла шва (сварка с минимальным катетом шва).

В ряде случаев можно компенсировать перемещения при сварке путем корректировки размеров заготовок с учетом последующей усадки или создания предварительных искажений формы деталей противоположного знака. В случае неизбежности перемещений при сварке в конструкции должен быть обеспечен доступ для последующей правки.

Рациональная технология сборки и сварки.

Существенное уменьшение остаточных перемещений может быть достигнуто за счет: сборки в жестком приспособлении или на прихватках перед началом сварки; рациональной последовательности наложения швов, а также выбора способа и режима сварки с минимальной погонной энергией. При многопроходной сварке погонная энергия существенно ниже, чем при однопроходной сварке такого же шва, а при контактной, лазерной и электроннолучевой - ниже, чем при дуговой.

Предварительный и сопутствующий подогревы при сварке позволяют уменьшить пластические деформации и напряжения вследствие:

- уменьшения разности температур между отдельными точками тела;

- меньшего вложения теплоты при сварке;

снижения предела текучести металла;

- изменения скорости охлаждения и характера структурных превращений.

Пластическое деформирование после сварки. Этот прием применяется в основном для правки конструкции. Чаще всего деформация осуществляется за счет сжатия шва и околошовной зоны в направлении толщины сваренных пластин. При этом уменьшается усадка шва, образовавшаяся после сварки. Одновременно снижаются продольные остаточные напряжения в шве. Применяются различные способы деформирования: прокатка роликами, проковка, обработка взрывом. Обработка может быть осуществлена как после полного остывания, так и сразу после сварки (например, роликом, движущимся вслед за дугой, или сварочным электродом при точечной контактной сварке).

Недостатком всех указанных методов является снижение пластичности деформируемой зоны.

|

Рис. 9.30 Схема прокатки роликами: а - прокатка всей зоны пластических деформаций поочередно; б - перекат средней части зоны пластических деформаций; в - шов не прокатан; 1 — 5 - последовательные операции прокатки роликами |

Сила, которую необходимо приложить к роликам для снижения до нуля остаточных растягивающих напряжений, близких к пределу текучести, определяется по формуле

( 9.7)

( 9.7)

где b,d- ширина и диаметр рабочей поверхности ролика; σТ, Е, s - предел текучести, модуль упругости и толщина прокатываемого материала.

В случае невозможности прокатать шов и околошовную зону за один проход ролика, прокатку осуществляют более узким роликом, начиная со шва, с переходом на околошовную зону (Рис. 9.30). Если шов или часть околошовной зоны недоступны для прокатки, то можно добиться устранения усадки шва за счет увеличения силы прокатки доступной части. При этом в прокатанной части создаются напряжения сжатия, а в непрокатанной сохраняются растягивающие напряжения.

Применяются также растяжение вдоль оси шва, изгиб (для балок) и другие схемы деформирования. Уменьшить напряжения можно вибрационной обработкой сварного изделия.

Создание неравномерных нагревов или охлаждений. Этот метод широко используют для перераспределения остаточных напряжений. Для уменьшения напряжений растяжения необходимо создавать нагрев вблизи зоны с напряжениями растяжения (Рис. 9.31, а) или охлаждение в самой этой зоне (Рис. 9.31, б). В любом случае в зоне с напряжениями растяжения возникают дополнительные напряжения растяжения, которые, суммируясь с остаточными напряжениями растяжения, вызывают пластические деформации металла и после выравнивания температур напряжения снижаются. Для уменьшения напряжений сжатия необходимо греть зоны с такими напряжениями или охлаждать окружающие зоны. Эффект от местного нагрева определяется его концентрацией и перепадом температур, поэтому следует создавать небольшие пятна нагрева и охлаждения. При потере устойчивости листовых элементов местный нагрев сжатых участков позволяет вызвать их пластическое укорочение после остывания и исправление деформаций.

Рис. 9.31 Схема расположения зон нагрева (а) и охлаждения (б) для уменьшения растягивающих напряжений (в)

|

Рис. 9.32 Снижение напряжений от различного начального уровня в процессе отпуска |

Термическая обработка (отпуск или отжиг). Достоинством отпуска является снижение напряжений во всех точках тела, независимо от сложности его формы, без снижения пластичности металла.

Отпуск сварных конструкций применяют для изменения структуры и свойств ,металла, а также для снижения остаточных напряжений. Применение отпуска для снижения остаточных напряжений целесообразно, если предъявляются повышенные требования к прочности сварной конструкции и точности ее размеров при последующей эксплуатации. Кроме того, иногда целесообразно восстановить пластические свойства в зонах, где концентрировались пластические деформации при сварке, и повысить сопротивляемость хрупким разрушениям. В остальных случаях применение отпуска не рекомендуется из-за повышения стоимости производства конструкций.

Термический цикл отпуска состоит из нагрева, выравнивания температур, выдержки при заданной температуре и охлаждения. Большая часть снижения напряжений происходит уже на стадии нагрева (Рис. 9.32) и определяется температурой отпуска. Чем выше температура отпуска, тем полнее устраняются напряжения, однако при этом снижается прочность металла.

Важно ограничить скорость охлаждения после отпуска (остывание в печи), так как при быстром охлаждении возможно возникновение новых остаточных напряжений.

Если отпуск или отжиг детали осуществляется в зажимном приспособлении, то одновременно со снятием напряжений выполняется правка.

Различают: общий отпуск, когда равномерно нагревают изделие целиком; местный — нагревают лишь часть конструкции в зоне сварного соединения; поэтапный — источник нагрева движется вдоль конструкции, например, трубы или оболочки, и последовательно нагревает ее участки; поэлементный — термической обработке подвергают узлы сварной конструкции, а затем сваривают их между собой. Основное достоинство отпуска как метода снижения остаточных напряжений в том, что он не вызывает пластических деформаций, которые бы уменьшали пластичность металла.

Температуры отпуска (в градусах Цельсия), обеспечивающие существенное снижение остаточных напряжений, для углеродистых сталей 580...680, для аустенитных сталей 850... 1050, для сплавов магния и алюминия 250...300, для титановых сплавов 550…600.

Способы снижения сварочных деформаций при РДС

Однопроходная сварка

Сварные швы в зависимости от длины условно делят на 3 группы:

Короткие (до 250 мм)

Средней длины(250<l<1000мм)

Длинные ( свыше 1000мм)

Короткие швы обычно выполняют ”на проход” т.е. при движения электрода от начала к концу шва.

При выполнении длинных швов и швов средней длины возможно коробление, и для его предотвращения применяют специальные меры:

При сварке швов средней длины используется сварка ”сварка напроход” (Рис. 9.36) от середины к концам или обратноступенчатый способ (Рис. 9.35) - при этом каждый из коротких швов выполнен целым количеством элементов (2-мя, 3-мя), при этом переход от участка к участку совмещается со сменой электрода.

Рис. 9.33 Сварка обратноступенчатым методом

Каждый участок заваривается в направлении, обратной общему, а последний заваривается на выход (Рис. 9.33).

Длинные швы завариваются от середины к концам обратно ступенчатым способом. При этом возможно организовать работу двух сварщиков одновременно.

Многопроходные швы

При сварке конструкций большой толщины (как правило, свыше 25 мм) собственные сварочные напряжения переходят в трехосные, увеличивается вероятность образования трещин.

Для снижения уровня напряжения и вероятности образования трещин применяют специальные приемы заполнения многопроходных швов блоками или каскадами.

При каскадном методе (Рис. 9.34) выполняется обратноступенчатая сварка, многослойный шов выполненный отдельными участками с полным заполнением каждого из них.

Рис. 9.34 Сварка блоками

При сварке блоками сначала в разделку кромок наплавляют первый слой длиной 200-300 мм затем второй, перекрывающий первый и имеющий примерно вдвое большую длину.

Рис. 9.35 Сварка каскадом

Рис. 9.36 Сварка каскадом двумя сварщиками

Так наплавляют слои до тех пор, пока на небольшом участке над первым слоем разделка не будет заполнена. Затем от этого участка сварку ведут короткими швами тем же способом. Таким образом, зона сварки находится все время в горячем состояние.

Хрупкие разрушения сварных конструкций

Хрупкость – это свойство металла, разрушенное без заметного пластичного деформирования. Хрупкие разрушения характеризуются следующими признаками:

· такое разрушение происходит при напряжениях меньших предела текучести, а в некоторых случаях и ниже, чем допускаемые;

· хрупкие разрушения реализуются в форме самопроизвольного развития трещин, т.е. хрупкая трещина растет под влиянием запаса упругой энергии.

Хрупкие разрушения развиваются по границам зерен, и имеют кристаллическую поверхностью излома. Вязкие разрушения идут по телу зерна, и имеют волокнистый излом. Промежуточное положение занимают полухрупкие разрушения, у которых часть поверхности имеет кристаллический, а часть поверхности — волокнистый излом.

Аварии, связанные с хрупким разрушением, составляют 10–15 % от аварий различных инженерных конструкций. Главная опасность хрупких разрушений связана с неожиданностью их разрушений, которые происходят при низком уровне напряжения, когда, казалось бы, все требования выполнены.

Наиболее распространенным и простым методом оценки изменения свойств при понижении температуры является испытание на ударную вязкость. Чем острее надрез испытуемого образца, крупнее его кристаллы, скорость ударяющего тела, тем меньше ударная вязкость.

В настоящее время наука не располагает расчетными методами, позволяющими оценить способность конструкции противостоять хрупкому разрушению. Трудность решения э ой задачи объясняется двойной природой металла: вязкой и хрупкой, то есть металл может быть пластичным и хрупким.

При наличии трехосного сжатия даже чугун разрушается после пластической деформации.

Основные факторы, определяющие переход от вязкого разрушения к хрупкому:

1) Температура. При отрицательной температуре пластичность почти всех конструкционных материалов значительно ниже чем при нормальной.

Характер изменения свойств металлов при понижении температуры зависит от многих факторов: вида кристаллической решетки, химического состава, величины зерна, термической обработки — и проявляется по-разному в зависимости от условий нагружен и я и напряженного состояния.

У металлов и сплавов с гранецентрированной решеткой (γ-Fe, Cu, Al) с понижением температуры предел текучести по сравнению с пределом прочности повышается незначительно пластичность и ударная вязкость с понижением температуры почти не меняется. Такие материалы относятся к хладостойким.

У металлов и сплавов, имеющих объемно-центрированную решетку (α-Fe, Cr) предел текучести повышается значительно сильнее, чем предел прочности. Такие материалы относятся к хладноломким.

Железа, углеродистые и низколегированные стали высокой прочности, имеют резко выраженную область температур перехода от вязкого к хрупкому разрушению.

Высокая работоспособность многих деталей машин, сварных соединений и элементов сварных конструкций при пониженных температурах решающим образом зависит от их способности сопротивляться хрупким разрушениям.

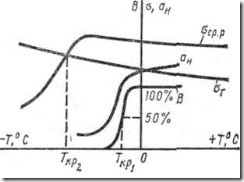

|

Рис. 10.1 Характер изменения доли площади с волокнистым изломом В (%) работы разрушения аН, предела текучести σТ и среднего разрушающего напряжения σСР. Р в зависимости от температуры испытания для низкопрочных сталей |

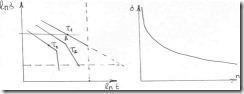

Принято определять при понижении температуры так называемую первую критическую температуру Ткр, резко уменьшающую ударную вязкость, при которой площадь волокнистого (вязкого) излома составляет 50% общей разрушенной площади, либо как температуру при которой ударная вязкость снижается ниже 30 Дж/см2.

На Рис. 10.1 показаны изменения процентного содержания волокнистого излома В, работы разрушения KCU, предела текучести σт среднего разрушающего напряжения σСР. Р в зависимости от температуры испытаний.

На хладостойкость сталей оказывают влияние химический состав металла, структура, которая меняется под действием термообработки или термического цикла сварки.

2) Влияние скорости нагружения на хрупкие разрушения.

Увеличение скорости удара с 5 до 15 м/с при испытании на удельную вязкость приводит к переходу стали Ст.3 от вязкого к хрупкому разрушению.

Переход к хрупкому разрушению связан с увеличением степени снижения деформаций по мере увеличения скорости нагружения.

3) Масштабный фактор. С уменьшением толщины проката пластичная деформация протекает более свободно, снижает степень трехосности напряженного состояния, то есть переходит к двуосному напряженному состоянию. Вследствие снижения толщины проката сопротивление хрупкому разрушению увеличивается.

4) Влияние концентраций напряжения. Практически всегда разрушение зарождается в области конструктивных и технологических концентраторов напряжения. С увеличением концентрации напряжения все характеристики, описывающие характер разрушения, снижаются.

Переход от вязкого к хрупкому разрушению с ростом концентрации напряжения смещается в сторону положительных температур.

Отсутствие малых радиусов перехода, непроваров, скоплений швов, применение неразрушающего контроля позволяет заметно повысить сопротивляемость хрупким разрушениям как при нормальных, так и при низких температурах.

влияние сварки:

а) концентрация напряжения конструкции и технологические дефекты;

б) остаточное напряжение;

в) неблагоприятные изменения структуры металла, вызванные термическим воздействием сварочной дуги.

Воздействие термического цикла на металл многообразно, свойства шва определяются его химическим состоянием, наличием в электродном и присадочном материале легирующих элементов и т.д. В процессе охлаждения при низких скор. св. возможен рост зерна, а при быстром охлаждении – уменьшение зерна. В обоих случаях шов может стать источником хрупкого разрушения.

Во время остывания в сварном шве развивается пластическая деформация удлинения 1,5-2 %. Если шов накладывается вблизи концентратора напряжений, то пластическая деформация приближается к предельным. И при незначительном нагревании может начаться разрушение, то есть сварка может сильно уменьшить способность сопротивления хрупкому разрушению.

Сочетание пластической деформации и нагрева при 200…300 °С вызывает охрупчивание, называемое динамическим старением. Именно в этих зонах нередко образуются хрупкие разрушения при последующем действии низкой температуры в эксплуатационных условиях.

При старении металла имеет место снижение сопротивления удару и пластических свойств, а именно пластического удлинения.

Для предупреждения хрупкого разрушения необходимо:

рациональное конструктивное оформление сварных соединений уменьшающее концентрацию как рабочих так и остаточных сварочных напряжений, то есть выполнение сварных соединений с плавными переходами от шва к о.м.;

назначение последовательности сборочных и сварочных операций исключающих концентрацию напряжений в зоне пластических деформаций;

применение присадочных материалов и режимов обеспечивающих высокую пластичность при низких температурах;

выбор режимов сварки обеспечивающих оптимальную с точки зрения сопротивляемости хрупким разрушениям структуру, в первую очередь правильное назначение погонной энергии при сварке; при неправильно выбранных параметрах режима в отдельных зонах сварных соединений могут старение, происходить рост зерна, закалка, отпуск.

выбор основного металла исходя из двух условий:

а) не имеющий склонность к деформационному старению;

б) с высокой ударной вязкостью при низкой температуре.

Назначение термообработки сварных соединений

Влияние высоко отпуска:

а) сниженный уровень остаточной деформации;

б) устранение области деформационного старения и повышение пластичности.

Прочность при высоких температурах

При обсуждении прочности свойств металла при высоких температурах в качестве критерия чаще всего использовались отношения заданной абсолютной температуры к температуре плавления. Эту безразмерную величину называют гомологической температурой.

Зависимость деформации и механизма разрушения от времени проявления у большинства металлов при гомологической температуре ≈ 0,3 (Для Fe – T = 3000C). Свинец при комнатной температуре находится в высокотемпературных условиях.

При высоких температурах в металлах проявляется свойство ползучести – это явление увеличивает деформации материала с течением времени при постоянной нагрузке. Для определения прочности при высокой температуре проводят испытания на прочность и ползучесть. Зависимость деформации от времени называют кривой ползучести (Рис. 11.1), которую получают на установках (Рис. 11.2).

Рис. 11.1 Кривые ползучести.

В I скорость деформация после приложения нагрузки постепенно уменьшается.

Во II постоянная скорость деформаций.

В III ускоренная ползучесть, скорость деформации увеличивается со временем вплоть до разрушения.

Кроме испытаний на ползучесть для определенной прочности при высокой температуре применяются испытания на длительную прочность. По методике испытаний они отличаются тем, что в ходе испытаний регистрируется только время до разрушения.

Рис. 11.2 Схема испытаний на ползучесть.

Наиболее общим способом предоставления результатов испытаний на длительную прочность является построение кривых длительной прочности:

Рис. 11.3 Кривые длительной прочности.

Разрушение при высоких температурах могут носить вязкий внутризёренный характер, такой характер разрушений соответствует сравнительно невысоким температурам и большой длительности испытаний, при высоких температурах и больших нагрузках разрушение носит хрупкий межзёренный характер. Переход от вязкого разрушения к хрупкому сопровождается изломом кривой длительной прочности.

Концентраторы напряжения снижают пластичность как при высоких, так и при нормальных температурах.

Влияние структуры материала и его состава на жаропрочность

Жаропрочность повышается двумя способами:

Легирование элементами повышающими температуру рекристаллизации и температуру начала диффузионных процессов. Наличие легирующих элементов создает дополнительные фазы (карбиды или интерметаллиды), создает препятствия высокотемпературной ползучести.

Термообработка как правило включает в себя закалку позволяет получить высокодисперсные фазы пересыщенными твердыми растворами и последующий отпуск или старение, в ходе которых выделяются мелкодисперсные упрочняющие фазы. В процессе эксплуатации происходит коагуляция мелкодисперсных фаз и жаропрочность теряется.

Жаропрочные стали и сплавы

Для изготовления объектов теплоэнергетики эксплуатируемых при температурах 450-600градусов Цельсия используются теплоустойчивые низколегированные стали.

К теплоустойчивым относят низколегированные хромомолибденовые стали (12ХМ, 12МХ, 15ХМ, 20ХМЛ) и хромомолибденованадиевые стали (12Х1М1Ф, 15Х1М1Ф, 20ХМФЛ) выпускаемым по ГОСТ 20072, ГОСТ 5520, ГОСТ 4543, техническим условиям и по отраслевым стандартам. Теплоустойчивые стали используются в энергетике химической и нефтяной отраслях для изготовления агрегатов работающих при температуре 450-550 С (для хромомолибденовых) и 550-600 – для хромомолибденванадиевых сталей.

Теплоустойчивые стали обладают повышенной механической прочностью при высоких температурах и при длительных постоянных нагрузках, а также достаточной жаростойкостью.

Применение теплоустойчивых сталей обеспечивает возможность нормальной эксплуатации конструкций в условиях высоких температур при значительных напряжениях и в особых средах, способствующих химическому и механическому разрушению металла в течении длительных сроков эксплуатации - до 100000 ч (около 10 лет).

Табл. 11.1 Прочностные характеристики некоторых сталей при высоких температурах.

|

марка |

|

|

|

12ХМФ |

80 |

60 |

|

15Х1МФ |

85 |

65 |

|

15Х11МФ |

97 |

|

|

18Х12ВМБФР |

180 |

150 |

При низком уровне напряжений температура эксплуатации может быть повышена.

Для сварных конструкций эксплуатирующихся при более высоких температурах используются высоколегированные стали мартенситного, мартенситно-ферритного, ферритного и аустенитного классов, а также сплавы на основе железа и никеля

ХН77ТЮР![]() =200 МПа

=200 МПа

Свойства сварных соединений отличаются от свойств основного металла наличием концентрации напряжений ползучести, приводящей к локальным исчерпываниям пластичности, а при длительных выдержках — к хрупким разрушениям даже в зоне мягких прослоек, что нередко имеет место.

В сварных соединениях появляются мягкие прослойки, в которых при повышенных температурах появляются хрупкие разрушения в случае длительных выдержек.

Иногда разрушения в этих прослойках носят смешанный характер — транс- и межкристаллический. Узкие мягкие прослойки часто не обнаруживают уменьшения прочности. Широкие прослойки пластичности не понижают, а нередко сохраняют прочность основного металла.

В сварных соединениях в условиях высоких температур возникают концентрации не только напряжений, но и деформаций, неравномерность которой при ползучести усиливается.

В сварных соединениях часто образуются зоны с неоднородными свойствами металла, наблюдаются дисперсионное упрочнение зерен и одновременно ослабление их границ.

Длительная прочность термически упрочненных сталей может быть невысокой вследствие образования разупрочнения зон термического влияния.

При строгом контроле неразрушающими методами качества сварных соединений и применении в необходимых случаях термической обработки допускаемые напряжения в сварном соединении оцениваются по отношению к прочности основного металла коэффициентом φ, устанавливаемым в зависимости от марки стали и технологического процесса.

Для углеродистых и низколегированных сталей φ = =0,85…1,0 при дуговой автоматической сварке под флюсом, электрошлаковой, контактной и в среде СО2; для всех других видов сварки φ =0,75…1.

При расчете сварных соединений на прочность, работающих при повышенных температурах, определяют допускаемые напряжения с учетом следующих трех отношений:

где σВ — предел прочности при нормальных температурах: σТ — предел текучести при нормальных температурах; σД.П. — предел длительной прочности; n1=2,5…4,0; n2= 1,5…2,0; n3=1,5…3,0 — коэффициенты запаса для котельных и турбинных установок, варьирующие от ряда параметров.

Из указанных трех отношений выбирают одно, имеющее наименьшую величину.

Коррозионная стойкость сварных соединений

|

Рис. 12.1 Характер разрушения при общей коррозии |

Коррозионное разрушение является наиболее распространенной причиной выхода из строя металлоконструкций. Коррозия – это разрушение металла вследствие химического или электрохимического взаимодействия с окружающей средой.

Химическая коррозия – взаимодействие металла с неэлектропроводной средой.

Электрохимическая коррозия – взаимодействие металла с электропроводной средой.

По характеру разрушений коррозия подразделяется на:

общую или сплошную (см. Рис. 12.1): а) равномерную; б) сосредоточенную на шве; в) сосредоточенную на зоне термического влияния г) преимущественно на основном металле;

местную Рис. 12.2:

а) межкристаллитная в ЗТВ;

б) ножевая в зоне сплавления;

в) в сварном шве;

г) точечная (питтингоговую);

|

Рис. 12.2 Характер разрушения при местной коррозии |

и) коррозийное растрескивание под напряжением, повторно статическое и циклическое ().

Для сварных соединений характерны все основные типы коррозийного разрушения обычных металлоконструкций, однако они имеют свою специфику, объясняемую причинами:

неоднородность по химическому составу и структуре,

наличие остаточных напряжений и концентрации напряжений.

|

Рис. 12.3 Характер разрушения при коррозионном растрескивании. |

Влияние механических напряжений.

Механические напряжения разрушают окисные пленки и способствуют коррозии.

Остаточное напряжение повышает уровень внутренней энергии, и тем самым снижает термодинамичекую устойчивость.

Наиболее опасным видом коррозии является растрескивание металла – это коррозия при одновременной воздушной коррозии среды и растягивания напряжения (от внешнего нагревания или собственного).

Направление роста трещин – перпендикулярно растягивающей нагрузке.

Коррозийное растр. металла является самым опасным из-за того, что оно скрытое и его трудно обнаружить типичными средствами – растворы различных нитратов: Ca(NO3)2; NH4NO5; Ba(NO3)2; NH4Cl.

Для повышения сопротивления коррозионному разрушению сварных конструкций могут быть использованы традиционные способы:

1) использование основных материалов стойких к коррозии в данной среде,

2) применение защитных покрытий (металлических и неметаллических),

3) изменение внешних условий (напряженного состояния).

Специфические для сварных конструкций способы повышения коррозионной стойкости приведены в Табл. 5.1.

Табл. 12.1 Классификация основных сварочно-технических методов повышения стойкости сварных соединений против коррозионного разрушения

|

Период |

Улучшение коррозионной стойкости металла сварных соединений путем регулирования химического состава и структуры |

Улучшение напряженного состояния в сварных соединениях |

|

До сварки |

Выбор оптимального состава и улучшение свойств основного металла перед сваркой Регулирование химического подбор рациональных присадочных материалов, проволок, покрытий, флюсов, защитных газов и др.; рациональная форма шва |

Рациональное конструирование сварных соединений и узлов: правильный расчет: исключение конструктивных концентраторов напряжений; избежание наложения швов в высоконапряженных зонах конструкции; уменьшение величины жесткости схемы и размеров зон остаточных напряжений Уменьшение общей и местной напряженности: сварка без технологических концентраторов напряжений; рациональная последовательность наложения швов |

|

При сварке |

Регулирование термодеформационного цикла сварки и условий кристаллизации: применение рационального метода, способа и режима сварки по погонной энергии и степени концентрации источника тепла; применение тепловых способов регулирования: дополнительного, предварительного, сопутствующего, последующего подогрева или охлаждения при сварке; |

|

|

После сварки |

Улучшение свойств и снятие остаточных сварочных напряжении и деформаций термической, механической и термомеханической, ультразвуковой и другими видами обработки. Создание сжимающих напряжений на поверхности. |

Нержавеющие стали

Нержавеющая сталь (нержавейка) - сложнолегированная сталь, стойкая против ржавления в атмосферных условиях и коррозии в агрессивных средах. Основной легирующий элемент нержавеющей стали - Cr (12-20%). Кроме того, нержавеющие стали содержат элементы, сопутствующие железу в его сплавах (С, Si, Mn, S, Р), а также элементы, вводимые в сталь для придания ей необходимых физико-механических свойств и коррозионной стойкости (Ni, Mn, Ti, Nb, Co, Mo). Чем выше содержание Cr в стали, тем выше её сопротивление коррозии. При содержании Cr более 12% сплавы являются нержавеющими в обычных условиях и в слабоагрессивных средах, более 17% - коррозионностойкими и в более агрессивных окислительных и др. средах, в частности в азотной кислоте крепостью до 50%.

Коррозионная стойкость нержавеющей стали объясняется тем, что на поверхности контакта хромсодержащего сплава со средой образуется тончайшая защитная плёнка окислов или др. нерастворимых соединений. Большое значение при этом имеют однородность металла, соответствующее состояние поверхности, отсутствие у стали склонности к межкристаллитной коррозии. Чрезмерно высокие напряжения в деталях и аппаратуре вызывают коррозионное растрескивание в ряде агрессивных сред, а иногда приводят к разрушению. В сильных кислотах высокую коррозионную стойкость показывают сложнолегированные нержавеющие стали и сплавы с более высоким содержанием Ni с присадками Mo, Cu, Si в различных сочетаниях. При этом для каждых конкретных условий выбирается соответствующая марка нержавейки. Выделяется также нержавейка жаростойкая.

Коррозионностойкие высокохромистые предназначены для работы в средах разной агрессивности. Для слабо агрессивных сред используются стали 08Х13, 12Х13, 20Х13, 25Х13Н2.

Детали из этих сталей работают на открытом воздухе, в пресной воде, во влажном паре и растворах солей при комнатной температуре.

Для сред средней агрессивности применяют стали 07Х16Н6, 09Х16Н4Б, 08Х17Т, 08Х22Н6Т, 12Х21Н5Т, 15Х25Т.

Для сред повышенной агрессивности используют стали 08Х18Н10Т, 08Х18Н12Т, 03Х18Н12, которые обладают высокой стойкостью против межкристаллитной коррозии и жаростойкостью. Структура коррозионностойких сталей в зависимости от химсостава может быть мартенситной, мартенситно-ферритной, ферритной, аустенитно-мартенситной аустенитно-ферритной, аустенитной.

Хладостойкие стали должны сохранять свои свойства при температурах минус 40 - минус 80°С. Наибольшее применение имеют стали: 20Х2Н4ВА, 12ХН3А, 15ХМ, 38Х2МЮА, 30ХГСН2А, 40ХН2МА и др.

Сварные листовые конструкции

Расчет на прочность листовых оболочковых конструкций по безмоментной теории Лапласа

Расчет оболочковых конструкций, имеющих достаточно большое отношение радиуса к толщине, ведут по безмоментной теории Лапласа. Распределение σ по толщине листа равномерное, соответственно в конструкции не возникает изгибающих моментов. Гипотеза дает хороший результат в случае, если диаметр обечайки значительно больше толщины.

Рассмотрев равновесие элемента оболочки (Рис. 13.1 а) запишем:

![]()

а

а б

б

Рис. 13.1 Схема к определению осевых и меридиональных напряжений.

В итоге получаем:

( 13.1)

Из условия равновесия верхней части оболочки (Рис. 13.1 а) получим:

![]()

( 13.2)

Система уравнений ( 13.2) и ( 13.3) позволяют найти тангенциальные и меридиональные напряжения в оболочке зная внутреннее давление и геометрическую форму оболочки.

Для наиболее простого случая (прямая труба) расчетные формулы приобретают вид:

( 13.3)

Гипотеза Хубера-Мизеса

Предельное состояние в условиях многоосного напряженного состояния определяется согласно гипотезе Хубера-Мизеса.

Согласно данной гипотезы, переход металла к пластичности соответственно связан с величиной накопленной в единице объема потенциальной энергии формоизменения.

Величина внутренней энергии формоизменения:

( 13.4)

![]() – коэффициент Пуассона

– коэффициент Пуассона

Е – модуль упругости

При трехосном напряженном состоянии:

( 13.5)

,

,