Рациональные конструирование.

За счет выбора размеров и расположения сварных швов можно добиться существенного уменьшения коробления конструкции. Для этого следует назначать минимальные, найденные из расчета на прочность катеты угловых швов; обеспечивать максимальную жесткость конструкции к моменту сварки швов; располагать швы симметрично для взаимной компенсации перемещений от отдельных швов.

Некоторые из перечисленных приемов могут приводить к росту напряжений (сварка в жестком контуре) или снижать качество металла шва (сварка с минимальным катетом шва).

В ряде случаев можно компенсировать перемещения при сварке путем корректировки размеров заготовок с учетом последующей усадки или создания предварительных искажений формы деталей противоположного знака. В случае неизбежности перемещений при сварке в конструкции должен быть обеспечен доступ для последующей правки.

Рациональная технология сборки и сварки.

Существенное уменьшение остаточных перемещений может быть достигнуто за счет: сборки в жестком приспособлении или на прихватках перед началом сварки; рациональной последовательности наложения швов, а также выбора способа и режима сварки с минимальной погонной энергией. При многопроходной сварке погонная энергия существенно ниже, чем при однопроходной сварке такого же шва, а при контактной, лазерной и электроннолучевой - ниже, чем при дуговой.

Предварительный и сопутствующий подогревы при сварке позволяют уменьшить пластические деформации и напряжения вследствие:

- уменьшения разности температур между отдельными точками тела;

- меньшего вложения теплоты при сварке;

снижения предела текучести металла;

- изменения скорости охлаждения и характера структурных превращений.

Пластическое деформирование после сварки. Этот прием применяется в основном для правки конструкции. Чаще всего деформация осуществляется за счет сжатия шва и околошовной зоны в направлении толщины сваренных пластин. При этом уменьшается усадка шва, образовавшаяся после сварки. Одновременно снижаются продольные остаточные напряжения в шве. Применяются различные способы деформирования: прокатка роликами, проковка, обработка взрывом. Обработка может быть осуществлена как после полного остывания, так и сразу после сварки (например, роликом, движущимся вслед за дугой, или сварочным электродом при точечной контактной сварке).

Недостатком всех указанных методов является снижение пластичности деформируемой зоны.

|

Рис. 9.30 Схема прокатки роликами: а - прокатка всей зоны пластических деформаций поочередно; б - перекат средней части зоны пластических деформаций; в - шов не прокатан; 1 — 5 - последовательные операции прокатки роликами |

Сила, которую необходимо приложить к роликам для снижения до нуля остаточных растягивающих напряжений, близких к пределу текучести, определяется по формуле

( 9.7)

( 9.7)

где b,d- ширина и диаметр рабочей поверхности ролика; σТ, Е, s - предел текучести, модуль упругости и толщина прокатываемого материала.

В случае невозможности прокатать шов и околошовную зону за один проход ролика, прокатку осуществляют более узким роликом, начиная со шва, с переходом на околошовную зону (Рис. 9.30). Если шов или часть околошовной зоны недоступны для прокатки, то можно добиться устранения усадки шва за счет увеличения силы прокатки доступной части. При этом в прокатанной части создаются напряжения сжатия, а в непрокатанной сохраняются растягивающие напряжения.

Применяются также растяжение вдоль оси шва, изгиб (для балок) и другие схемы деформирования. Уменьшить напряжения можно вибрационной обработкой сварного изделия.

Создание неравномерных нагревов или охлаждений. Этот метод широко используют для перераспределения остаточных напряжений. Для уменьшения напряжений растяжения необходимо создавать нагрев вблизи зоны с напряжениями растяжения (Рис. 9.31, а) или охлаждение в самой этой зоне (Рис. 9.31, б). В любом случае в зоне с напряжениями растяжения возникают дополнительные напряжения растяжения, которые, суммируясь с остаточными напряжениями растяжения, вызывают пластические деформации металла и после выравнивания температур напряжения снижаются. Для уменьшения напряжений сжатия необходимо греть зоны с такими напряжениями или охлаждать окружающие зоны. Эффект от местного нагрева определяется его концентрацией и перепадом температур, поэтому следует создавать небольшие пятна нагрева и охлаждения. При потере устойчивости листовых элементов местный нагрев сжатых участков позволяет вызвать их пластическое укорочение после остывания и исправление деформаций.

Рис. 9.31 Схема расположения зон нагрева (а) и охлаждения (б) для уменьшения растягивающих напряжений (в)

|

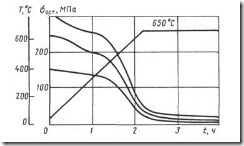

Рис. 9.32 Снижение напряжений от различного начального уровня в процессе отпуска |

Термическая обработка (отпуск или отжиг). Достоинством отпуска является снижение напряжений во всех точках тела, независимо от сложности его формы, без снижения пластичности металла.

Отпуск сварных конструкций применяют для изменения структуры и свойств ,металла, а также для снижения остаточных напряжений. Применение отпуска для снижения остаточных напряжений целесообразно, если предъявляются повышенные требования к прочности сварной конструкции и точности ее размеров при последующей эксплуатации. Кроме того, иногда целесообразно восстановить пластические свойства в зонах, где концентрировались пластические деформации при сварке, и повысить сопротивляемость хрупким разрушениям. В остальных случаях применение отпуска не рекомендуется из-за повышения стоимости производства конструкций.

Термический цикл отпуска состоит из нагрева, выравнивания температур, выдержки при заданной температуре и охлаждения. Большая часть снижения напряжений происходит уже на стадии нагрева (Рис. 9.32) и определяется температурой отпуска. Чем выше температура отпуска, тем полнее устраняются напряжения, однако при этом снижается прочность металла.

Важно ограничить скорость охлаждения после отпуска (остывание в печи), так как при быстром охлаждении возможно возникновение новых остаточных напряжений.

Если отпуск или отжиг детали осуществляется в зажимном приспособлении, то одновременно со снятием напряжений выполняется правка.

Различают: общий отпуск, когда равномерно нагревают изделие целиком; местный — нагревают лишь часть конструкции в зоне сварного соединения; поэтапный — источник нагрева движется вдоль конструкции, например, трубы или оболочки, и последовательно нагревает ее участки; поэлементный — термической обработке подвергают узлы сварной конструкции, а затем сваривают их между собой. Основное достоинство отпуска как метода снижения остаточных напряжений в том, что он не вызывает пластических деформаций, которые бы уменьшали пластичность металла.

Температуры отпуска (в градусах Цельсия), обеспечивающие существенное снижение остаточных напряжений, для углеродистых сталей 580...680, для аустенитных сталей 850... 1050, для сплавов магния и алюминия 250...300, для титановых сплавов 550…600.