Метод регулирования — это метод, при котором точность замыкающего звена достигается изменением размера или положения компенсирующего звена без снятия слоя металла. При использовании этого метода в конструкцию изделия вводится специальная деталь — компенсатор. Компенсаторы могут быть неподвижными подвижными и упругими.

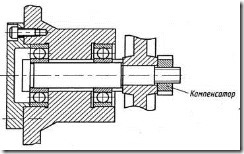

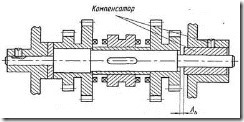

Необходимую величину осевого зазора в конических роликовых подшипниках обеспечивают за счет установки необходимого числа прокладок (рис 1).

Рис.1 Способ регулировки осевого зазора в коническом роликовом подшипнике

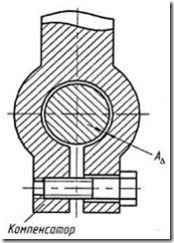

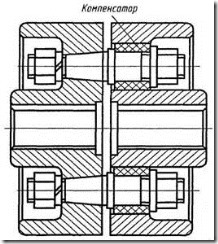

Радиальный зазор между валом и вкладышами подшипника скольжения регулируют установкой необходимого числа прокладок между корпусом и крышкой (рис. 2).

Рис. 2 Способ регулировки радиального зазора в подшипнике скольжения

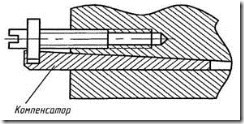

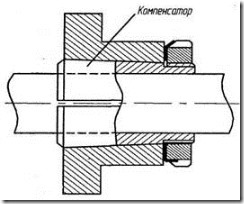

Совмещение начальных конусов конических зубчатых колес достигается установкой необходимого числа прокладок (рис. 3). Осевой зазор между зубчатым колесом и стенкой корпуса (рис. 4) обеспечивают установкой компенсатора в виде кольца необходимой толщины.

Рис.3 Способ совмещения начальных конусов конических зубчатых колес

Рис. 4 Способ обеспечения осевого зазора между торцом зубчатого колеса и стенкой корпуса

Плотность соединения двух деталей (рис. 5) обеспечивают установкой шайбы с канавками различной глубины.

Рис. 5 Способ обеспечения плотности соединения деталей

Регулирование величины осевого зазора в конических роликовых подшипниках выполняют с помощью подвижных компенсаторов: упорного винта и шайбы (рис. 6) или гайки (рис. 7).

Требуемая величина зазора АА между коромыслом и головкой клапана достигается за счет перемещения регулировочного винта — подвижного компенсатора (рис. 8).

Рис.6 Способ регулирования величины осевого зазора в конических роликовых подшипниках с помощью винта

Рис. 7. Способ регулирования величины осевого зазора в конических роликовых подшипниках с помощью гайки

Рис. 8 Способ регулирования зазора в клапанном механизме двигателя

Расстояние (зазора, натяга) между шарнирами регулируют с помощью компенсатора, выполненного в виде гайки с правой и левой резьбой (рис. 9).

Устранение осевого зазора в подшипниках (рис. 10) обеспечивают перемещением гайки.

Рис. 9 Способ регулирования расстояния между элементами конструкции с помощью гайки

Рис. 10 Способ устранения осевого зазора в подшипниковом узле

Радиальный зазор (натяг) в клеммовом соединении (рис. 11) регулируют с помощью болта. Роль компенсатора выполняет скоба.

Рис. 11 Способ регулирования зазора (натяга) в клеммовом соединении

Точность замыкающего звена обеспечивают перемещением клина (рис. 12), а величину радиального зазора — перемещением конусной разрезной втулки в осевом направлении (рис. 13).

Рис. 12 Способ регулирования зазора (натяга) с помощью клина

Рис. 13 Способ регулирования радиального зазора (натяга) с помощью конусной разрезной втулки

Точность зазоров в осевом направлении (рис. 14 и 15) обеспечивают перемещением и фиксацией подвижных компенсаторов, выполненных в виде кольца и втулки.

Рис. 14 Способ регулирования осевого зазора (натяга) с помощью втулки и винта

Рис. 15 Способ регулирования осевого зазора в зубчатом механизме

Диаметральный зазор обычно обеспечивают включением в размерную цепь звена (кольца) из эластичного материала (рис. 16).

Рис. 16 Способ регулирования диаметрального зазора (натяга) с помощью кольца из эластичного материала

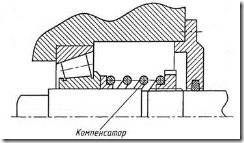

Несовпадение и частичный перекос осей соединяемых валов компенсируют за счет использования упругих элементов в муфте (рис. 17).

Рис.17 Способ компенсации перекоса осей соединяемых валов

Необходимую величину осевого зазора в коническом роликоподшипнике обеспечивают с помощью упругого компенсатора в пружины (рис. 18).

Рис. 18 Способ использования пружины в качестве компенсатора

Достоинствами метода являются возможность изготовления деталей по расширенным допускам и возможность восстановления точности замыкающего звена при обслуживании или ремонте изделия путем замены компенсатора.

К недостаткам следует отнести увеличение объема сборочных работ, так как необходимая величина компенсации может быть определена путем измерения действительной величины замыкающего звена в собранном изделии. После этого следует полная или частичная разборка изделия и установка (замена) необходимого компенсатора.

Компенсаторы должны быть надежными. Их положение в собранном изделии фиксируется гайками, стопорными винтами, клиньями и т.п. В таких случаях точность замыкающего звена обеспечивается перемещением компенсатора. Дополнительные сборочные работы, необходимые при использовании неподвижных компенсаторов, в этом случае практически исключаются.

Метод пригонки. Сущность метода такая же, как и метода регулирования. Отличие состоит в том, что на компенсирующем звене оставляют дополнительный слой металла ТАА. После сборки и установления действительной величины замыкающего звена с компенсатора снимают требуемый слой металла.