Методы изготовления резьбы

1. Нарезкой вручную метчиками или плашками. Этот метод применяют в индивидуальном производстве и при ремонтных работах.

2. Нарезкой на токарно-винторезных или специальных станках.

3. Фрезерованием на специальных резьбофрезерных станках. Применяют для нарезки винтов больших диаметров с повышенными требованиями к точности резьбы (ходовые и грузовые винты, резьбы на валах и т. д.).

4. Накаткой на специальных резьбонакатных станках-автоматах. Этим высокопроизводительным и дешевым способом изготовляют большинство резьб стандартных крепежных деталей (болты,винты и т. д.). Накатка существенно упрочняет резьбовые детали.

5. Литьем на деталях из стекла, пластмассы, металлокерамики и др.

6.

|

Выдавливанием на тонкостенных давленных и штампованных изделиях из жести, пластмассы и т. д.

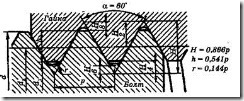

Рисунок 4.2 – Метрическая резьба

Геометрические параметры резьбы. На рисунке 4.2 d – наружный диаметр; d1 – внутренний диаметр (номинальные значения d и d1 одинаковы для винта и гайки, зазоры во впадинах образуются за счет предельных отклонений размеров диаметров); d2 – средний диаметр (диаметр воображаемого цилиндра, образующая которого пересекает резьбу в таком месте, где ширина выступа равна ширине канавки); h – рабочая высота профиля, по которой соприкасаются боковые стороны резьб винта и гайки; р – шаг резьбы (расстояние между одноименными сторонами соседних профилей, измеренное в направлении оси резьбы); ph – ход винта для многозаходных резьб, равный произведению шага на число заходов; α – угол

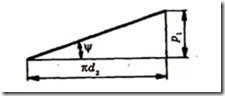

профиля; ![]() – угол подъема (угол подъема развертки винтовой линии по среднему диаметру – рисунок 4.3), который определяется как

– угол подъема (угол подъема развертки винтовой линии по среднему диаметру – рисунок 4.3), который определяется как

![]() . (4.1)

. (4.1)

Все геометрические параметры резьб и допуски на их размеры стандартизованы.

Рисунок 4.3 – Развертка винтовой линии по среднему диаметру

Основные типы резьб. По назначению различают резьбы крепежные и резьбы для винтовых механизмов.

Метрическая резьба (рисунок 4.2). Это наиболее распространенная из крепежных резьб. Имеет профиль в виде равностороннего треугольника, следовательно, ![]() = 60°. Вершины витков и впадин притупляются по прямой или дуге, что уменьшает концентрацию напряжений, предохраняет резьбу от повреждений, а также удовлетворяет нормам техники безопасности. Метрические резьбы делятся на резьбы с крупным и мелким шагом

= 60°. Вершины витков и впадин притупляются по прямой или дуге, что уменьшает концентрацию напряжений, предохраняет резьбу от повреждений, а также удовлетворяет нормам техники безопасности. Метрические резьбы делятся на резьбы с крупным и мелким шагом

В качестве основной крепежной применяют резьбу с крупным шагом, так как она менее чувствительна к износу и неточностям изготовления. Резьбы с мелким шагом меньше ослабляют деталь и характеризуются повышенным самоторможением, так как при малом шаге угол подъема винтовой линии ![]() мал (формула 4.1). Мелкие резьбы применяются в резьбовых соединениях, подверженных переменным и знакопеременным нагрузкам, а также в тонкостенных деталях.

мал (формула 4.1). Мелкие резьбы применяются в резьбовых соединениях, подверженных переменным и знакопеременным нагрузкам, а также в тонкостенных деталях.

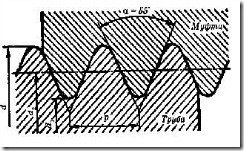

Трубная цилиндрическая резьба (рисунок 4.4) – мелкая с закругленными выступами и впадинами. Отсутствие радиальных зазоров делает резьбовое соединение герметичным. Применяется для соединения труб. Изготавливается по ГОСТ 6357-81.

Трубная коническая резьба обеспечивает высокую плотность соединения. Изготавливается по ГОСТ 6211-81.

Трапецеидальная резьба (рис. 4.5) – основная резьба в передаче винт–гайка. Ее профиль – равнобочная трапеция с углом ![]() = 30°. Характеризуется небольшими потерями на трение, технологична. КПД выше, чем для передач с треугольным профилем. Применяется для передач реверсивного движения под нагрузкой (ходовые винты станков и т. п.). Изготавливается по ГОСТ 9484-81.

= 30°. Характеризуется небольшими потерями на трение, технологична. КПД выше, чем для передач с треугольным профилем. Применяется для передач реверсивного движения под нагрузкой (ходовые винты станков и т. п.). Изготавливается по ГОСТ 9484-81.

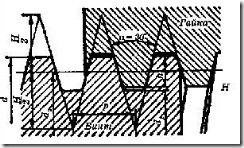

Упорная резьба (рисунок 4.6) имеет профиль в виде неравнобочной трапеции с углом 27°. Для возможности изготовления резьбы фрезерованием рабочая сторона профиля имеет угол наклона 3°. КПД выше, чем у трапецеидальной резьбы. Закругление впадин повышает усталостную прочность винта. Применяется в передаче винт–гайка при больших односторонних осевых нагрузках (грузовые винты прессов, домкратов и т. д.). Изготовляется по ГОСТ 10177-81.

|

Рис 4.4 – Трубная резьба Рис 4.5 – Трапецеидальная резьба

Рис. 4.7 – Прямоугольная резьба Рис. 4.6 – Упорная резьба

Рис. 4.8 – Круглая резьба

Прямоугольная резьба (рисунок 4.7) имеет квадратный профиль резьбы. Из всех резьб имеет самый большой КПД, так как угол профиля резьбы ![]() = 0. Обладает пониженной прочностью. При износе появляются осевые зазоры, которые трудно устранить. Стандарт отсутствует. Имеет ограниченное применение в малонагруженных передачах винт–гайка.

= 0. Обладает пониженной прочностью. При износе появляются осевые зазоры, которые трудно устранить. Стандарт отсутствует. Имеет ограниченное применение в малонагруженных передачах винт–гайка.

Круглая резьба (рисунок 4.8), у которой профиль состоит из дуг, сопряженных короткими прямыми линиями. Угол профиля ![]()

![]() = 30°. Резьба характеризуется высокой усталостной прочностью. Стандарт отсутствует. Имеет ограниченное применение при тяжелых условиях эксплуатации в загрязненной среде. Технологична при изготовлении отливкой, накаткой и выдавливанием на тонкостенных изделиях.

= 30°. Резьба характеризуется высокой усталостной прочностью. Стандарт отсутствует. Имеет ограниченное применение при тяжелых условиях эксплуатации в загрязненной среде. Технологична при изготовлении отливкой, накаткой и выдавливанием на тонкостенных изделиях.

Конструктивные формы резьбовых соединений. Для соединения деталей применяют болты, винты и шпильки с гайками.

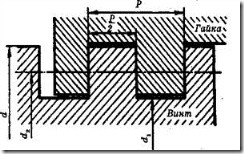

Соединения болтами (рисунок 4.9) наиболее простые и дешевые, так как не требуют нарезания резьбы в соединяемых деталях. Применяются для скрепления деталей небольшой толщины, а также деталей, материал которых не обеспечивает достаточной прочности резьбы.

Соединения винтами (рисунок 4.10) применяются для скрепления деталей, одна из которых имеет большую толщину. В отличие от болта винт ввинчивается в резьбовое отверстие детали, гайка при этом отсутствует.

|

|

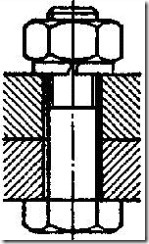

||

Соединения шпильками (рисунок 4.11) применяются тогда, когда по условию эксплуатации требуется частая разборка и сборка соединения деталей, одна из которых имеет большую толщину. Применение винтов в этом случае привело бы к

преждевременному износу резьбы детали при многократном отвинчивании и завинчивании. Шпильку ввинчивают в деталь при помощи гайки, навинченной поверх другой гайки или при помощи специального шпильковерта.

|

Рис. 4.9 Рис. 4.10 Рис. 4.11

Соединение болтом Соединение винтом Соединение шпилькой

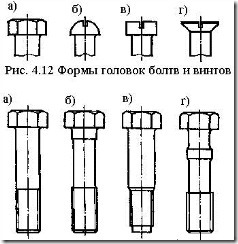

Рисунок 4.13 – Формы стержня болтов и винтов