СОЕДИНЕНИЯ

СВАРНЫЕ СОЕДИНЕНИЯ

Общие сведения о сварных соединениях

Сварные соединения – это неразъемные соединения, основанные на использовании сил молекулярного сцепления и получаемые путем местного нагрева в зоне соединения деталей до расплавленного состояния (сварка плавлением электродуговая, электрошлаковая и др.) или до тестообразного состояния, но с применением механической силы (контактная сварка). Сварные соединения лучше других приближают составные детали к целым и позволяют изготавливать детали неограниченных размеров. Прочность сварных соединений при статических и ударных нагрузках доведена до прочности деталей из целого металла. Освоена сварка всех конструкционных сталей, включая высоколегированные, цветных сплавов и пластмасс.

Достоинства:

1. Невысокая стоимость соединения благодаря малой трудоемкости процесса сварки и простоты конструкции сварного шва.

2. Соединение деталей может выполняться встык без накладок.

3. Герметичность и плотность соединения.

4. Возможность автоматизации процесса сварки.

5. Возможность сварки толстых профилей.

Недостатки:

1. Прочность сварного соединения зависит от квалификации сварщика. Применение автоматической сварки устраняет этот недостаток.

2. Коробление деталей из-за неравномерного нагрева в процессе сварки.

3. Недостаточная надежность при значительных вибрационных и ударных нагрузках. По мере совершенствования процесса сварки этот недостаток проявляется в меньшей степени.

Применение сварных соединений. В современном машиностроении, в строительных конструкциях и в других отраслях промышленности сварные соединения постепенно вытесняют заклепочные соединения. В настоящее время сварку широко применяют как способ получения заготовок деталей из проката в мелкосерийном и единичном производстве, а также в ремонтном деле. Сварными выполняют станины, рамы, корпусы редукторов, шкивы, зубчатые колеса, коленчатые валы и другие детали.

2.2. Конструктивные разновидности сварных соединений и типы швов

В зависимости от взаимного расположения соединяемых элементов применяют следующие конструктивные разновидности сварных соединений:

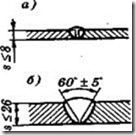

Рисунок 2.1 – Стыковые швы:

а – однорядный без скоса кромок;

б – односторонний со скосом кромок;

в – двусторонний с двумя симметричными скосами одной кромки;

г – двусторонний с двумя симметричными скосами двух кромок

1. Стыковые соединения. Эти соединения просты и совершенны. На рисунке 2.1 показаны различные варианты стыковых швов, выполняемых ручной электродуговой сваркой при различной толщине соединяемых элементов.

При автоматической сварке происходит более глубокое проплавление металла, поэтому толщину свариваемых деталей без обработки кромок увеличивают примерно в два раза по сравнению с ручной, а при обработке кромок угол их скоса уменьшают. Выпуклость стыкового шва увеличивает концентрацию напряжений, поэтому в ответственных соединениях ее удаляют механическим способом. Соединения встык наиболее надежные из всех сварных соединений, их рекомендуют в конструкциях, подверженных вибрационными нагрузками.

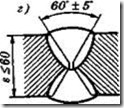

2. Нахлестные соединения. Эти соединения выполняют угловыми швами, которые могут иметь различную форму сечения:

а) нормальные (рисунок 2.2, а); их профиль представляет собой

равнобедренный треугольник;

б) вогнутые (рисунок 2.2, б); их применяют в особо ответственных конструкциях при переменных нагрузках, так как вогнутость обеспечивает плавный переход шва в основной металл детали, благодаря чему снижается концентрация напряжений. Вогнутый шов повышает стоимость соединения, так как требует глубокого провара и последующей механической обработки для получения вогнутости;

в) выпуклые (рисунок 2.2, в); они нерациональны, так как вызывают повышенную концентрацию напряжений;

г) специальные (рисунок 2.2, г); их профиль представляет собой неравнобедренный прямоугольный треугольник. Применяют при переменных нагрузках, так как значительно снижает концентрацию напряжений.

Рисунок 2.2

За катет шва k принимают меньшую сторону вписанного в сечение шва равнобедренного треугольника (рисунок 2.2, г). В большинстве случаев величину k принимают равной толщине s свариваемых деталей, но не менее 3 мм.

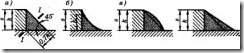

В зависимости от расположения относительно нагрузки угловые швы бывают:

Рисунок 2.3 – Угловые швы соединений внахлест

а) лобовые, расположенные перпендикулярно к линии действия нагрузки (рисунок 2.3, а);

б) фланговые, расположенные параллельно линии действия нагрузки (рисунок 2.3, б);

в) комбинированные, состоящие из сочетания лобовых и фланговых швов (рисунок 2.3, в).

При соединении внахлест возникает изгибающий момент Ми = Fs (рисунок 2.3, а) от внецентренного действия растягивающих сил, что является существенным недостатком этих соединений.

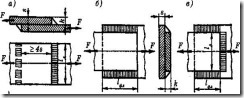

3. Тавровые соединения. Свариваемые элементы располагаются во взаимно перпендикулярных плоскостях. Соединение может быть выполнено угловыми (рисунок 2.4, а) или стыковыми (рис. 2.4, б) швами.

4.Угловые соединения (рисунок 2.4, в, г). Применяются для изготовления тары из листовой стали, ограждений и др. Выполняются угловыми швами. Эти соединения передают малые нагрузки и поэтому не рассчитываются на прочность.

Рисунок 2.4 – Тавровые и угловые соединения