Допускаемые напряжения для заклепочных соединений

Допускаемые напряжения для прочных и плотных швов различны.

В таблице 3.2 приводятся допускаемые напряжения для прочных стальных заклепочных швов в зависимости от марки стали, характера нагрузки и способа изготовления отверстий под заклепки.

Таблица 3.2 – Допускаемые напряжения для прочных стальных заклепочных швов

|

Вид напряжений |

Обработка отверстия |

Допускаемые напряжения, МПа |

|

|

отверстий |

Ст2 |

Ст3 |

|

|

Срез Срез |

Сверление Продавливание |

140 100 |

140 100 |

|

Смятие |

Сверление |

280 |

320 |

|

Смятие |

Продавливание |

240 |

280 |

Примечание. При переменных нагрузках допускаемые напряжения рекомендуют понижать в среднем на 10 – 20%.

Коэффициент прочности шва. Отверстия под заклепки снижают прочность соединяемых деталей на растяжение. Число, показывающее, во сколько раз прочность на растяжение детали с отверстиями под заклепки меньше прочности на растяжение той же детали без отверстий, называют коэффициентом прочности шва и обозначают буквой φ.

Сечение детали на длине одного шага t ослаблено отверстием диаметра d0 (рисунок 3.5), следовательно:

![]() . (3.12)

. (3.12)

Чем больше значение φ, тем лучше использован материал склепываемых деталей.

Значения коэффициента φ зависят от конструкции шва. Ориентировочные значения коэффициента φ для прочных швов приведены ниже:

Тип шва φ

Однорядный внахлест 0,67

Двухрядный внахлест 0,75

Однорядный с двумя накладками 0,71

Двухрядный с двумя накладками 0,84

Для повышения значения φ уменьшают dо и увеличивают t, т. е. применяют многорядные двухсрезные швы.

Последовательность проектного расчета прочных заклепочных швов при осевом нагружении

Исходные данные:

Величина осевой нагрузки F и характер ее действия (статическая, динамическая). Материал соединяемых деталей. Способ изготовления отверстий под заклепки.

Последовательность расчета:

Задаются типом шва и соответственно коэффициентом ![]() .

.

Из условия прочности на растяжение определяют необходимую площадь сечения с соединяемых деталей с учетом ослабления их отверстиями под заклепки

![]() . (3.13)

. (3.13)

По рекомендуемым соотношениям (3.6) – (3.11) определяют размеры элементов шва.

Из условий прочности на срез и смятие (3.2) и (3.3) определяют необходимое количество заклепок z, принимая большее из двух полученных значений.

Разрабатывают конструкцию заклепочного шва, уточняя при этом размеры элементов соединения.

Проверяют заклепочный шов:

а) на растяжение деталей по формуле (3.4);

б) на срез деталей заклепками по формуле (3.5).

Рекомендации по конструированию заклепочных швов

Заклепки в шве располагают так, чтобы ослабление соединяемых деталей отверстиями было наименьшим.

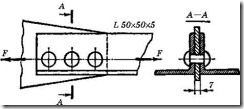

Во избежание возникновения изгиба соединяемых деталей заклепки по возможности располагают на оси, проходящей через центр тяжести склепываемых деталей или симметрично относительно этой оси (рисунок 3.7).

Рисунок 3.7 – Пример клепаной конструкции

Не рекомендуется в одном шве применять заклепки разных диаметров.

Для предотвращения поворота соединяемых деталей относительно друг друга число заклепок в шве принимают не менее двух, то есть z > 1.

При выборе материала для заклепок необходимо стремиться к тому, чтобы температурные коэффициенты линейного расширения заклепок и соединяемых деталей были равными или близкими.

Особую опасность представляет сочетание разнородных материалов, которые способны образовать гальванические пары. Гальванические токи быстро разрушают соединение.