Основные типы, устройство, назначение и применение

Скребково-ковшовые и ковшовые конвейеры предназначены для перемещения насыпных грузов, люлечные – для перемещения штучных грузов. Скребково-ковшовые, ковшовые и люлечные конвейеры имеют сложные трассы перемещения в вертикальной плоскости.

Скребково-ковшовые и ковшовые конвейеры – это двухцепные транспортирующие машины для перемещения насыпных грузов по сложным вертикально замкнутым трассам с горизонтальными и вертикальными участками. Конвейеры с жестко закрепленными ковшами называют скребково-ковшовыми, а с шарнирно подвешенными ковшами – ковшовыми. Тяговым элементом являются две пластинчатые катковые цепи.

Скребково-ковшовые конвейеры применяются для транспортирования малоабразивных хорошо сыпучих грузов и используются в основном как распределительные для подачи угля по бункерам на ТЭЦ и котельных установках. Такими конвейерами не рекомендуется перемещать влажные и липкие грузы из-за сложности разгрузки и очистки грузонесущих элементов.

Ковшовые конвейеры используются для перемещения сухих, хорошо сыпучих грузов на предприятиях химической и угольной промышленности, в системах топливоподачи электростанций, для подъема угля из шахты.

Люлечные конвейеры по конструкции подобны ковшовым, но вместо ковшей используются шарнирно-подвешенные полки (люльки).

Преимуществами скребково-ковшовых, ковшовых и люлечных конвейеров являются: бесперегрузочное транспортирование по сложной трассе; удобство промежуточной разгрузки на горизонтальных участках (для скребково-ковшовых и ковшовых) и на вертикальных участках (для люлечных); возможность транспортирования горячих грузов.

Недостатки скребково-ковшовых, ковшовых и люлечных конвейеров: сложность конструкции; большая масса ходовой части; крошение груза и повышенный износ трущихся частей (желоба и ковшей) в скребково-ковшовых конвейерах; большое количество шарниров.

4.3.2 Скребково-ковшовые конвейеры

Скребково-ковшовый конвейер (рис. 4.31) соединяет в себе принцип действия двух типов машин – скребкового конвейера и ковшового элеватора и работает на горизонтальных участках как скребковый конвейер в желобе, а на вертикальной (восходящей) ветви как вертикальный элеватор [5].

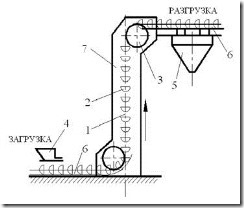

Рис. 4.31. Схема скребково-ковшового конвейера:

1 – тяговые цепи; 2 – ковши; 3 – привод; 4 – питатель;

5 – приемный бункер; 6 – желоб; 7 – кожух

Скребково-ковшовые конвейеры имеют две замкнутые тяговые цепи с жестко прикрепленными к ним ковшами (имеющими форму призмы), которые на горизонтальных участках движутся внутри желоба, а на вертикальных – внутри закрытого направляющего кожуха. Цепи с ковшами на горизонтальных участках перемещаются на ходовых катках по направляющим путям, а на вертикальных участках поднимаются внутри направляющих путей, которые не позволяют ковшам отклоняться в стороны.

Загрузка производится одним или несколькими питателями на нижнем горизонтальном участке, разгрузка происходит в любом месте верхнего горизонтального участка через отверстия в дне желоба. Верхняя звездочка в конце рабочей ветви является приводной, другая верхняя звездочка – натяжной. Желоб и кожух конвейера поддерживаются опорными металлоконструкциями, на которых установлены направляющие пути.

Основные параметры скребково-ковшовых конвейеров: производительность до 200 м3/ч, длина горизонтальных участков до 100 м, высота подъема до 25 м; ширина ковшей 300–1200 мм, скорость транспортирования до 0,5 м/с.

Тяговым элементом скребково-ковшового конвейера являются две бесконечно замкнутые пластинчатые катковые цепи с ребордами на катках на подшипниках качения или скольжения. Привод редукторный с автоматическим тормозным устройством. Натяжные устройства винтовые или пружинно-винтовые, ход натяжного устройства равен 1,5–2 tц .Привод и натяжное устройство в зависимости от конфигурации трассы располагают как в верхней, так и в нижней части конвейера. Ковши скребково-ковшовых конвейеров имеют призматическую форму и изготавливаются сварными из листовой стали толщиной 3–8 мм. Ширина ковшей В = 300–1200 мм; вылет А = 300–600 мм; глубина h1 = 150–300 мм; шаг ак – не менее двух шагов цепи.

Объем ковшей скребково-ковшовых конвейеров

, (4.29)

, (4.29)

где Q – производительность, т/ч;

ак – шаг ковшей, м;

v – скорость движения (v = 0,16–0,6 м/с);

ρ – плотность груза, кг/л;

y – коэффициент заполнения ковшей (y = 0,75–0,9).

При транспортировании кусковых грузов величину вылета ковша А необходимо проверить по условию кусковатости

А ≥ Х3 а, (4.30)

где а – размер максимального типичного куска груза, мм;

Х3 – коэффициент кусковатости, для сортированных грузов Х3 = 3–5; для рядовых грузов Х3 = 2,5–3.

Тяговый расчет выполняют методом обхода по контуру. Сопротивления на прямолинейных горизонтальных участках определяют так же, как для скребковых конвейеров, с теми же коэффициентами. На вертикальных участках для загруженной ветви сопротивление движению равно силе тяжести ходовой части с грузом, для незагруженной ветви – силе тяжести (без груза). Первоначальное натяжение цепи принимают S0 = Smin = 3000–10000 Н.