СПОСОБЫ И РЕЖИМЫ СВАРКИ

Форма и размеры шва в основном определяются режимом сварки.

При ручной дуговой сварке основными параметрами режима являются:

• диаметр электрода, мм;

• величина тока, А;

• род и полярность тока.

При сварке в вертикальном положении не следует выбирать электроды диаметром 5 мм.

При сварке в потолочном и горизонтальном положениях на вертикальной плоскости не рекомендуется использовать электроды диаметром более 4 мм.

ПРИЕМЫ СВАРКИ

Сварка в нижнем положении

При нижнем положении электрод можно перемещать в любом направлении: слева направо, справа налево, от себя, к себе и т.д. Электрод следует наклонять под небольшим углом (10-15°) к вертикали в сторону ведения сварки. Не следует наклонять электрод в сторону какой-либо кромки, чтобы не вызвать при этом подреза. Если позволяют условия, то швы угловых, тавровых и нахлесточных соединений необходимо сваривать в положении "в лодочку", что создает большие неудобства для сварщика.

Корневой валик выполняется ниточным, т.е. без колебательных движений электродом.

В зависимости от размеров сечения швов они выполняются однослойными или многослойными.

Однопроходная сварка производительна и экономична, но у нее имеются недостатки: металл шва имеет грубую структуру. Одновременно увеличивается зона термического влияния, что также нежелательно.

Уширенные швы выполняются с различными поперечными колебательными движениями торца электрода. Цель этих движений - создать общую для обеих кромок сварочную ванну и обеспечить хороший провар.

Сварка в вертикальном положении

Расплавленный металл под действием силы тяжести стремится стекать вниз, что затрудняет формирование шва. Поэтому объем расплавляемого металла уменьшают снижением сварочного тока на 10— 15% по сравнению с нижним положением, а диаметр электрода ограничивают 5 мм (чаще всего 4 мм).

Процесс сварки в вертикальном положении таков:

♦ в начале шва электрод устанавливают перпендикулярно поверхности свариваемого изделия;

♦ затем электрод немного наклоняют вниз для того, чтобы силой давления газов дуги препятствовать стеканию металла сварочной ванны.

Сварку следует вести снизу вверх. При низкой текучести жидкого металла можно вести сварку сверху вниз.

Сварка сверху вниз применяется обычно для деталей из тонкого металла (этот способ требует высокой квалификации).

Сварка в наклонном положении

Довольно часто сварные швы выполняются в наклонном (по отношению к горизонтали) положении, т.е. шов ведут вверх по наклонной плоскости. Угол наклона до 15-20° не создает никаких затруднений в сварке и даже улучшает качество шва.

Больше сложностей возникает при сварке, когда наклон деталей составляет 30—45°.

Сварка в горизонтальном положении

Такой вид сварки представляет больше трудностей, чем сварка в вертикальном положении. Это связано с тем, что при сварке стыковых соединений жидкий металл стекает с верхней кромки, а при этом неизбежно образуется подрез.

В связи с этим для облегчения сварки скос кромки делают только у верхнего листа.

В большинстве случаев (особенно при сварке неповоротных стыков трубопроводов) горизонтальные швы выполняются ниточными валиками (без колебательных движений).

При этом виде сварки сварочный ток снижают и ограничивают диаметр электрода точно так же, как и при вертикальном положении шва.

Сварка в потолочном положении

Такой вид сварки наиболее труден, потому что направление силы тяжести расплавляемого металла противоположно направлению его переноса. Это требует максимального уменьшения обьема расплавляемого металла, что достигается ограничением диаметра электрода 4 мм и снижением сварочного тока на 15- 20% по сравнению с нижним положением.

Для сварки в потолочном положении пригодны электроды, дающие небольшой шлак. Хороший провар корня шва при потолочном виде сварки обеспечивается применением электродов диаметров не более 3 мм.

Сварка электродами с высоким коэффициентом наплавки

Сварка производится электродами , покрытия которых содержат железный порошок (АНО-1, ОЗС-,3 и др.). Сварка производится в нижнем и наклонных положениях.

Сварка опиранием электрода на изделие.

Покрытие электрода, составленное из тугоплавких материалов, плавится несколько медленнее, чем стержень электрода. При этом на конце электрода образуется козырек.

Опираясь этим козырьком на основной металл, следует перемещать дугу вдоль шва без колебательных движений.

За счет большой концентрации тепла изделие проплавляется на большую глубину. Одновременно уменьшается объем наплавляемого металла, а прочность шва остается неизменной.

Сварка трехфазной дугой

При сварке таким способом благодаря увеличению количества тепла, выделяемого в единицу времени возрастает и объем расплавляемого металла. Для сварки трехфазной дугой применякггся специальные электроды.

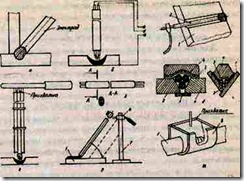

Рис. 21. Способы ручной дуговой сварки:

а - опиранием, б - трехфазной дугой, в - специальным электродом для трехфазной сварки, г - пучком электродов, д - лежачим электродом, е - неистинным электродом, ж - ванная сварка

Сущность способа состоит в следующем: в держатель, имеющий два токоподвода, закрепляют электрод, представляющий собой два электродных стержня с качественным покрытием. Через токоподводы в. держателе к электродным стержням подводят две фазы сварочной цени. Третью фазу подводят непосредственно к детали. Во время сварки дуга горит между двумя электродами и между каждым электродом и изделием.

Сварка трехфазной дугой применяется при изготовлении конструкций, требующих значительного объема наплавленного металла, при наплавке твердых сплавов, исправлении дефектов в стальном литье, при сварке соединений, требующих глубокого проплавления, при сварке ванным способом стальной арматуры диаметром 60-120 мм.

Сварка пульсирующей дугой

Применение пульсирующего дугового разряда позволяет подобрать режим сварки таким образом, чтобы избежать стекания расплавленного металла сварочной ванны в любых пространственных положениях, увеличить проплавляющую способность сварочной дуги, снизить вероятность прожогов при сварке корневого шва, значительно упростить технику сварки и в конечном итоге улучшить качество сварки. Поддерживая дугу постоянной, следует подавать электрод по мере его оплавления и поступательного движения вдоль стыка без периодического отвода электрода от изделия. Технргка сварки упрощается потому, что операции по дозированию тепловой энергии переносятся на реле пульсации дуги. С увеличением ширины разделки кромок используют поперечные колебания электрода, стремясь к тому, чтобы максимальные тепловложения приходились на кромки, а минимальные - на середину стыка.

Пульсирующий режим сварки получают с помощью реле пульсации типа РПД.

Сварка пучком электродов

Принцип этого способа состоит в том, что дна или несколько электродов соединяют в пучок (в двух-трех местах контактные концы свариваются друг с другом), которым при помощи обычного электродержателя ведется сварка. При сварке пучком электродов дуга возникает между свариваемым изделием и одним из его стержней, по мере оплавления последнего переходит на соседний, т. е. дуга горит попеременно между каждым из электродов пучка и изделием. В результате этого нагрев стержней электродов внутренним теплом будет меньше, чем при сварке одностер-жневым электродом при той же величине тока.

Поочередное горение дуги между изделием и каждым из электродов позволяет применить большую плотность тока, увеличить глубину проплавления и скорость сварки.

Сварка лежачим электродом

Сущность этого способа заключается в том, что электрод с качественным покрытием укладывается в разделку шва.

Такой тип сварки применяется для изготовления однотипных изделий. При этом используются специальные электроды, длина которых вдвое больше стандартных.

Один или несколько электродов укладывают в разделку шва изделия, закрывают бумажными прокладками (или флюсом) и прижимают медной или бронзовой колодкой. Медная или графитовая подкладка не допускает вытекания расплавленного металла.

Дугу между концом электрода и изделием возбуждают вспомогательным электродом, после чего она продолжает гореть. Ее длина постоянна и равна толщине покрытия.

Длина дуги в процессе горения равна толщине слоя покрытия.

Для сварки лежачим способом используют электроды диаметром 6-10 мм, длину которых подбирают равной длине шва, но не более 800- 100 мм.

Сварка наклонным электродом

Электрод опирается краем покрытия на изделие, и дуга, возбужденная вспомогательным электродом, горит с постоянной длиной. Обойма держателя по мере расплавления электрода перемещается по штанге. Использование этого способа , как и предыдущего, предусматривает работу одного сварщика в нескольких местах.

Сварка электродами больших размеров

Для сварки этим способом применяются электроды диаметром 6, 8, 10, 12 мм (при величине тока ЗоО, 450 и 600 А). Сварка электродами больших диаметров имеет следующие недостатки:

♦ большая масса электродержателя с электродом приводит к быстрому утомлению сварщика;

♦ электродами больших диаметров трудно выполнять сварку в узких местах;

♦ при сварке электродами больших диаметров возникает значительное магнитное дутье.

Ванная сварка

Она применяется для соединения встык арматурных стержней больших диаметров, железнодорожных рельсов. Ее выполняют одним или несколькими электродами.

Чаще всего применяются электроды УОНИ-13/5оУ и УОНИ-13/85У при повышенной величине тока, что обеспечивает разогрев свариваемых элементов для создания большой ванны жидкого металла. Ванну жидкого металла удерживают специальной формой. Сварку начинают с нижней части формы в зазоре между торцами стержней, передвигая электрод вдоль этого зазора.

В процессе сварки наплавляемый металл все время должен находиться в жидком состоянии, поэтому электроды следует менять как можно быстрее. Когда уровень жидкого металла будет находиться выше середины сечения стержней, тепловое действие дуги уменьшают, для чего ее направляют в центральную часть ванны. Для получения прочного сварного шва его выполняют с усилением. Уровень шва должен быть выше поверхности стержней.

В конце процесса сварки для ускорения охлаждения ванны следует периодически прерывать дугу. Для экономии металла применяются разъемные формы, изготовленные из меди или керамики.

Сварка ультракороткой дугой с глубоким проплавлением

При этом способе используются специальные электроды, например ЦНИИЛСС-УКД, с покрытием, содержащим тугоплавкие жаропрочные компоненты и способствующим увеличению глубины проплавле-ния. Масса покрытия достигает 60-80 % массы стержня.

Электрод опирается на заготовку кромкой покрытия, образовавшейся в результате расплавления стрежня, и перемещается с повышенной скоростью. Угол наклона электрода составляет 70-85о к поверхности заготовки. Сварка выполняется короткой дугой при повышенной силе тока. Повышение производительности достигается увеличением доли расплавленного основного металла в шве.

Сварка ультракороткой дугой требует тщательной подготовки соединяемых заготовок: поверхность кромок должна быть очищена от ржавчины, зазор между кромками не должен превышать 10 % толщины заготовки. Способ примепеняют в основном при выполнении угловых и тавровых соединений.