ХРАНЕНИЕ ЭЛЕКТРОДОВ

Одним из важнейших условий получения сварного соединения хорошего качества является применение электродов соответствующего качества. Однако качество электродов зависит не только от технологии их изготовления, но и от условий хранения. Поэтому следует озаботиться о создании определенных условий, при которых электроды сохраняют свои свойства.

Склады для электродов должны быть оборудованы стеллажами для хранения электродов, разложенных по маркам и диаметрам, печами для сушки и прокаливания электродов. Температуру необходимо поддерживать постоянной не только в разные времена года, но и в течение суток, потому что в ночное время нагревшееся за день помещение остынет и содержащаяся в нем влага сконденсируется в виде росы на пачках электродов и перейдет при негерметичной упаковке в покрытие.

Режим сушки и прокалки электродов устанавливается в зависимости от типа электродного покрытия и приводится на этикетках, в паспортах, каталогах. Следует тщательно соблюдать рекомендуемые режимы, так как при сварке недосушенными или пересушенными электродами резко ухудшается качество наплавленного металла. Как в первом, так и во втором случае возникает опасность образования пор, причинами появления которых являются влага и ухудшение защиты зоны дуги вследствие выгорания органических составляющих покрытия.

Очень удобны в эксплуатации передвижные склады, размещаемые в сборно-разборных домиках.

Печи для сушки и прокалки электродов изготавливаются из листового металла. Между наружной и внешней обшивкой укладывается изоляция из стекловаты толщиной 60 мм. Нагревательные элементы выполнены из нихромовых спиралей диаметром 2-3 мм. Диапазон рабочих температур составляет от 15 до 400 °С. максимальная разовая загрузка электродов - 420 кг. Печь состоит из двух камер. Необходимые температуру и выдержку обеспечивает система управления, позволяющая вести нагрев путем ручного включения и визуального контроля температуры или в автоматическом цикле. Система работает точно благодаря встроенным в цепь регулирования электроконтактным регуляторам. Продолжительность работы нагревателей в автоматическом цикле устанавливается при помощи реле времени в пределах 0-120 минут с погрешностью не более ± 20 с. Время выхода на режим максимальной температуры 11-13 минут. Электроды в печи прокалывают в пеналах специальной конструкции, которые подвешивают к потолку. В случае необходимости электроды можно прокалить россыпью.

В зависимости от условий эксплуатации печи для прокалывания и сушки электродов могут быть стационарными и передвижными.

При строительстве магистральных трубопроводов используются специальные печи. Некоторые, из них предназначены для эксплуатации в стационарных перевозимых или передвижных установках, работающих на ходу. Другие - только в стационарных условиях.

При отсутствии передвижных складов или значительном удалении объектов работы от них рекомендуется применять переносные контейнеры, в которых россыпью или в пеналах хранятся просушенные электроды. Контейнер изготавливается из листового железа. Он должен быть герметичен и не иметь нагревательных элементов, а защиту ранее просушенных в печах электродов осуществляют е; помощью силикагеля, емкости с которым крепятся к внутренней стороне крышки контейнера. Контейнер должен быть рассчитан на единовременную нагрузку 30 пеналов по 5 кг электродов каждый. Масса контейнера 15 кг, габариты 460X550X600 мм.

Для хранения электродов на рабочих местах можно применять переносные пеналы емкостью до 5 кг электродов. Электроды защищаются от воздействия влаги благо даря конструкции пенала, обеспечивающей его герметичность.

Защиту электродов можно выполнять и с помощью специальных средств (силикагель др.). Для переноски пенала или подвешивания его на рабочем месте можно пользоваться ручкой или заплечным ремнем. Масса пенала без электродов 600 г, диаметр 100 мм, высота 480 мм.

СВАРОЧНЫЕ ПРОВОЛОКИ

Сварочную проволоку используют для изготовления штучных плавящихся электродов, применяемых при ручной дуговой сварке, полуавтоматической, аргонодуговой, автоматической сварке под флюсом и других видах сварки.

Стальная сварочная проволока подразделяется на три группы; низкоуглеродную, легированную и высоколегированную.

Стандартом предусмотрено несколько десятков сварочных проволок.

Буквы в написании марки обозначаю.

• Св - сварочная,

• А - пониженное содержание серы и фосфора,

• АА - более пониженное содержание серы и фосфора.

Легирующие элементы в марке сварочной проволоки обозначены следующими русскими буквами:

|

Элемент |

В марке проволоки |

|

Марганец |

Г |

|

Хром |

X |

|

Никель |

Н |

|

Молибден |

М |

|

Вольфрам |

В |

|

Алюминий |

Ю |

|

Титан |

Т |

|

Ниобий |

Б |

|

Ванадий |

Ф |

|

Кобальт |

К |

|

Медь |

Д |

|

Бор |

Р |

|

Азот |

А |

Проволоку предохраняют от коррозии тонкослойным медным покрытием.

Неомеднённая проволока при хранении окисляется и в таком состоянии непригодна ни для сварки как присадочный металл, ни для изготовления штучных электродов. В результате возникает необходимость в удалении ржавчины и остатков смазочных веществ, применяемых при протяжке и консервации проволоки.

Загрязненную проволоку следует очистить травлением в 20%-ном растворе серной кислоты или щелочи, а затем нейтрализуют в щелочи и сушат. Выполнение работ по очистке проволоки на предприятиях требует применения специальных устройств.

При дуговой сварке наиболее распространена проволока, получаемая горячей прокаткой или волочением после горячей прокатки.

При дуговой сварке наиболее распространена проволока, получаемая горячей прокаткой или волочением после горячей прокатки.

Для дуговой сварки наиболее широко используют круглую проволоку; для наплавки - в виде ленты или круглую; при электрошлаковой сварке - обыч ные проволоки, а также электроды в виде пластин и пластинчато-проволочные электроды.

Используя для наплавки пластинчато-проволочные электроды, можно регулировать химический состав наплавленного металла материалом пластин и проволок.

Проволоку поставляют в мотках диаметром 150-700 мм в зависимости от диаметра проволоки. С увеличением диаметра проволоки увеличивается диаметр мотка. Масса мотка достигает обычно 80 кг.

Проволока диаметром 0,3-0,8 мм поставляется в мотках диаметром 150-220 мм, диаметром 1-1,2 мм - в мотках диаметром 250-400 мм, диаметром 1,6-2 мм -250-600 мм.

Порошковая сварочная проволока представляет собой оболочку, в которую запрессован порошок. Порошковую проволоку используют для сварки и наплавки.

Для изготовления оболочки порошковой проволоки применяется лента из низкоуглеродистой стали холодного проката. В оболочку запрессовывают несколько видов шихты (порошков): рутилцеллюлозную, карбонатно-флюортную, рутиловую и др.

ЭЛЕКТРОДЫ ДЛЯ ДУГОВОЙ СВАРКИ

При ручной дуговой сварке плавлением применяют неплавящиеся и плавящиеся электроды, а также другие вспомогательные материалы.

Неплавящиеся электродные стержни изготовляют из вольфрама, электротехнического угля или синтетического графита. Угольные и графитовые электроды (стержни) изготовляют диаметром от 4 до 18 мм длиной 250 и 700 им Графитовые электроды имеют лучшую электропроводность и более стойки против окисления при высоких температурах, чем угольные электроды.

Для автоматической и полуавтоматической сварки электродом служит калиброванная проволока диаметром от 0,3 до 12 мм, так называемая сварочная или электродная проволока, которую поставляют в мотках и катушках массой от 2 до 80 кг. Находят также применение порошковая (трубчатая с наполнителем) проволока, голая легированная проволока, электродная лента и пластины.

Плавящиеся электроды изготовляют из сварочной проволоки, которая разделяется на углеродистую, легированную и высоколегированную. Обозначение проволоки включает сочетание букв и цифр. Первые две цифры указывают на содержание в проволоке углерода в сотых долях процента. Затем буквой и цифрой (цифрами) поочередно указываются наименование и содержание в процентах легирующих элементов. При содержании легирующего элемента в проволоке менее 1% ставится только буква этого элемента. Условное буквенное обозначение легирующих элементов приведено в таблице.

Буква А в конце марки стали свидетельствует о том, что она высококачественная и в ней находится минимальное количество серы и фосфора. Обозначение сварочной проволоки состоит из букв Св (сварочная) и буквенно-цифрового обозначения ее состава.

Проволока для изготовления электродов для сварки алюминия и его сплавов маркируются: АО, А1, АД, АД1, АМц, АМг и т. д., где цифра показывает общее количество примесей- Выпускается также стандартная наплавочная проволока.

Для сварки меди и ее сплавов применяют электроды со стержнями из медной проволоки Ml и М2, бронзы Бр.КМцЗ-1 и др. Медь маркируется буквой М, бронзы - буквами Бр.

Неплавящиеся электроды для дуговой сварки

В сварочном производстве для изготовления не-плавящихся электродов используется уголь, графит и вольфрам, которые имеют высокую температуру плавления и испарения. Поэтому они имеют свойства:

=> не участвуют в формировании металла шва;

=> обеспечивают устойчивое горение дуги;

=> мало расходуются при сварке.

При сварке открытой дугой различных сталей и чистого алюминия (электрических шин) используются угольные и графитовые электроды.

Угольные электроды представляют собой стержни круглого сечения диаметром от 6 до 30 мм и длиной 200-300 мм, их изготавливают из прессованного кокса, обожженного при температуре 1400 0С.

Стойкость электродов при работе на больших плотностях тока повышается омеднением поверхности. Рабочий конец электрода следует затачивать под углом 60-70°

Графитовые электроды имеют значительно меньшую твердость: они более электропроводны (сопротивление графита в четыре раза меньше сопротивления прессованного угля), что позволяет использовать их для сварки на больших плотностях тока.

Графитовые электроды можно изготовить из остатков или отходов электродов дуговых плавильных печей.

При сварке в защитном газе (азоте, аргоне) применяются вольфрамовые электроды.

Вольфрам - наиболее тугоплавкий из всех металлов (температура плавления - 3377 °С, температура кипения - 4700 °С). Он обладает большой электропроводностью и теплопроводностью.

При сварке на постоянном токе вольфрамовым электродом можно применять только прямую полярность, потому что при обратной полярности электрод будет быстро расходоваться.

Расход электрода увеличивается и при образовании на его торце сплавов вольфрама со свариваемым металлом.

Поэтому следует устранять соприкосновение электрода с изделием при зажигании дуги. Зажигать трубу надо на вспомогательной графитовой пластинке.

Для облегчения зажигания дуги и повышения ее устойчивости к чистому вольфраму добавляют 1,5-2% окиси лантана. Лантанированный вольфрам выпускается под маркой ВЛ-10.

Применяются также иттрированные электроды (содержащие 1,5-2% окиси иттрия) и торированные (с двуокисью тория). Хранение и работа с торированны-ми электродами регламентируется специальными правилами, так как они радиоактивны.

Рабочий конец электрода следует затачивать под углом от 10" до 30".

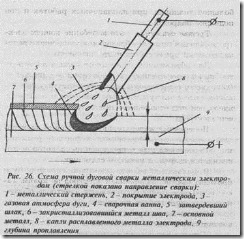

ТЕХНИКА РУЧНОЙ ДУГОВОЙ СВАРКИ МЕТАЛЛИЧЕСКИМИ ЭЛЕКТРОДАМИ

Манипулирование электродом

Во время сварки концу электрода придается движение в трех направлениях.

Первое движение. Это движение является поступательным, осуществляемым по направлению оси электрода. Оно необходимо для поддержания соответствующей длины дуги.

Это важно, потому что длина дуги имеет большое значение для качества шва и его формы. При длинной дуге происходит интенсивное окисление и азотирование расплавленного металла, в результате чего у него начинается повышенное разбрызгивание. При сварке электродами основного типа увеличение длины дуги приводит к пористости металла шва.

Второе движение. Оно происходит вдоль оси валика для образования сварного шва. При этом необходимо учитывать, что скорость движения электрода зависит от величины тока, диаметра электрода, типа и пространственного положения шва. Правильно выбранная скорость перемещения электрода вдоль оси шва обеспечивает требуемую форму и качество шва.

При большой скорости перемещения электрода основной металл не успевает проплавиться, поэтому образуется недостаточная глубина проплавления - непровар.

При большой скорости перемещения электрода основной металл не успевает проплавиться, поэтому образуется недостаточная глубина проплавления - непровар.

Недостаточная скорость перемещения электрода приводит к перегреву и прожогу (сквозное проплавле-ние) металла.

Правильно выбранная скорость продольного движения электрода позволяет получить его ширину на 2—3 мм больше, чем диаметр электрода.

Сварной шов, который получается в результате первого и второго движений электрода, называется ниточным. Его применяют при сварке металла не большой толщины, при наплавочных работах и при подварке подрезов.

Третье движенце - это колебание концом электрода поперек шва для образования уширенного валика, который применяется чаще ниточного.

Для образования уширенного валика электроду сообщают поперечные, колебательные движения (чаще всего с постоянной частотой и амплитудой), совмещенные с поступательным движением электрода вдоль оси подготовленного под сварку соединения и оси электрода.

Поперечные _ колебательные движения электрода разнообразны и «определяются формой, размерами, положениями шва в пространстве, в котором выполняется сварка, и навыком сварщика.

В процессе колебания электрода середину пути проходят быстро, задерживая электрод по краям. Такое изменение скорости колебания электрода обеспечивает лучший провар по краям.

Одинаковая ширина валика достигается одинаковыми поперечными колебаниями.

Ширина валика при сварке не должна быть более 2—3 диаметров электрода.

При выполнении более широких валиков в результате охлаждения шлака возможно образование дефектов в сварном шве.

Обычно сварку выполняют вертикально расположенным электродом или при его наклоне относительно шва, углом вперед или назад.

При сварке углом назад обеспечивается более полный провар и Меньшая ширина шва.

Таким видом свариваются нахлесточные, угловые и тавровые соединения.

СВАРКА УГОЛЬНЫМ ЭЛЕКТРОДОМ

Сварку угольным электродом выполняют дугой прямого действия, т.е. дугу возбуждают между свариваемым металлом и угольным стержнем - электродом. Для сварки применяются угольные и графитовые электроды. Для сварки угольным электродом характерно медленное испарение угольного электрода.

Сварку производят постоянным током при прямой полярности (минус на электроде). Вследствие того, что температура плавления и кипения угольных электродов имеет разницу всего 400 "С (температура кипения 4200 "С, а плавления 3800 °С), то практически плавление не удается наблюдать.

При сварке на обратной полярности дуга горит неустойчиво, шов плохо формируется и происходит науглероживание наплавленного металла, при этом угольный электрод сильно разогревается на большой длине и его испарение увеличивается.

При сварке угольным электродом процесс сварки ведется без присадочного материала и с присадочным материалом.

Сварку можно также осуществлять с предварительной укладкой присадочного материала в разделку кромок.

Сварка без присадочного материала заключается в оплавлении дугой кромок свариваемых деталей и является наиболее простым способом сварки. Этот способ получил наибольшее распространение.

Скорость сварки при толщине листов 1-3 мм может быть значительно выше, чем при ручной дуговой сварке металлическим электродом.

Сварка металлов с подачей присадочного материала в зону дуги выполняется левым или правым способами.

Сварку с предварительной укладкой прутков или полосок в разделку кромки применяют при выполнении стыковых и угловых швов из листов большей толщины.

Величину сварочного тока подбирают в зависимости от толщины металла.и вида сварного соединения, а диаметр электрода - от толщины свариваемых листов.

Увеличение плотности тока допускается только при использовании графитовых электродов.

В настоящее время сварку угольным электродом применяют весьма ограниченно при сварке изделий из тонколистового металла, при исправлении дефектов литья и при сварке некоторых цветных металлов и наплавке твердых сплавов.

СВАРКА СТАЛЕЙ

В зависимости от химического состава сталь бывает углеродистая и легированная, в состав которой входят легирующие элементы (хром, никель, вольфрам, ванадий и др.).

По назначению стали бывают строительными, машиностроительными (конструкционными, инструментальными и стали с особыми физическими свойствами.

Наиболее хорошая свариваемость у низкоугле-родистых сталей. При выборе типа и марки электрода для сварки низкоутлеродистых сталей рекомендуется обращать внимание на следующее:

♦ обеспечение равнопрочности сварного соединения с основным металлом;

♦ получение сварных швов без дефектов;

♦ обеспечение требуемого химического состава металла шва;

♦ получение стойкости сварных соединений в условиях вибрационных и ударных нагрузок, а также при повышенных или пониженных нагрузках.

Для сварки низкоуглеродистых сталей применяются электроды марок ОММ-5, СМ-5, ЦМ-7, КПЗ-32Р, ОМА-2, УОНИ-13/45, СМ-11и др.

Среднеуглеродистые стали имеют повышенное содержание углерода, который является причиной образования кристаллизационных трещин при сварке, а также малопластичных закалочных структур в околошовной зоне. Поэтому для повышения стойкости металла шва против образования трещин следует понизить количество углерода в металле шва. Это достигается применением электродов с пониженным содержанием углерода, а также уменьшением доли участия основного металла в металле шва.

Чтобы снизить вероятность появления закалочных структур, следует применить предварительный и сопутствующий подогрев изделия.

Один из лучших способов получения равнопроч-ности сварного соединения при низком процентном содержании углерода является дополнительное легирование металла шва марганцем и кремнием.

Сваривать среднеуглеродистые стали рекомендуется электродами УОНИ-13/45, УП-1/45, УП-2/45, ОЗС-2, УОНИ-13/55, К-5А, УОНИ-13/65 и др.

Технология сварки легированных сталей

Свариваемость легированных сталей зависит от содержания углерода и легирующих компонентов. Стали кремнемарганцоевой группы 15ГС, 18Г2С и 25Г2С сваривают электродами типа Э60А марки УОНИ-13/65. Перед сваркой кромки тщательно зачищают от грязи, ржавчины и окалины. Сварку следует выполнять предельно короткой дугой. Изделие перед сваркой необходимо подогреть до температуры 200 "С, электроды перед сваркой следует прокалить в течение часа при температуре 400 °С.

Кремнемаргенцемедистые стали 10Г2СД, 10ХГСНД, 15ХСНД и 12ХГ свариваются электродами типа Э50А марки УОНИ-13/85.

Хромистая сталь 15Х сваривается электродами УОНИ-13/85 предельно короткой дугой без подогрева и последующей термической обработки.

Хромомолибденовая сталь 15ХМ сваривается электродами ЦЛ-14 с предварительным подогревом до 250-300 °С и последующим высоким отпуском при 710 °С. Сталь маркиЗОХМ сваривается электродами ЦЛ-30-63 с предварительным подогревом изделия до 350 "С и последующим отпуском при 600 °С.

Хромокремнемарганцевые стали 20ХГСА, 25ХГСА, ЗОХГСА, 30 ГСНА свариваются электродами ЦЛ-18-63 или НИАТ-ЗМ предельно короткой дугой. После сварки сварные соединения подвергаются термической обработке на высокую прочность: закалка с температуры 880 °С и низкий отпуск.

Сварка теплоустойчивых сталей. К теплоустойчивым сталям относятся 12МХ, 20МХЛ, ЗОХЗМВФ, 20 ХМФ, 20ХМФЛ, 12Х1М1Ф, 15ХМФКР, 12Х2МВФ, 20ХМФ, 20ХМФЛ, 12Х1М1Ф, 15ХМФКР, 12Х2МФБ, Х5М, 15Х5М, Х5ВФ, О6Х13, Х17, 1X13 и др.

Изделия из сталей 12МХ и 20МХЛ, работающие при температуре до 550 °С, свариваются электродами ЦЛ-15. Сварку выполняют с предварительным подогревом изделия до 250-300 °С для стали 20МХЛ и до 200 °С - для стали 12МХ. После сварки рекомендуется высокий отпуск при температуре 710 "С. Сталь 12МХ можно сваривать также электродами ГЛ-14, если изделие работает при температуре до 520 °С. Подогрев и отпуск такие же, что и при применении электродов ЦЛ-14.

Изделия из сталей 34ХМ и 20ХЗМВФ, работающие при температуре до 470 °С, сваривают электродами ЦЛ-30-63. Сварку выполняют с предварительным и сопутствующим подогревом изделия до 350 °С для стали 34ХМ и до 400-450 °С - для стали 20ХЗМВФ. Сварные соединения подвергаются отпуску: сталь 34ХМ - при температуре 600 "С, сталь 20ХЗМВФ -при температуре 680°С.

Изделия из сталей 20ХМФ, 20ХМФЛ, 12Х1М1Ф, работающие при температуре до 570 °C, сваривают электродами ЦЛ-20-63. Сварка выполняет-! ся короткой дугой с предварительным и сопутствую-1 щим подогревом изделия до 300-350 °С, а после свар-; ки выполняют высокий отпуск при 740-760 "С в тече-1 ние трех часов.

Изделия из сталей 15МХФКР и 12Х2МФБ, pa- | ботающие при температуре до 600 "С. сваривают; электродами ЦЛ-26М-63. Сварку выполняют короткой дугой с предварительным и сопутствующим подогре-вом до температуры 350-400 °С, а после сварки вы-' полняют высокий отпуск при температуре 740-760 °С.

Изделия из сталей Х5М и 15Х5МФА, работающие в агрессивных средах при температуре до 450 °С, сваривают электродами ЦЛ-17-63 с предварительным и сопутствующим подогревом до 300-450 "С и с последующим высоким отпуском после сварки при температуре 760 °С в течение трех часов. Изделия из сталей Х5ВФ, О6Х13 и Х17 сваривают электродами СЛ-16.

Сварка высоколегированных коррозионностойких, жаростойких и жаропрочных сталей и сплавов

К сварным соединениям высоколегированных сталей и сплавов кроме требований по пределу прочности, а также пластичности предъявляются и другие требования, которые определяются назначением конструкции и свойствами свариваемого металла. Эти требования таковы:

=> для коррозионностойких (нержавеющих) сталей - способность противостоять межкристал-литной, общей жидкостной, ножевой коррозии под напряжением;

=> для окалиностойких сталей и сплавов - способность противостоять окалинообразованию и межкристаллитной газовой коррозии;

=> для жаропрочных сталей и сплавов - обеспечение длительной прочности, сопротивляемости, ползучести, стабильности микроструктуры, стойкости против хрупкости при длительном воздействии высоких температур и нагрузок и малой чувствительности к надрезу и окалиностойкости.

Основными трудностями при сварке высоколегированных сталей и сплавов являются: обеспечение стойкости сварных соединений против образования кристаллизационных трещин, коррозионной стойкости, а также сохранение свойств соединений под действием рабочих температур и напряжений.

Сварка коррозионностойких сталей

К коррозионностойким сталям относятся ОХ18Н10, ОХ18Н10Т, Х18Н10Т, Х18Н9, Х18Н9Т, ОХ18Н12Т, ОХ18Н12Б, 1Х21Н5Т, 1Х16Н13Б, Х18Н12Т и др.

Стали ОХ18Н10, ОХ18Н10Т, Х18Н10Т сваривают электродами ОЗЛ-14, если к металлу шва предъявляются требования стойкости против межкристаллитной коррозии. Сварка этими электродами обеспечивает на сварном шве содержание ферритной фазы 6-10 %.

Стали Х18Н9, Х18Н9Т сваривают электродами ОЗЛ-8, если к металлу шва не предъявляются требования стойкости против межкристаллитной коррозии или если сварное соединение будет эксплуатироваться при температуре до 350 °С (при отсутствии агрессивных сред - при температуре от 253 до 800 "С). Со-; держание ферритной фазы в сварных швах колеблет-ся от 3,5 до 8,5 %.

Стали Х18Н10Т, Х18Н9Т, ОХ18Н12Т, ОХ18Н12Б, 1Х21Н5Т, 1Х16Н13Б свариваются электродами ЦЛ-11, если к сварному шву предъявляются жесткие требования стойкости против межкристаллитной коррозии. Содержание ферритной фазы в сварных швах обеспечивается от 2,5 до 7 %.

Сталь Х18Н12Т сваривают электродами ЦТ-15-1 (корневой шов), сварное соединение будет эксплуатироваться при температуре 600-650 °С и высоком давлении. Содержание ферритной фазы в сварных швах колеблется от 5,5 до 9 %.

Стали Х18Н10Т, Х18Н9Т сваривают электродами ЗИО-3, если сварные швы будут эксплуатироваться при температуре до 560 °С или если к металлу шва будут предъявлены требования стойкости против межкристаллитной коррозии. Содержание ферритной фазы в сварном шве регламентируется от 2,5 до 5 %.

Сварка жаростойких сталей

К ним относятся Х25Т, Х28, Х23Н18, Х23Н13, Х20Н14С2, Х25Н20С2 и др.

Стали Х25Т и Х28 сваривают электродами ОЗЛ-6, если сварные изделия будут эксплуатироваться при температуре 1150 °С (без циклических резких изменений в средах, не содержащих сернистый газ). Сварку выполняют короткой дугой. Кромки подготавливают под сварку только механическим способом. Содержание ферритной фазы регламентируется от 2,5 до 10 %.

Стали Х25Т, Х28, Х23Н18 сваривают электродами ЦЛ-25, если сварные изделия будут использоваться при температуре выше 850 °С. Сварку выполняют валиками, имеющими ширину не более трех диаметров электрода. Кратеры заполняют частыми короткими замыканиями. Содержание ферритной фазы регламентируется от 3 до 9 %.

Стали Х25Т, Х28, Х23Н13, Х23Н18, находящиеся в эксплуатации при температуре 900—1000 "С, сваривают электродами ОЗЛ-4. Сварку выполняют предельно короткой дугой. Кромки обрабатывают под сварку только механическим способом. Содержание ферритной фазы регламентируется от 2,5 до 8 %.

Стали Х23Н18 и Х23Н13, находящиеся в эксплуатации в окислительных и науглероживающих средах при температуре 900—1050 "С, сваривают электродами ОЗЛ-9А. При сварке этих сталей особенно необходимо следить за недопустимостью появления трещин в кратерах. Ферритная фаза отсутствует. Сварные швы недостаточно стойки против межкристаллитной коррозии.

Стали Х20Н14С2, Х25Н20С2, работающие при температуре до 1050 °С, сваривают электродами ГС-1 (первый слой). Жаростойкость наплавленного металла до 150 "С.

Стали Х25Н14С2, Х25Н20С2, работающие при температуре 900-1100 °С, сваривают электродами ОЗЛ-5. Кромки подготавливают под сварку только механическим способом. Сварные швы устойчивы против образования горячих трещин. Сталь Х25Н14С2, находящуюся в эксплуатации при температуре 900-1100 °С, можно также сваривать электродами ЦТ-17 при наложении швов небольшой ширины - не более трех диаметров электрода.

Сварка жаропрочных сталей и сплавов

К сталям этой группы относятся 1Х16Ш4В2БР, 1Х16Н16В2МБР, 1Х14Н14В2М, 4Х14Н14В2М,' 1Х16Н13М2Б, 1Х14Н14В2М, Х18Н12Т, Х23Н13, Х23Н18, ХН35ВТ и др.

Стали 1Х16Ш4В2БР, 1Х16Н16В2МБР сваривают электродами ЦТ-16-1. Кратеры заваривают короткими замыканиями электродов. Эти же стали сваривают электродами ЦТ-16, если изделия эксплуатируются при температуре до 700 °С.

Стали 1Х14Н14В2М, 4Х14Н14В2М, работающие в условиях температуры до 600 °С, сваривают электродами ЦТ-1. Сварные швы устойчивы против образования горячих трещин.

Стали 1Х16Н13М2Б, 1Х14Н14В2М, Х18Н12Т, работающие в условиях температуры до 620 °С, сваривают электродами ЦТ-7. Горячие трещины в сварных швах устраняются достижением ферритной фазы от 2 до 5 %. После сварки применяют отжиг при 750-800 °С в течение 10 часов.

Стали Х23Н13, Х23Н18, работающие в условиях температуры до 1050 °С, сваривают электродами ОЗЛ-9 через слой, направленный электродами ОЗЛ-4, ОЗЛ-5, ОЗЛ-6 и ГС-1.

Сплавы на железоникелевой основе ХН35ВТ свариваются электродами КТИ-7-62.

ПОДГОТОВКА МЕТАЛЛА К СВАРКЕ

При подготовке деталей под сварку металл необходимо обработать следующими операциями:

• правка;

• разметка;

• наметка;

• резка;

• очистка;

• обработка кромок;

• холодная или горячая гибка.

Правка. С помощью правки обеспечивается точное совмещение кромок свариваемых заготовок, отсутствие перекосов, искривления осей и зазоров (в нахлесточных соединениях).

Правка металла производится или вручную, или на станках.

Листовой и полосовой металл правится на различных листоправильных вальцах.

Правка металла вручную, как правило, производится на чугунных или стальных правильных плитах ударами кувалды или при помощи винтового пресса.

Угловая сталь правится на плавильных вальцах (прессах). Двутавры и швеллеры правятся на приводных или ручных правильных прессах.

Разметка, наметка, резка. Эти операции определяют конфигурацию будущей детали. Механическая резка применяется для прямолинейного реза листов. Иногда механическая резка применяется для криволинейного листов посредством использования для этой цели роликовых ножниц с дисковыми ножами. Углеродистые стали разрезаются газокислородной и плаз-менно-дуговой резкой. По механизации эти способы могут быть ручными и механизированными. Для резки легированных сталей, цветных металлов может применяться газофлюсовая или плазменно-дуговая резка.

Очистка. В зависимости от назначения сварной конструкции, состояния и степени загрязненности кромок свариваемого металла, характера производства, марки стали и других факторов применяются следующие способы очистки:

=> ручными и механическими (вращающимися) стальными проволочными щетками;

=> абразивными кругами;

=> пескоструйным и дробеструйным способами;

=> травлением раствором серной кислоты с последующей промывкой водой; => пламенем газовой горелки с охлаждением водой, чтобы удалить окалину;

=> промывкой растворителями (уайт-спирит, дихлорэтан, спирт, бензин).

|

Обработка кромок. Форма подготовки металла; под сварку зависит от его толщины. Основной металл;

Рис. 20. Конструктивные элементы кромок: а - односторонние и двусторонние швы без скоса кромок, 6 -тавровые швы без скоса кромок, в - тавровые швы с односторонним скосом одной кромки, г - стыковые швы со скосом двух кромок, д - стыковые швы со скосами двух кромок, е - стыковые швы с двумя скосами двух кромок, ж - стыковые швы с криволинейным скосом двух кромок, з - стыковые швы без разделки кромок со смещением.

и присадочный материал перед сваркой следует тщательно очистить от ржавчины, масла, влаги, окалины и различного рода неметаллических загрязнений.

Обработку кромок свариваемых заготовок или деталей выполняют кислородной, плазменной и механической резкой.

При толщине кромок более 6-8 мм производят скос кромок.

Кислородная резка позволяет совмещать операцию резки с операцией скоса кромок. Строжка кромок после огневой резки производится для улучшения поверхности реза. В скошенных кромках оставляется притупление для предотвращения прожогов.

СВАРИВАЕМОСТЬ МЕТАЛЛОВ

При сварке плавлением свариваются только те металлы, которые имеют хорошую взаимную растворимость. Хорошо свариваются все однородные металлы, например, сталь со сталью, чугун с чугуном, медь с медью и т.д. Свинец и медь не обладают взаимной растворимостью и в жидком состоянии образуют несмешивающиеся слои, поэтому сварить свинец и медь практически невозможно. Трудно поддаются сварке железо со свинцом, алюминий с висмутом, железо с магнием и т.д. Поэтому для обеспечения свариваемости разнородных металлов обычно применяют третий металл, обладающий взаимной растворимостью со свариваемыми металлами.

Кроме свойств основного металла, свариваемость определяется видом и режимом сварки, составом присадочного металла и флюса, а также иногда и защитного газа. Например, углеродистую сталь сваривать в азоте нельзя, так как будет насыщение металла шва азотом, с результате чего произойдет старение металла, а сварка меди в азоте происходит благоприятно, потому что расплавленная медь к азоту практически нейтральна. На практике существует более 150 способов определения свариваемости металлов и их сплавов.

На свариваемость металлов влияют также тип сварного соединения, толщина свариваемых элементов, условия закрепления элементов соединения при сварке и другие.

Признаком плохой свариваемости является склонность свариваемых металлов к перегреву, образованию закалочных структур, охрупчиванию в зоне сварки, образованию трещин в металле сварного шва и переходной зоне, образованию других дефектов при сварке (опр, раковин, несплавлений и др.)

Свариваемость стали в зависимости от ее химического состава

Наибольшее влияние на свариваемость стали оказывает количество содержащегося в ней углерода и легирующих компонентов.

Это связано с тем, что сплавы двух или нескольких элементов имеют более высокие механические свойства, чем технически чистые металлы. Например, чистое железо очень мягкое и обладает невысокой прочностью, а сплав железа с углеродом обладает высокой прочностью, в особенности после термической обработки.

По свариваемости углеродистые и низколегированные стали можно разделить на четыре группы: I - хорошо сваривающиеся, II - удовлетворительно сваривающиеся, III - ограниченно сваривающиеся, IV - плохо сваривающиеся.

К первой группе относятся стали с содержанием углерода до 0,25%, а также низколегированные стали, содержащие до 0,2% углерода. При сварке таких сталей хорошее качество сварного соединения достигается применением режимов сварки в широких пределах, при любых температурах окружающего воздуха, без предварительного подогрева в процессе сварки и без последующей после сварки термической обработки, если она не предназначена для снятия напряжения.

Ко второй группе относятся стали с содержанием углерода 0,25-0,35%, а также низколегированные стали с содержанием углерода 0,3—0,35%. Стали этой группы можно сваривать только при температуре не ниже +5 °С. Требуемое качество сварных соединений достигается применением специальных электродов, флюсов и режимов сварки в узких пределах. Стали, этой группы подвергают термической обработке до сварки и после сварки по режимам, которые зависят от марки стали и назначения свариваемого изделия. Для сварки элементов большой толщины из стали данной группы рекомендуется предварительный подогрев.

К третьей группе относятся стали, содержащие 0,35-0,5% углерода, и низколегированные стали, в которых повышено содержание легирующих элементов. Данные стали обладают склонностью к образованию трещин. При сварке этих сталей режимы сварки следует соблюдать в узких пределах; механические свойства улучшают соответствующим выбором электродов, присадочных материалов, флюсов; применяют предварительный и сопутствующий подогрев (для плохо сваривающихся сталей) и последующую после сварки термическую обработку. Сварка допускается только при положительной температуре воздуха.

К четвертой группе относятся стали с высоким содержанием углерода (более 0,5%), а также низколегированные с повышенным содержанием хрома и кремния. Рекомендации здесь такие же, как и у сталей третьей группы.

Влияние элементов, содержащихся в сталях, на их свариваемость

Углерод. Стали с небольшим содержанием углерода хорошо свариваются всеми видами сварки, на любых режимах. Повышение содержания углерода в стали ведет к увеличению твердости и уменьшению пластичности. Металл в сварном соединении будет закаливаться, что поведет к появлению трещин. Интенсивное окисление углерода во время сварки вызывает образование большое количество газовых пор.

Марганеи. В небольшом количестве (в углеродистых сталях обычно 0,3-0,8%) марганец не ухудшает свариваемость и не затрудняет сварку. Так как он является хорошим раскислителем, марганец помогает уменьшению кислорода в стали. При увеличении процентного содержания марганца в стали свариваемость ухудшается, потому что увеличивается твердость стали, образуются закалочные структуры и могут появиться трещины.

Кремний. В углеродистых сталях кремний находится в небольшом количестве и не влияет на свариваемость. При содержании кремния более 1% свариваемость ухудшается, потому что образуются тугоплавкие окислы, ведущие к появлению шлаковых включений. В сварном соединении металл приобретает большую прочность и твердость, а вместе с этим и хрупкость.

Хром. В углеродистых сталях содержание хрома не превышает 0,25%, что не отражается на свариваемости. При увеличении содержания хрома при сварке образуются тугоплавкие окислы, снижается химическая стойкость стали и возникают закалочные структуры.

Никель. Никель вместе с прочностью повышает прочность и пластичность металла сварного соединения и не ухудшает свариваемость.

Молибден. Молибден в сильной степени увеличивает прочность и ударную вязкость стали, но ухудшает свариваемость, потому что вызывает склонность к образованию трещин как в самом шве. так и в переходной зоне.

Ванадий. Ванадий вводят в стали для увеличения прочности. Ванадий затрудняет сварку, способен сильно окисляться и при сварке требуется введение в зону плавления активных раскислителей.

Вольфрам. Как и ванадий, вольфрам содержится в специальных сталях - инструментальных и штамповых. Стали с содержанием вольфрама обладают солидной твердостью и прочностью при высоких температурах. Вольфрам ухудшает свариваемость, сильно окисляется, поэтому сварка сталей с содержанием вольфрама требует специальных приемов.

Титан и ниобий. В высоколегированных хромистых и хромоникелевых сталях при сварке образуются соединения углерода с хромом - карбиды хрома. Уменьшение содержания хрома по границам зерен ведет к образованию менскристаллитной коррозии и разрушению сварных швов. Для противодействия этому процессу в стали вводят титан или ниобий, которые соединяются с углеродом, препятствуя образованию карбидов хрома. Тем самым титан и ниобий улучшают свариваемость стали.

Медь. Медь улучшает свариваемость, повышает прочность, пластические свойства, ударную вязкость и коррозийную стойкость сталей.

Сера. Вредная примесь в стали, ее повышенное содержание приводит к образованию горячих трещин.

Фосфор. Вредная примесь, потому что повышенное содержание фосфора вызывает при сварке появление холодных трещин, ухудшающих свариваемость.

Кислород. Кислород содержится в сплаве в виде закиси железа, т.е. химического соединения железа с кислородом. Закись железа растворяется в чистом расплавленном железе, причем растворимость ее уменьшается с повышением содержания в стали углерода. Кислород ухудшает свариваемость стали, снижая ее механические свойства: прочность, пластичность.

Азот. Он растворяется в расплавленном металле, попадая из окружающего воздуха. При охлаждении азот образует химические соединения с железом (нитриды железа), которые повышают прочность и твердость стали и значительно снижают пластичность.

Водород. Вредная примесь в стали. Водород скапливается в отдельных местах сварного шва, образуя газовые пузырьки и вызывая появление пористости и мелких трещин.

СПОСОБЫ И РЕЖИМЫ СВАРКИ

Форма и размеры шва в основном определяются режимом сварки.

При ручной дуговой сварке основными параметрами режима являются:

• диаметр электрода, мм;

• величина тока, А;

• род и полярность тока.

При сварке в вертикальном положении не следует выбирать электроды диаметром 5 мм.

При сварке в потолочном и горизонтальном положениях на вертикальной плоскости не рекомендуется использовать электроды диаметром более 4 мм.

ПРИЕМЫ СВАРКИ

Сварка в нижнем положении

При нижнем положении электрод можно перемещать в любом направлении: слева направо, справа налево, от себя, к себе и т.д. Электрод следует наклонять под небольшим углом (10-15°) к вертикали в сторону ведения сварки. Не следует наклонять электрод в сторону какой-либо кромки, чтобы не вызвать при этом подреза. Если позволяют условия, то швы угловых, тавровых и нахлесточных соединений необходимо сваривать в положении "в лодочку", что создает большие неудобства для сварщика.

Корневой валик выполняется ниточным, т.е. без колебательных движений электродом.

В зависимости от размеров сечения швов они выполняются однослойными или многослойными.

Однопроходная сварка производительна и экономична, но у нее имеются недостатки: металл шва имеет грубую структуру. Одновременно увеличивается зона термического влияния, что также нежелательно.

Уширенные швы выполняются с различными поперечными колебательными движениями торца электрода. Цель этих движений - создать общую для обеих кромок сварочную ванну и обеспечить хороший провар.

Сварка в вертикальном положении

Расплавленный металл под действием силы тяжести стремится стекать вниз, что затрудняет формирование шва. Поэтому объем расплавляемого металла уменьшают снижением сварочного тока на 10— 15% по сравнению с нижним положением, а диаметр электрода ограничивают 5 мм (чаще всего 4 мм).

Процесс сварки в вертикальном положении таков:

♦ в начале шва электрод устанавливают перпендикулярно поверхности свариваемого изделия;

♦ затем электрод немного наклоняют вниз для того, чтобы силой давления газов дуги препятствовать стеканию металла сварочной ванны.

Сварку следует вести снизу вверх. При низкой текучести жидкого металла можно вести сварку сверху вниз.

Сварка сверху вниз применяется обычно для деталей из тонкого металла (этот способ требует высокой квалификации).

Сварка в наклонном положении

Довольно часто сварные швы выполняются в наклонном (по отношению к горизонтали) положении, т.е. шов ведут вверх по наклонной плоскости. Угол наклона до 15-20° не создает никаких затруднений в сварке и даже улучшает качество шва.

Больше сложностей возникает при сварке, когда наклон деталей составляет 30—45°.

Сварка в горизонтальном положении

Такой вид сварки представляет больше трудностей, чем сварка в вертикальном положении. Это связано с тем, что при сварке стыковых соединений жидкий металл стекает с верхней кромки, а при этом неизбежно образуется подрез.

В связи с этим для облегчения сварки скос кромки делают только у верхнего листа.

В большинстве случаев (особенно при сварке неповоротных стыков трубопроводов) горизонтальные швы выполняются ниточными валиками (без колебательных движений).

При этом виде сварки сварочный ток снижают и ограничивают диаметр электрода точно так же, как и при вертикальном положении шва.

Сварка в потолочном положении

Такой вид сварки наиболее труден, потому что направление силы тяжести расплавляемого металла противоположно направлению его переноса. Это требует максимального уменьшения обьема расплавляемого металла, что достигается ограничением диаметра электрода 4 мм и снижением сварочного тока на 15- 20% по сравнению с нижним положением.

Для сварки в потолочном положении пригодны электроды, дающие небольшой шлак. Хороший провар корня шва при потолочном виде сварки обеспечивается применением электродов диаметров не более 3 мм.

Сварка электродами с высоким коэффициентом наплавки

Сварка производится электродами , покрытия которых содержат железный порошок (АНО-1, ОЗС-,3 и др.). Сварка производится в нижнем и наклонных положениях.

Сварка опиранием электрода на изделие.

Покрытие электрода, составленное из тугоплавких материалов, плавится несколько медленнее, чем стержень электрода. При этом на конце электрода образуется козырек.

Опираясь этим козырьком на основной металл, следует перемещать дугу вдоль шва без колебательных движений.

За счет большой концентрации тепла изделие проплавляется на большую глубину. Одновременно уменьшается объем наплавляемого металла, а прочность шва остается неизменной.

Сварка трехфазной дугой

При сварке таким способом благодаря увеличению количества тепла, выделяемого в единицу времени возрастает и объем расплавляемого металла. Для сварки трехфазной дугой применякггся специальные электроды.

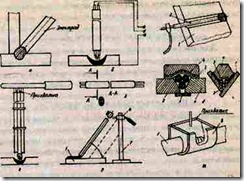

Рис. 21. Способы ручной дуговой сварки:

а - опиранием, б - трехфазной дугой, в - специальным электродом для трехфазной сварки, г - пучком электродов, д - лежачим электродом, е - неистинным электродом, ж - ванная сварка

Сущность способа состоит в следующем: в держатель, имеющий два токоподвода, закрепляют электрод, представляющий собой два электродных стержня с качественным покрытием. Через токоподводы в. держателе к электродным стержням подводят две фазы сварочной цени. Третью фазу подводят непосредственно к детали. Во время сварки дуга горит между двумя электродами и между каждым электродом и изделием.

Сварка трехфазной дугой применяется при изготовлении конструкций, требующих значительного объема наплавленного металла, при наплавке твердых сплавов, исправлении дефектов в стальном литье, при сварке соединений, требующих глубокого проплавления, при сварке ванным способом стальной арматуры диаметром 60-120 мм.

Сварка пульсирующей дугой

Применение пульсирующего дугового разряда позволяет подобрать режим сварки таким образом, чтобы избежать стекания расплавленного металла сварочной ванны в любых пространственных положениях, увеличить проплавляющую способность сварочной дуги, снизить вероятность прожогов при сварке корневого шва, значительно упростить технику сварки и в конечном итоге улучшить качество сварки. Поддерживая дугу постоянной, следует подавать электрод по мере его оплавления и поступательного движения вдоль стыка без периодического отвода электрода от изделия. Технргка сварки упрощается потому, что операции по дозированию тепловой энергии переносятся на реле пульсации дуги. С увеличением ширины разделки кромок используют поперечные колебания электрода, стремясь к тому, чтобы максимальные тепловложения приходились на кромки, а минимальные - на середину стыка.

Пульсирующий режим сварки получают с помощью реле пульсации типа РПД.

Сварка пучком электродов

Принцип этого способа состоит в том, что дна или несколько электродов соединяют в пучок (в двух-трех местах контактные концы свариваются друг с другом), которым при помощи обычного электродержателя ведется сварка. При сварке пучком электродов дуга возникает между свариваемым изделием и одним из его стержней, по мере оплавления последнего переходит на соседний, т. е. дуга горит попеременно между каждым из электродов пучка и изделием. В результате этого нагрев стержней электродов внутренним теплом будет меньше, чем при сварке одностер-жневым электродом при той же величине тока.

Поочередное горение дуги между изделием и каждым из электродов позволяет применить большую плотность тока, увеличить глубину проплавления и скорость сварки.

Сварка лежачим электродом

Сущность этого способа заключается в том, что электрод с качественным покрытием укладывается в разделку шва.

Такой тип сварки применяется для изготовления однотипных изделий. При этом используются специальные электроды, длина которых вдвое больше стандартных.

Один или несколько электродов укладывают в разделку шва изделия, закрывают бумажными прокладками (или флюсом) и прижимают медной или бронзовой колодкой. Медная или графитовая подкладка не допускает вытекания расплавленного металла.

Дугу между концом электрода и изделием возбуждают вспомогательным электродом, после чего она продолжает гореть. Ее длина постоянна и равна толщине покрытия.

Длина дуги в процессе горения равна толщине слоя покрытия.

Для сварки лежачим способом используют электроды диаметром 6-10 мм, длину которых подбирают равной длине шва, но не более 800- 100 мм.

Сварка наклонным электродом

Электрод опирается краем покрытия на изделие, и дуга, возбужденная вспомогательным электродом, горит с постоянной длиной. Обойма держателя по мере расплавления электрода перемещается по штанге. Использование этого способа , как и предыдущего, предусматривает работу одного сварщика в нескольких местах.

Сварка электродами больших размеров

Для сварки этим способом применяются электроды диаметром 6, 8, 10, 12 мм (при величине тока ЗоО, 450 и 600 А). Сварка электродами больших диаметров имеет следующие недостатки:

♦ большая масса электродержателя с электродом приводит к быстрому утомлению сварщика;

♦ электродами больших диаметров трудно выполнять сварку в узких местах;

♦ при сварке электродами больших диаметров возникает значительное магнитное дутье.

Ванная сварка

Она применяется для соединения встык арматурных стержней больших диаметров, железнодорожных рельсов. Ее выполняют одним или несколькими электродами.

Чаще всего применяются электроды УОНИ-13/5оУ и УОНИ-13/85У при повышенной величине тока, что обеспечивает разогрев свариваемых элементов для создания большой ванны жидкого металла. Ванну жидкого металла удерживают специальной формой. Сварку начинают с нижней части формы в зазоре между торцами стержней, передвигая электрод вдоль этого зазора.

В процессе сварки наплавляемый металл все время должен находиться в жидком состоянии, поэтому электроды следует менять как можно быстрее. Когда уровень жидкого металла будет находиться выше середины сечения стержней, тепловое действие дуги уменьшают, для чего ее направляют в центральную часть ванны. Для получения прочного сварного шва его выполняют с усилением. Уровень шва должен быть выше поверхности стержней.

В конце процесса сварки для ускорения охлаждения ванны следует периодически прерывать дугу. Для экономии металла применяются разъемные формы, изготовленные из меди или керамики.

Сварка ультракороткой дугой с глубоким проплавлением

При этом способе используются специальные электроды, например ЦНИИЛСС-УКД, с покрытием, содержащим тугоплавкие жаропрочные компоненты и способствующим увеличению глубины проплавле-ния. Масса покрытия достигает 60-80 % массы стержня.

Электрод опирается на заготовку кромкой покрытия, образовавшейся в результате расплавления стрежня, и перемещается с повышенной скоростью. Угол наклона электрода составляет 70-85о к поверхности заготовки. Сварка выполняется короткой дугой при повышенной силе тока. Повышение производительности достигается увеличением доли расплавленного основного металла в шве.

Сварка ультракороткой дугой требует тщательной подготовки соединяемых заготовок: поверхность кромок должна быть очищена от ржавчины, зазор между кромками не должен превышать 10 % толщины заготовки. Способ примепеняют в основном при выполнении угловых и тавровых соединений.

Безогарковая сварка

Сущность способа заключается в том, что электрод не закрепляется в держателе, а приваривается к нему торцом, что позволяет использовать весь металл стержня. При таком способе крепления электродов не бывает огарков. Применение этого способа сварки позволяет несколько уменьшить число перерывов на смену электродов и сократить расходы сварочных материалов.

Для безогарковой сварки используются специальные электродержатели- Обычно элекгродержатель состоит из ручки и укрепленного в ней металлического стержня, конец которого загнут под углом 30 о к

Рис. 22. Безогарковая сварка-

а - схема электрической цепи, 6 - бункер индивидуальной установки электродов; 1 - безогарковый электродержатель, 2 -электрод, 3 - цилиндр бункера, 4 - графитовая пластинка бункера, 5 - основание бункера, 6 - медные контакты

вертикали. К торцу отогнутого стержня приваривается торец электрода. Для того, чтобы к электродержателю приваривать электрод, необходимо включить его в электрическую цепь. Это делается с помощью устройства, называемого бункером, имеющего различные конструкции. Однако при создании бункеров соблюдаются два правила: через свое основание бункер должен включаться в электрическую сварочного поста, а боковые стенки бункера, в случае отсутствия в его конструкции гнезд для установки отдельно каждого электрода, изготавливаются из неэлектропроводных материалов. Основанием бункера служит графитовая пластина, уложенная на металлическую пластину. Для подвода тока к графитовой пластине к нижней стороне металлической пластины наплавлено шесть медных контактов. Бункер ставится на металлическую пластину, которая связана с заземлением сварочного поста. Накладывая торец металлического стержня электродержателя на торец электрода, сварщик замыкает сварочную цепь. Возбудив дугу, приваривается к электродержателю торец и начинается сварка.

Для безогарковой сварки обычные стандартные электроды непригодны. Используются электроды, длина которых не более 350 мм. При большой длине электрод быстро плавится и падает на непрогретый основной металл.

Электроды можно применять с обычным и заточенным на конус торцом. Во втором случае на приварку электрода к держателю уходит меньше времени.

Недостатком этого способа сварки являются некоторое ухудшение условий манипулирования электродом и перегрев электродержателя.

Сварка тонколистового металла

Сварку металла толщиной 1.5—3 мм следует вести на постоянном токе обратной полярности. На переменном токе сварка возможна только с применением осцилляторов. Сварка выполняется с периодическими замыканиями дуги через расплавленные капли электродного металла. Основной металл проплавляется на всю глубину и даже немного протекает па обратную сторону.

Приспособления для сварки наклонным, и лежачим электродами

При сварке наклонным плектродом оп устанавливается в специальном приспособлении под углом 5-8° к изделию с опирапием конца в разделку или угол сварного соединения. Конец электрода по мере его плавления поджимается пружиной приспособления.

Для сварки стыковых, тавровых и нахлесточных соединений существуют специальные приспособления. На рабочем месте эти приспособления крепятся с помощью магнитов, что позволяет быстро устанавливать их на новом месте после сгорания электрода. При сварке наклонным электродом роль рабочего сводится к перестановке приспособлений и креплению на них очередных электродов. Производительность сварки определяется числом приспособлений, которые может одновременно обслуживать один рабочий.

Кроме того, существуют приспособления, в которых для перемещения электрода используется сила тяжести. В основном применяются приспособления трех видов.

Приспособление первого вида удерживается в рабочем положении двумя опорами и одной направляющей штангой, упирающейся концом в угол соединения.

Приспособление второго вида выполнено в виде трубчатой треугольной рамы, одна из сторон рамы служит направляющей. Приспособление устанавливается непосредственно на изделие, а электродержатель перед сваркой выставляется в одном и том же положении.

Направляющая штанга приспособления третьего вида укреплена на плите-основании, которая с помощью магнитов может быть расположена вертикально или горизонтально. Переставляя штангу и электродержатель, можно изменять угол между электродом и швом.

Указанные приспособления позволяют обеспечить точное направление электрода по отношению к шву, регулировку длины установки электрода и тем самым размера валикового шва, автоматическое прекращение сварки при достижении огарком определенной величины.

При сварке лежачим электродом последний укладывается в разделку или угол соединения и, расплавляясь, заполняет их, образуя сварной шов. Длина сварочной дуги в процессе ее горения равна толщине слоя покрытия.

СВАРКА ПРИ НИЗКИХ ТЕМПЕРАТУРАХ

Получить хорошее качество сварного соединения при низких температурах сложно, поскольку в процессе сварки увеличиваются скорость охлаждения и кристаллизация металла сварочной ванны, что затрудняет выход газов и окислов на поверхности шва и увеличивает содержание в ном водорода, кислорода, азота и неметаллических включений, а это приводит к образованию трещин. Кроме того, повышенный отвод тепла ухудшает проплавление основного металла, что вызывает непровар. Технологические свойства сварочных материалов ухудшаются из-за попадания в них влаги.

Для устранения вредного действия низких температур и обеспечения хорошего качества сварных соединений необходимо соблюдать определенные правила.

СВАРКА СТРОИТЕЛЬНЫХ МЕТАЛЛОКОНСТРУКЦИЙ

К месту монтажа конструкции перевозятся на железнодорожных платформах, тележках, санях и других приспособлениях, не допускающих повреждения конструкций при транспортировании. Перевозка конструкций волоком и выгрузка вручную сбрасыванием не допускаются.

Подготовка под сварку. Для стали классов С52/40 ниже 0 °С нельзя применять резку на ножницах, продавливание отверстий и ударное воздействие в процессе монтажа.

Кроме деталей из углеродистой стали класса С38/23 после ручной кислородной резки поверхности должны быть очищены и не должны иметь шероховатостей, превышающих 1 мм, а для конструкций, эксплуатируемых в районах с расчетной температурой ниже -40 до -65 °С, - 0,5 мм. Кромки, не отвечающие по шероховатости этим требованиям, следует исправить плавной зачисткой.

Механической обработке подвергают кромки деталей, работающих на растяжение, из низколегированной стали до С52/40 класса, а также кромки всех расчетных деталей в конструкциях, непосредственно воспринимающих динамические и вибрационные нагрузки, либо эксплуатируемых в районах с расчетной температурой ниже -40 до -65 °С, если поверхность реза не отвечает по шероховатости указанным выше требованиям. Шероховатость поверхности после строжки, фрезерования и сверления должна быть не грубее третьего класса чистоты. Отдельные места с высотой неровностей, превышающей 0,3 мм, а также выхваты, не выводящие размер детали за пределы допусков, в количестве одного на 1 мм длины реза можно исправить плавной зачисткой.

При температуре окружающего воздуха ниже -15 °С кислородную резку кромок деталей из низколегированной стали до С60/45 класса, подлежащих в дальнейшем механической обработке, выполняют с подогревом металла в зоне реза до 100 °С.

Электроды. Применяемые электроды должны иметь сертификат с указанием завода-изготовителя, типа и марки электрода, их диаметра и результатов испытаний, положения при сварке. Запрещается использовать электроды без заводского сертификата.

Перед выдачей в производство электроды марок МР-3, ОЗС-4, АНО-6 необходимо прокалить при 150-180 °С в течение 40-60 мин, а электроды марки АНО-4 - в течение 30-40 мин; электроды марок УОНИ 13/45 И УОНИ 13/55 прокаливают н течение 2 ч при 380-420 °С Электроды рекомендуется прокаливать после их просушки.

После прокалки электроды должны храниться в специальных шкафах при 60-80 °С или в герметичной таре. Если после прокалки электроды не были помещены в условия, исключающие увлажнение их покрытия, и хранились во влажной атмосфере более 4 ч, то перед сваркой их следует прокалить повторно. Механическая прочность покрытия электродов фтористо-кальциевого типа несколько снижается при повторной прокалке, поэтому ее необходимо выполнять в следующем режиме: укладывать в печь при температуре 100-150 °С, нагреватт. вместе с печью до 380-420 °С, выдерживать при этой температуре в течение 2 ч, охлаждать вместе с печью до 200 °С.

Просушенные и прокаленные электроды должны храниться отдельно от электродов, не прошедших эти операции. Прокаленные электроды перевозят в закрытой таре - упаковке из водонепроницаемой бумаги, пеналах или полиэтиленовой пленке.

В кладовых электроды должны храниться при температуре воздуха не ниже 18 °С и относительной влажности не более 50%. При хранении электродов в сушильных шкафах при температуре 50 - 80 °С срок годности их не ограничивается.

Электроды, выдаваемые рабочему для сварки стали класса С60/45, должны иметь температуру не ниже 40 °С и должны быть использованы в течение 30 мин. На рабочем месте электроды следует хранить в условиях, исключающих увлажнение (в обогреваемых устройствах, плотно закрывающейся таре).

Технология сварка. Минимально допустимая температура, при которой можно вести сварку без предварительного подогрева, составляет -30 °С. При более низких температурах свариваемое изделие предварительно подогревают на ширине 100 мм с каждой стороны соединения при 120-160 °С.

Конструкции ил стали класса С60/45 сваривают при температуре не ниже -15 °С при толщине стали до 16 мм и не ниже 0 °С при толщине от 16 до 25 мм. При более низких температурах сталь указанных толщин сваривают с предварительным подогревом до 120—160 °С. При толщине стали свыше 25 мм предварительный подогрев выполняют во всех случаях независимо от температуры окружающей среды.

При температуре стали всех классов ниже —5 °С сварку ведут от начала до конца без перерыва, за исключением времени, необходимого на смену электрода и зачистку шва в месте возобновления сварки. Прекращать сварку до выполнения шва проектного размера и оставлять незаваренными отдельные участки шва не допускается. В случае вынужденного прекращения сварки ее следует возобновить после подогрева стали в соответствии с технологическим процессом, разработанным на сварку данных конструкций. Листовые объемные конструкции из стали толщиной более 20 мм сваривают способами, уменьшающими скорость охлаждения (каскадом, горкой, двухсторонней сваркой секциями).

При несимметричной разделке кромок шва у конструкций толщиной до 30 мм основную часть шва желательно наваривать в первую очередь. При сварке металла толщиной свыше 30 мм обязательным является провар угла шва или наложение подварочного слоя с противоположной стороны после сварки первых 4-5 слоев. Заварка шва полностью с одной стороны не допускается. Рекомендуется применять рюмкообразную разделку кромок. Корень шва защищают выплавкой или шлифовкой. Дефекты шва можно вырубать зубилом только после подогрева основного металла до 100-120 °С.

У конструкций, эксплуатирующихся в районах с расчетной температурой от -40 до -65 °С, дефекты швов и основного металла при температурах можно вырубать только после подогрева металла зоны вырубки до 100-120 °С. Дефекты заваривают после подогрева этой зоны до 180-200 °С.

ТЕХНОЛОГИЧЕСКИЕ ТРУБОПРОВОДЫ

Подготовка под сварку. Резку и обработку концов труб рекомендуется выполнять механическим способом на труборезных станках резцами, фрезами, абразивными дисками; на токарных станках; механическими пилами. Для обработки труб из углеродистых и низколегированных сталей можно применять кислородную, воздушно-дуговую и плазменно-дуговую резку, из легированных сталей - воздушно-дуговую и плазменную резку. Однако после этого кромки необходимо зачищать механическим способом. Концы труб следует править при помощи приспособлений, исключающих возможность образования трещин, смятия кромок и других повреждений. При температуре воздуха ниже -5 °С не должны допускаться удары по трубам и правка концов без подогрева, а также гибка труб в холодном состоянии.

Сборку труб под дуговую сварку выполняют с применением центраторов и других приспособлений, надежно фиксирующих свариваемые между собой трубы. Трубы в зафиксированном под сварку положении закрепляют прихватками. Длина каждой прихватки 30-40 мм для поворотных стыков и 50-60 мм для неповоротных, высота прихватки 40-50 % толщины стенки трубы. Ниже приведено рекомендуемое число прихваток в зависимости от диаметра трубы.

Для прихватки рекомендуется применять электроды диаметром 2-3 мм.

Марки электродов, рекомендуемых для сварки трубопроводов при температуре окружающего воздуха от 0 до -50 °С и марки стали, из которой изготовлены технологические трубопроводы приведены в приложениях.

Прихватку и сварку стыков трубопроводов при температуре ниже 0 °С необходимо выполнять, соблюдая специальные условия.

При температуре воздуха ниже минимально допустимой сварочные работы ведет только в специальных защитных устройствах, обеспечивающих температуру в рабочей зоне. Температуру контролируют каждые 2 ч.

Стыки следует спаривать непосредственно до полного заполнения разделки. Допускается прекращение сварки при заполнении разделки до 70-80% толщины металла. После окончания сварки стыков трубопроводов из стали марки 10Г2 или в случае вынужденных перерывов необходимо обеспечить медленное и равномерное охлаждение стыка с понижением температуры не более чем на 10 °С в 1 мин, а при возобновлении сварки стык должен быть подогрет до соответствующей температуры. При вынужденных перерывах в работе температуру стыков трубопроводов из сталей марок 12Х1МФ, 15Х5М, 15Х5МУ поддерживают на уровне температуры подогрева при сварке или проводят термическую обработку. При наличии перерыва между окончанием сварки и началом термической обработки скорость охлаждения стыка до температуры подогрева не должна превышать 100 °С б 1 ч.

Ударные нагрузки при отрицательных температурах становятся чрезвычайно опасными для металла шва и труб- Поэтому, начиная от разгрузки труб и далее на всех этапах монтажно-сварочных работ, необходимо избегать ударов по трубам, прихваткам, резкого скатывания сварных плетей и роликоопор. Вмятины глубиной до 50 мм исправляют разжимными приспособлениями. При использовании ударного инструмента выполняют местный подогрев металла до 150-200 °С. Вмятины глубиной более 50 мм исправлять уже нельзя.

Запрещается сразу же после сварки скатывать секции в снег, так как это может вызвать ухудшение структуры металла, создать напряжение в металле швов и появление трещин.

Первые два слоя сваривают электродами Ж2-3 мм, последующие слои - электродами Ж4 мм. Для облицовочных слоев можно применять электроды Ж5 мм. Сварка ведется на постоянном токе при большой энергии, что обеспечивается увеличением сварочного тока на 10-20 % по сравнению со сваркой в условиях положительных температур. Поворотные и неповоротные стыки труб со скосом кромок при толщине стенки до 6 мм сваривают не менее чем в два слоя, а при толщине стенки более 6 мм - не менее чем в 3 слоя. Отдельные слои шва накладывают так, чтобы замыкающие участки швов не совпадали друг с другом- При двухслойной сварке первый слой шва по высоте должен составлять 60-70 % толщины стенок труб и обеспечивать полный провар корни шва и кромок. При трехслойной сварке высота первого слоя должна быть равна 40-50% толщины стенок труб. Общая высота первого и второго слоев должна составлять 80- 90% толщины стенок труб; третий слой должен заполнить всю разделку стыка и иметь плавный переход от основного к наплавленному металлу.

СВАРНЫЕ СОЕДИНЕНИЯ И ШВЫ

Сварным соединением называется неразъемное соединение, выполненное сваркой.

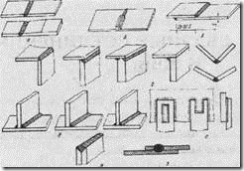

Сварные соединения бывают стыковыми, угловыми, тавровыми и нахлесточными.

Применение того или иного вида соединения зависит от характера конструкции, способа сварки, толщины металла и др.

Например, в сосудах, работающих под давлением и в трубопроводах, применяются стыковые соединения; в фермах и стойках — нахлесточные; в сварных балках - тавровые; для тонкого металла - с отбортовкой.

|

|

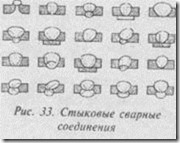

Стыковые сварные соединения. По форме подготовки кромок свариваемых деталей стыковые соединения бывают с отбортовкой кромок, без скоса кромок, с V-образ-ным прямолинейным скосом одной или двух кромок, с V-образным криволинейным скосом одной или двух кромок, с К-образным симметричным и несимметричным скосом одной кромки, с Х-образным прямолинейным или криволинейным скосом двух кромок.

Такой вид соединения по сравнению с другими обеспечивает наименьшие собственные напряжения и деформации при сварке,

|

|

Рис. 30. Виды сварных соединений: а - стыковой, б ~ стыковой с отбортовкой в ~ нахлесточный, д -тавровый, е - прорезной, ж-торцовый, з - электрозаклепочный

расход основного и наплавленного металла, времени на сварку, что обусловило наибольшее его применение в сварочном производстве. Собираться встык могут листы одинаковой или разной толщины.

Во втором случае на листе большей толщины делается скос с одной или двух сторон - до толщины меньшего листа. Разновидностью стыкового является соединение с отбортовкой и в тавр. Соединения с отбортовкой применяют при толщине листов до 3 мм. Листы толщиной 3-8 мм собирают без скоса кромок и с зазором 0,5-2 м. Элементы толщиной до 6 мм сваривают с одной стороны, толщиной более 6 мм - с двух сторон. У листов 3-8 м кромки также можно скашивать.

При толщине металла 3-8 мм кромки также можно скашивать. При толщине металла 3-26 мм выполняется односторонний скос кромок, называемый V-образной разделкой. Для металла толщиной 12-40 мм кромки скашивают с двух сторон (Х-образная разделка); при скосе одной кромки разделка называется К-образной. При Х-образной разделке количество наплавленного металла почти в два раза меньше, чем при V-образной, что приводит к уменьшению расхо да электродов, электроэнергии, остаточных напряжений и деформаций и увеличению производительности. Для металла толщиной 20-60 мм рекомендуется U-образная разделка кромок, имеющая те же преимущества перед Х-образной, как последняя перед V-образной.

По выполнению стыковые соединения бывают односторонние и двусторонние, а по применению подкладок - без подкладок и с подкладками.

Тавровые сварные соединения. По форме подготовки кромок свариваемых деталей тавровые соединения бывают без скоса кромок, с одним и с двумя скосами одной кромки.

Тавровые соединения получаются при сопряжении торца одного элемента с поверхностью другого.

По выполнению тавровые соединения могут быть односторонние и двусторонние, а по протяженности - сплошные и прерывистые.

Угловые сварные соединения. По форме подготовки кромок свариваемых деталей угловые соединения бывают с отбортовкой кромок, без скоса кромок, с одним скосом одной кромки, с двумя скосами одной кромки или с односторонним скосом двух кромок.

В угловых соединениях торец одного собираемого элемента прихватывается к концу плоскости второго элемента, образуя прямой, тупой или острый угол. По выполнению угловые соединения бывают односторонние и двусторонние, а также односторонние и двусторонние впритык. Угловое соединение является частным случаем таврового.

да электродов, электроэнергии, остаточных напряжений и деформаций и увеличению производительности. Для металла толщиной 20-60 мм рекомендуется U-образная разделка кромок, имеющая те же преимущества перед Х-образной, как последняя перед V-образной.

По выполнению стыковые соединения бывают односторонние и двусторонние, а по применению подкладок - без подкладок и с подкладками.

Тавровые сварные соединения. По форме подготовки кромок свариваемых деталей тавровые соединения бывают без скоса кромок, с одним и с двумя скосами одной кромки.

Тавровые соединения получаются при сопряжении торца одного элемента с поверхностью другого.

По выполнению тавровые соединения могут быть односторонние и двусторонние, а по протяженности - сплошные и прерывистые.

Угловые сварные соединения. По форме подготовки кромок свариваемых деталей угловые соединения бывают с отбортовкой кромок, без скоса кромок, с одним скосом одной кромки, с двумя скосами одной кромки или с односторонним скосом двух кромок.

В угловых соединениях торец одного собираемого элемента прихватывается к концу плоскости второго элемента, образуя прямой, тупой или острый угол. По выполнению угловые соединения бывают односторонние и двусторонние, а также односторонние и двусторонние впритык. Угловое соединение является частным случаем таврового.

Нахлесточные сварные соединения. По форме подготовки кромок свариваемых деталей нахлесточные соединения бывают без скоса кромок, с круглым и удлиненным отверстием.

По характеру выполнения шва нахлесточные соединения могут быть односторонними и двусторонними, а также односторонними прерывистыми и односторонними со сплошным швом.

Нахлесточные соединения рекомендуются для металла толщиной не более 10-12 мм. Сварку следует вести с двух сторон, чтобы в зазор между касающимися соединениями не попала влага.

Прорезные сварные соединения. Разновидностью нахлесточных соединений являются прорезные, выполняемые когда длина нормального шва нахлесточ-ного соединения не обеспечивает необходимой прочности.

Торцовые сварные соединения. Сварной шов у торцовых соединений накладывается на расположенные на одном уровне торцы собираемых листов.

Сварные соединения с накладками. Такой вид соединений осуществляется, когда их нельзя заменить стыковыми или нахлесточными, по сравнению с которыми требуется дополнительный расход металла на накладки.

Пробочные сварные соединения. В указанном соединении свариваемые элементы располагаются внахлестку, верхний лист просверливается по линии сварного шва в отдельных точках. Отверстия завариваются. При этом с нижним листом образуется прочная связь. Пробочные соединения имеют хорошую прочность при небольшой плотности шва.

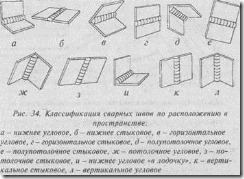

Сварные соединения разделяются по следующим признакам:

♦ по расположению относительно направления

нагрузки - фланговые, лобовые, комбиниро

ванные и косые;

♦ по положению в пространстве - нижние, горизонтальные, вертикальные, потолочные;

♦ по форме наружной поверхности – плоские (нормальные), выпуклые (усиленные), вогну

тые (ослабленные);

♦ по ширине - ниточные и уширенные;

♦ по количеству слоев и проходов — однослойные (однопроходные) и многослойные (многопроходные);

♦ по назначению.

ЭЛЕМЕНТЫ ГЕОМЕТРИЧЕСКОЙ ФОРМЫ ПОДГОТОВКИ КРОМОК ПОД СВАРКУ

Элементами геометрической формы подготовки под сварку являются: угол разделки кромок; зазор между стыкуемыми кромками; притупление кромок; длина скоса листа при наличии разности толщины металла; смещение кромок относительно друг друга.

Угол разделки кромок выполняется при толщине металла более 3 мм, поскольку ее отсутствие (разделки кромок) может привести к непровару по сечению сварного соединения, а также к перегреву и пережогу металла; при отсутствии разделки кромок для обеспечения провара электросварщик всегда старается увеличить величину сварочного тока.

Разделка кромок позволяет вести сварку отдельными слоями небольшого сечения, что улучшает структуру сварного соединения и уменьшает возникновение сварочных напряжений и деформаций.

Зазор, правильно установленный перед сваркой, позволяет обеспечить полный провар по сечению соединения при наложении первого (корневого) слоя шва, если подобран соответствующий режим сварки.

Длиной скоса листа регулируется плавный переход от толстой свариваемой детали к более тонкой.

устраняются концентраторы напряжений в сварных конструкциях.

Притупление кромок выполняется для обеспечения устойчивого ведения процесса сварки при выполнении корневого слоя шва. Отсутствие притупления способствует образованию прожогов при сварке.

Смещение кромок ухудшает прочностные свойства сварного соединения и способствует образованию непровара и концентраций напряжений.

Геометрия и классификация сварных швов. Элементами геометрической формы сварного шва являются: при стыковых соединениях - ширина шва Ь, высота шва h и катет шва К.

Участок сварного соединения, образовавшийся в результате кристаллизации металла сварочной ванны, называется сварным швом.

Сварные швы характеризуются по количеству направленных валиков - однослойные и многослойные; по распространению в пространстве — нижние, горизонтальные, вертикальные и потолочные; по отношению к действующим усилиям на швы – фланговые, лобовые (торцевые); по направлению - прямолинейные, круговые, вертикальные и горизонтальные.

Количество наплавленного металла также является одним из факторов, определяющих вид сварного шва. В этом отношении швы бывают с усилением и ослаблением. Следует помнить, что швы с большой выпуклостью, т. е. с большим количеством наплавленного металла по сравнению с нормальными, не обладают большей прочностью. У выпуклых швов нельзя обеспечить плавный переход металла шва к основному. В этих местах концентрируются напряжения, и при действии переменных ударных или вибрационных нагрузок отсюда может начаться разрушение сварного шва. Кроме того, на выполнение выпуклых швов требуется больше электроэнергии, сварочных материалов и времени.

Элементы разделки сварного шва. К элементам разделки шва относятся угол разделки, зазор между свариваемыми деталями, притупление, скос кромки и смещение свариваемых деталей относительно друг друга.

Угол разделки кромок при ручной сварке обычно принимается равным 60±5", притупление - 1-3 мм, зазор - 0-4 мм.

Отсутствие разделки кромок при толщине металла свыше 8 мм обычно приводит к непровару. К непровару может также привести отсутствие зазора. Кромки без притупления могут явиться причиной образования прожогов. Смещение кромок затрудняет, а в некоторых случаях делает невозможным получение сварного соединения хорошего качества. Величина смещения зависит от толщины стыкуемых деталей и ответственности изделия. Для таких изделий смещение регламентируется техническими условиями на их изготовление.

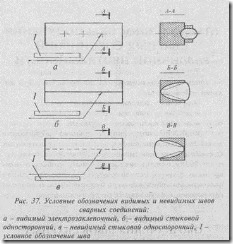

УСЛОВНЫЕ ИЗОБРАЖЕНИЯ И ОБОЗНАЧЕНИЯ ШВОВ СВАРНЫХ СОЕДИНЕНИЙ

Швы сварных соединений по расположению на чертеже бывают видимые и невидимые.

Видимые швы изображают сплошными, а невидимые - штриховыми линиями.

Сварные швы нахлесточных соединений, выполняемые с проплавлением без подготовки кромок, изображают штрих-пунктирными линиями. При изображении швов сварных соединений на подкладке остающуюся подкладку штрихуют, а шов со стороны подкладки изображают как невидимый.

Одиночная сварная точка (при любом виде сварки) обозначается знаком +. Невидимые одиночные точки не обозначаются.

Одиночная сварная точка (при любом виде сварки) обозначается знаком +. Невидимые одиночные точки не обозначаются.

От линии, обозначающий шов, проводится линия-выноска с односторонней стрелкой. От наклонной выноски проводится горизонтальная линия-полка; условное обозначение шва наносится над полкой (если выноска проведена от лицевой стороны шва).

В поперечном сечении соединения границы шва изображаются сплошными основными линиями, а границы соединяемых кромок — сплошными тонкими линиями.

СПОСОБЫ ПОЛУЧЕНИЯ СВАРНЫХ СОЕДИНЕНИЙ РАЗЛИЧНОЙ ПРОТЯЖЕННОСТИ

Все сварные соединения по протяженности делятся на три группы:

=> от 250 до 300 мм - короткие;

=> от 300 до 1000 мм - средней длины;

=> от 1000 мм и более - длинные.

Короткие соединения сваривают от начала к концу свариваемого соединения в одном направлении. Соединения средней длины сваривают участками.

Длину участка выбирают такой, чтобы его можно было сварить целым числом электродов. Сварку участков начинают в центре будущего шва и ведут от середины к концам или обратноступенчатым образом от одного края к другому.

Длинные соединения, широко применяемые при изготовлении резервуаров, судостроении и при изготовлении различных емкостей, чаще всего сваривают вразбивку, обратноступенчатым способом.

СВАРКА МЕТАЛЛА БОЛЬШОЙ ТОЛЩИНЫ

Многослойные швы рекомендуется выполнять методом "горки" или "каскадом".

При сварке "горкой" на участке длиной 200-300 мм накладывается первый слой. Затем после очистки первого слоя от окалины, шлака и брызг на него накладывается второй слой, по длине в два раза больший, чем первый. Затем, отступив от начала второго слоя на 200-300 м, наложить третий. Таким образом выполняется сварка в обе стороны от центральной "горки" короткими швами.

Каскадный метод, являющийся разновидностью сварки "горкой", применяют при сварке листов толщиной более 20-25 мм.

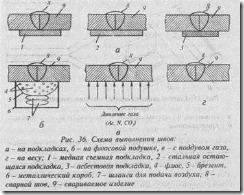

Сварка стыковых, тавровых и угловых сварных соединений. Сварку стыковых соединений выполняют с одной или с двух сторон. Для борьбы с прожогами применяются остающиеся или съемные подкладки.

Остающиеся подкладки изготавливаются из стальных полос толщиной 2-4 мм при ширине 30-40 мм.

Съемные подкладки изготавливаются из материала, который во время сварки не плавится, т. е. обладает хорошей теплопроводностью и теплоемкостью. Таким материалом является медь. Также они изготавливаются из керамики или графики. Съемные подкладки в процессе сварки иногда охлаждают проточной водой.

Сварка на подкладках имеет следующие преимущества: