Способы уборки шлака. Из доменных печей объемом 3200— 5500 м3, имеющих четыре чугунные летки, практически весь шлак выпускают через чугунные летки вместе с чугуном; разделение чугуна и шлака происходит в главном желобе, от которого шлак отводят по шлаковому отводному желобу. Из доменных печей объемом 2700 м3 и менее, имеющих одну-две чугунные и две шлаковые летки, шлак выпускают как через шлаковые летки (верхний шлак), так и через чугунные (нижний шлак). По шлаковым желобам литейного двора шлак поступает либо в ковши шлаковозов, устанавливаемых под сливными носками желобов (ковшевой способ уборки шлака), либо на установки припечной грануляции (бесковшевой способ уборки). С помощью шлаковозов жидкий шлак транспортируют на расположенные недалеко от печей установки переработки шлака (центральные, т. е. внепечные установки).

Для вновь строящихся печей наиболее рациональным признано сооружение установок припечной грануляции, однако в большинстве действующих доменных цехов из-за недостатка территории и по ряду других причин сооружение припечных грануляционных установок не представляется возможным. В связи с этим в течение многих лет основная часть доменного шлака будет вывозиться от печей в шлаковых ковшах.

На внепечных (центральных) установках из доменного шлака получают гранулированный шлак, щебень, пемзу, шлаковату, литые изделия; на припечных—гранулированный шлак.

Грануляция шлака на внепечных установках

Внепечную грануляцию шлаков осуществляют мокрым и полусухим способом. Установки мокрой грануляции — это бассейновые и желобные.

Бассейновая установка представляет собой заполненный водой бассейн вместимостью от 200 до 5500 м3 и глубиной 2—6 м. Вдоль него с одной стороны проложен железнодорожный путь, по которому подают шлаковозы с жидким шлаком, с другой стороны — два пути для железнодорожных вагонов, в которых вывозят гранулированный шлак. Над бассейном и отгрузочными путями по эстакадам перемещается мостовой кран (иногда козловой), оборудованный грейфером объемом 3—4 м3.

Жидкий шлак сливают в бассейн, наклоняя шлаковые ковши с помощью механизма кантования, имеющегося на шлаковозе. Попадающий в воду шлак в результате ее бурного испарения раздробляется на капли размером 1—10 мм. Застывшие гранулы грейферным краном выгружают на площадку для вылеживания и обезвоживания или же непосредственно в железнодорожные вагоны. Грейферы кранов снабжены отверстиями диаметром 10—12 мм для стекания воды, захватываемой грейфером вместе со шлаком; расход воды на грануляцию составляет 3—4 м3/т шлака. Мощность установки зависит от размеров (длины) бассейна, достигая 0,8—1 млн. т шлака в год.

Желобная установка включает, шлакоприемную ванну, стальной или чугунный желоб длиной от 3 до 20 м, установленный с уклоном к концу на 5—15°, и сопла, подающие в начало желоба воду под давлением 0,15—0,5 МПа в количестве до 3 м3/т шлака. Из стоящего на насыпи на железнодорожном пути шлаковоза сливают шлак в приемную ванну, откуда он льется в желоб, по которому под небольшим напором стекает вода. Вода с образующимися гранулами шлака (пульпа) поступает в бассейн либо на склад. Влажность гранулированного шлака бассейновых и желобных установок составляет 20— 25%.

Полусухую грануляцию осуществляют на барабанных и гидрожелобных установках.

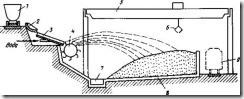

Барабанная установка (рис. 8.1) включает шлакоприемную ванну 2, наклонный направляющий лоток 3 с вмонтированными соплами для подачи воды, вращающийся барабан 4 с лопастями и бетонированную площадку (оклад) 8, обслуживаемую грейферным краном 5. Воду в лоток через сопла подают под давлением 0,2—0,5 МПа в количестве 0,8—1,0 м3/т шлака; барабан длиной 1,5—2,0 м и диаметром 1,2—1,4 м имеет частоту вращения до 600 мин-1.

Из стоящего на железнодорожном пути шлаковоза 1 жидкий шлак сливают в приемную ванну и затем по лотку шлак с водой попадают на лопасти барабана, которые раздробляют: шлак и воду на мелкие частицы и отбрасывают их на склад на расстояние 20—40 м. В полете капли шлака охлаждаются воздухом и водой и затвердевают. Излишняя вода благодаря уклону площадки 8 оклада стекает в отстойник 7, откуда она поступает в систему оборотного водоснабжения. Гранулированный шлак загружают краном 5 с помощью грейфера 6 в железнодорожные вагоны 9. Влажность гранулированного шлака составляет 5—10%.

Рис. 8.1. Схема барабанной грануляционной установки

Гидрожелобная установка (рис. 8.2) включает насыпь 1 со сливным железнодорожным путем 2 для шлаковозов 3; шесть— десять гидрожелобных агрегатов, расположенных перпендикулярно сливному пути; склад гранулированного шлака с поперечными эстакадами 10, по которым передвигаются грейферные краны 9, и систему оборотного водоснабжения. Гидрожелобной; агрегат имеет приемную ванну 4; стальной гидрожелоб 5 длиной 9—10,5 м, расположенный с подъемом к концу под углом: 3°; гидронасадку 6, подающую воду в начало желоба. Гидронасадка выполнена из отверстий диаметром 15—25 мм или в виде-щели общим сечением 0,004—0,008 м2; воду в гидронасадку подают под давлением 0,4—0,7 МПа в количестве 2,5—3,5 м3/т шлака.

Рис. 8.2. Схема гидрожелобной грануляционной установки

Перед грануляцией пробивают корку застывшего шлака в ковше с помощью копра и затем сливают шлак из шлаковоза 3 в приемную ванну, откуда он поступает в гидрожелоб, где поток воды дробит жидкий шлак на капли, охлаждает их и отбрасывает на расстояние до 40 м. Шлак на складе перегружают в штабели и затем в железнодорожные вагоны 11 грейферным краном 9, влажность отгружаемого шлака составляет ~10%. Излишняя вода, благодаря уклону площадки склада, стекает в отстойник 8 и отсюда после осветления (отстаивания) с помощью насосов 7 вновь подается в гидронасадки 6; в систему добавляют свежую (подпиточную) воду (0,5—0,8 м3/т шлака), а также известковый раствор для уменьшения выделений сероводорода при грануляции.

Работа современных различных грануляционных установок характеризуется следующими данными. На установку обычно подают 6—10 шлаковозов, из них одновременно сливают 1—4 шлаковых ковша; длительность слива находится в пределах 3—6 мин. Сопоставляя работу внепечных грануляционных установок, отмечают, что гранулированный шлак бассейновых и желобных установок обладает максимальной влажностью (20— 25%); это затрудняет его транспортировку, особенно в зимнее время из-за смерзания шлака в вагонах. Недостатки барабанных установок — образование большого количества шлаковых волокон и необходимость частых ремонтов барабанов и их приводов. Кроме того, на бассейновых, желобных и барабанных установках бывают взрывы при попадании на грануляцию жидкого чугуна или твердых корок шлака.

Сейчас предпочтение отдают гидрожелобному способу грануляции, как более механизированному, обеспечивающему невысокую влажность гранулята, быстрое опорожнение ковшей, взрывобезопасному. При реконструкции доменных цехов в случае нехватки площадей для припечной грануляции Гипромезом рекомендуется сооружение центральных гидрожелобных установок.

В состав установки должны входить грануляционные агрегаты; копры для пробивания корки шлака в ковшах; пульты управления; склад гранулированного шлака, с мостовыми или портальными грейферными кранами; газоочистка; система оборотного водоснабжения и служебно-бытовые помещения. Производительность установок по гранулированному шлаку рекомендуется принимать 750 либо 1500 тыс. т/год. Число гидрожелобов в составе установки определяется с учетом ориентировочной производительности одного гидрожелоба 160—180 тыс. т/год. Скорость слива шлака, не должна превышать 4—5 т/мин, число одновременно кантуемых ковшей 2—3, а длительность обработки состава шлаковозов на установке должна быть меньше времени между подачами составов от печей. Годовая производительность установок должна быть на 30 % выше, чем требуется для переработки образующегося шлака.

Грануляционные агрегаты необходимо располагать перпендикулярно сливному пути с расстоянием между ними равным длине шлаковоза по сцепкам. Агрегаты размещаются в закрытом корпусе, чтобы обеспечивалось улавливание парогазовых выделений, их очистка от сернистых соединений (известковой водой) и выброс газа и пара через трубу необходимой высоты. Должен быть предусмотрен расход воды на один агрегат до 15 м3/мин при давлении 0,5—0,7 МПа и расход подпиточной (свежей) воды в системе оборотного водоснабжения 0,7— 0,8 м3/т шлака. Последняя обычно включает отстойники, резервуары осветленной воды, насосные станции и оборудование для приготовления известкового раствора. Удельный расход оборотной воды должен составлять не менее 2,5—3 м3/т шлака. Расход электроэнергии составляет 3—4 кВт-ч/т гранулированного шлака.

Склад должен вмещать 7—10 суточный запас продукции. Он представляет собой бетонированную площадку с расположенными перпендикулярно шлаковозному пути крановыми пролетами (эстакадами) шириной 24 м. Длина склада (расстояние между сливным и уборочным железнодорожными путями) достигает 120 м; высоту штабелей гранулированного шлака принимают до 7 м. Высота насыпи для сливного шлакозозного пути должна быть 5—8 м. Площадка склада должна иметь уклон в сторону отстойников системы оборотного водоснабжения, а вблизи грануляционных агрегатов уровень площадки должен быть ниже, чем в остальной части. С целью уменьшения водопотребления в последние годы разрабатываются и прошли промышленное опробование вододутьевые установки, где дробление шлака осуществляется водовоздушным потоком.