Устройство литейных дворов

Литейный двор представляет собой сооружаемое у основания доменной печи здание с рабочей площадкой, расположенной несколько ниже чугунных леток и предназначенной для размещения желобов, по которым жидкий чугун из леток поступает в ковши чугуновозов, а шлак — в ковши шлаковозов или к установкам припечной грануляции. Рабочую площадку располагают на высоте, позволяющей разместить ниже нее поворотные и качающиеся желоба и под ними чугуновозы и шлаковозы, перемещаемые по путям на нулевой отметке. На площадке литейного двора располагают также механизмы для вскрытия и заделки чугунных леток, смены фурм, обслуживания желобов; пульты управления механизмами; закрома для песка, глины, огнеупорных масс.

Литейные дворы могут быть (в плане) прямоугольной или круглой формы. Здание прямоугольных литейных дворов - однопролетное с крышей, снабженной аэрационным фонарем. Здание круглого литейного двора представляет собой в плане правильный многоугольник с кольцевым фонарем на крыше; на металлоконструкции этого здания опирается колошниковое устройство печи. В зданиях литейных дворов устанавливают мостовые краны грузоподъемностью 20/5 и 30/5 т со съемными электромагнитами и грейферами.

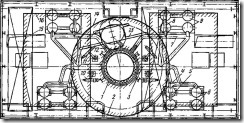

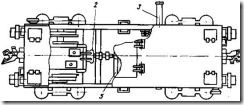

Рабочая площадка литейных дворов выполнена из опирающихся на колонны железобетонных плит, покрытых в существующих цехах засыпкой из песка и иногда сверху слоем шамотного кирпича, а также чугунными плитами. На рис. 4.1 показан литейный двор прямоугольной формы со стационарными желобами, по которым чугун и шлак из печи поступают в ковши чугуновозов и шлаковозов, установленных на железодорожных путях под сливными носками желобов. Расстояние между сливными носками принимают равным длине чугуновоза или шлаковоза (по осям автосцепок).

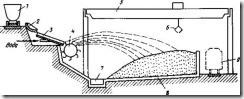

К летке для выпуска чугуна примыкает главный желоб, в котором происходит отделение шлака, выходящего из летки вместе с чугуном. Желоба оборудованы отсечными устройствами (подъемно-опускными лопатами), с помощью которых потоки чугуна и шлака направляются к носкам желобов для слива в ковши. На рис. 4.2 представлен план прямоугольного литейного двора с подвижными желобами.

Кольцевой литейный двор впервые был сконструирован для печей полезного объема 3200-5000 м3. Здание его в плане представляет собой правильный многоугольник с кольцевым фонарем, перекрытым сверху колошниковой площадкой. Стальные колонны здания опираются на железобетонные колонны рабочей площадки. Перекрытие ее состоит из сборных железобетонных панелей, опирающихся на стальные ригели и балки. Стеновые ограждения литейного двора выполняются из волнистого оцинковоного железа или асбестофанеры усиленного профиля. Рабочие места горновых оборудованы душирующими установками. Аэрация осуществляется поступлением приточного воздуха через поворотные вертикальные аэрационные щиты в стенах литейного двора и кольцевого аэрационного фонаря. Аспирация тепла, газа и пылевыделения производится с помощью стационарных устройств над главным желобом с отсосом газов, съемными и стационарными укрытиями над желобами чугуна и шлака с отсосом газов над желобами слива.

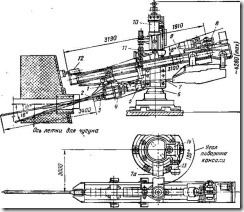

Рис. 4.1 План литейного двора прямоугольной формы со стационарными желобами.

1 – колонна шахты печи; 2 – монорельс для смены воздушных фурм; 3, 7 - шлаковые стопоры; 4, 6 – шлаковые летки; 5 – доменная печь; 8 – отсечное устройство для шлака; 9 – желоб для шлака; 10 – чугунная летка; 11 – пневматический молоток; 12 - шлаковоз; 13 – бурмашина; 14 – электропушка; 15 – устройство для сушки желобов; 16 - главный желоб для чугуна; 17 – закром для песка; 18 – мостовой кран; 19 – контейнеры с леточной массой; 20 – чугуновоз; 21 – отсечное устройство для чугуна; 22 – желоб для чугуна; 23, 24, 25 – пульты управления; 26 – лебедка атмосферного клапана пылеуловителя; 27 – лебедка атмосферного клапана печи; 28 – пульт управления доменной печью.

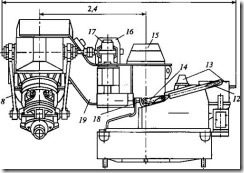

Рис. 4.2 План литейного двора с подвижными желобами, мостовыми и радиально-хордовым кранами.

1 – доменная печь; 2 – здание литейного двора; 3 – главный желоб; 4 – стационарный желоб для чугуна; 5 – поворотный желоб для чугуна; 6 – чугуновозы; 7 – стационарный желоб для шлака; 8 – поворотный желоб для шлака; 9 – шлаковозы; 10 – пушка для забивки чугунной летки; 11 – машина для вскрытия чугунной летки; 12 – шлаковый стопор; 13 – радиально-хордовый кран; 14 – граница зоны действия хордового крана; 15 – мостовой кран; 16 – граница зоны действия мостового крана.

Двор оборудован установками припечной грануляции. Разливка чугуна осуществляется через качающиеся желоба в ковши, передвигаемые толкателями. Возможна выдача чугуна в миксерные ковши емкостью до 400-600 т. По периметру его располагаются встроенные помещения станций управления электрооборудованием литейного двора, посты управления пушками, помещения для хранения леточной и других масс. План круглого литейного двора с ковшевой уборкой шлака и поворотными желобами представлен на рис. 4.3. План круглого литейного двора с качающимися желобами и придоменной грануляцией шлака показан на рис. 4.4

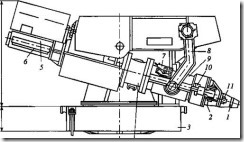

Рис. 4.3 План круглого литейного двора с ковшевой уборкой шлака и поворотными желобами.

1 – доменная печь; 2 – здание литейного двора; 3 – главный желоб; 4 – стационарный желоб для чугуна; 5 – поворотный желоб для чугуна; 6 – чугуновозы; 7 – стационарный желоб для шлака; 8 – поворотный желоб для шлака; 9 – шлаковозы; 10 – машина для забивки чугунной летки; 11 – машина для вскрытия чугунной летки; 12 – кольцевой кран; 13 – граница зоны действия кольцевого крана.

Рис. 4.4 План круглого литейного двора с качающимися желобами и придоменной грануляцией шлака.

1 – качающийся желоб; 2 – главный желоб; 3 – ж/д пути для чугуновозных ковшей; 4 – мостовой кран; 5 – скиммерное устройство; 6 – шлаковый желоб; 7 – доменная печь;

Оборудование литейных дворов

Конструкция горновых желобов

Горновые желоба. Горновые желоба бывают стационарными и подвижными. По ним продукты плавки самотеком поступают в ковши или на грануляционные установки.

Стационарные желоба. В состав горновых желобов (рис.5.1) входят главные горновые желоба, количество которых до последнего времени соответствовало числу чугунных леток. Главный горновой желоб примыкает к доменной печи в районе чугунной летке, он наиболее сложен по конструкции. В главном желобе накапливаются продукты плавки, выходящие из летки, расслаиваются и затем при помощи скиммерного устройства разделяются на чугун и шлак. Транспортные желоба чугуна и шлака представляют собой продолжение главного горнового желоба. Они предназначены для того, чтобы направлять разделенные чугун и шлак к местам их заливки или грануляции. Чтобы уменьшить объем работ по обслуживанию транспортных желобов, общую их длину стремятся сократить, насколько это позволяет планировка литейного двора.

При многоносковой разливке чугун или шлак из транспортных желобов поступает непосредственно в ковш или гранулятор. Однако такую схему применяют все реже, потому что в этом случае длина желобов наибольшая. При одноносковой разливке чугун (шлак) из транспортного желоба попадает в подвижный поворотного или качающегося типа. При использовании поворотного желоба (в ковш на одном пути) и носка поворотного желоба (в ковш на другом пути). Если работает качающийся желоб, то продукт плавки из стационарного желоба поступает в качающийся, а из него поочередно в ковши, стоящие на параллельных путях. В обеих ситуациях время заполнения ковша на одном пути используют для смены ковша на другом. Согласно схеме с поворотным желобом, струя продукта плавки пересекает поворотный желоб при его передвижении. Поэтому такую схему применяют все реже.

Рис. 5.1. Расположение и уклоны горновых желобов

Углы наклона стационарных желобов должны обеспечивать нормальное движение продуктов плавки от печи. Для разных участков желоба они весьма различны. Практикой установлены следующие границы углов наклона желобов, % :

Главный……………………………………….12,0-15,4

Шлаковый транспортный…………………….4,0-54,2

Чугунный транспортный……………………..5,0-26,3

Угол наклона ниже минимального может привести на выпуске к переполнению желобов и, как следствие, к аварийной ситуации.

Стационарные желоба укладывают на литейном дворе и монтируют заподлицо с рабочей площадкой. Это облегчает их обслуживание. Основу любого горнового желоба составляет металлический корпус, который собирают по длине из отдельных чугунных отливок. Желоба футеруют кирпичом (арматурный или контрольный слой) и сверху набивают огнеупорный специальной желобной массой (рабочий стол). Для футеровки транспортных и подвижных желобов используют шамотные изделия марки ШБ-II по ГОСТ 390-69 и ГОСТ 8691-73, а для футеровки главных- шамотные доменные изделия класса Б (II подгруппы) по ГОСТ 1598-75. Кладку желобов ведут на шамотно-цементно-глинистом растворе полугустой консистенции из мертеля ШТ2 по ГОСТ 6137-61 с добавкой 20% (по массе) портландцемента марки 400 по ГОСТ 10178-76 при толщине швов не более 3мм. При кладке главного желоба из углеродистых блоков ее ведут на углеродистой пасте по ЦМТУ01-35-69. Толщина швов не должна превышать 1мм. Для защиты огнеупорной кладки поверх нее укладывают набивную огнеупорную массу.

Обычный главный горновой желоб показан на рис.5.2. Его скиммерная перегородка представляет собой отливку в виде чугунной оребренной плиты. В нее с обеих сторон заливают огнеупорный кирпич, поверх которого наносят огнеупорную обмазку. Щели вокруг скиммерной плиты подмазывают огнеупорной глиной. Во время выпуска обводной желоб перегорожен отсечной лопаткой, которую со стороны главного желоба присыпают песком. Обводный желоб открывают, когда нужно спускать остатки чугуна перед перевалом. В этом месте дно обводного желоба находится на уровне дна главного.

Некоторые различия в конструкции современных горновых желобов обусловлены стремлением улучшить отделение шлака и сократить объем ручных работ при подготовке желоба к выпуску.

Улучшить разделение чугуна и шлака можно, увеличив длину (объем) желоба. Так, на одной из печей КарМК его длина доведена до 15 м. На доменных печах Японии длина главных желобов достигает 25 м. Однако такое удлинение желоба увеличивает затраты труда во время подготовки к выпуску. Поэтому с целью их сокращения, улучшения условий труда и повышения эффективности разделения чугуна и шлака разработаны новые конструкции.

В одной из них часть горнового желоба в районе чугунной летки заменена съемными разделителями чугуна и шлака в виде «ванны». Его масса соответствует существующему на литейном дворе грузоподъемному оборудованию. Согласно этому варианту продукты плавки по сливному лотку из летки попадают в разделитель, расслаиваются на чугун и шлак и через соответствующие перевалы поступают в транспортные желоба. Из сменного разделителя продукты плавки удаляют только перед его заменой. На печи объемом 3000м3 Западно-Сибирского металлургического завода установлена сборн6ая емкость, в которую жидкие продукты плавки могут поступать из двух чугунных леток, расположенных на одном литейном дворе. В этой емкости происходит расслаивание и разделение чугуна и шлака при помощи скиммерной плиты. Предложенная конструкция не сокращает длину желобов. На одной из доменных печей ММК используют устройство ванного типа.

Рис. 5.2. Главный горновой желоб:

l- доменная печь; 2- рама чугунной летки; 3- набивка футляра; 4- футляр носка пушки; 5- желоб; 6- строповочная петпя на скиммерной перегородке; 7- шлаковый перевал; 8- шлаковый желоб; 9- чугунный перевап; 10 - огнеупорная набойка; 11 - кирпичная кладка; 12 - чугунный обводной желоб; 13 - подскиммерное отверстие; 14 - скиммерная перегородка; 15 – стыки секций металлоконструкций

Поворотные желоба

Конструкция поворотного желоба представлена на рис. 5.3. Собственно желоб 4 сварной конструкции со сменным сливным носком, футерованный огнупорными материалами, установлен на сварной поворотнoй раме и зафиксирован упорами. Передним концом рама шарнирно связана с опорно-центрирующим устройством, а задним через траверсу, которая может качаться в вертикальной плоскости, свободно опирается на роликовую дорожку. Рама вместе с желобом может поворачиваться в горизонтальной плоскости относительно оси опорно-центрирующего устройства на угол 16-18 град.

Роликовая дорожка имеет нижнее или верхнее расположение. В первом случае траверса 1 шарнирно прикреrrлепа непосредственно к раме, а во втором - к верхней части стойки, которая нижней частью жестко соединена с рамой. При нижнем расположении роликовая дорожка не подвергается интенсивному наrреву, но происходит ее замусоривание, затрудняющее работу привода; при этом доступ к дорожке для ее обслуживания затруднен. Поэтому в желобах с верхним расположением роликовой дорожки предусмгатривают постоянную смазку роликов дорожки и меры, исключающие коробление элементов конструкции в условиях повышенпого нагрева.

Привод поворота рамы с желобом состоит из элекrродвигателя переменного тока мощностью 11 кВт, червячного редуктора, колодочного тормoза, кинематического редуктора и командоаппарата, смонтированных на общей стационарной раме, а также кривошипа и шатуна, шарнирно связанпого с рамой.

Кривошипно-шатунный механизм привода обсспечивает плавностъ разгона и торможения поворотного желоба; пересечение желобом струи чугуна (шлака) при максимальном значении скорости поворота; строго определенные кpaйние положения желоба. Это слособствует устойчивой и надежной работе желоба при автоматизированном управлении механизмами разливки.

На случай аварийного обесточивания или выхода из строя электродвигателя предусмотрено ручное управлепие желобом от штурвала, который посредством конических зубчатых передач и переключающего устройства соединен с редуктором; электромеханическая блокировка исключает возможность пуска электродвигателя при повопоте желоба от штурвала.

Опорно-центрирующее устройство, роликовую дорожку и раму привода устанаилинают на несущих конструкцинх литейного двора над железнодорожными путями. При необходимости ремонта желоба на раму вместо него мостовым краном литейного двора доменной печи ставят заранее подготовленный запасной желоб. Стенка желоба в месте пересечения со струей чугуна (шлака) защищена снаружи огнеупорной футеровкой.

На рис.5.4 показан принцип работы поворотного желоба. В прежних конструкциях роликовую дорожку располагали внизу, и ее быстро забивало мусором. Сейчас, как правило, ее выносят наверх и экранируют снизу от воздействия лучистого тепла продуктов плавки. Поворот желоба осуществляется от электропривода, а в случае его отказа пользуются ручным механизмом.

Ниже приведены технические характеристики электрических поворотных желобов конструкции Гипромеза:

|

Расстояние между осями смежных железнодорожных путей, мм |

6750 |

5500 |

4800 |

|

Расположение опорной роликовой дорожки |

Нижнее |

Нижнее |

Верхнее |

|

Угол поворота желоба, град |

18 |

16 |

18 |

|

Время поворота, с |

2 |

2 |

2 |

|

Электродвигатель привода: Мощность, кВт Частота вращения, с-1 Масса (без футеровки), т |

11 935 16,1 |

7,5 930 11,3 |

11 935 14,2 |

Недостатком этой конструкции является разбрызгивание чугунa при пересечении струи стенкой поворачивающегося желоба.

Рис. 5.3 Поворотный желоб.

1 – траверса; 2 – роликовая дорожка; 3 – стойка; 4 – желоб; 5 – поворотная рама желоба; 6 – опорно-центрирующее устройство; 7 – рама привода; 8 – редуктор; 9 – колодочный тормоз; 10 – электродвигатель; 11 – кинематический редуктор; 12 – командоаппарат; 13 – штурвал; 14 - переключающее устройство; 15 – шатун; 16 – кривошип.

Рис. 5.4. Поворотный желоб для разливки чугуна по ковшам:

1- роликован дорожка; 2- опорный башмак; 3-стационарный желоб; 4-, поворотный желоб; 5- электропривод поворота; 6- штурвал ручного механизма поворота; 7- ось (геометрическая) поворота желоба; 8- ковш.

Качающиеся желоба

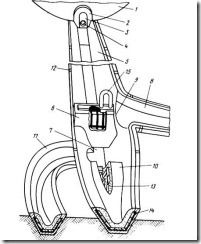

Качающийся желоб для разливи чугуна приведен на 5.5, схема разливки чугуна с помощью качающегося желоба, - на рис. 5.6. Собственно желоб, снабженный двумя съемными носками и установленный в люльке на оси, имеет в центральной части ванну. В начале разливки желоб устанаванивают в горизонтальное положение и ванну заполняют жидким чугуном. 3атем желоб с помощью электромeханического привода через кривошипно-шатунную передачу и наклоняют в сторону ковша на угол 6-10 град, и струя чугуна, поступающая из носка стационарного желоба на поверхность жидкого чугуна в ванне, перетекает в ковш до окончания его наполнения. Далее производят наклон желоба в сторону вторго ковша. Постоянно находящийся в ванне слой жидкого чугуна толщиной 400-500 мм предохраняет футеровку желоба от размывания; при этом полностью исключено разбрызгивание чугуна. По окончании разливки люльку с желобом наклоняют в сторону одного из ковшей на угол 36-40 град для слива чугуна из ванны. Так же, как и поворотный, качающийся желоб оснащен механизмом ручного поворота, используемым в экстренных случаях. Желоба такой конструкции применяют также и для разливки шлака.

Рис. 5.5 Качающийся желоб.

1 – желоб; 2 – съемный носок; 3 – ось; 4 – носок стационарного желоба; 5 – кривошипно-шатунная передача; 6 – электромеханический привод.

Рис. 5.6 Качающийся желоб для разливки чугуна:

1- стациоиариый желоб; 2 - качающийся желоб; 3--- ковш.

Оборудование для обслуживания леток

Машины для вскрытия чугунной летки Данные машины должны обеспечивать хорошее качество леточного отверстия – гладкие стенки, прямолинейность и определенный уклон его в сторону горна. Надо следить, чтобы работы велись без сбоев, с минимальными затратами труда и инструмента. От этого зависит соблюдение графика выпусков и качество самого выпуска, а также качество последующего закрытия летки.

Таким образом к машинам для вскрытия чугунной летки предъявляют следующие требования:

1. Прямолинейность движения сверла (бура) в летке.

2. Возможность регулирования угла наклона сверла к горизонту в пределах до 180.

3. Быстрый вывод сверла из летки после ее вскрытия.

4. Возможность отвода сверлильной машины в сторону от главного желоба.

5. Огнеупорная масса, покрывающая внутреннюю стенку горна в районе летки, не должна разрушаться при вскрытии летки.

6. Дистанционность управления и безопасность работы обслуживающего персонала.

Как правило, летку открывают одним инструментом, выполняющим одну или, что значительно реже, две операции. Трудность разделки канала чугунной летки одним инструментом объясняется различием свойств леточной массы по длине летки.

Различают несколько методов открытия летки:

- сверление;

- ударный;

- ударно-вращательный;

- взрывного действия;

- «кислородное копье»

На территории бывшего СССР наибольшее распространение получили сверлильные машины (бурмашины), которыми вскрывают леточный канал на полную глубину.

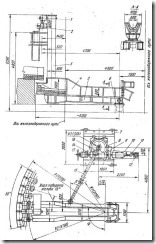

Существуют многочисленные конструкции бурмашин. Они отличаются друг от друга местом монтажа (подвесные например «Азовсталь», передвижные, поворотные на отдельно стоящей колонне, например «ГИПРОМЕЗ»), количеством обслуживаемых леток (одна или две), наличие системы продувки бура воздухом или инертным газом. Схема поворотной бурмашины представлен на рис. 5.7.

Пушки для забивки чугунной летки. От выпуска к выпуску чугунная летка должна быть надежно закрыта. Закрытие осуществляют специальной пушкой, которая работает как шприц. К машинам для забивки чугунной летки предъявляют следующие основные требования:

Рис. 5.7 Поворотная сверлильная машина.

1 – тележка; 2 – сверло; 3 – патрон для закрепления сверла; 4 – редуктор; 5 - электродвигатель; 6 – неподвижная колонна; 7 – полая колонна; 7а – консоль; 8 – механизм передвижения тележки; 9 – балка; 10 – механизм подъема; 11 – механизм изменения угла наклона; 12 – упор; 13 – фланцевый двигатель; 14 – червячно-цилиндрический редуктор.

1. Давление поршня на леточную массу должно быть достаточным для преодоления сопротивления ее движению в цилиндре, переходном патрубке, носке пушки и леточном канале, а также для распространения этой массы по внутренней стенке горна у летки (на полном ходу печи).

2. Полезный объем рабочего цилиндра должен обеспечивать заполнение канала летки леточной массой и ремонт окололеточного пространства внутри печи.

3. Носок пушки должен иметь прямолинейное движение при подходе к летке.

4. Дистанционность управления всеми механизмами.

5. Возможность отвода пушки в сторону после забивки летки.

6. Высокая степень надежности в работе.

Устройство пушки представлено на рис. 5.8. За рубежом и у нас в стране в последние годы получили распространение гидравлические машины. Основные технические характеристики бурмашин представлены в приложении А.

Уборка продуктов плавки

Уборка чугуна

На отечественных и зарубежных заводах общепринятой является ковшевая уборка чугуна от доменных печей. Для приема чугуна от печей и его транспортировки применяют открытые грушевидные ковши и ковши миксерного типа. В миксерных ковшах чугун транспортируют в переливные отделения сталеплавильных цехов, в открытых ковшах — в миксерное отделение сталеплавильного цеха или на разливочные машины доменного цеха.

Чугуновоз с грушевидным ковшом. Данный тип чугуновозов (рис. 6.1) представляет собой опирающуюся на две ходовые тележки 1 платформу, на которой устанавливают ковш 6. Платформа состоит из двух лафетов 2, жестко соединенных между собой, изогнутыми балками 9. Ковш вместимостью 100 или 140 т имеет футерованный шамотным кирпичом стальной сварной кожух грушевидной формы. К кожуху с двух сторон приварены стальные щеки, каждая из которых заканчивается двумя лапами 5 и имеет по три цапфы. Две нижние цапфы 3 малого диаметра служат для опоры ковша на лафет, а цапфы 4 большого диаметра — для захвата ковша крюками крана при подъеме. Лапы 5 предназначены для опоры ковша на стенд разливочной машины при его кантовании в процессе разливки чугуна в чушки. Ковш снабжен двумя сливными носками 7 и двумя кронштейнами 8, за которые ковш захватывают крюками для кантования. Основные характеристики чугуновозов с открытыми ковшами приведены ниже:

|

Параметры ковша: |

||

|

Вместимость, т |

100 |

140 |

|

Длина, м |

3,99 |

4,72 |

|

Ширина, м |

3,6 |

3,76 |

|

Высота, м |

3,7 |

3,81 |

|

Параметры чугуновоза: |

||

|

длина по осям сцепок, м |

8,2 |

9,0 |

|

ширина, м |

3,6 |

3,75 |

|

высота, м |

4,21 |

4,3 |

|

масса (с чугуном), т |

150 |

203 |

Рис. 5.8 Машина для забивки чугунной летки.

1 – носок; 2 – переходный патрубок; 3 – опорная плита; 4 – промежуточный цилиндр; 5 – привод выталкивания леточной массы; 6 – указатель положения поршня; 7 – люк для подачи массы; 8 – качающиеся рычаги; 9 – рабочий цилиндр; 10 – клин для фиксации переходного патрубка; 11 – клин для фиксации носка; 12 – рычаг для расцепления в ручную; 13 – привод; 14 – ролик для сцепления с крюком; 15 – колонна; 16 – электродвигатель; 17 – редуктор; 18 – крюк; 19 – поворотная консоль.

Рис. 6.1 Чугуновоз с открытым (грушевидным) ковшом

Чугуновоз миксерного типа. На отечественных печах применяют чугуновозы миксерного типа следующей вместимостью 150, 420 и 600 т. Их основные характеристики представлены ниже:

|

Вместимость, т |

150 |

420 |

600 |

|

Наружный диаметр корпуса, м |

3,17 |

3,63 |

3,3 |

|

Длина по осям сцепок, м |

32,28 |

31,85 |

39,56 |

|

Скорость передвижения, км/ч |

35 |

10 |

10 |

|

Масса в груженом состоянии, т |

348 |

834 |

1247 |

Передвижные миксеры вместимостью 150 и 420 т по устройству однотипны. На рис. 6.2 показан 420-т миксерный ковш. Он имеет стальной сварной кожух 5 сигарообразной формы, футерованный изнутри огнеупорным кирпичом. В центральной верхней части ковша имеется заливочное окно 6, по бокам от него расположены два вспомогательных окна 7, используемых при ремонтах футеровки. К торцам кожуха приварены цапфы, которыми ковш опирается через опорные узлы 4 и 8 на две многоосные ходовые тележки 1, перемещающиеся по рельсовому пути. На одной из тележек расположен защищенный кабиной 2 навесной механизм поворота 3, соединенный с цапфой. Вращением ковша вокруг оси цапф обеспечивают слив чугуна через заливочное окно.

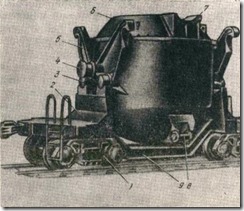

Рис. 6.2 Передвижной миксеровоз вместимостью 420 т.

Рис. 6.3 Передвижной миксеровоз вместимостью 600 т.

Миксеровоз вместимостью 600 т показан на рис. 6.3. Общий вид его представлен на рис. 6.4. Цилиндрический, футерованный изнутри корпус 3 миксера выполнен сварным из стальных листов толщиной 120 мм; он имеет два съемных днища 1 и горловину 4 для заливки и слива чугуна. К корпусу приварены бандажи, которыми он опирается на ролики, закрепленные в двух опорных узлах 2, что обеспечивает возможность поворота корпуса вокруг горизонтальной оси. Каждый из опорных узлов 2 закреплен на платформе 7, опирающейся на четыре трехосные железнодорожные тележки. На одной из платформ расположен многодвигательный механизм поворота миксера, защищенный кабиной 6 и соединенный с корпусом специальным рычажным механизмом 5. Миксер транспортируют с помощью локомотива.

Рис. 6.4 Общий вид миксеровоза вместимостью 600 т.

Уборка шлака

Уборка шлака от печей ковшами. Для транспортировки шлака применяют стальные или чугунные ковши вместимостью 11, 16 и 16,5 м3. В доменном цехе формируют составы из 6—9 шлаковозов, которые отправляют на шлакоперерабатывающую установку. Там перед сливом шлака с помощью специальной установки пробивают корку на поверхности шлака. После слива шлака на участке выбивки ковшевых остатков из ковшей удаляют шлаковые остатки — коржи или скардовины (корки шлака, застывшие на стенках ковша и на поверхности расплава). Удаление ведут путем ударов по донной части наклоненного ковша грузом массой до 3 т (например, передвижным копром) или гидровыбивкой. Для гидровыбивки в дне ковша сверлят отверстие и приваривают к нему патрубок. Наклонив опорожненный ковш, патрубок соединяют с водопроводом. Вода проникает в зазор между стенкой ковша и коркой шлака и, испаряясь, выталкивает скардовины. Для облегчения выбивки корок шлака и предотвращения приваривания попадающего в ковш чугуна внутреннюю поверхность ковшей опрыскивают раствором извести и подсыпают шлаковым щебнем. Время оборота ковша составляет 5—6 ч, длительность пребывания шлака в ковшах 1,1—2,5 ч.

Шлаковозы предназначены для приема выпускаемого из доменной печи шлака и транспортирования его на установки переработки и, в редких случаях, на шлаковый отвал. Шлаковозы перемещают по железнодорожным путям с помощью локомотива. Выпускают несколько модификаций шлаковозов, различающихся вместимостью шлаковозного ковша (11, 16, 16,5 м3), его формой (шлаковоз вместимостью 16,5 м3 имеет форму овала (рис. 6.5) и конструкцией механизма опрокидывания или кантования ковша (механизмы винтового (рис. 6.6) или зубчатого типов).

Рис. 6.5 Шлаковоз вместимостью 16,5 м3.

К шлаковозам предъявляются следующие основные требования:

1. форма чаши должна способствовать беспрепятственному выходу из нее затвердевшего шлака на шлаковом отвале;

2. должна быть исключена возможность самопроизвольного опрокидывания чаши как при ее кантовании, так и при движущемся или остановленном шлаковозе;

3. должна быть обеспечена поперечная устойчивость шлаковоза при опрокидывании чаши как порожней, так и груженой;

4. конструкция, флорма и материал чаши, а также способ ее крепления должны обеспечивать долговечность чаши;

5. привод механизма опрокидывания чаши должен допускать возможность регулирования скорости слива шлака на грануляционных установках;

6. как и для чугуновозов, необходимы возможно большая постановочная емкость и меньший коэффициент тары.

Рис. 6.6 Шлаковоз с винтовым механизмом кантования

Шлаковый ковш (чаша) 6 четырьмя лапами-приливами 5 опирается на опорное кольцо. Замки, образованные впадинами на лапах 5 ковша и выступами на опорном кольце, предотвращают смещение ковша в окружном направлении. Удержание ковша в кольце при кантовании обеспечивают четыре выступа 12, на которые воздействуют упоры, шарнирно закрепленные в проушинах 11 опорного кольца.

Шлаковые ковши изготавливают литыми из стали и реже из чугуна, поскольку стойкость ковшей из стали в 3—3,5 раза выше, чем отлитых из чугуна. Ковши вместимостью 11 и 16 м3 в поперечном сечении круглые, ковши вместимостью 16,5 м3 — овальные. Механизм кантования ковша 4, приводимый в действие электродвигателем, размещают на одном лафете шлаковоза он воздействует на одну из цапф опорного кольца.

Применение ковшей повышенной вместимости без удаления ковшевых остатков — начинающее внедряться новое направление в ковшевой уборке шлака. Ковш вместимостью 36 м3 эксплуатируется на Донецком металлургическом заводе. Разрабатываются проекты ковшей-миксеров вместимостью 30—50 м3, Такие ковши рассчитаны на работу с постояниым гарнисажем; образующийся на металлической стенке ковша слой застывшего шлака (гарнисаж) выполняет роль футеровки и теплоизоляции. Использование таких ковшей исключает образование ковшевых остатков; операции по их выбивке и последующей переработке; увеличивает на 20—25% количество перерабатываемого в жидком виде на ценные продукты шлака; ускоряет оборот шлаковозов и позволяет сократить их число в 3—5 раз; позволяет почти полностью улавливать содержащийся в шлаке металл; удлиняет срок службы шлаковозов, которые не подвергаются ударам при удалении ковшевых остатков.

Средства для передвижения ковшей

При многоносковой разливке не требуется периодическое передвижение составов с ковшами по постановочным путям. В этом случае составы с ковшами под выпуск подают маневровыми тепловозами и ими же отводят по окончании выпуска для передачи чугуна на разливочные машины или в сталеплавильные цехи. При одноносковой разливке составы с ковшами подают и отводят с постановочных путей теми же средствами. Однако во время самой разливки каждый из составов перемещают индивидуальным, работающим на определенном постановочном пути тележечным толкателем (рис.6.7). Он представляет собой тележку массой около 80 т. с редукторным приводом передвижения, получающим питание одновременно от двух электродвигателей переменного тока мощностью по 7,5 кВт. Толкатель создает тяговое усилие 150 кН (15тс) и способен перемещать составы массой до 1200 т. со скоростью 0,1 или 0,2м/с. Толкатель способен перемещать состав и при одном исправном электродвигателе (с двукратной его перегрузкой), но это допускается только в аварийном ситуации. Управление толкателем осуществляют дистанционно с пульта, расположенного на литейном дворе доменной печи. В процессе разливки продуктов плавки в ковши управление толкателем осуществляются автоматически. Применение толкателя исключает необходимость в каких-либо дополнительных устройствах для стопорения состава при разливке. Толкатель оборудован автосцепками, средствами звуковой и световой сигнализации, действующей при его работе и повышающей безопасность работы персонала, обслуживающего печь.

Рис. 6.7 Тележечный толкатель:

1 – рама; 2 – привод ходовой части; 3 – штанга перемещения тележек подвески питающего электрокабеля; 4 – автосцепка; 5 – колодочный тормоз.

Разливка чугуна

Разливочное отделение, включающее несколько разливочных машин, обычно располагают в одном из торцов цеха и соединяют с печами независимыми от других грузопотоков железнодорожными путями. Машины могут быть расположены по отдельности, с самостоятельным путем подачи чугуновозных ковшей или блоками из нескольких машин с общим путем подачи. В настоящее время, рекомендуется иметь по две разливочные машины в блоке, поскольку при большем их числе не обеспечивается независимая подача ковшей с чугуном к каждой машине.

Здание разливки двухпролетное. В пролете А — Б имеется железнодорожный путь 1 для установки чугуновозов 2, стенды, кантовальные устройства для наклона ковшей, маневровое устройство для подачи чугуновозов к стенду и отвода опорожненных чугуновозов; пролет Б—В, Оборудованный кранбалкой 3, служит для уборки скрапа и доставки запасного оборудования по пути 4, в пролете размещены пульты управления машинами. В зданиях 8 выдачи чугуна расположены приводы машин (конвейеров), устройства для выбивки и погрузки чушек в вагоны, подаваемые на пути 9 и 10. Разливочная машина (рис. 7.1) включает две наклонные параллельно движущиеся конвейерные ленты 8, снабженные приводом и натяжным устройством 2; кантовальное устройство 5; стенд 1; разливочный желоб 6; водопровод 10 с брызгалами для охлаждения мульд с чугуном; опрыскиватели 9 мульд известковым раствором и расположенные в здании 12 выдачи чугуна устройства 13 для выбивки чушек из мульд, а также устройства 15 — 17 для погрузки чушек чугуна в вагоны.

Каждый конвейер представляет собой две составленные из шарнирно соединенных пластин цепи, на которых болтами закреплены мульды — корытообразные изложницы для чугуна.

Цепи перемещаются по роликам 7, смонтированным на наклонных неподвижных опорах 11. Движение цепи обеспечивают две приводные звездочки 14, жестко посаженные на вал, вращаемый приводом. Натяжение конвейера осуществляют путем перемещения холостых звездочек 3 с помощью натяжного устройства 2. Мульды (изложницы) изготавливают из стали одноместными для получения одной чушки (45 кг) и двухместными для получения двух чушек (2х23 и 2х18 кг).

Рис. 7.1 Разливочная машина

Выпускаются три модификации машин: для ковшей вместимостью 100 т, 140 т и комбинированные — для 100 и 140-т ковшей. Их основные характеристики: масса отливаемых чушек 18, 23 или 45 кг; число изложниц в ленте 308 при массе чушек 45 кг и 154 — при массе чушек 18 и 23 кг; скорость движения ленты 11,3 м/мин; угол наклона ленты 9°44'; производительность при массе чушек 18, 23 и 45 кг составляет соответственно 122, 156 и 204 т/ч; высота машин 11,84 м, ширина 17,2 м, длина 59,06 м; длина конвейера машины 45,3 м.

Организация разливки и уборки чугуна. Поступающий чугуновоз устанавливают против стенда 1 так, чтобы ось ковша совпадала с осью разливочного желоба 6. Крюком кантовального устройства 5 наклоняют чугуновозный ковш 4, сливая из него чугун в желоб 6; ковш при этом опирается лапами на стенд 1. Через два сливных носка желоба чугун поступает в мульды двух движущихся вверх конвейерных лент 8. В процессе движения чугун в мульдах затвердевает, чушки и мульды охлаждают водой, подаваемой водопроводом 10 через брызгала.

При огибании конвейером приводных звездочек 14 чушки чугуна подвергаются воздействию устройства для выбивки и выпадают из мульд. Устройство выполнено в виде смонтированных на раме 13 рычагов, снабженных приводом. За счет усилия, создаваемого приводом, рычаги совершают колебательные движения, ударяя по чушкам, что побуждает их к выпадению из мульд.

Выпавшие чушки поступают в стационарный желоб 15 погрузочного устройства и затем по перекидным желобам 16 и 17 попадают в металлические железнодорожные платформы. Верхний 16 и нижний 17 перекидные желоба с помощью лебедок можно направлять либо в сторону железнодорожного пути 18, .либо в сторону пути 19, что позволяет подавать чушки в платформы, стоящие на двух смежных путях 18 и 19, без остановки разливочной машины. Чушки на металлических платформах поливают водой через специальный водопровод. По мере наполнения платформ их передвигают по рельсовому пути с помощью лебедки.

Опорожненные мульды в перевернутом положении движутся с конвейером сверху вниз. С помощью расположенных под конвейерными лентами опрыскивателей 9 внутреннюю поверхность мульд покрывают известковым раствором для предотвращения приваривания к ним чугуна.

Платформы с чушками от разливочных машин направляют на склад холодного чугуна, где чушки магнитным краном перегружают в штабели для хранения, а затем в вагоны МПС для отправки потребителям. Более рациональной является применяемая в последние годы на ряде заводов выдача и отгрузка чушек чугуна с использованием роторных охлаждающих устройств (рис. 7.2), располагаемых под разгрузочным концом разливочной машины. Падающие с конвейеров чушки по наклонному желобу 2 поступают в вертикально расположенное и наполовину погруженное в воду колесо 3, вращающееся с частотой 0,5 мин-1. Попадая в карманы 5 колеса, чушки вместе с ним движутся через слой воды, где охлаждаются, а затем поднимаются вверх. В верхней точке колеса они высыпаются из карманов на желоб 4, по которому поступают в вагоны 1 МПС. При этом способе не требуется дополнительной перегрузки чушек на складе холодного чугуна.

Рис. 7.2 Схема роторной установки для охлаждения и погрузки чугуна в вагоны

Переработка жидких шлаков

Способы уборки шлака. Из доменных печей объемом 3200— 5500 м3, имеющих четыре чугунные летки, практически весь шлак выпускают через чугунные летки вместе с чугуном; разделение чугуна и шлака происходит в главном желобе, от которого шлак отводят по шлаковому отводному желобу. Из доменных печей объемом 2700 м3 и менее, имеющих одну-две чугунные и две шлаковые летки, шлак выпускают как через шлаковые летки (верхний шлак), так и через чугунные (нижний шлак). По шлаковым желобам литейного двора шлак поступает либо в ковши шлаковозов, устанавливаемых под сливными носками желобов (ковшевой способ уборки шлака), либо на установки припечной грануляции (бесковшевой способ уборки). С помощью шлаковозов жидкий шлак транспортируют на расположенные недалеко от печей установки переработки шлака (центральные, т. е. внепечные установки).

Для вновь строящихся печей наиболее рациональным признано сооружение установок припечной грануляции, однако в большинстве действующих доменных цехов из-за недостатка территории и по ряду других причин сооружение припечных грануляционных установок не представляется возможным. В связи с этим в течение многих лет основная часть доменного шлака будет вывозиться от печей в шлаковых ковшах.

На внепечных (центральных) установках из доменного шлака получают гранулированный шлак, щебень, пемзу, шлаковату, литые изделия; на припечных—гранулированный шлак.

Грануляция шлака на внепечных установках

Внепечную грануляцию шлаков осуществляют мокрым и полусухим способом. Установки мокрой грануляции — это бассейновые и желобные.

Бассейновая установка представляет собой заполненный водой бассейн вместимостью от 200 до 5500 м3 и глубиной 2—6 м. Вдоль него с одной стороны проложен железнодорожный путь, по которому подают шлаковозы с жидким шлаком, с другой стороны — два пути для железнодорожных вагонов, в которых вывозят гранулированный шлак. Над бассейном и отгрузочными путями по эстакадам перемещается мостовой кран (иногда козловой), оборудованный грейфером объемом 3—4 м3.

Жидкий шлак сливают в бассейн, наклоняя шлаковые ковши с помощью механизма кантования, имеющегося на шлаковозе. Попадающий в воду шлак в результате ее бурного испарения раздробляется на капли размером 1—10 мм. Застывшие гранулы грейферным краном выгружают на площадку для вылеживания и обезвоживания или же непосредственно в железнодорожные вагоны. Грейферы кранов снабжены отверстиями диаметром 10—12 мм для стекания воды, захватываемой грейфером вместе со шлаком; расход воды на грануляцию составляет 3—4 м3/т шлака. Мощность установки зависит от размеров (длины) бассейна, достигая 0,8—1 млн. т шлака в год.

Желобная установка включает, шлакоприемную ванну, стальной или чугунный желоб длиной от 3 до 20 м, установленный с уклоном к концу на 5—15°, и сопла, подающие в начало желоба воду под давлением 0,15—0,5 МПа в количестве до 3 м3/т шлака. Из стоящего на насыпи на железнодорожном пути шлаковоза сливают шлак в приемную ванну, откуда он льется в желоб, по которому под небольшим напором стекает вода. Вода с образующимися гранулами шлака (пульпа) поступает в бассейн либо на склад. Влажность гранулированного шлака бассейновых и желобных установок составляет 20— 25%.

Полусухую грануляцию осуществляют на барабанных и гидрожелобных установках.

Барабанная установка (рис. 8.1) включает шлакоприемную ванну 2, наклонный направляющий лоток 3 с вмонтированными соплами для подачи воды, вращающийся барабан 4 с лопастями и бетонированную площадку (оклад) 8, обслуживаемую грейферным краном 5. Воду в лоток через сопла подают под давлением 0,2—0,5 МПа в количестве 0,8—1,0 м3/т шлака; барабан длиной 1,5—2,0 м и диаметром 1,2—1,4 м имеет частоту вращения до 600 мин-1.

Из стоящего на железнодорожном пути шлаковоза 1 жидкий шлак сливают в приемную ванну и затем по лотку шлак с водой попадают на лопасти барабана, которые раздробляют: шлак и воду на мелкие частицы и отбрасывают их на склад на расстояние 20—40 м. В полете капли шлака охлаждаются воздухом и водой и затвердевают. Излишняя вода благодаря уклону площадки 8 оклада стекает в отстойник 7, откуда она поступает в систему оборотного водоснабжения. Гранулированный шлак загружают краном 5 с помощью грейфера 6 в железнодорожные вагоны 9. Влажность гранулированного шлака составляет 5—10%.

Рис. 8.1. Схема барабанной грануляционной установки

Гидрожелобная установка (рис. 8.2) включает насыпь 1 со сливным железнодорожным путем 2 для шлаковозов 3; шесть— десять гидрожелобных агрегатов, расположенных перпендикулярно сливному пути; склад гранулированного шлака с поперечными эстакадами 10, по которым передвигаются грейферные краны 9, и систему оборотного водоснабжения. Гидрожелобной; агрегат имеет приемную ванну 4; стальной гидрожелоб 5 длиной 9—10,5 м, расположенный с подъемом к концу под углом: 3°; гидронасадку 6, подающую воду в начало желоба. Гидронасадка выполнена из отверстий диаметром 15—25 мм или в виде-щели общим сечением 0,004—0,008 м2; воду в гидронасадку подают под давлением 0,4—0,7 МПа в количестве 2,5—3,5 м3/т шлака.

Рис. 8.2. Схема гидрожелобной грануляционной установки

Перед грануляцией пробивают корку застывшего шлака в ковше с помощью копра и затем сливают шлак из шлаковоза 3 в приемную ванну, откуда он поступает в гидрожелоб, где поток воды дробит жидкий шлак на капли, охлаждает их и отбрасывает на расстояние до 40 м. Шлак на складе перегружают в штабели и затем в железнодорожные вагоны 11 грейферным краном 9, влажность отгружаемого шлака составляет ~10%. Излишняя вода, благодаря уклону площадки склада, стекает в отстойник 8 и отсюда после осветления (отстаивания) с помощью насосов 7 вновь подается в гидронасадки 6; в систему добавляют свежую (подпиточную) воду (0,5—0,8 м3/т шлака), а также известковый раствор для уменьшения выделений сероводорода при грануляции.

Работа современных различных грануляционных установок характеризуется следующими данными. На установку обычно подают 6—10 шлаковозов, из них одновременно сливают 1—4 шлаковых ковша; длительность слива находится в пределах 3—6 мин. Сопоставляя работу внепечных грануляционных установок, отмечают, что гранулированный шлак бассейновых и желобных установок обладает максимальной влажностью (20— 25%); это затрудняет его транспортировку, особенно в зимнее время из-за смерзания шлака в вагонах. Недостатки барабанных установок — образование большого количества шлаковых волокон и необходимость частых ремонтов барабанов и их приводов. Кроме того, на бассейновых, желобных и барабанных установках бывают взрывы при попадании на грануляцию жидкого чугуна или твердых корок шлака.

Сейчас предпочтение отдают гидрожелобному способу грануляции, как более механизированному, обеспечивающему невысокую влажность гранулята, быстрое опорожнение ковшей, взрывобезопасному. При реконструкции доменных цехов в случае нехватки площадей для припечной грануляции Гипромезом рекомендуется сооружение центральных гидрожелобных установок.

В состав установки должны входить грануляционные агрегаты; копры для пробивания корки шлака в ковшах; пульты управления; склад гранулированного шлака, с мостовыми или портальными грейферными кранами; газоочистка; система оборотного водоснабжения и служебно-бытовые помещения. Производительность установок по гранулированному шлаку рекомендуется принимать 750 либо 1500 тыс. т/год. Число гидрожелобов в составе установки определяется с учетом ориентировочной производительности одного гидрожелоба 160—180 тыс. т/год. Скорость слива шлака, не должна превышать 4—5 т/мин, число одновременно кантуемых ковшей 2—3, а длительность обработки состава шлаковозов на установке должна быть меньше времени между подачами составов от печей. Годовая производительность установок должна быть на 30 % выше, чем требуется для переработки образующегося шлака.

Грануляционные агрегаты необходимо располагать перпендикулярно сливному пути с расстоянием между ними равным длине шлаковоза по сцепкам. Агрегаты размещаются в закрытом корпусе, чтобы обеспечивалось улавливание парогазовых выделений, их очистка от сернистых соединений (известковой водой) и выброс газа и пара через трубу необходимой высоты. Должен быть предусмотрен расход воды на один агрегат до 15 м3/мин при давлении 0,5—0,7 МПа и расход подпиточной (свежей) воды в системе оборотного водоснабжения 0,7— 0,8 м3/т шлака. Последняя обычно включает отстойники, резервуары осветленной воды, насосные станции и оборудование для приготовления известкового раствора. Удельный расход оборотной воды должен составлять не менее 2,5—3 м3/т шлака. Расход электроэнергии составляет 3—4 кВт-ч/т гранулированного шлака.

Склад должен вмещать 7—10 суточный запас продукции. Он представляет собой бетонированную площадку с расположенными перпендикулярно шлаковозному пути крановыми пролетами (эстакадами) шириной 24 м. Длина склада (расстояние между сливным и уборочным железнодорожными путями) достигает 120 м; высоту штабелей гранулированного шлака принимают до 7 м. Высота насыпи для сливного шлакозозного пути должна быть 5—8 м. Площадка склада должна иметь уклон в сторону отстойников системы оборотного водоснабжения, а вблизи грануляционных агрегатов уровень площадки должен быть ниже, чем в остальной части. С целью уменьшения водопотребления в последние годы разрабатываются и прошли промышленное опробование вододутьевые установки, где дробление шлака осуществляется водовоздушным потоком.

Припечная грануляция

Все вновь сооружаемые и при возможности реконструируемые доменные печи должны оснащаться установками припечной грануляции, располагаемыми рядом с литейным двором. Разработано несколько разновидностей подобных установок; их особенностью является размещение грануляторов в закрытом кожухе, что предотвращает выделение в атмосферу образующихся при грануляции паров воды и сернистых газов (в основном сероводорода). Сернистые газы вредны для здоровья и вызывают коррозию оборудования, водяной пар сильно затруднял бы работу персонала печи и вызывал бы зимой обледенение оборудования.

Припечные установки обладают следующими преимуществами по сравнению с отдаленными от доменных печей грануляционными установками: капитальные затраты и эксплуатационные расходы снижаются на 15—30 % прежде всего за счет сокращения большого парка шлаковозов и транспортных средств; обеспечивается более полное использование шлака, поскольку при перевозке в ковшах 15—30% шлака теряется в виде корок, на поверхности и настылей на ковшах; уменьшается численность обслуживающего персонала; обеспечивается взрывобезопасность процесса; работа установки поддается автоматизации; управление всеми механизмами производится со специального пульта управления.

На доменных печах объем 2000 и 2700 м3 Криворожстали (Украина) эксплуатируют закрытые установки с грануляцией в гидрожелобе.

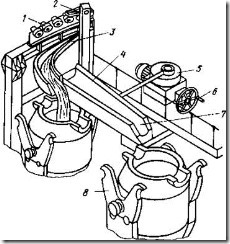

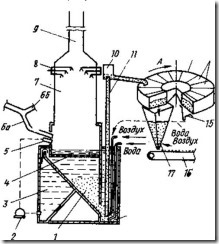

Более совершенными являются разработанные ВНИИМТ и Гипромезом установки, которыми оборудованы недавно построенные печи объемом, 5000 м3 (Криворожсталь), 3200 м3 (НЛМК) и 5500 м3 (ЧерМК). Применяются две разновидности таких установок, различающиеся способом подачи воды на гранулятор: с помощью насоса (например, установка Криворожстали, рис. 8.3) и эрлифта (установка, НЛМК).

Рис. 8.3. Установка придоменной грануляции шлака

Доменную печь оборудуют двумя такими установками, располагаемыми симметрично с двух противоположных сторон литейного двора, причем, каждая установка имеет две автономные рабочие линии; к одной из них шлак от печи поступает по ответвлению 6а шлакового желоба, а к другой — по ответвлению 6б.

Под желобом 6а расположен гранулятор 5, подающий струи воды под давлением, которые раздробляют стекающий с желоба шлак на гранулы. Смесь воды, пара и гранул поступает в. бункер 1, решетка 4 предотвращает попадание в бункер крупных предметов. Пар и газы поступают в скруббер 7 и выбрасываются через трубу 9 в атмосферу. В скруббер через форсунки 8 подают известкованную воду, которая: поглощает из и газов сернистые соединения.

Шлаководяная пульпа (гранулы шлака с водой) из нижней части бункера 7 поступает в колодец 18 эрлифта, поднимающего ее вверх. Для обеспечения работы эрлифта в нижний конец его подъемной трубы 11 подают воздух, а чуть ниже — воду для взмучивания пульпы. Поднимаемая эрлифтом пульпа попадает в сепаратор 10, где происходит отделение отработанного воздуха, а затем самотеком по наклонному трубопроводу сливается в обезвоживатель 12 карусельного типа, который с помощью привода 14 вращают по направлению стрелки А. Обезвоживатель разделен на шестнадцать отдельных секций 13, имеющих решетчатое откидывающееся дно. Пульпа последовательно поступает в каждую из секций и за время вращения обезвоживателя вода пульп стекает через решетчатое дно секций 13 в водосборник 15, откуда поступает в бункер 1. Днища секций 13 открываются над бункером 17, и гранулы высыпаются в него, где дополнительно осушиваются подаваемым снизу воздухом. Из бункера 17 гранулы попадают на конвейер 16 и далее на склад.

Над карусельным обезвоживателем установлен кожух-паросборник (на рис. 8.3 не показан), из которого пар поступает в скруббер 7. Гранулятор работает на оборотной воде; осветленную воду подают к нему насосом 2 из камеры 3 оборотной воды, куда она переливается из бункера через его край.

Каждая линия установки, а также конвейер тракта уборки гранулированного шлака рассчитаны на прием всего шлака, поступающего от доменной печи во время выпуска. Исходят из того, что средняя интенсивность выхода шлака из печей объемом 1400—1800 м3 составляет 2—3 т/мин и из печей объемом 2000—5000 м3 3—5 т/мин; максимальная интенсивность выхода шлака для всех печей 10 т/мин. Максимальное количество шлака за один выпуск на печах объемом 3200—5000 м3 может достигать 200-250 т, длительность выпуска 40—60 мин. Расход воды на гранулятор таких установок составляет 3—6 м3/т шлака, причем свежей воды для подпитки 0,6—0,8 м3/т. Влажность гранулята, поступающего на склад, 14—20 %.

Шлаковый эрлифт должен иметь производительность, обеспечивающую уборку всего шлака без его накопления в бункере отстойнике, что требует определенного диаметра подъемной трубы и ,расхода воздуха. На установке НЛМК эрлифт производительностью по шлаку 150 т/ч имеет диаметр подъемной трубы 320 мм и расход воздуха 50 м3/мин, а водяной эрлифт, подающий ее на гранулятор (1800 м3/ч), — диаметр трубы 800 мм с расходом воздуха 470 м3/мин. При реконструкции установки водяной гранулятор был заменен на водо-воздушный, что позволило снизить расход воды с 1800 до 1300— 1400 м3/ч, уменьшить диаметр трубы эрлифта до 500 мм и расход воздуха до 280 м3/мин. Давление воздуха, подаваемого на эрлифт таких установок, равно 0,2 МПа.

В 1984 г. в Гипромезе разработали новую малогабаритную установку придоменной грануляции шлака (МГ УПГШ). Схема малогабаритной установки приведена на рис. 8.4. Небольшие габариты в плане и сравнительно малое заглубление делают возможным размещение установки у любой доменной печи, в том числе у действующих печей без их остановки. Установка работает в замкнутом цикле, без сооружения специальных систем водоснабжения.

Головной образец установки введен в 1994 г. на доменной печи №3 АК «Тулачермет», в 1998 г. две такие установки улучшенной конструкции введены в эксплуатацию на новой доменной печи объемом 2560 м3 на Таньшанском металлургическом комбинате, Китай.

Рис. 8.4 Схема малогабаритной установки придоменной грануляции шлака:

1 – гранулятор; 2 – обезвоживатель; 3 – эрлифт; 4 – конвейерный тракт уборки гранулированного шлака; 5 – труба вытяжная; 6 – насосная станция оборотного водоснабжения