ГИБКИЕ ПРОИЗВОДСТВЕННЫЕ СИСТЕМЫ

Области применения и классификация

Важной особенностью сегодняшнего производства, направленного на удовлетворение возросших запросов потребителей, является рост числа мелких серий обрабатываемых деталей и увеличение их разнообразия, что вызывает необходимость в частой переналадке технологического оборудования.

Поэтому в настоящее время наряду с традиционными требованиями (высокой производительности, точности и надежности) к оборудованию предъявляют новое требование - гибкость, т.е. переналаживаемость в минимально возможное время. Этому требованию удовлетворяет оборудование с ЧПУ, объединенное в гибкие производственные системы (ГПС), предназначенные для комплексной обработки различных деталей.

ГПС, включающая в себя технологическое оборудование и систему обеспечения его функционирования в автоматическом режиме, способна автоматически переналаживаться при переходе на обработку новой детали, входящей в номенклатуру деталей, изготовляемых на данной ГПС.

Достоинства ГПС: существенно снижается производственный цикл изготовления продукции; индивидуальные заказы выполняют в условиях серийного производства; значительно сокращается численность обслуживающего персонала, вплоть до создания "безлюдных" производств.

Структура ГПС (рис.1) строится по принципу повышения уровня организации производства; гибкий производственный модуль (ГПМ) ® гибкая автоматизированная линия (ГАЛ) или гибкий автоматизированный участок (ГАУ) ® гибкий автоматизированный цех (ГАЦ) ®гибкий автоматизированный завод (ГАЗ).

Рис.1. Организационная структура ГПС

В ГПС, как правило, встраивают только автоматизированное технологическое оборудование, которое приспосабливается к изменяющимся условиям производства при минимальном участии обслуживающего персонала. Вместе с тем при производственной необходимости допускается включение в состав ГПС отдельных видов оборудования с ручным управлением.

В общем случае в ГПС автоматически реализуются следующие функции:

1. управление циклом работы оборудования с помощью УЧПУ, ПК и др.;

2. загрузка, разгрузка и межоперационное транспортирование закрепленных за ГПС деталей;

3. контроль точности и режимов обработки;

4. контроль технического состояния станков, инструментов, транспортной системы;

5. подналадка и замена инструментов;

6. периодическая переналадка станка при переходе на обработку новой детали;

7. диспетчирование и управление производством в целом.

Оборудование, применяемое в ГПС, определяется величиной партии и номенклатурой обрабатываемых деталей.

Станочные модули

ГПМ состоит из единицы технологического оборудования, оснащенного устройством ЧПУ (УЧПУ) и средствами автоматизации технологического процесса. ГПМ функционирует автономно, осуществляя многократные циклы, и может встраиваться в ГПС.

В общем случае в состав станочного модуля (т.е. ГПМ, где в качестве технологического оборудования служит металлорежущий станок) входят:

1. станок с ЧПУ;

2. транспортно-накопительная система;

3. механизм автоматической смены заготовок;

4. магазин инструментов и устройство их автоматической смены;

5. устройства автоматического контроля размеров обработанных деталей;

6. устройство контроля размеров режущего инструмента;

7. система опознавания заготовок;

8. система контроля за состоянием процесса резания;

9. механизм автоматической смены элементов зажимных приспособлений.

На рис.2 показан станочный модуль, выполненный на базе двухшпиндельного токарного станка 4 с ЧПУ. Станок имеет механизированные приводы зажимных патронов, ограждения и соответствующие датчики для получения необходимых сигналов о состоянии оборудования, наличии заготовок и т.д.

В состав модуля входит промышленный робот (ПР) 1, оснащенный четырьмя манипуляторами и предназначенный для загрузки - разгрузки станка. ПР способен одновременно взять с транспортно-накопительной системы 6 две заготовки и снять с двух шпинделей станка 4 две обработанные детали.

Кроме того, ПР устанавливает заготовку на призму поворотного стола 5, где она кантуется и одновременно контролируется, что позволяет сократить вспомогательное время. Наличие магазина 3 инструментов и устройства 2 их автоматической смены (в случае износа или поломки резца) обеспечивает работу модуля в течение значительного интервала времени (например, в течение двух смен) без участия обслуживающего персонала.

Рис.2. Токарный гибкий станочный модуль.

На рис.3 показан сверлильно-фрезерно-расточный модуль, предназначенный для обработки крупногабаритных корпусных деталей.

Рис. 3. Сверлильно-фрезерно-расточный гибкий модуль для обработки корпусных деталей.

Модуль имеет поворотный стол 4, стол 5 и подвижную стойку 6. В то время как закрепленная на одном столе деталь обрабатывается, на второй стол загружают очередную заготовку. На стеллаже 1 расположены четыре 30-позиционных инструментальных магазина, а на трехъярусном стеллаже 3 - многошпиндельные коробки. Стойка 6, перемещаясь по направляющим станины 2, подходит к стеллажам 1 и 3 для автоматической замены магазинов и головок. Управление модулем осуществляется от УЧПУ типа CNC.

ГПМ со сменными шпиндельными коробками (рис.4), предназначенный для обработки корпусных деталей в средне- и крупносерийном производстве, компонуется на базе унифицированных узлов.

В комплект унифицированных узлов входят:

1. силовой стол 7, который имеет угольник, оснащенный приводами (подачи и вращения), и механизм 1 фиксации и зажима шпиндельных коробок 6;

2. транспортная система, предназначенная для перемещения шпиндельных коробок 6 по замкнутой прямоугольной траектории и установки их на угольник силового стола, включающая: секции 3 (с приводными роликами); поворотные столы 5 (с приводными роликами), устанавливаемые в местах изменения направления движения шпиндельных коробок;

3. кантователи 2 и 8, служащие для поворота шпиндельных коробок 6 вокруг горизонтальной оси перед их установкой в рабочую позицию и после снятия с нее, перегружатель, перемещающий шпиндельные коробки из кантователя в рабочую позицию и обратно;

4. устройство 4 складирования шпиндельных коробок, которое состоит из секций (с приводными роликами) и транспортной тележки, доставляющей шпиндельные коробки со склада на транспортную систему (и обратно);

5. поворотный делительный стол 9 (имеет три позиции: обработки, загрузки и выгрузки детали), на который устанавливается обрабатываемая деталь 10.

6. устройство для уборки стружки.

К специальным узлам, входящим в ГПМ, относятся: приспособления для зажима и фиксации обрабатываемых деталей; устройство для контроля целостности режущих инструментов и комплект шпиндельных коробок.

Управление работой ГПМ осуществляется с помощью персонального компьютера (ПК), имеется центральный пульт, а также пульты, предназначенные для управления в наладочном режиме отдельными механизмами и устройствами.

Рис. 4. ГПС со сменными шпиндельными коробками.

Длительной работе ГПМ без вмешательства оператора способствуют контроль и диагностирование процесса обработки и состояния инструмента, осуществляемые специальными датчиками.

Например, датчик контроля состояния инструмента, представляющий собой четыре пьезоэлектрических кварцевых элемента (расположенных между револьверной головкой и салазками станка), измеряет верхнее и нижнее пороговые значения сигнала, пропорциональные возникающим при обработке усилиям, и автоматически регулирует эти усилия. В момент поломки инструмента сигнал датчика превышает верхнее пороговое значение, в результате чего выдается команда на остановку оборудования.

Широкое распространение нашли подшипники-датчики, устанавливаемые в передней опоре шпинделя станка.

На наружной поверхности внешнего кольца такого подшипника имеются канавки, в которые вмонтированы тензодатчики. Кроме того, в комплект измерительного устройства входят усилитель и измерительный блок, управляемый от микропроцессора. Деформация наружного кольца подшипника обусловливает изменение сопротивления тензодатчиков, которые соединены по мостовой схеме. На выходе схемы возникает переменное напряжение, амплитуда которого пропорциональна радиальной составляющей силе, действующей на опору шпинделя.

Для измерения инструментов и обрабатываемых деталей вдоль оси Х и Z. используют специальные электроконтактные датчики (рис. 5).

Система измерения с применением таких датчиков включает в себя щуп 1 для контроля обрабатываемой детали и щуп 8 для контроля инструмента. Датчик для измерения обрабатываемой детали устанавливают в револьверной головке 2. Его питание осуществляется через передающее 3 и приемное 4 устройства. Посредством кабелей 5 сигнал передается в электронный блок 6, а с помощью кабеля 7 осуществляется связь с УЧПУ станка, обрабатывающим информацию, поступающую от датчика.

Проверяемый инструмент перемещается к щупу 8, смонтированному в головке 9, закрепленной на станине станка. Выдаваемый сигнал передается в УЧПУ, где фактическое значение размера инструмента сравнивается с номинальным и автоматически корректируется.

Рис. 5. Специальный электроконтактный датчик.

Гибкие автоматизированные участки

Гибкий автоматизированный участок (ГАУ) состоит из нескольких ГПМ, объединенных общей автоматизированной системой управления; при этом технологический маршрут обработки деталей предусматривает изменение последовательности использования оборудования.

На рис. 6 представлена структурная схема ГАУ для обработки деталей типа тела вращения.

Управляющий вычислительный комплекс (УВК) и производственный комплекс связаны между собой через ЭВМ (например, при прямом управлении станками в режиме ЭВМ - УЧПУ) или посредством соответствующей документации (например, при планировании и учете).

Производственный комплекс ГАУ включает в себя: ГПМ, связанные между собой транспортно-накопительной системой; режущий и вспомогательный инструмент; приспособления и оснастку.

ГАУ бывают двух типов:

1. АСК (автоматизированная система для обработки корпусных деталей);

2. АСВ (автоматизированная система для обработки деталей типа тел вращения).

Планировка ГАУ типа АСК приведена на рис. 7. Для обработки (с четырех сторон за одну установку) корпусных деталей применяют сверлильно-фрезерно-расточные станки 1 с ЧПУ, оснащенные устройствами автоматической смены инструмента и устройствами автоматической смены приспособлений спутников (ПС) с закрепленными на них деталями. Станки связаны между собой транспортной системой 6.

Рис. 7. Планировка ГАУ типа АСК

Базовые поверхности заготовок обрабатывают на специальных станках 2 с ЧПУ, а доделочные операции выполняют на станках 3 и 4.

Помимо указанных станков в состав ГАУ в ряде случаев входят координатно-разметочная машина 5 (для контроля и разметки литья) и контрольно-измерительная машина 7 (для окончательного контроля обработанных деталей).

На участке предусмотрены отделения 9 (для хранения ПС, элементов универсально-сборной переналаживаемой оснастки и сборки приспособлений) и 8 (для хранения, сборки и настройки инструментов).

Отделение 9 оснащено механизированными стеллажами для хранения элементов оснастки и монтажными столами для ее сборки.

Отделение 8 оборудовано стеллажами для хранения режущего и вспомогательного инструмента и рабочими верстаками; для размерной настройки инструмента используют оптические приборы.

Применение ГАУ типа АСК обеспечивает повышение производительности обработки в среднем в 3,2 раза при стабильном ее качестве.

ГАУ типа АСВ (рис. 8) предназначены для токарной обработки серийных деталей типа тел вращения (валов, фланцев и др.), а также для обработки (на сверлильно-фрезерных станках) плоских деталей (рычагов, кронштейнов и др.).

В состав ГАУ входят токарные и сверлильно-фрезерные ГПМ или полуавтоматы с ЧПУ (в том числе многоцелевые станки), а при необходимости - шлифовальные и зубообрабатывающие ГПМ или станки с ЧПУ; для выполнения доделочных операций могут применяться станки с ручным управлением (например, долбежный станок).

ГАУ типа АСВ строятся по модульному принципу, т.е. технологическое и вспомогательное оборудование располагается в соответствующих секциях.

Как видно из рис.8, станки расположены попарно и перпендикулярно конвейеру, что позволяет одному транспортному манипулятору обслуживать четыре станка, обеспечивая доставку на рабочие места ПС с заготовками, инструмент и оснастку.

Рис. 8. Планировка ГАУ типа АСВ.

1 - секция токарных станков, 2 - секция сверлильно-фрезерных станков, 3 - секция наладки и комплектации инструмента, 4 - секция приема - сдачи заготовок и готовой продукции и технического контроля, 5 - секция сбора стружки, 6 - секция силового питания и трасса разводки его по участку, 7 - конвейер, 8 - секция транспортного манипулятора, 9 - секция удаления стружки, 10 - зона установки автоматического манипулятора.

Одна секция удаления стружки обслуживает четыре станка и обеспечивает транспортировку емкостей со стружкой от станков к конвейеру.

Размещенные в конце участка секции 4 и 5 позволяют быстро эвакуировать контейнеры со стружкой, загружать приемные столы ПС с заготовками и выгружать ПС с деталями не только цеховым краном, но и электро- и автопогрузчиками.

Адресный конвейер 7 обеспечивает кратчайшую транспортную связь между рабочими местами, а его секционное построение позволяет при необходимости увеличить или уменьшить длину конвейера.

Гибкие автоматические линии

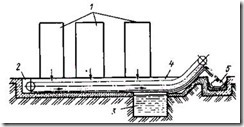

Рассмотрим конструкции гибких автоматических линий (ГАЛ) со сменными шпиндельными коробками для обработки корпусной детали. На рис. 9 показана ГАЛ, осуществляющая двустороннюю обработку деталей. Линия предназначена для полной обработки корпусов дифференциала тракторов семи типоразмеров. Для обработки деталей всех модификаций требуется 46 многошпиндельных коробок.

Рис. 9. ГАЛ со сменными шпиндельными коробками.

В состав ГАЛ входят два модуля 1, каждый из которых имеет два магазина 8 шпиндельных коробок. ПС 5 с закрепленными на них заготовками подаются на линию с помощью устройства 6 автоматического подвода и смены ПС. При установке новой детали на ПС меняются зажимные приспособления или их элементы.

Для многосторонней обработки детали используют поворотный стол 4 с устройствами 3 для зажима ПС. На силовых узлах, выполненных в виде крестовых столов, смонтированы механизмы для базирования и закрепления шпиндельных коробок 2, которые подводятся к силовым узлам с помошью роликовых конвейеров.

Смену шпиндельных коробок производят на позиции 9. Шпиндельные коробки транспортируются из магазина 8 шпинделями вверх, что обеспечивает стабильное положение инструмента, облегчает его наладку и подналадку. Замена шпиндельных коробок на рабочей позиции осуществляется специальным устройством 7.

Силовые узлы управляются с пульта 10 УЧПУ 11, а транспортная система - ПК 12. ГАЛ оснащена системами диагностирования и информации состояния. Информация поступает на дисплей 13.

Компоновка ГАЛ обеспечивает обработку деталей с четырех сторон. Время закрепления деталей на ПС и снятия с ПС совмещено со временем обработки. Детали одновременно обрабатываются с двух сторон, после чего поворачиваются на 90° и обрабатываются с двух других сторон. Наибольшее время обработки одной детали 30 мин.

ГАЛ для обработки тел вращения строится из станков с ЧПУ, управляемых от ЭВМ. В качестве транспортно-загрузочной системы используются транспортеры различных типов, ПР и набор вспомогательного оборудования (накопители и т.п.).

На рис. 10 показана ГАЛ для комплексной обработки деталей типа валов и валов-роторов электродвигателей. Предусмотрена обработка 38 типов валов длиной до 1200 мм, диаметром до 320 мм и массой до 130 кг.

ГАЛ включает в себя следующее технологическое оборудование, расположенное в соответствии с процессом обработки:

1. два токарных станка 4 с центральным приводом доя одновременной обработки вала с двух сторон;

2. два шпоночно-фрезерных станка 6 для одновременного фрезерования канавок под призматические шпонки на концах двух валов;

3. круглошлифовальный станок 7 для шлифования шейки вала под место посадки крыльчатки вентилятора; сборочная установка 8 для горячей запрессовки крыльчатки вентилятора на вал (для этого крыльчатки нагреваются в пета 9 и устанавливаются на холодные валы);

4. участок 10, где вал с крыльчаткой вылеживается на транспортере до охлаждения;

5. два круглошлифовальных станка 7 для шлифования обоих концов вала;

6. два одношпиндельных токарных станках 11 для обработки наружного диаметра ротора;

7. автоматизированная моечная установка 12 с цепным транспортером 13 и сушилкой 14;

8. три балансировочных станка 15 с ручным управлением.

Оборудование связано в ГАЛ с помощью системы ленточных транспортеров 2 и тринадцати портальных манипуляторов 3. В начале линии расположен накопитель 1 заготовок.

Рис.10. ГАЛ для обработки валов.

В составе ГАЛ предусмотрены измерительные позиции 5, куда детали поступают после выполнения всех технологических операции. Позиции 5 в сочетании с микропроцессорными УЧПУ обеспечивают коррекцию положения инструмента на станках.

Транспортно-накопительные системы

Транспортно-накопительная система (ТНС) функционально связана с конкретной ГПС в целях обеспечения ГПС заготовками, инструментами и др., а также эвакуации из системы обработанных деталей, заменяемых инструментов и приспособлений, стружки. ТНС реализует связь между станками, подающими устройствами, контрольно-измерительным оборудованием и складом, что позволяет полностью автоматизировать производственный цикл обработки деталей. ТНС, являясь одной из основных подсистем ГПС, в значительной степени определяет технический уровень системы и ее компоновку. От работы ТНС во многом зависит надежность ГПС, ее бесперебойная работа и оптимальная загрузка оборудования.

Транспортирование деталей в ТНС может осуществляться с помощью ПС и без ПС (в лотках, поддонах, кассетах). Использование ПС хотя и удорожает стоимость ТНС, но в то же время упрощает автоматизацию смены заготовок благодаря единству установочных баз ПС. Транспортирование деталей без ПС применяют обычно при ручной смене деталей (на столе станка) или при обработке большого числа изделий одного наименования.

Различают две основные компоновки ТНС:

1. линейную (см. рис. 7);

2. замкнутую.

Выбор компоновки определяется траекторией движения деталей в горизонтальной плоскости. Помимо главных движений в ряде случаев предусматривают дополнительные пути.

Преимуществом замкнутой ТНС (по сравнению с линейной) является то, что загрузочная позиция в ней может быть совмещена с разгрузочной, вследствие чего отпадает необходимость в дополнительной транспортной линии для возврата ПС.

Накопление деталей в ТНС может быть:

1. централизованным;

2. децентрализованным (на отдельных рабочих позициях).

В центральном накопителе (складе) хранят заготовки, готовые детали и полуфабрикаты. Если ГПС определенное время (например, в ночную смену) функционирует без вмешательства обслуживающего персонала, то предусматривается определенный задел заготовок. Центральный накопитель связан со всеми рабочими позициями, а децентрализованные станочные накопители связаны с отдельными станками и позволяют компенсировать разницу между временем транспортирования и временем обработки деталей.

ТНС может иметь один центральный склад (для заготовок и деталей) или два таких склада (один для заготовок, а второй для готовых деталей); в первом случае экономится производственная площадь, но в то же время усложняется система управления.

Связь центрального склада с технологическим оборудованием бывает прямая (используется в ГАЛ) и непрямая (используется в ГАУ): в первом случае детали транспортируются непосредственно из склада (через главную транспортную магистраль) к станкам и передаются от станка к станку (через ответвления транспортной магистрали, используемые так же как промежуточные накопители), минуя склад; во втором случае деталь после обработки на каждом из станков возвращается на центральный склад, который осуществляет связь между станками.

Конструкция склада зависит от таких факторов, как масса транспортируемых деталей, конструкция подающих устройств и др. Наибольшее распространение получили склады типа стеллажей. Такие склады могут быть многоярусными (что экономит производственную площадь) и одноярусными (используемыми в основном для хранения тяжелых корпусных деталей).

ТНС с замкнутым конвейером (рис. 11) имеют несколько вариантов исполнения: с центральным накопителем 1 и циркулирующей системой подачи материалов с помощью конвейера 2 (рис. 11, а, б и в); с ответвлениями транспортной линии наружу (рис. 11, г); с ответвлениями транспортной линии внутрь (рис.11, д); с перемычками (рис. 11, е) и без ответвлений (рис. 11, ж).

Рис. 11. ТНС с замкнутым конвейером

На рис.12 показана ТНС полочного типа: заготовки хранятся в центральном складе 1; распределение заготовок по станкам осуществляется тележкой, перемещающейся по рельсам 2; загрузка - разгрузка станков 4 осуществляется через приемные столы 3 (рис. 12, а) или непосредственно на станок.

Рис.12. ТНС полочного типа

В ТНС, показанной на рис. 13, средством транспортирования заготовок из склада 3 к станкам 7 являются четырехколесные напольные тележки 2 (рельсовые или безрельсовые). К тележке, на которой установлен ПС, крепится магнитная карточка с информацией о работе ТНС.

Рис. 13. ТНС с тележечным транспортом (рис.12, б)

Удаление стружки и подача СОЖ

Стружку из рабочей зоны станков удаляют смывом (подачей эмульсии) , сжатым воздухом или путем перемещения подвижными элементами конвейеров. При обработке деталей из чугуна (без охлаждения) стружку и графитовую пыль отсасывают с помощью гидроциклонов. При обработке отверстий 'стружку из них выдувают (сжатым воздухом) или вытряхивают на специальных поворотных устройствах.

При обработке деталей из стали применяют резцы со стружколомателями, которые дробят сливную стружку и тем самым улучшают условия для ее отвода. Базирующие элементы деталей и ПС очищают от мелкой стружки путем ее смывания СОЖ или выдувания сжатым воздухом. Во многих ГПС предусмотрены моечные машины, в которых детали и ПС полностью очищаются от стружки.

В ГПС, как правило, для удаления стружки применяют конвейеры, проходящие вне ТНС (стружка на них от каждого станка подается с помощью специально встроенного в станок устройства) и конвейеры, встроенные непосредственно в ТНС или в проходящий под ТНС специальный канал (в этом случае стружка на конвейеры поступает через проем в станине станка).

Для удаления стружки от отдельных станков и ГПС используют скребковые и винтовые конвейеры.

Скребковый цепной конвейер (рис. 14) имеет желоб 9 (смонтированный в бетонном канале 10), к боковым стенкам которого приварены верхние 11 и нижние 12 направляющие уголки. На уголках смонтированы (на осях 7) ролики 8 пластинчатой цепи 2.

Рис. 14. Скребковый конвейер для отвода стружки

Цепь натянута на звездочки 1 и 5. Звездочка 5 приводится во вращение (через редуктор) от электродвигателя. На цепи жестко укреплены скребки б. При движении цепи нижние скребки перемещают поступающую от станков 4 стружку по желобу 9, который сверху закрыт крышками 3.

На рис. 15 показана система удаления стружки, состоящая из винтовых конвейеров, расположенных продольно, поперечно и наклонно. Стружка 5 с помощью встроенных конвейеров 1 удаляется со станков 8 на двухвинтовые конвейеры 2 и 7 и далее (посредством двухвинтового конвейера 4) передается в сборник 9. Из него стружка (с помощью конвейера 6 с приводом 3 периодически выгружается в автомашину.

Рис.15. Система из винтовых конвейеров для удаления стружки

Подачу СОЖ к станкам осуществляют как от индивидуальных, так и от централизованных циркуляционных установок. Каждая установка состоит из бака (с устройством для очистки СОЖ), насоса и трубопроводов. Индивидуальные баки охлаждения размещают в станине станка или рядом с ним.

Преимущества централизованных циркуляционных систем (по сравнению с индивидуальными):

§ улучшается очистка и стабилизируется температура СОЖ, в результате чего повышается качество обработки;

§ улучшаются условия обслуживания и гигиена производства; сокращается производственная площадь;

§ создаются предпосылки для механизации приготовления СОЖ, удаления из нее примесей (стружки, шлама и др.).

На рис. 16 показана централизованная система отвода СОЖ и стружки, используемая в ГПС, состоящих из токарных станков.

Рис. 16. Централизованная система отвода СОЖ и стружки

Поток СОЖ смывает стружку, образующуюся при обработке детали на станке 1, и направляет ее (вместе с жидкостью) в канал 2. В канале размещен скребковый конвейер 4, перемещающий стружку на конвейер 5. Наклонный участок конвейера 4 обеспечивает отделение стружки от СОЖ. Под конвейером 4 установлен металлический лист с отверстиями, через которые жидкость стекает в канал, соединенный с баком-отстойником 3, откуда очищенная СОЖ перекачивается в систему для повторного использования.

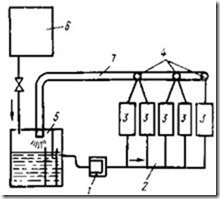

Система централизованной подачи СОЖ (рис. 17) состоит из бака-отстойника 5, откуда жидкость подается (насосом 1) по напорному трубопроводу 2 к станкам 3. Отработанная жидкость самотеком сливается в колодцы-отстойники 4 и по сливному трубопроводу 7 попадает в бак-отстойник. Утечку и испарения СОЖ в системе компенсируют перед началом рабочей смены из дополнительного бака б, в котором приготовляется СОЖ.

Рис. 17. Система централизованной подачи СОЖ

Система управления ГПС

Система управления обеспечивает нормальное функционирование ГПС.

Важнейшей частью этой системы является вычислительный комплекс УВК, обеспечивающий автоматизацию управления.

Системы управления ГПС делятся на:

1. неавтоматизированные,

2. автоматизированные;

3. автоматические.

В настоящее время наибольшее применение находят двухуровневые автоматизированные системы управления (АСУ) ГПС на базе ЭВМ,

Верхний уровень АСУ, построенный на основе вычислительных комплексов, обеспечивает выполнение следующих функций: подготовка, контроль, редактирование и хранение УП, формирование сопроводительных технологических документов, карт наладок и т.д.; оперативно-календарное планирование; учет хода производства (состояние оборудования, сведения об инструменте, заготовках и т.д.); оперативное управление станками с ЧПУ.

Нижний уровень системы АСУ обеспечивает: непосредственное управление станками с ЧПУ; управление ТНС; связь отделений ГПС с ЭВМ и диспетчером.

Для обеспечения выполнения основных функций в рамках АСУ ГПС выделяют соответствующие подсистемы, решающие определенные задачи:

1. Подсистема оперативного управления координирует работу оборудования и обслуживающего персонала; осуществляет групповое управление основным технологическим оборудованием (станками, ГПМ) и управление ТНС.

2. Подсистема планирования реализует месячное, оперативное (2-5 суток) и сменно-суточное планирование; формирует и корректирует соответствующие плановые документы.

3. Подсистема технологической подготовки производства осуществляет проектирование технологических процессов: разработку и корректировку УП и сопроводительной технологической документации; нормирование.

4. Подсистема учета обобщает сведения о ходе производства, работе оборудования, наличии на производстве необходимых средств.

5. Подсистема контроля и диагностирования контролирует работу оборудования и средств обеспечения: выполняет диагностирование технического состояния ГПС.

АСУ ГПС содержит средства обеспечения:

§ технического,

§ программного,

§ информационного,

§ организационного.

Совокупность компонентов технического обеспечения образует комплекс технических средств (КТС), состоящих из устройств вычислительной техники, устройств организационной техники и средств передачи данных.

Компонентами программного обеспечения являются документы с текстами программ; программы на машинных носителях; эксплуатационные документы.

Совокупность компонентов информационного обеспечения образует информационную базу (базу данных), включающую в себя: документы, содержащие описание проектных процедур, решений, комплектующих изделий, материалов и др.; файлы и блоки данных на магнитных носителях.

Компонентами организационного обеспечения являются методические и руководящие материалы; положения, инструкции, приказы; штатные расписания и квалификационные требования и т.п.

Организация эксплуатации

Автоматизированная система технологической подготовки производства основана на применении ЭВМ. При этом программно-математическое обеспечение разрабатывается так, чтобы максимально сократить трудоемкость технологической подготовки производства и обеспечить высокую надежность управляющей и технологической информации.

В качестве примера на рис. 19 приведена схема автоматизированной системы технологической подготовки производства, принятая на ГАУ типа АСК.

В качестве исходных данных (ИД) необходимы чертежи обрабатываемых деталей, годовые программы выпуска, величины партий запуска. Обработка деталей на участках организована на базе общезаводского типового технологического маршрута (1), определяемого возможностями оборудования ГАУ. Однако для каждой конкретной детали разрабатывается маршрутная технология и выдаются задания (2) на оптимальную заготовку, компоновку приспособлений из унифицированных элементов и специальный инструмент (если последний необходим).

Рис. 19. Схема технологической подготовки производства на ГАУ типа АСК

Чертеж заготовки поступает в технологическую группу литейного цеха (3), задание на компоновку приспособлений в группу сборки приспособлений (4), а задания на специальный инструмент в группу инструмента ОГТ (5). Все указанные службы через соответствующие цеха: модельный (6), инструментальный (7), механический (8) и литейный (9) обеспечивают изготовление необходимых компонентов к определенному интервалу времени. Контроль за ходом подготовки производства осуществляет АСУП завода. Одновременно с запуском материальных элементов осуществляется разработка технологического процесса и подготовка УП. Выбор техпроцесса основан на широком использовании заложенных в память ЭВМ сведений (10): библиотеки технологических циклов, данных об инструментальных наладках и о станках.

На базе приведенных исходных данных проводится подготовка УП (12) и необходимой технологической документации на ЭВМ (13). Полученная УП (11) подлежит предварительной проверке (14) до ее передачи на станок. Окончательная проверка УП осуществляется при покадровой обработке первой детали в партии с проведением при необходимости редактирования УП с помощью ЭВМ (15). Редактирование программы может осуществляться на станках ГАУ или на специально выделенном оборудовании. После отладки программы проводится обработка первой партии деталей (16) и на основании этого окончательно корректируется технологическая документация.

После окончания этапа подготовки производства спецификация на инструмент (в том числе на специальный) поступает в инструментальное отделение (17); спецификация на элементы оснастки в отделение УСП (18), а заготовки - на склад ГАУ (19). В память ЭВМ, входящей в УВК ГАУ, вводится необходимая технологическая документация и УП (20). Вся необходимая информация (выходная технологическая документация и материалы, получаемые от ЭВМ) сосредотачивается на участке 27.

По мере обработки повторяющихся партий деталей на участке хранится технологическая документация от ЭВМ; распечатки с технологическими комментариями, карты инструментов, распечатки исходных данных, карты комплектации инструментов; карты контроля перфоленты УП (22).

Эксплуатация ГАУ должна обеспечить эффективность изготовление деталей в условиях серийного производства (т.е. при серийности до 500 шт. и среднем размере партии 10…50 деталей). Число наименований обрабатываемых деталей практически не ограничено, а доля повторяющихся деталей составляет 20…40 % от общего числа обрабатываемых деталей. Высокая стоимость ГАУ требует организации его двух трехсменной эксплуатации в течение суток, а в ряде случаев и непрерывной эксплуатации, в том числе в выходные дни.

При этом рекомендуется следующая система эксплуатации: в первую смену в течение 2…3 ч проводят регламентное техническое обслуживание оборудования участка (смазку, подналадку, смену инструментов и др.) и предварительную проверку УП для обработки новых деталей. В первую смену в соответствии со сменно-суточным планом работы ГАУ осуществляют ввод заготовок на ПС или поддонах в ТНС, а также устанавливают режущий и вспомогательный инструмент и оснастку. В память УВК вводят необходимые программы и другую технологическую информацию.

В начале второй смены также выполняют необходимое регламентное обслуживание в течение (1…2) часов и организовывают непрерывную обработку партий заранее подготовленных деталей. В процессе обработки могут возникать отказы оборудования и поломки инструментов, носящие случайный характер. При внезапных отказах оборудования дежурный оператор вызывает на УВК участка сведения об организации работы и организует обслуживание в соответствии с полученными рекомендациями.

В инструментальных магазинах установлены резервные инструменты и вводятся команды на их автоматическую смену.

Оператор-наладчик передает (с помощью пульта) в УВК сведения о готовности очередной детали к обработке.

Диспетчерский пункт ГПС оборудован дисплеем и устройством печати, с помощью которых диспетчер получает необходимые сведения о работе ГАУ, ТНС, а также плановые задания для ГПС.

Общее руководство ГПС осуществляет сменный инженер. Обслуживает ГПС комплексная бригада, состоящая из операторов-наладчиков, каждый из которых может работать на станках с ЧПУ, в автоматизированном складе, на станциях загрузки — разгрузки деталей и комплектов инструментов.

В ходе научно-технической революции оборудование будет совершенствоваться. Хотя станки с ЧПУ в соответствии с их технологическим назначением (фрезерно-расточные или токарные) уже сейчас могут обеспечить обработку деталей практически любой конфигурации (в пределах технических возможностей станка), их эффективность в эксплуатации будет повышаться. Рабочий цикл станков будет полностью автоматизирован, включая подачу инструмента, выбор оптимальных режимов резания, контрольные операции и загрузку заготовок.

Существенно должна возрасти надежность работы станка за счет внедрения самодиагностики неполадок и возможного резервирования отдельных элементов. На современных станках практически решена проблема быстросменное-ти инструментов, однако пока велик разброс размерной стойкости. Поэтому будут развиваться системы активного контроля и адаптивного управления обработкой. Ожидается дальнейшая автоматизация подналадки при многоинструментальной обработке.

Тенденции развития оборудования показывают, что будет автоматизирована установка заготовок в приспособление, созданы специальные приспособления, которые изменят усилие зажима в зависимости от фактических припусков и усилий резания; будут созданы зажимные приспособления, которые позволят полностью обработать деталь на многооперационном станке за одну установку.

Высшей формой автоматизации машиностроительного производства является использование гибких производственных систем. В значительной степени перспективы развития ГПС будут связаны с успехами в развитии вычислительной техники, обрабатывающего оборудования и организации производства

Дальнейшее расширение технологических возможностей механообрабатывающих ГПС будет достигаться за счет включения в их состав шлифовальных, зубообрабатывающих и других станков с ЧПУ по мере их создания и освоения промышленностью. Это же относится к оборудованию для выполнения заготовительных операций, мойки, сборки, консервации, упаковки и т.д.

Таким образом открываются возможности создания в ближайшие годы технологически замкнутых механообрабатывающих автоматизированных производств, наиболее полно охватывающих технологический цикл изготовления деталей на основе объединения нескольких ГПУ в единую систему. При этом вновь создаваемые ГПС будут комплектоваться как взаимозаменяемым, так и взаимодополняемым, в том числе специальным оборудованием.

Помимо мелко- и среднесерийного производства ГПС будут использоваться в крупносерийном и массовом производствах в виде ГАЛ. Это потребует разработки нового металлообрабатывающего оборудования - агрегатных станков с ЧПУ со сменными агрегатами, многоцелевых станков с ЧПУ со сменными многошпиндельными головками и узлами, станочных модулей и т.п., обеспечивающего смену узлов, в том числе транспортных палет, в течение нескольких минут, что соответствует длительности цикла обработки корпусных деталей средних размеров в условиях крупносерийного и массового производства.

Работа в режиме безлюдной технологии, по всей видимости, наиболее эффективна в условиях ГАЗ, который в настоящее время считается наивысшей ступенью автоматизации машиностроительного производства и должен обеспечить его наибольшую эффективность.