ПОДГОТОВКА ЖЕЛЕЗНЫХ РУД К ДОМЕННОЙ ПЛАВКЕ

Современная к схема подготовки руд к доменной плавке

Извлеченные из земных недр руды в большинстве случаев не могут быть непосредственно использованы в металлургическом производстве и проходят поэтому сложный цикл последовательных операций подготовки к доменной плавке. Отметим, что при добыче руды открытыми разработками в зависимости от расстояния между взрывными шпурами и размера ковша экскаватора величина крупных глыб руды может достигать 1000—1500 мм. При подземной добыче максимальный размер куска не превышает обычно 350 мм. Во всех случаях добываемая руда содержит и большое количество мелких фракций.

Независимо от последующей схемы подготовки руды к плавке вся добываемая руда проходит прежде всего стадию первичного дробления, так как величина крупных кусков и глыб при добыче намного превышает размер куска руды, максимально допустимый по условиям технологии доменной плавки. Техническими условиями на кусковатость в зависимости от восстановимости предусматривается следующий максимальный размер кусков руды: до 50 мм для магнетитовых руд, до 80 мм для гематитовых руд и до 120 мм для бурых железняков. Верхний предел крупности кусков агломерата не должен превышать 40 мм.

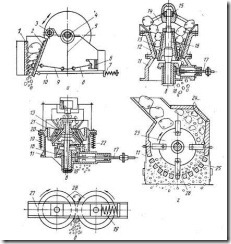

Рис. 25. Конструктивные схемы дробилок:

а — щековой; б — конусной; в — грибовидной; г — молотковой; д — валковой; 1 — неподвижная щека с осью вращения; 3,4 — эксцентриковый вал; 5 — шатун; 6 ~ шарнирная опора задней распорной щеки; 7 — пружина; 8,9 — механизм регулировки ширины разгрузочной щели; 10 ~ тяга замыкающего устройства; /; — станина; 12 — неподвижный конус; 13 — подвижный конус; 14 — траверса; 15 — шарнир подвески подвижного конуса; 16 — вал конуса; 17 — приводной вал; 18 — эксцентрик; 19 — амортизационная пружина; 20 — опорное кольцо; 21 — регулирующее кольцо; 22 — подпятник конуса; 23 — ротор; 24 — отбойные плиты; 25 — колосниковая решетка; 26 — молоток; 27 — основная рама; 28 — дробящие валки

На рис. 24 показаны наиболее распространенные схемы установки дробилок на дробильно-сортировочных фабриках. Схемами а и б решается одна и та же задача дробления руды от <600 до <200 мм. Степень дробления руды (i) в обоих случаях составляет 600 : 200 = 3. Однако в исходной руде содержится некоторое количество фракции <200 мм, не нуждающейся в дроблении и занимающей часть рабочего пространства дробилки, снижая ее производительность. Эта фракция в результате частичного дробления переизмельчается, увеличивая выход мелочи и расход электроэнергии на дробление. По схеме б фракция <200 мм отделяется от руды перед дробилкой. При этом осуществляется принцип «не дробить ничего лишнего». Схемы а и б характеризуются тем, что крупность дробленого продукта не проверяется, т. е. схемы «открытые». Опыт показывает, что в дробленом продукте всегда имеется небольшое количество кусков, размер которых несколько превышает заданный. В «закрытых» («замкнутых») схемах дробленый продукт вновь направляется на грохот для отделения недостаточно измельченных кусков с последующим их возвратом в дробилку (рис. 24, в). При «закрытых» схемах дробления соблюдение верхнего предела крупности дробленого продукта гарантировано.

Устройство дробилок показано на рис. 25. Разрушение кусков руды в них происходит в результате раздавливающих, раскалывающих, истирающих усилий и ударов. В щековой дробилке Блэка (рис. 25, а) материал, вводимый в дробилку сверху, раздавливается качающейся 2 и неподвижной / щеками, а в конусной дробилке Мак-Кули — неподвижными 12 и вращающимся внутренним 13 конусами. Вал конуса 13 входит во вращающийся эксцентрик 18. В щековой дробилке только один ход подвижной щеки является рабочим, во время обратного хода щеки часть дробленого материала успевает выйти из рабочего пространства дробилки через нижнюю выпускную щель.

Производительность наиболее крупных щековых дробилок не превышает 450—500 т/ч. Характерным для щековых дробилок являются случаи запрессовки рабочего пространства при дроблении влажных глинистых руд. Кроме того, щековые дробилки не должны применяться для дробления руд, имеющих плитчатое, сланцевое строение куска, так как отдельные плитки в случае ориентации их длинной оси вдоль оси щели выдачи дробленого материала могут проходить через рабочее пространство дробилки не разрушаясь. Питание щековых дробилок материалом должно быть равномерным, для чего пластинчатый питатель устанавливают со стороны неподвижной щеки дробилки. Обычно щековые дробилки применяют для дробления крупных кусков руды. Расход электроэнергии на дробление 1 т руды в этих установках может колебаться от 0,3 до 1,3 кВт.ч.

В конусной дробилке ось вращения внутреннего конуса не совпадает с геометрической осью неподвижного конуса, т. е. в любой момент дробление руды происходит в зоне приближения поверхностей внутреннего и наружного неподвижного конусов. При этом в остальных зонах происходит выдача дробленого продукта через кольцевую щель между конусами. Таким образом дробление руды в конусной дробилке осуществляется непрерывно. Достигаемая производительность составляет 3500—4000 т/ч при расходе электроэнергии на дробление 1 т руды 0,1—1,3 кВт-ч.

Конусные дробилки с успехом можно применять для руд любого типа, в том числе со слоистым, плитчатым строением куска, а также для глинистых руд. Конусные дробилки не нуждаются в питателях и могут работать «под завалом», т. е. с рабочим пространством, полностью заполняемым рудой, поступающей из расположенного выше бункера. Короткоконусная грибовидная дробилка Саймонса (рис. 25, в) отличается от обычной конусной дробилки удлиненной зоной выдачи дробленого продукта, обеспечивающей полное дробление материала до заданного размера кусков.

В молотковых дробилках дробление кусков руды осуществляется главным образом (рис. 25, г) под действием ударов по ним стальных молотков, закрепленных на быстровращающемся валу. На металлургических заводах в таких дробилках измельчают известняк, используемый затем в агломерационных цехах. Хрупкие материалы (например, кокс) могут быть измельчены в валковых дробилках (рис. 25,д).

После первичного дробления богатая малосернистая руда фракции >8 мм может использоваться доменными цехами, фракция <8 мм, называемая «аглорудой», подвергается окускованию на агломерационных фабриках. Загрузка мелких фракций руды в доменные печи резко ухудшает технико-экономические показатели доменной плавки. В большом количестве мелочь выносится из печи восходящим потоком доменного газа и оседает и пылеулавливателях. Затем ее направляют на аглофабрику. Часть мелких фракций все же усваивается печью, резко ухудшим газопроницаемость столба шихты, так как мелкие частицы заполняют пространство между более крупными кусками. Необходимо помнить, что отделение мелочи от доменной шихты во всех случаях дает значительный технико-экономический эффект, улучшая ход процесса, стабилизируя вынос пыли на постоянном минимальном уровне, что в свою очередь способствует постоянству нагрева печи и снижению расхода кокса.

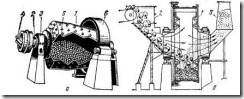

Рис. 26. Шаровая мельница (а) и мельница для бесшарового помола (б)

Богатые сернистые руды дробят до крупности <8 мм и подвергают агломерации, в ходе которой удаляется из руд 98 % сульфидной серы. Бедные руды измельчают до крупности <74 мкм, чтобы разрушить сростки рудного минерала с пустой породой, и направляют на обогащение.

На обогатительных фабриках тонкое измельчение руды перед обогащением производят в шаровых мельницах или в мельницах бесшарового помола. Шаровые мельницы (рис. 26, а) представляют собой пустотелые барабаны, футерованные плитами 1 из износоустойчивой стали Гатфилда с полыми цапфами 2, опирающимися на подшипники 3. Измельчаемый материал крупностью 5—12 мм вместе с водой вводится в одну из цапф 4, а пульпа (измельченный продукт с водой) выводится через противоположную цапфу. Рабочее пространство мельницы почти наполовину заполнено стальными или чугунными шарами 5, которые при вращении барабана приводом через зубчатый венец 6 движутся в мельнице в каскадном или водопадном режиме. Кусочки руды, испытывая удары падающих шаров, раскалываются, раздавливаются и истираются. Производительность крупных шаровых мельниц составляет 150—200 т/сут. Расход электроэнергии для измельчения 1 т руды до крупности <74 мкм близок к 14—15 кВт-ч.

В последние годы распространение получил бесшаровой помол. Сущность процесса заключается в том, что в мельницу (рис. 26, б) загружают только мелочь и крупные куски руды, которые в этом случае играют роль дробящих шаров. В мельнице типа «Аэрофол» крупные и мелкие куски руды вводят во вращающийся барабан 1 через питатель 2 вместе со сжатым воздухом. Образующийся в барабане измельченный продукт уносится воздухом через пустотелую цапфу в шахту выдачи 3, а затем скапливается в пылеулавливателях. Если используется горячий воздух, то наряду с дроблением осуществляется и подсушка материала.

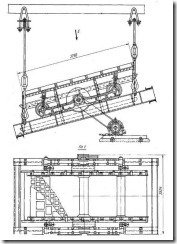

Мелочь от более крупных кусков руды отделяется на дробильно-сортировочных фабриках с помощью грохотов (рис.27). Конструкция современного вибрационного грохота включает раму с сеткой, подвешенную на пружинах или тягах, на которой установлены вращающиеся диски с неуравновешенными грузами. Вращение дисков осуществляется с помощью ременной передачи от электромотора. Рама грохота колеблется с большой частотой (до 2000 колебаний в минуту), что обеспечивает отделение до 97 % всей содержащейся в руде мелочи (эффективность грохочения 97 %). При отсеве мелочи <8 мм от руды производительность вибрационных грохотов достигает 17 м3/(м2-ч).

рис. 27. Вибрационный грохот