СЫРЫЕ МАТЕРИАЛЫ ДОМЕННОЙ ПЛАВКИ

Каменноугольный кокс

Каменный уголь, запасы которого очень велики, не может быть, к сожалению, непосредственно использован в качестве топлива в шахтных печах. Уголь содержит 20—40 % летучих веществ, которые уже при нагреве до 250—350 °С и выше начинают интенсивно выделяться, разрывая куски самого прочного угля с образованием угольной пыли. Эта пыль забивает пустоты между более крупными кусками руды, агломерата, окатышами, резко ухудшает газопроницаемость столба шихты в печи, загромождает горн печи угольной пылью и мусором. Работа доменных печей на угле всегда связана сначала со снижением технико-экономических показателей плавки, а затем с тяжелыми расстройствами хода и авариями.

Лишь отдельные пласты самого старого каменного угля — антрацита использовали в доменных печах небольшой высоты, но в настоящее время запасы таких углей полностью исчерпаны (шахтинский антрацит в Донбассе, уголь пластов «Мощный» у Прокопьевска «Волковский» у Кемерово, Кузбасс, а также пенсильванский в США, и уэльский в Великобритании), и плавка на антраците представляет лишь исторический интерес. Из сказанного следует, что присутствие каменного угля в шихте доменных печей является недопустимым и должно быть полностью исключено. Если по каким-либо причинам организационного характера доменный цех исчерпал все запасы кокса, а рядом на складах ТЭЦ имеется много кускового крепкого угля, целесообразно тем не менее полностью остановить доменные печи, дожидаясь прибытия кокса. В конечном счете потери производств в этом случае окажутся гораздо меньшими, чем при вводе угля в шихту печей без их остановки.

С начала железного века основным горючим в сыродутных горнах, а затем в домницах и доменных печах был древесный уголь — продукт пиролиза (обугливания без доступа воздуха) древесины при 350—650 СС. Наиболее древним является так называемый «кучной» способ производства древесного угля. Высокую кучу дров засыпали по поверхности землей, обкладывали дерном, обмазывали глиной, оставляя у основания кучи лишь несколько отверстий, через которые к центру кучи поступало небольшое количество воздуха, необходимого для сжигания части дров. В верхней части кучи оставляли отверстия для выхода продуктов сгорания дров и газообразных продуктов пиролиза древесины. В современных углевыжигательных печах вагонетки с древесными чурками последовательно проходят через секции камерной печи, где идет пиролиз древесины и куда непрерывно подаются нагретые В топках продукты сгорания дров и угля. Такие печи позволяют полностью уловить ценные газообразные продукты переугливания дров. Выход древесного угля из дров колеблется обычно в пределах от 60 до 74 % (объемн.), его кажущаяся плотность равна 0,38 г/см3 (березовый уголь); 0,29 г/см3 (сосновый уголь); 0,26 г/см3 (еловый уголь). Насыпная масса 1 м3 сухого печного древесного угля составляет 130—200 кг/м3. Механическая прочность древесного угля невелика и позволяет осуществлять плавку на нем лишь В доменных печах с полезной высотой до 18 м.

Древесный уголь обладает высокой реакционной способностью и горючестью, что связано с его огромной пористостью (80—87 %.). В связи с этим древесный уголь горит перед воздушными фурмами доменной печи в окислительных зонах небольшого объема, что препятствует работе с высоконагретым дутьем, также уменьшающим размеры окислительных зон.

По химическому составу древесный уголь выгодно отличается от кокса малой зольностью (1—2 % А) и чистотой по сере (<0,05 % S) и фосфору (0,1—0,07 % Р). Содержание нелетучего углерода составляет в печном угле 72—75 % при 26 % летучих веществ, выделяющихся при его нагреве в доменной печи. Чистота древесного угля позволяет выплавлять высококачественный передельный и литейный чугуны. Однако быстрое увеличение масштабов древесноугольной доменной плавки привело к уничтожению значительной части лесов в европейских странах. В 1558 г. в Англии издан первый указ о запрещении рубки леса в металлургических целях. Этому примеру последовали затем другие страны.

В настоящее время выплавка древесноугольного чугуна в больших масштабах ведется лишь в Бразилии, где на огромных площадях в зоне реки Амазонки вырубаются леса, а оборот рубки эвкалипта составляет всего 7 лет (оборот рубки хвойных деревьев на Урале 60—70 лет). В 1982 г. в Бразилии в 134 малых доменных печах было выплавлено на древесном угле 4,4 млн. т чугуна.

Рис. 4. Камера коксовой печи

В связи с ограничениями рубки леса в XVI—XVIII вв, были вновь предприняты многочисленные попытки доменной плавки на каменном угле, но все они кончились неудачей. Необходимо было создать новое искусственное топливо для доменных печей. Таким топливом и стал каменноугольный кокс.

Процесс высокотемпературного коксования угля был изобретен А. Дерби в 1735 г. Он заключается в пиролизе угля без доступа воздуха при 900—1100 °С в течение 14—18 ч.

Рассмотрим процесс коксования более подробно.

Перед загрузкой в коксовую печь угольная шихта измельчается до фракции <3 мм. Компоненты шахты усредняются по составу на специальных складах, затем тщательно смешиваются.

После укладки шихты в печь и выравнивания поверхности шихты планиром печь тщательно герметизируют. Нагрев шихты в печи происходит только теплопроводностью от двух ее стен внутри которых в, так называемых, отопительных простенках сжигается смесь доменного и коксового газов и достигаются температуры до 1350—1400 °С. Выделяющиеся из шихты газы и немедленно отводятся из печи через специальные отверстия. Как уже упоминалось выше, главной причиной разрушения кусков каменного угля в доменной печи является интенсивное выделение из угольного вещества большого количества летучих. Поэтому задача процесса коксования состоит в удалении главной массы летучих еще в коксовой печи и создании прочного кускового продукта, содержащего не более 1,5—2 % летучих веществ, что предотвращает разрушение кокса в доменной печи.

Рис. 5. Стадии коксования угля: 1 — шихта; 2 — пластический слой; 3 — полукокс; 4 — кокс; 5 — осевая вертикальная трещина

Различают следующие последовательно протекающие стадии высокотемпературного коксования каменного угля:

1. Сушка угля при нагреве в температурном интервале до100 —120 °С.

2. Нагрев угля до 300—350 °С. Хороший коксующийся уголь на этой стадии проходит лишь физический прогрев частиц без разрушения (деструкции) легкоплавких соединений — битумов, при распаде которых и выделяются летучие вещества. Так, высококачественный коксующийся кузнецкий уголь при нагреве до 300 °С выделяет лишь до 12—15 % всей массы летучих. Битумы в этом угле не разрушаются вплоть до плавления. Наоборот, некоксующийся уголь на этой стадии выделяет большую массу летучих, битумы в них подвергаются деструкции, уголь теряет способность плавиться; кокс из такого угля не может быть получен.

3. Размягчение и плавление угля при 350—500 °С. Первыми плавятся легкоплавкие битумы. В образовавшемся первичном расплаве растворяется вся остальная масса угольной шихты. Лишь небольшая часть угольных частиц сохраняет свою индивидуальность и не растворяется в жидкой фазе. Из расплава интенсивно выделяются летучие, что резко меняет его химический состав, увеличивает вязкость. Поры в коксе — это пузыри и трубки, по которым двигались летучие в массе расплава; стенки их твердеют и сохраняются затем в готовом продукте,

4. При 500—600 °С расплав затвердевает в виде первого, еще слабого в механическом отношении продукта — полукокса, со держащего обычно еще около 50 % (по массе) всех летучих исходной угольной шихты.

5. При 600—1100 °С осуществляется многочасовое прокаливание кокса, что позволяет почти полностью удалить из него летучие, провести частичную графитизацию вещества кокса, т. е. превращение аморфного углерода в кристаллический гексагональный графит. Степень графитизации готового кокса оценивается, по экспериментальным данным, в 15—20 %. Именно в ходе перекристаллизации и спекания вещества кокса при 600—1100 °С его прочность и твердость возрастают в 30— 40 раз.

На рис. 4 показана форма рабочего пространства коксовой печи, которая представляет собой прямоугольный параллелепипед, слегка расширяющийся в сторону выдачи кокса. Процесс коксования идет в ней от двух продольных стен печи в направлении к оси печи (рис. 5). Так как объем готового коксового пирога обычно несколько меньше объема угольной шихты, по оси пирога образуется вертикальная трещина — «развал». Таким образом, длина куска кокса обычно составляет приблизительно половину ширины камеры коксовой печи.

Средний выход металлургического кокса (>25 мм) из валового составляет 93—94 %. В процессе коксования угольная шихта теряет 300—330 м3 летучих/т шихты. Выделяющиеся из коксовой печи летучие («грязный» коксовый газ) направляются в химические цехи, где из них извлекают смолы, аммиак, бензол и другие ценные компоненты. Дальнейшая переработка их дает возможность получить лаки, краски, растворители, сульфат аммония, пиридиновые основания, нафталин, серу, лекарства и взрывчатые вещества, минеральные масла и другие ценные продукты общим числом до 500. Очищенный («чистый») коксовый газ содержит, %: 60 Н2; 26 СН4; 2,7 N2; 2,6 СО2; 2,2 CmHn; 0,5 О2. Его теплота сгорания близка к 18 400 кДж/м3. Коксовый газ широко используется на металлургических заводах для отопления коксовых батарей, мартеновских печей, кауперов, а в последнее время и для вдувания в фурмы доменных 0 печей с целью экономии кокса. За последние 15—20 лет традиционный процесс коксования угля был значительно усовершенствован. Предварительное брикетирование угольной шихты или ее трамбовка в самой коксовой печи позволяют увеличить массу шихты в камере печи, улучшить качество кокса и повысить производительность печей.

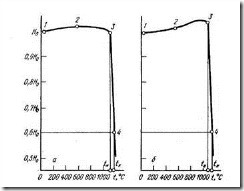

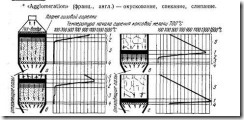

Особенно эффективен предварительный подогрев угольной шихты нагретым азотом в реакторе с кипящим слоем до 180— 220 °С. Как видно из данных рис. 6, при коксовании холодной влажной угольной шихты температура в осевой зоне коксовой печи (200 мм от стенки печи) даже через 11 ч после начала коксования составляет только 500 °С. Она достигает 1000 °С лишь через 14 ч.

о от стенки неги; мм

Рис. 6. Распределение температур в коксовой печи по ее ширине. Общая ширина камеры печи 407 мм. Температура в отопительных простенках 1300 °С. Цифры на кривых — время (ч) от начала коксования

Подогрев шихты перед ее загрузкой в печь позволяет сократить период коксования до 6—8 ч, т. е. на 40—50 %, улучшить качество кокса, повысить производительность коксовых печей в среднем в два раза. Во многих странах ощущается нехватка коксующихся углей, запасы которых невелики. Весьма характерным примером в этом отношении является современное положение Кузбасса, в котором только 7—12 % всех запасов угля относятся к категории коксующихся. Напомним, что некоксующиеся угли интенсивно отдают летучие вещества при нагреве в интервале температур до 350 °С. При этом они теряют способность плавиться и образовывать прочный спекшийся продукт. Запасы таких углей практически неисчерпаемы, что придает особую важность проблеме получения прочного кокса из некоксующихся углей. Эффективная методика получения кокса из такого рода углей была разработана проф. Л. М. Сапожниковым в 1955 г. в Институте горючих ископаемых АН СССР. Основная идея изобретения заключается в скоростном нагреве угольной шихты (<3 мм) в установках с кипящим слоем, в вихревых камерах. Скорость нагрева в этих аппаратах настолько высока, что угольная шихта при температуре до 350 °С не успевает отдать в газовую фазу летучие вещества и частично плавится. После выдержки (1—2 мин) в области плавления угольного вещества шихта формуется под небольшим давлением (0,2—0,5 МПа) в брикеты, подвергающиеся затем прокаливанию в шахтной печи, где по мере опускания они проходят температурные зоны от 350 до 800 °С (время прокаливания ~2 ч). Прочность формованного кокса, полученного по рассмотренной технологии, оказывается более высокой, чем прочность обычного кокса. Первая доменная плавка на формованном коксе, проведенная в СССР в 1972 г., дала положительный результат. Ход доменной печи и технико-экономические показатели плавки на новом топливе были лучше, чем на донецком коксе. Многочисленные опыты за рубежом также показали, что формованный кокс является полноценной заменой обычного каменноугольного кокса.

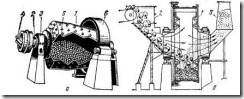

Устройство коксовых печей и цехов

Процесс коксования осуществляется в коксовых печах. Каждая коксовая печь (рис. 7) снабжена двумя герметичными дверями по торцам. В своде печи имеются три отверстия для загрузки шихты из трех бункеров загрузочного вагона. Под печью располагаются кирпичные регенераторы. Грязный коксовый газ через газосборник и газоотвод направляется в химические цехи. С машинной стороны печь обслуживается перемещающимся по рельсовому пути коксовыталкивателем. С помощью штанги эта машина выталкивает коксовый пирог из печи. Предварительно с коксовой стороны двересъемная машина снимает дверь. Кокс направляется в тушильный вагон. После тушения кокса водой он выгружается на наклонную рампу и конвейером направляется на коксосортировку. Коксовыталкиватель снабжен также перемещающейся по горизонтали штангой-планиром, с помощью которой выравнивается поверхность угольной загрузки перед началом коксования.

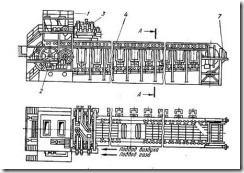

Рис. 7. Разрез коксовой батареи:

1 — коксовая печь; 2,3— герметичные двери печи; 4— отверстия для загрузки печи шихтой (во время коксования отверстия герметично закрыты крышками); 5 — загрузочный вагон; 6— газоотводы; 7- отверстия для отвода грязного коксового газа; 8— планир; 9— штанга коксовыталкивателя; 10- регенераторы; 11— двересъемная машина; 12— тушильный вагон

Рис. 8. Общий вид современной коксовой батареи:

1 — приемный бункер для сырого каменного угля; 2 — отделение для дробления и смещения угля; 3 — распределительная башня; 4 — погрузочная тележка- 5 — камера коксования; 6 ~ кокс; 7 — коксовыталкиватель; 8 — тушильный вагон- 9 — тушильная башня; 10 — платформа для выгрузки охлажденного кокса; 11 — отвод коксового газа.

Коксовые печи (объем каждой до 42 м3) располагаются параллельно по 70—80 шт., образуя коксовую батарею (рис. 8). Ее обслуживают коксовыталкиватель, двересъемная машина, загрузочный и тушильный вагоны, распределительная угольная башня. Производительность коксовой батареи на холодной влажной шихте достигает 2200 т кокса/сут (до 0,8 млн. т кокса/год).

Рассмотрим теперь подробнее устройство коксовых печей в батарее. Стены печей выложены из высокоогнеупорного динасового кирпича. Печи разделяются полыми отопительными простенками, внутри которых сжигается смесь коксового и доменного газов и развиваются температуры до 1400 °С. Через стенки печей тепло продуктов сгорания передается теплопроводностью к угольной шихте в рабочем пространстве каждой печи.

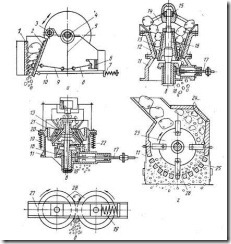

Каждая коксовая печь батареи заключена между двумя отопительными простенками. Под каждым простенком располагаются два кирпичных регенератора. Наиболее распространены две принципиально различные конструкции коксовых печей. Первая из них (с перекидными каналами) показана на рис. 9.

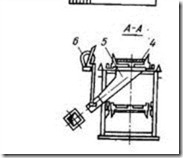

Рис. 9. Схема движения газов в печах с перекидными каналами

Доменный газ и воздух для горения сначала подогреваются раздельно в паре регенераторов под одним из отопительных простенков, например под левым, по отношению к данной коксовой печи (рис. 9, а). К этим газам присоединяется также холодный коксовый газ. Смесь вспыхивает и горит в левом отопительном простенке. Продукты сгорания перебрасываются над коксовой печью по специальным перекидным каналам и опускаются вниз уже по правому отопительному простенку. Далее продукты сгорания при температуре 1300—1350 °С входят в два регенератора под правым отопительным простенком, нагревают их кирпичные насадки и уходят в дымовую трубу с температурой 300—400 °С. Через 20—30 мин во всей коксовой батарее осуществляется перекидка клапанов, направление газовых потоков меняется на обратное (рис. 9, б). Теперь доменный газ и воздух греются в правых регенераторах, а дымовые газы греют регенераторы под левыми простенками. Такая система позволяет добиться равномерности обогрева стен коксовой печи и в значительной мере утилизировать тепло дымовых газов.

Система печей с парными вертикалами показана на рис. 10, на котором видно устройство одного отопительного простенка (разрез параллельно продольной оси коксовой печи и перпендикулярно оси коксовой батареи). Простенок разделен глухими перегородками на секции, каждая из которых состоит из двух вертикалов, соединенных сверху и снизу отверстиями в разделительных стенках. На рисунке показаны направления движения пламени, продуктов сгорания. Доменный газ и воздух здесь также нагреваются в регенераторах под простенками и вместе с холодным коксовым газом подаются в левые вертикалы снизу вверх. Затем продукты сгорания и пламя проходят через соединительные отверстия в верхних частях парных вертикалов и опускаются сверху вниз по правым вертикалам. Часть продуктов сгорания рециркулируется и подсасывается вновь в левые вертикалы через нижние соединительные отверстия.

Рис. 10. Печи с парными вертикалами и рециркуляцией продуктов сгорания (поперечный разрез по простенку).

Это делается для разбавления газовой смеси, предотвращения горения смеси в узкой по высоте зоне, т. е. повышения равномерности обогрева коксовой печи. Главная часть дымовых газов при 1300—1350 °С входит в регенераторы и греет их кирпичную кладку. Через 20—30 мин осуществляется перекидка клапанов и направление газопотоков меняется на обратное. Система печей с парными вертикалами сложнее, чем система с перекидными каналами, но она дает большую равномерность обогрева печи. Расход тепла на коксование холодной и влажной угольной шихты составляет 2200-—2600 кДж/кг влажной шихты.

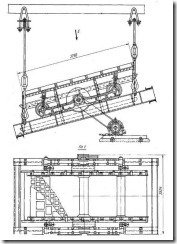

Готовый пирог кокса выгружается в тушильный вагон и по традиционной технологии заливается водой (4—5 м'/т кокса).

К сожалению, мгновенное охлаждение создает в кусках кокса значительные внутренние напряжения, измельчает кокс, увеличивает его трещиноватость. Кроме того, в зависимости от расхода воды влажность кокса меняется в широких пределах (от 2 до 10 %), что затрудняет шихтовку в доменном цехе. Тепло коксового пирога теряется по этой технологии безвозвратно.

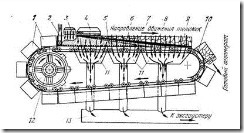

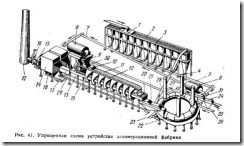

Рис. 11. Общий вид камерной установки сухого тушения кокса: 1 — камера тушения; 2 — форкамера; 3 — верхний кольцевой канал с зоной косыя ходов; 4 — пылеосадительный бункер с перегородкой; 5 — котел-утилизатор; 9 — дымосос; 7 — разгрузочное устройство; 8 — рампа холодного кокса; 9 — циклоны

Современная прогрессивная технология сухого тушения кокса холодным азотом предложена Г, Вундерлихом (Германия) в 1917 г. (рис. 11). По этой схеме раскаленный (1000—1050 °С) кокс загружается сверху в бункер, через который непрерывно продувается азот. Теплый кокс (200—250 °С) выдается из нижней части бункера. Нагретый азот направляется в пылеулавливатели, а затем в паровой котел, где получают перегретый до 450 °С водяной пар. Таким образом удается почти полностью утилизировать теплоту коксового пирога, осуществить охлаждение кокса по щадящему графику, улучшить качество кокса и снизить до минимума его влажность (1,5—2,0 %). Расход циркулирующего по контуру охлаждения азота составляет в таких установках 75 000—80 000 м3/ч. После парового котла остаточная теплота азота может быть использована для сушки и подогрева угольной шихты перед коксованием.

Углерод кокса является в доменной печи химическим реагентом, участвующим в процессах прямого и косвенного восстановления железа и других элементов.

Сгорая перед фурмами доменной печи в нагретом дутье, кокс обеспечивает плавку теплом. Температура в зоне горения до 2100 °С создает условия для нормального хода процессов восстановления в рабочем пространстве печи. Кроме того, кокс разрыхляет столб шихты в печи, улучшая ее газопроницаемость. В нижней части доменной печи (в заплечиках, горне), где только кокс остается в твердом состоянии, создается подвижная коксовая насадка, воспринимающая значительную часть веса столба шихтовых материалов. С учетом сказанного к качеству кокса предъявляются весьма жесткие требования.

Влажность готового кокса, зависящая от режима тушения, не превышает 5 %. Минимальную влажность (0,1—0,5 %) получают при сухом тушении кокса, когда вместо заливки водой охлаждение ведется в токе азота.

Зольность кокса оказывает влияние на выход доменного шлака и прочность кокса. Считается, что каждый 1 % увеличения зольности приводит к снижению производительности доменных печей на 1—2 % и повышению удельного расхода кокса на 1,2—2,0 %.

В Советском Союзе повышенной зольностью характеризуется кокс из карагандинских углей. Содержание SiO2 + А12О3 в золе кокса достигает 70—80 %. Зола кокса имеет существенно кислотный характер, т. е., присоединяясь к шлаку в горне доменной печи, понижает его основность.

При коксовании приблизительно половина серы, входящей в угле в состав пирита, уходит с коксовым газом главным образом в составе сероводорода. Сульфатная сера переходит частично в троилит (FeS). Часть сульфидной серы вымывается водой при тушении готового кокса. В среднем содержание серы в коксе на 18—20 % меньше, чем в угольной шихте. Исследования минералогического состава донецкого кокса позволили установить, что 17,9—22,7 % серы кокса входит в состав сульфидов, 1,6—7,3 % — в состав сульфатов, 71,3—76,7% —в структуру собственно угольного вещества («органической» серы). Содержание серы в донецком коксе в 2—3 раза выше, чем в кузнецком. Высокая сернистость донецкого кокса приводит к необходимости работы с высокоосновными вязкими шлаками, обессеривающая способность которых высока, и к ухудшению хода доменных печей с соответствующим снижением технико-экономических показателей плавки. Считается, что при увеличении содержания серы в коксе на 0,1 % удельный расход кокса в среднем возрастает на 1—1,4 %.

Содержание остаточных летучих веществ в коксе зависит от температуры и продолжительности коксования. По советским стандартам, содержание летучих в коксе не должно превышать 1,5 %. Одной из наиболее важных характеристик кокса является также содержание в нем 83—88 % нелетучего углерода (в расчете на рабочее топливо).

К физико-химическим характеристикам кокса относятся его горючесть и реакционная способность. Горючесть кокса определяется скоростью взаимодействия его вещества с кислородом. До сих пор не существует единой точки зрения по вопросу о влиянии горючести кокса на показатели доменной плавки. Так, Копперс (1931 г.) считал, что высокая горючесть кокса предопределяет повышенные технико-экономические показатели работы доменных печей. В работах Банзена (1926 г.), наоборот, отмечались высокие скорости горения кокса любой горючести перед фурмами и предпочтение отдается коксу с пониженной горючестью. Современные представления о влиянии величины окислительных зон перед фурмами доменной печи на совершенство хода в большой мере согласуются со взглядами Банзема. Согласно этим представлениям снижение горючести кокса увеличивает размер окислительных зон, облегчая опускание шихты в печи.

Реакционная способность кокса определяется величиной константы скорости его взаимодействия с двуокисью углерода при 1100 °С. Промышленными опытами, проведенными в ФРГ, показано, что доменный кокс пониженной реакционной способности в меньшей степени реагирует с двуокисью углерода и в шахте доменных печей. Понижение реакционной способности кокса во всех случаях приводило к снижению удельного расхода кокса и повышению производительности печей.

По внешнему виду хороший кокс отличается столбчатой структурой, серебристым блеском поверхности куска. Хороший кокс не пачкает рук. Прочность кокса по ГОСТ 8929—65 определяется путем обработки пробы кокса (50 кг, фракции >60 мм) во вращающемся глухом барабане (диаметр 1 м, длина 1 м, скорость вращения 25 об/мин, время обработки 4 мин). Внутри барабана к рабочей поверхности приварены четыре уголка, усиливающие разрушение кусков кокса при вращении барабана. Показателями прочности кокса являются выходы фракций >25 мм (М25) и <10 мм (М10) после барабанного испытания.

По пористости (45—55%) кокс занимает промежуточное положение между плотным каменным (1—10%) и древесным (75—85 %) углями. Насыпная масса кокса близка к 450 кг/м3. Качество кокса во многом влияет на ход доменных печей. Прочный пористый кокс разрыхляет мелкие шихты, улучшая и газопроницаемость. Слабый в механическом отношении кокс создает угрозу замусоривания горна коксовой пылью, ухудшает сход шихты в печи, снижая ее газопроницаемость. Химический состав и влажность кокса ежесменно проверяются заводскими лабораториями. Эти данные, дополненные сведениями о показателях прочности кокса, сообщаются затем персоналу доменного цеха, использующему полученную информацию при управлении ходом доменных печей.

Железные руды

Классификация и генезис железных руд

Железными рудами называют горные породы, переработка которых экономически выгодна на данной стадии развития техники. Начало интенсивной добычи железных руд в Европе, Северной Африке и на Ближнем Востоке относится к эпохе перехода от бронзового к железному веку на рубеже II и I тысячелетий до н. э. Первоначально использовали лишь очень богатые железом и чистые от вредных примесей руды. Однако со временем по мере увеличения масштабов выплавки сыродутного кричного железа, а затем чугуна и стали в сферу металлургического передела неизбежно вовлекались все более бедные железом контингенты сырья, добыча которого оказывалась выгодной благодаря совершенствованию техники горных работ, обогащения и плавки руд. Еще в XVIII в. на уральских доменных печах использовались руды, содержащие свыше 65 % Fe. В наше время плавка в доменных печах северного и центрального Урала ведется на агломерате и окатышах, получаемых из концентрата обогащения качканарских руд, содержащих в среднем лишь 14—16 % Fe. Постепенное обеднение проплавляемых руд железом несколько замедлилось лишь в последние годы, когда были открыты новые крупные месторождения богатых руд.

Доступная наблюдению верхняя зона земной коры мощностью ~16 км содержит в среднем около 4,9 % Fe, входящего в состав более чем 350 минералов и горных пород. Такие широко распространенные горные породы, как гранит, сиенит, диабаз и базальт, содержат 3—9 % Fe. Однако в настоящее время столь бедные железом породы еще не используются металлургией.

Промышленное значение имеют лишь те оксиды, карбонаты и силикаты железа, в которых концентрация этого элемента оказывается достаточно большой.

Железные руды не являются мономинеральными образованиями; они состоят из устойчивых сочетаний минералов и относятся поэтому к группе горных пород. Слагающие железную руду минералы делятся на две группы. К первой группе относят так называемые рудные минералы, несущие в себе главную массу всего железа руды. Остальные минералогические составляющие, совсем не содержащие железа или содержащие его в незначительном количестве, называются пустой породой.

Железные руды классифицируют по типу рудного минерала и по характеру пустой породы.

Классификация железистых руд по типу рудного минерала следующая. Различают магнетитовые, мартитовые, гематитовые, сидеритовые, шамозитовые, тюрингитовые руды, бурые железняки. Магнетитовые руды (магнитные железняки Fe3O4) составляют основу многих крупных железорудных месторождений. Магнетитовая руда обычно чрезвычайно плотна, обладает однородной массивной или равномерно вкрапленной структурой. В большинстве случаев пористость магнетитовых руд не превышает нескольких процентов, что обусловливает пониженную восстановимость их в доменных печах. При добыче этих руд не образуется большого количества мелочи. Однако из-за повышенной сернистости часто приходится дробить магнетитовую руду и подвергать ее затем окускованию на агломерационных лентах, удаляя при этом до 98—99 % всей серы.

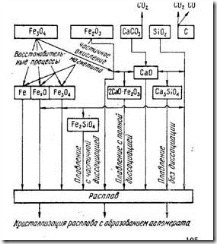

Во многих случаях месторождения магнетитовых руд имеют магматическое происхождение. Вещество руды таких месторождений представляет собой некогда жидкую, а затем закристаллизовавшуюся железистую магму. Процесс кристаллизации магмы чрезвычайно сложен и к настоящему времени изучен еще недостаточно. Началу кристаллизации часто предшествует дифференциация (расслоение) магмы, вызванная отсутствием неограниченной растворимости силикатно-окисного и сульфидного расплавов. Последний располагается обычно под слоем силикатно-окисного расплава. Дифференциация магмы продолжается и в ходе ее кристаллизации, так как плотность кристаллов отличается от средней плотности расплава, что обусловливает массовое погружение или всплывание кристаллов в маточном расплаве. На первых стадиях охлаждения из расплава выпадают кристаллы силикатов (оливина, пироксенов, роговой обманки полевых шпатов), шпинели.

Остаточный железистый расплав застывает последним заполняя пустоты между зернами минералов пустой породы и более или менее равномерно распределяясь по всей массе руды. Так образуется равномерно вкрапленная структура магнетитовых руд. Один из возможных вариантов кристаллизации магмы заключается в том, что остаточный железистый расплав может частично оттесняться растущими кристаллами силикатов и концентрироваться в виде крупных скоплений, имеющих после застывания монолитную массивную структуру, состоящую почти исключительно из магнетита.

Расплавленная железистая магма, прорвавшаяся на отдельных участках из глубин земли в твердую земную кору, интенсивно реагирует с пластами вмещающих горных пород (контактная зона), частично растворяя их и существенно меняя их состав твердые, чаще всего карбонатные породы, окружающие скопление кристаллизующейся магмы, под действием железистого расплава горячих водных растворов и паров в значительной мере насыщаются железом, переходя в так называемые скарновые минералы, среди которых затем кристаллизуется из растворов собственно магнетит. Строение магматического месторождения с контактной скарновой зоной иллюстрируется рис 12.

Магнетит устойчив на воздухе лишь при температурах выше 1383о С. При температурах, преобладающих у поверхности земли магнетит медленно окисляется до гематита по поверхности зерен и по плоскостям отдельности, имеющим относительно большую пористость, более проницаемым для окисляющих агентов Окислителями, кроме кислорода и углекислого газа воздуха могут быть водные растворы. Особенно активно окисление магнетита рудного тела идет в той его части, которая в большей мере подвержена воздействию воздуха и воды (обычно это участки рудного тела, располагающиеся ближе к поверхности земли). Чистый магнетит содержит 31 % FeO (формула Fe3O4 может быть представлена в виде FeO-Fe2O3). В зоне окисления магнетита рудного тела образуется гематит, т. е. содержание FeO в продукте окисления постепенно уменьшается. При Feo6щ/FeO < 3,5 частично окисленную руду все еще называют магнетитовой. При Feo6ui/FeO= 3,5-7,0 продукт окисления становится полумартитом, а при Feo6m/FeO > 7 мартитом. Таким образом полумартит и мартит являются продуктами низкотемпературного окисления магнетита в естественных условиях земной коры и представляет собой тонкую смесь двух минералов: гематита и магнетита. В сильно окисленных мартитах под микроскопом с трудом можно обнаружить среди вторичного гематита остатки магнетитового вещества, не подвергшегося окислению. Мартитовые руды содержат обычно значительно меньше серы, чем коренная магнетитовая руда. Обратный процесс — восстановление гематита углеродистыми веществами до магнетита (мушкетовитизация) — в природе наблюдается значительно реже.

Рис 12 Геологический разрез Сарбайского железорудного месторождения (Казахстан): I — рудные залежи (магнитный железняк); 2 — пески и глины; 3 — известняки; 4 — скарны на контакте с рудным телом; 5 — плотные роговики; 6 — сиениты

Магнетит кристаллизуется из магмы часто вместе с ильменитом (FeO*TiO2). Последний может кристаллизоваться рядом с магнетитом в виде крупных зерен или тонких вростков в зернах магнетита. При обогащении таких руд (титано-магнетитов) стараются магнетит отделить от ильменита, т. е. получить титан-содержащий концентрат.

Атомы титана, магния, марганца, никеля, цинка могут замещать в кристаллической (обратной шпинельной) решетке магнетита позиции двухвалентного железа, образуя соответственно ульвёшпинель TiOFe203, магнезиоферрит MgO*Fe2O3, якобсит MnO*Fe2O3, франклинит ZnO*Fe2O3, треворит NiOFe2O3. При замещении позиций трехвалентного железа в решетке магнетита атомами алюминия и хрома образуются соответственно алюмо-магнетит (до 15 % А12О3) и хромомагнетит (до 2 % Сг2О3). Существует также ванадиевый магнетит — кульсонит (до 4,84 /о V). В небольшом количестве в магнетите растворим и кальций.

Особую разновидность магнетитовых месторождений представляют так называемые россыпи, или магнетитовые пески, образующиеся при выветривании первичных магматических магнетитовых месторождений на берегу океана. Образующиеся под действием ветра, воды, смены температур и многих других причин мелкие продукты разрушения рудного тела уносятся затем морской волной. При этом легкая пустая порода руды (кварц, плотность 2,65 г/см3) уносится водой значительно дальше в море, чем в два раза более тяжелый магнетит (плотность 5,2 г/см3). Песок многих островов Тихого океана, побережья Черного моря от Новороссийска до турецкой границы содержит большое количество зерен магнетита. Поданным Института металлургии АН Грузии, магнетитовый песок черноморского побережья Кавказа содержит 50 % Fe2O3 и около 23 % FeO, т. е. почти 53 % железа. В небольших масштабах добычу магнетитового песка в россыпях на побережье островов Тихого океана ведет пока только Япония.

Следующую группу в системе классификации железных руд составляют гематитовые руды (красные железняки, α-Fe2O3), В плотных кристаллических разновидностях («железный блеск» спекулярит) цвет гематита меняется от стального до стально-черного. Для порошковых разностей характерен красный цвет («гематикос» по-гречески кровавый). Встречаются также листовая железная слюдка, натечная колломорфная почкообразная разность (красная стеклянная голова) и порошковатая разность (железная сметана). Марганец может входить в тригональную кристаллическую решетку гематита, образуя биксбиит (Fe, Mn)2O3. При низкотемпературном окислении магнетита (300—400 °С) образуется кубическая (или, по последним данным, тетрагональная при а : в : с = 1 : 1 : 3) разновидность оксида железа: y-Fe2O3 (маггемит, оксимагнетит), лишь незначительно уступающая магнетиту по магнитным свойствам (плотность 4,4—4,85 г/см3).

Гематитовые руды могут образовываться в природе прежде всего в результате дегидратации осадочных бурых железняков при условии повышенной температуры в сухом жарком климате у дневной поверхности или в глубинных слоях земной коры (на каждые 100 м погружения в кору земли температура возрастает в среднем на 3 °С). В значительных количествах гематит образуется также при окислении магнетитовых руд кислородом воздуха (мартит).

При кристаллизации магмы из расплава выделяются значительные количества водяных паров, конденсирующихся затем при соприкосновении с относительно более холодными горными породами. Эта так называемая магмогенная вода содержит в растворенном виде большие количества железа, оксиды которого выпадают затем из раствора, образуя гидротермальные месторождения гематитовых руд.

Высота кровли над рудным телом 500 м происходило более 0,6 млрд. лет, а часто и более 1—2 млрд. лет тому назад. Этот процесс, связанный с превышением предела растворимости железа в морской воде, шел в то время чрезвычайно интенсивно. Именно к этому времени относится образование большинства наиболее крупных железорудных месторождений мира, на долю которых приходится не менее 65—70 % мировой выплавки чугуна.

Процесс растворения кремнезема водными растворами (выщелачивание кварцитов) приводит к постепенному увеличению пористости руды, что обусловливает обычно довольно высокую вос-становимость богатых докембрийских руд. Руды этого типа часто чисты по сере и фосфору, почти не содержат цинка, свинца, сурьмы, олова, меди, мышьяка. При добыче богатых руд докембрийских месторождений образуется много мелочи, нуждающейся в последующем окусковании методом агломерации. Весьма характерно также глубокое залегание рудного тела, что связано с большим возрастом руд, пласты которых перекрыты сверху относительно более молодыми осадочными породами. Под действием огромного веса кровли руда прессуется; ее обычная слоистая текстура сменяется сланцеватой. Боковые усилия, возникающие при горообразовании, приводят к образованию волнообразных складок (плойчатая текстура руды).

Следующую группу железных руд составляют бурые железняки. Этим общим названием охватывается группа из семи разновидностей с общей формулой Fe2O3*nH2O начиная от наиболее бедного гидратной водой гидрогематита и кончая лимнитом. Рентгеновское исследование показывает, однако, что только гётит (назван в честь немецкого поэта Гёте) является самостоятельным минералом. Гидрогематит представляет собой твердый раствор воды в гематите. Турьит является тонкой механической смесью гидрогематита и гётита. Гидрогётит, лимонит, ксантосидерит и лимнит представляют собой твердые растворы воды В гётите. Натечная почковидная разновидность гётита называется бурой стеклянной головой. Выделяют также прозрачную рубиновую слюдку (лепидокрокит, Fe2O3*H2O), игольчатый бурый железняк и пустотелые секреции бурого железняка — жеоды, образовавшиеся при заполнении пустот первичными гелями гидрокси-дов железа. На практике формулу бурого железняка определяют по потере массы предварительно высушенной пробы руды, прокаливаемой затем при 900—1000 oС до постоянного веса.

Бурый железняк обычно имеет осадочное происхождение. Текстура месторождений бурых железняков обычно слоистая или оолитовая (по-гречески «оол» — яйцо, «литое» — камень). Оолиты образуются на дне морей, озер и болот при коагуляции гелей оксидов железа вокруг песчинок кварца, полевого шпата или других минералов, играющих роль затравок. Оолиты имеют концентрически зональное строение и состоят из последовательно расположенных слоев рудного вещества и пустой породы. Число слоев может быть очень большим (до 25—30), а размер оолита достигает иногда нескольких миллиметров («искряная» и «бобовая» руды). Крупные скопления бурых железняков возникают также при окислении верхних зон сидеритовых месторождений. Бурые железняки чрезвычайно рыхлые руды; при их добыче образуется много мелочи.

Следующую группу составляют сидеритовые руды (желтоватые до коричневого), имеющие обычно осадочное или гидротермальное происхождение. Сидерит, содержащий марганец в твердом растворе, называется олигонитом. С магнезитом (MgCO3) сидерит образует непрерывный ряд твердых растворов. Промежуточными членами этого ряда являются сидероплезит (более 70—80 % FeCO3 и 30—20 % MgCO3), мезитит и пистомезит (30—70 % FeCO3 и 70—30 % MgCO3) и брейнерит (до 30 % FeCO3 и 70 % MgCO3). Обычен также контакт сидерита с анкеритом 2CaCO3*FeCO3*MgCO3. Сидерит встречается чаще в виде зернистых агрегатов или в виде сфероидальных, шаровых выделений (сферосидерит).

Силикатные шамозитовые и тюрингитовые руды образуют следующую группу в классификации железных руд. Рудный минерал относится в таких рудах к группе слюдоподобных силикатов зеленого цвета — хлоритов.

Оксид двухвалентного железа (FexO), получаемый в технике в больших количествах (вюстит), в природе встречается крайне редко (иоцит). Как показали исследования, дно океанов и морей устлано железомарганцевыми конкрециями, диаметр которых достигает 5—10 см. Предполагается, что конкреции образуются в результате работы бактерий или короткозамкнутых гальванических элементов на дне океанов. Согласно другой точке зрения металлы выделяются на дне океана при соприкосновении магмогенной воды, фильтрующейся из глубин земного шара и содержащей железо, марганец и другие металлы в растворе, с морской водой. По предварительным данным, запасы конкреций только на дне Тихого, Атлантического и Индийского океанов приближаются к 1000 млрд. т, но подводная добыча конкреций связана с необходимостью создания специальных тралов или захватов, так как большая часть конкреций лежит на глубине более 3 км. Разработка донных полей конкреций ведется в небольших масштабах пока лишь Японией.

Деление железных руд на группы зависит и от характера пустой породы: кремнистой, глиноземистой, магнезиальной. Кроме того, выделяется группа руд с самоплавкой пустой породой. Большая часть добываемых железных руд относится к группе руд с кремнистой пустой породой, представленной главным образом кварцем (SiO2, тригональный, немагнитный, твердость 7, плотность 2,65 г/см3, белого цвета, стеклянный блеск), отчасти опалом (SiO2*nH2O) и халцедоном (SiO2, скрытокристаллический). Поскольку достаточная подвижность доменных шлаков достигается при CaO/SiO2 = 0,9-1,1, то при агломерации к рудам этой группы в качестве флюса добавляют известняк. В природе существуют, однако, руды, для которых указанное соотношение оказывается равным 0,6—1,1. Такие руды, плавка которых возможна без основного флюса, называются самоплавкими (или рудами с самоплавкой пустой породой) и высоко ценятся металлургами.

В рудах с глиноземистой пустой породой последняя состоит из сложных природных алюмосиликатов кальция, магния, калия, железа и др. По условиям технологии доменной плавки шлаки при выплавке передельного чугуна не должны содержать более 10—12 % А12О3, а при выплавке литейного чугуна — более 18— 20 % А12О3. В связи с этим чрезмерно высокое содержание глинозема в пустой породе руды осложняет ведение доменной плавки и вынуждает добавлять в шихту руды с кремнистой пустой породой.

В жарком и влажном тропическом климате активно идет растворение кремнезема руды в подземных водах. Глинозем в этих условиях, наоборот, обнаруживает значительную устойчивость против растворения, не уносится водой, что приводит к резкому увеличению его содержания в пустой породе (в этих рудах Al2O3/SiO2 = 4-5). Продуктом выветривания железосодержащих пород в тропиках являются так называемые латериты (или руды с латеритовой пустой породой). Глинозем придает им характерную кирпично-красную окраску и пластичность во влажном состоянии (по-испански «латер» — кирпич). Обычно эти руды плавят в смеси с кремнеземистыми рудами, что позволяет получить шлаки нужного состава. Что касается руд с магнезиальной пустой породой, то в них чаще всего присутствуют повышенные количества оливина MgFeSiO4, магнезиоферрита MgO*Fe2O3, шпинели MgO*Al2O3.

При определении промышленной ценности железорудных месторождений, кроме металлургических свойств руды, учитывают многие географические, геологические и экономические факторы. Так, близость месторождения к железным и шоссейным дорогам, речным, озерным или морским портам значительно облегчает Строительство рудника, транспортировку добытой руды на металлургические заводы. Наличие в районе месторождения крупных населенных пунктов, благоприятные климатические условия облегчают привлечение рабочей силы на строительство рудника, сокращают стоимость капитальных затрат на сооружение шахтерских поселков. Характерным примером в этом отношении являются крупные месторождения докембрийских богатых гематитовых и мартитовых руд пика Итабири и Мату Гросо в Бразилии, из которых первое, расположенное в 350 км к северу от Рио-де-Жанейро, интенсивно эксплуатируется, а второе, в верховьях Амазонки вдали от городов (2000 км от побережья Атлантического океана) в зараженной малярией местности, не разрабатывается, несмотря на большую потребность в руде. В России неблагоприятным географическим положением характеризуется Нижне-Тунгусское железорудное месторождение, удаленное от ближайшей железной дороги на 1500 км.

Важным критерием оценки месторождений являются и запасы руд. Согласно принятой в России системе различают следующие категории запасов железных руд. К категории А (промышленные запасы) относятся месторождения или участки месторождений, по которым проведено разведочное бурение по частой сетке скважин и форма рудного тела выявлена с достаточной точностью. При этом к разряду А1 промышленных запасов относят руды, технология обогащения, окускования и плавки которых разработана исследовательскими организациями и заводами в промышленном масштабе; к разряду А2 — руды, технология переработки которых еще нуждается в разработке или изучена в лабораторных условиях. Утверждение месторождения по категории А является основанием для начала строительства металлургического завода.

К категории В (вероятные запасы) относятся месторождения, обуренные по редкой сетке скважин, что делает затруднительным определение точной формы рудного тела. Если месторождение отнесено к категории В, то это может служить основанием лишь для проектирования, но не для строительства металлургического завода.

К категории С (ориентировочные запасы) относят месторождения, форма рудного тела в которых известна лишь в самых общих чертах. При этом к разряду С1 причисляют месторождения, на которых пробурены единичные разведочные скважины, а к разряду С2 — месторождения, запасы которых определены на основании изучения выходов пластов руды на дневную поверхность, а также по чисто теоретическим соображениям. Запасы руды по категории С могут использоваться только при перспективном планировании развития металлургии и являются недостаточными для начала проектирования металлургических заводов.

Термин «разведанные» запасы, часто употребляемый в технической литературе, относится к сумме категорий А + В + С1 Категории разведанности относятся только к железным рудам («балансовые запасы»), а не к «забалансовым» породам, переработка которых в настоящее время является экономически убыточной. Определение категории запасов руд во всех странах мира является прерогативой правительственных органов. В России эту работу ведет Министерство геологии, а за рубежом — Горная инспекция и соответствующие промышленные министерства. По некоторым данным, балансовые запасы руд РФ составили: А + В + С = 116,5 млрд. т, разведанные запасы А + В+ С1 = 67,3 млрд. т (мировые разведанные запасы 231,9 млрд т, балансовые запасы на 1985 г. 813 млрд. т).

Важным элементом оценки рудных месторождений является и характер залегания рудного тела. Глубокое залегание рудных пластов связано с необходимостью сооружения дорогостоящих шахт, с большими расходами электроэнергии для подъема руды на поверхность земли, освещения, вентиляции шахт и откачки подземных вод из зоны работ. Залегание рудных тел непосредственно у поверхности земли и возможность добычи руды открытыми разработками (карьерами) значительно удешевляют руду и повышают ценность месторождения. В России 85,8 % железной руды добывалось открытыми разработками.

Следующим элементом оценки качества руд являются их физическое состояние и обогатимость. Прямое использование руды доменных печах невозможно, так как поток доменного газа выносит из их рабочего пространства рудные частицы размером менее 2—3 мм, которые оседают затем в пылеуловителях. Добыча пылеватых руд поэтому связана с необходимостью строительства дорогостоящих агломерационных фабрик, что значительно обесценивает такие руды. Количество мелочи особенно велико при добыче бурых железняков, гидрогематитовых и гематитовых руд. Так богатые руды КМА при добыче дают до 85 % мелочи, нуждающейся в окусковании. Средний выход фракции >10 мм из богатых криворожских руд не превышает 32 %; выход фракции >5 мм из добываемого керченского железняка не превышает 5 %.

Обогащение руд производится с целью повышения в них концентрации железа или снижения содержания вредных примесей. В обоих случаях задача состоит в более или менее полном отделении рудного минерала от пустой породы, сульфидов. Обогащение облегчается, если пустая порода почти не содержит железа, а частицы рудного минерала имеют вид относительно крупных зерен. Такие руды относятся к категории легкообогатимых. Тонкая вкрапленность рудных частиц и повышенное содержание железа в пустой породе делают руду труднообогатимой.

Химический состав железной руды во многом предопределяет ее металлургическую ценность. По содержанию железа руды делятся на богатые, нуждающиеся в сортировке и окусковании, и на бедные, направляемые на обогащение и окускование. Граница между этими сортами руд сильно колеблется в зависимости от минералогического типа руды. К богатым рудам относятся магнетитовые и гематитовые руды, содержащие более 45—48 % Fe, бурые железняки и сидериты, содержащие соответственно более 37—40 и более 27—30 % Fe. Нижний предел содержания железа, при котором руда еще может быть обогащена с достаточным экономическим эффектом, составляет 14—16 %

Железные руды часто содержат полезные (Mn, Ni, Сг, V) и вредные (S Р As Zn, Pb, Си) примеси. Марганец значительно улучшает механические свойства чугуна и стали и, кроме того, способствует десульфурации жидкого металла в ковшах. Никель и хром повышают коррозионную стойкость стали, ее свариваемость и физико-механические свойства. Благоприятное воздействие на качество стали оказывают ванадий и титан, однако повышенное количество титана в руде затрудняет ведение доменной плавки.

Сера придает металлу красноломкость. В рудах сера входит в состав пирита (FeS2), пирротина (FeS) гипса CaSO4*2H2О барита (BaSO4). Подавляющая масса сульфидной серы (до 98— 99 %) удаляется из руд в ходе агломерации. В тех же условиях сульфатная сера удаляется лишь на 50—70 %. В передельном чугуне не должно быть более 0,05 % S. Интенсивная десульфурация руд при агломерации и чугуна в доменных печах позволяет использовать руды, содержащие до 1,5—2 % S.

Фосфор вызывает хладноломкость стали. В ходе агломерации и доменной плавки весь фосфор руды переходит в агломерат и чугун. В рудах фосфор входит в состав фтор- и хлорапатита З[СаО* Р2О5]CaF4, 3[ЗСаО*Р2О5]СаС12 и вивианита Fe3[PO4]2*8Н2О. В мартеновском чугуне допускается содержание фосфора не более 0 3 в томасовском 1,6—2,0 и в бессемеровском до 0,07 %.

Мышьяк понижает свариваемость металла, ухудшает его физико-механические свойства и сверх того является сильным ядом, следы которого недопустимы в металлоизделиях, применяемых в пищевой промышленности (консервные банки, баки для варки пищи и т. п.). В рудах мышьяк содержится в составе арсенопирита (FeAsS), реальгара (AsS), аурипигмента (As2S3), скородита (FeAsO4-2H2O).

Цинк и свинец присутствуют в рудах соответственно в составе сфалерита (ZnS) и галенита (PbS). Эти элементы не растворяются в чугуне и не могут поэтому влиять на его качество. Однако пары цинка способны в доменной печи проникать в швы кирпичной футеровки. Последующая кристаллизация металлического цинка и цинкита (ZnO) в кладке приводит к увеличению ее объема, к разрывам кожуха шахты печи. Свинец способствует разрушению лещади доменной печи. Удаление цинка и свинца из руд возможно при агломерации с хлорирующими добавками (CaCl2*NaCl).

Медь также относится к вредным примесям в железных рудах. Она понижает свариваемость получаемого металла и придает ему красноломкость. Обычно медь содержится в рудах в составе халькопирита (CuFeS2) или малахита CuCO3*Cu(OH)2. В небольших количествах медь в чугуне допускается лишь при производстве нержавеющей стали и кровельного железа, так как повышает коррозионную стойкость металла.

К одним из наиболее важных металлургических свойств руд относятся их пористость, восстановимость и размягчаемость. Характер пористости руды во многом предопределяет поверхность Взаимодействия газообразного восстановителя с веществом руды. Принято определять общую пористость руды и распределение пор по крупности. Общая пористость Q определяется из соотношения, %:

Q = (ρист.р - ρкаж. р) 100/ρист. р,

где ρист. ρ — истинная плотность руды, г/см3, т. е. масса абсолютно плотного вещества руды (при отсутствии пор) в 1 см3; ρкаж.р — кажущаяся плотность руды, г/см3, т. е. масса пористого вещества руды в 1 см3.

Истинную плотность руды определяют пикнометрическим способом. По ГОСТ 15053—69 в пикнометр (мерная колба с удлиненным горлом, вместимость 50 мл, масса МПИКН) высыпают измельченную до крупности <0,2 мм и высушенную при 105—110 °С до постоянной массы навеску руды (Мр). Затем пикнометр наполняют дистиллированной водой (плотность воды ρв при 20 °С известна из справочника) до отметки V0 (обычно 0,05 л, рис. 14, а). Вода входит в поры руды. При этом появляется возможность определить массу воды Мв и ее объем:

Мв = Мв+р+пикн — Мр+Пикн;

Vв = Mв/ρв.

Объем руды Vр определяется как разность полного объема пикнометра и объема воды: Vр = Vo — VB.

Рис. 14. Пикнометр (а) и схема взвешивания в воде (б) образцов, покрытых с поверхности парафином:

1 — весы; 2 — стальная проволока; 3 — сосуд с водой; 4 — корзина; 5 — уравновешивающий груз

Зная массу руды Мр и ее объем Vp, легко вычислить истинную Плотность:

рист. р = Мр/Vр г/см3.

По ГОСТ 15053—69 в качестве рабочей жидкости, кроме воды, разрешается использовать керосин. В научных исследованиях для этой цели часто применяют спирт. Плотность этих жидкостей при температуре опыта следует брать из справочников.

Для определения кажущейся плотности куски руды обвязывают ниткой и, держа за нить, погружают в расплавленный (60— 65 °С) парафин. Масса пробы должна быть не менее 2 кг. Извлеченные из расплава парафина образцы оказываются покрытыми толстой парафиновой водонепроницаемой оболочкой. Подготовленные таким образом образцы в корзине подвешивают снизу к одной из чашек весов (рис. 14, б) и взвешивают сначала на воздухе, а затем погруженными в воду. По закону Архимеда вес образцов, погруженных в воду, уменьшается: (Pр+п)воад — (Pр+п)вода = Vр+п dвода (где Vр+п — объем образца руды в парафиновой оболочке, см3, так как внутрь пор образца вода не входит; dвода — удельный вес воды, 10 мкН/см3).

Объем парафиновой оболочки, см3: Vn = (Мр+п — Мр)/ρп. Остается определить искомый объем образца руды (см3) и его кажущуюся плотность, г/см3: Vр = Vр+п — Vп; ρкаж. р = Mp/V'p.

Таким способом можно определять также общую пористость агломерата, кокса, огнеупоров.

Метод определения объема пор различной крупности (метод SK) был предложен англичанами Г. Саундерсом и Г. Трессом в 1945 г. Образцы руды погружают в ртуть, воду и воздух. При атмосферном давлении ртуть входит в поры диаметром >17-103 нм, вода — в значительно мелкие поры, воздух — практически во все поры руды. Таким образом, помимо общей пористости, удается определить распределение пор по крупности на три группы.

Р. Лаузи, Г. Риттером и Л. Дрейком в 1941—1945 гг. был разработан способ ртутной порометрии, заключающийся в нагнетании ртути в поры образца руды под давлением от 0,1 до 1000 МПа. Минимальный радиус пор r, в которые ртуть может войти при давлении р, связан с коэффициентом поверхностного натяжения σ и углом смачивания θ соотношением r = —2σ cos θ/р. Этот метод позволяет не только определить объем пор различной крупности, но также получить расчетом их суммарную поверхность, что, как будет показано ниже, позволяет оценить и восстановимость образца. Пористость железных руд меняется в чрезвычайно широких пределах: от 0,5-—1 % у плотных магнетитовых руд до 25—50 % у бурых железняков. При разложении гидратов и карбонатов, а также в ходе процесса восстановления пористость руды может существенно увеличиваться.

Восстановимостью руды называют ее способность с большей или меньшей скоростью отдавать кислород, связанный с железом, газообразному восстановителю. Чем выше восстановимость руды, тем меньше может быть время ее пребывания в доменной печи, что дает возможность форсировать плавку. При одинаковом времени пребывания в печи легковосстановимые руды отдают печным газам больше кислорода, связанного с железом. Это позволяет снизить удельный расход кокса на выплавку чугуна. Таким образом, с любой точки зрения повышенная восстановимость руды является весьма желательным свойством и высоко ценится в рудах. Наивысшей восстановимостью обладают обычно бурые железняки и сидериты. За ними в порядке уменьшения восстановимости следуют гематит и магнетит.

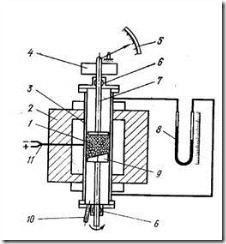

На рис. 15 показано устройство установки системы А. Н. Похвиснева и М. С. Гончаревского для определения восстановимости руд, агломератов, окатышей и других видов сырья по ГОСТ 1712—71. Образцы руды (навеска 300 г, крупность 10— 16 мм) помещают в корзинку 6 из нихромовой проволоки, подвешенную снизу к одной из чашек термовесов 1. Восстановление ведется в вертикальной реакционной трубке 4 электропечи 5. Температура в рабочем пространстве трубки измеряется двумя термопарами в точках, из которых одна располагается на 5 мм ниже дна корзинки, а вторая — внутри исследуемой пробы, на 40 мм от ее поверхности. Газ-восстановитель подается в реакционную трубку через нижнюю пробку печи после тщательной Очистки. Восстановителем служит водород, вводимый в систему Из баллона 16, снабженного редуктором. Расход водорода контролируется реометром 9. Опыт начинают продувкой всей установки азотом из баллона 17 через реометр 9 и далее через трехходовой кран 7.

Рис. 15. Установка для определения восстановимости руд, агломератов и окатышей по ГОСТ L7212 — 71:

1— весы ВЛТК-500 для непрерывного взвешивания образца руды; 2— потенциометр с термопарой 3 для контроля температуры в рабочем пространстве вертикальной реакционной трубки 4 (внутренний диаметр 60 мм); 5 — электрическая печь сопротивления (температура нагрева 800 ± 10 °С, длина изотермической зоны равна 1,5 высоты испытуемой пробы); 6 — корзинка диаметром 52 и высотой 140 мм из жаропрочной сетки с квадратными отверстиями (0,5 — 1 мм); 7 — трехходовой кран; 8 — сосуды с поглотителями (хлористый кальций, аскарит); 9 — реометры типа РДС для измерения расхода газов; 10 — поглотительный сосуд с хлористым кальцием; 11 — электропечь (600 °С); 12 — реакционные трубки с медной стружкой; 13 — поглотительные сосуды с ангидроном; 14 — склянки Тищенко с серной кислотой; 15 — игольчатый кран; 16 — баллон с водородом; 17 — баллон с азотом или аргоном

К началу опыта в реакционной трубке устанавливается заданная температура (чаще 800 °С ± 10 °С), при которой проводится прокаливание образца до постоянной массы в течение 50 мин. На этой стадии опыта из образца удаляются углекислота карбонатов, гидратная и гигроскопическая вода. Продувка системы азотом (6 л/мин) обеспечивает, кроме того, взрывобезопасность работы, так как препятствует соприкосновению водорода с воздухом в реакционной трубке. Перед началом опыта необходимо отрегулировать расход газа-восстановителя. Установлено, что до определенного расхода газа общая скорость восстановления лимитируется скоростью внешней диффузии реагентов и продуктов реакции у поверхности образца. В этих условиях результаты опыта резко меняются в зависимости от малейших изменений расхода газа. Наоборот, сверх определенного предела (скорость газа на пустое сечение реакционной трубки для оксида углерода 2,5—3,5, для водорода 1,1— 1,2 см/с) скорость процесса перестает зависеть от расхода газа и лимитируется лишь диффузией внутри пор образца. По ГОСТ 17212—71 расход водорода должен быть равен 6 л/мин при внутреннем диаметре реакционной трубки 60 мм.

Поворот трехходового крана 7 считается началом собственного опыта, так как при этом водород направляется в реакционную трубку, а азот — в атмосферу. Масса образца начинает убывать в связи с тем, что часть кислорода, связанного с железом, переходит в газовую фазу. Изменение массы образца фиксируется экспериментатором каждые 5 мин. По результатам строится кривая восстановления образца (рис. 16). Обычная продолжительность опыта не превышает60 мин. Опыт завершается продувкой всей системы азотом. Важным условием проведения опытов является точное соблюдение постоянства температур и расхода газа-восстановителя, уровень которых в сильной степени влияет на результаты эксперимента.

Рис. 16. Кривая восстановления единичного образца руды КМА диаметром 15 мм при 800 °С в токе н2

Существуют многочисленные разновидности этой методики. В качестве восстановителя могут быть использованы оксид углерода, получаемый в специальном газогенераторе, метан, светильный газ или газ, близкий по составу к колошниковому газу доменных печей.

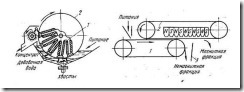

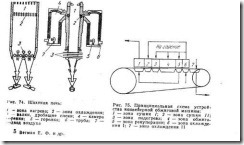

Размягчаемость руды, агломерата, окатышей определяется на установке конструкции МИСиС (рис. 17).

Опыт ведется в печи 3 с силитовыми нагревательными стержнями 4, сила тока в которых регулируется реостатом. Температура в печи измеряется гальванометром 2 с термопарой, вставленной в гнездо стального стакана. Проба руды, измельченной до Крупности 1—2 мм, помещается в стакан-цилиндр с дырчатым дном 6. На поверхность слоя руды давит поршень 5, шток которого 7 шарнирно прикреплен к рычагу 8. Рычаг 5 поворачивается вокруг оси 12, фиксируя положение поршня на шкале 10. Нагрев пробы осуществляется в течение первых 45 мин опыта со скоростью 14 град/мин (имитация интенсивного нагрева руды в верхней части шахты) и далее со скоростью 5—6 град/мин. Общая продолжительность опыта 2 ч, что соответствует попаданию шихты в нижнюю часть шахты доменной печи. Расход газовой смеси, которая вводится через нижнее отверстие стакана 1 и отверстия в днище реакционного цилиндра 6 непосредственно в слой руды (окатышей, агломерата), составляет 0,3 л/мин Н2 + 1,1 л/мин N2 при нагревании пробы до 900 °С и 1,1 л/мин Н2 + 0,3 л/мин N2 при t > 900 С, что обеспечивает в ходе опыта к 900 и 1200 °С соответственно содержание 80—90 % металлического железа под плунжером к концу опыта. После выхода из пробы восстановительный газ проходит в зазор между плунжером и внутренней поверхностью стального реакционного цилиндра и далее в выхлопную трубу. Меняя положение груза 9, увеличивают нагрузку от 0 (первая минута опыта) до 0,65 кгс/см2 (65 кПа) к концу опыта. Нагрузка по другому варианту может быть установлена постоянной 0,65 кгс/см2 (65 кПа). Таким образом совместное закономерное Изменение давления плунжера, температуры и состава газа позволяет по возможности имитировать условия опускания железорудного сырья в шахте доменной печи.

На рис. 18 показаны типичные кривые размягчения материалов разного типа. Магнетитовые руды и агломерат обычно после термического расширения пробы (участок /—2) дают некоторую небольшую усадку от точки 2 к точке 3 при температурах 400—1000 °С, Которая связана с потерей прочности рудными частицами при нагреве и восстановлении и с появлением пластичных вюстита и особенно металлического железа под плунжером. В точке 3 появляются первые порции расплава, объем пробы под плунжером начинает быстро уменьшаться. Точка 3 — начало размягчения. Концом размягчения условно считается точка 4У соответствующая потере пробой 40 % первоначальной высоты. Разность температур (tk – tн) = Δt называется интервалом размягчения сырья.

Гематитовые руды и окисленные окатыши ведут себя в рассмотренных условиях совершенно иначе. После термического расширения пробы (участок от 1 до 2) проба начинает вспучиваться, т. е. увеличиваться в объеме в результате перестройки тригональной кристаллической решетки гематита (плотность —5,26 г/см3) в тетрагональную решетку (маггемита 4,4—4,85 г/см3). Вспучивание гематитовой шихты при восстановлении должно учитываться при проектировании профиля доменной печи. В частности, следует уменьшать в этом случае угол наклона стен шахты печи, уменьшая боковое давление шихты на стены. Высота столбика шихты под плунжером начинает быстро уменьшаться лишь при появлении расплава (точка 3). В доменной печи вязкие тестообразные массы шлака создают значительное сопротивление проходу печных газов, поэтому с точки зрения совершенства хода печи желательно работать на рудах с наиболее высокой температурой начала размягчения.

Рис. 17. Настольный прибор конструкции МИСИС для определения размягчаемости сырья в восстановительной атмосфере

1 — стакан из жаропрочной стали; 2 — гальванометр; з — нагревательная печь- 4 — силитовые стержни; 5 - поршень со штоком 7; 6 - стальной полый цилиндр 8 рычаг 9 - груз; 10 - шкала; 11 - термопара; 12 - ось поворота рычага

Рис. 18. Характер кривых размягчения железорудных минералов в восстановительной атмосфере:

а – магнетитовые руды; б – гематитовые руды, окатыши

В этом случае руда не размягчается в шахте доменной печи; шахта остается «сухой», что благоприятно сказывается на газопроницаемости столба шихты в печи. Чем короче интервал размягчения руды (tk – tн = Δt) тем быстрее тестообразные массы превращаются в жидкий подвижный расплав, не представляющий большого препятствия для потока газов. Поэтому руды с коротким интервалом размягчения предпочтительнее иметь в шихте печей при любом уровне начала размягчения. В последние годы при оценке качества руды значительное внимание стали уделять ее прочности при сушке, нагреве и восстановлении. Вследствие того, что в состав руды входят минеральные фазы с различными коэффициентами термического расширения, при нагреве в кусках руды возникают значительные внутренние напряжения, вызывающие их рассыпание с образованием мелочи. Слишком быстрая сушка может вызвать распыление кусков руды под действием водяных паров. Снижение прочности железорудных материалов при сушке и нагреве называют декрепитацией.

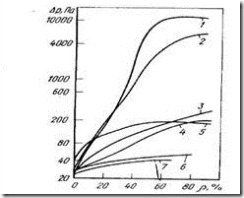

Как показывает опыт, еще более сильное действие на прочность руды оказывает ее восстановление СО и Н2. На рис. 20 показано устройство установки, сконструированной немецкими учеными О. Бургхардтом и К. Гребе, для определения прочности руд, агломератов, окатышей в восстановительных условиях. Пробу руды 1,8 кг в кусках 10—12,5 мм помещают в реакционном цилиндре этой установки (диаметром 125 мм) между неподвижной колосниковой решеткой и плунжером, обеспечивающим нагрузку 78,5 кПа на поверхность пробы. Реакционный цилиндр с пробой и плунжером, а также с пневматическим устройством для создания заданной нагрузки на плунжер подвешивают к весам, что позволяет получить обычную кривую восстановимости. Характер опускания плунжера также записывается приборами, и исследователь получает кривую размягчаемости пробы. Однако основное достоинство установки О. Бургхардта и К. Гребе состоит в том, что с ее помощью оказывается возможным оценить степень разрушения кусков руды в ходе восстановления. Разрушение кусков увеличивает количество мелочи, резко ухудшающей газопроницаемость восстанавливаемого слоя, и приводит к росту потерь напора газа при его прохождении через слой. Давление газа измеряется под колосниковой решеткой и над восстанавливаемым слоем руды в полом штоке плунжера. Как видно из данных рис. 21 (кривые /, 2), -некоторые гематитовые руды особенно сильно разрушаются уже при небольших степенях восстановления. При степени восстановления таких руд 50 % величина Δpi = pHi — pKi почти в 250 раз превышает исходную. В то же время многие магнетитовые руды почти совершенно не разрушаются при восстановлении (рис. 21, Кривые 6, 7). Существуют несколько причин разрушения железорудных материалов при восстановлении. Первая из них заключается в том, что процесс сопровождается перестройкой кристаллических решеток оксидов, появлением значительных внутренних напряжений; при восстановлении гематита (a-Fe2O3) схема кристаллохимических превращений выглядит следующим образом:

|

α-Fe2O3 |

→ γ-Fe2O3 |

→ Fe3O4 |

→ FeхO |

→ Feмeт |

|

|

Оксид |

Гематит |

Маггемит |

Магнетит |

Вюстит |

Феррит |

|

ρ, г/см3 |

5,26 |

4,85—4,4 |

5,17 |

5,73 |

7,86 |

|

Решетка |

Тригональная |

Тетрагональная или кубическая |

Кубическая |

Кубическая |

Кубическая |

Рис. 21. Зависимость перепада давлений газа-восстановителя в слое от степени восстановления руд различных сортов при 1000 °С под нагрузкой 78,4 кПа газовой смесью СО, Н2, N2 Гематитовая руда:

1 - 64,85 % Feo6 0,26 % FeO;

2 - 62,2 % Feo6 2,84 % FeO;

3-66,1 % Feo6 0,52 % FeO;

4 - 55,8 % Feo6iq, 0,91 % FeO.

Магнетитовая руда: 5 — 30,0 % Feo6 10,0 % FeO; 6 - 66,85 % Fe0(J 29,2 % FeO; 7 -61,9 % Fe e 25,8 % FeO

Эти данные показывают, что переход гематита в магнетит сопровождается сначала, на стадии гематит—маггемит, увеличением объема куска на 8,6—18,3 %; затем на стадии маггемит— магнетит—вюстит—феррит объем уменьшается. Весьма значительное расширение частиц оксидов на начальной стадии восстановления неизбежно приводит к разрушению кусков руды. Гематитовые руды именно в результате этого явления подвержены вспучиванию и имеют низкую стойкость при восстановлении.

В МИСиС предложена установка для определения прочности железорудного сырья (рис. 23), которая состоит из силитовой печи 2, реактора из жаропрочной стали 3, в котором вращается с частотой 5 мин-1 вал с профилированным диском 9. На слой обрабатываемого материала 1 давит плунжер 7, давление создается с помощью груза 4. Для определения усадки слоя в процессе опыта имеется индикатор 5, а для определения перепада давления в слое — дифманометр 8.

Рис. 23. Схема установки МИСиС для определения горячей прочности железорудных материалов: / — навеска исследуемого материала; 2 — силитовая печь; 3 — реактор из жаропрочной стали; 4 — груз; 5 — индикатор усадки: 6 — сальниковое уплотнение; 7 — плунжер; 8 — дифма-нометр; 9 — вращающийся вал с профилированным диском; 10 — штуцер для подвода газа; // — термопара

Температура измеряется с помощью хромель-алюмелевой термопары 11и электронного потенциометра КСП-4. Навеску (200—500 г) испытываемого материала-руды, агломерата или окатышей загружают в наклонный под углом в 45° реактор. Затем реактор возвращают в вертикальное положение, на выравненный слой материала помещают плунжер и с помощью верхнего фланца герметизируют реактор. Нагрев материала до 200 °С осуществляют в токе азота (1,5 л/мин) без вращения профилированного диска.

После достижения этой температуры расход азота кратковременно увеличивают до 10 л/мин и при этом расходе определяют начальный перепад давления р0. Затем в печь подают восстановительный газ (Н2, СО в смеси с N2, 2 л/мин). Опыт продолжают при непрерывном вращении профилированного диска (3—5 об/мин). Нагрев от 200 до 600 °С ведется 40 мин со скоростью 15 °С/мин, а от 600 до 900 °С — за 2 ч 20 мин со скоростью 3 °С/мин. В конце опыта установку вновь продувают азотом (10 л/мин) и замеряют конечный перепад давлений. После охлаждения пробы определяют также выход мелочи фракции (—5 мм), являющийся наряду с перепадами давлений показателем горячей прочности сырья.

К проблеме оценки качества руды относится и вопрос о цене, которую металлургический завод должен уплатить руднику за 1 т руды.

Сравнительную экономическую оценку возможных вариантов добычи и подготовки руд к доменной плавке лучше проводить по варианту, которому соответствует минимум приведенных затрат:

П = С + ЕнормК,

где С — сумма текущих производственных затрат (себестоимость) в расчете на 1 т продукции; К — капитальные затраты в пересчете на 1 т продукции; Енорм — нормативный коэффициент эффективности капитальных вложений (в черной металлургии принимается равным 0,12).

С учетом приведенных выше рекомендаций с целью оценки качества руд перейдем теперь к рассмотрению важнейших железорудных месторождений мира.

Важнейшие месторождения железных руд

Важнейшие месторождения расположены на Юге и в Центре европейской части СНГ, на Урале и в Казахстане. В указанных четырех районах сконцентрировано почти 87 % всех промышленных запасов железных руд. По данным 1966 г., 61 % всех запасов железных руд России принадлежит к категории докембрийских осадочных метаморфизированных руд, 13 % — к категории магматических руд, 11,2 % —к категории контактных месторождений, 13,1 % — к категории осадочных оолитовых руд.

Оленегорское месторождение магнетитовых кварцитов (31 — 33 % Fe) расположено в Мончегорском районе Мурманской области. Рудное тело, расположенное на глубине 1—15 м, имеет мощность до 315 м и состоит из магнетитовых и гематитовых кварцитов (соотношение магнетит: гематит в среднем для месторождения составляет 3:1). Руда относится к легкообогатительным — при измельчении руды до крупности <0,8 мм в концентрате содержится до 63 % Fe.

Ковдорское месторождение магнетитовых руд расположено на Кольском полуострове. Мощность рудного тела при протяженности 500—600 и ширине 400—800 м составляет 150—200 м. Кроме магнетита и магнезиоферрита, руды содержат оливин и апатит, что обусловливает необычно высокое содержание в них фосфора и оксида магния. Использование концентратов сухой магнитной сепарации этих руд (фракцией 6 %) возможно лишь в смеси с оленегорским концентратом, пустая порода которого имеет существенно кислый характер. Проектом предусматривается агломерация смеси оленегорского и ковдорского концентратов, взятых в соотношении 1:1, что обеспечивает допустимое содержание MgO в доменном шлаке.

Костамукшское месторождение магнетитовых руд расположено в Карелии. Железистые кварциты (30—32 % Fe) залегают здесь полосой протяженностью 12 км (ширина до 3 км, мощность от 40 до 350 м). Основной рудный минерал — магнетит. Концентрат магнитной сепарации используется на Костамукшском ГОКе для производства окатышей.

Курская магнитная аномалия (КМА) расположена на территории Курской, Брянской, Харьковской, Белгородской, Орловской и Калужской областей, занимая в общей сложности около 120 тыс. км2. Месторождения аномалии протянулись почти на 600 км двумя полосами шириной до 25 км каждая при расстоянии между полосами 50—60 км. Основная масса рудных тел состоит из бедных магнетитовых кварцитов (32—40 % Fe), нижняя граница которых не обнаруживается даже при бурении до глубины 2—3 км. Кварциты обогащают магнитной сепарацией (в концентрате содержится 65—68 % Fe). Выше кварцитов располагаются скопления богатых руд (50—61 % Fe), представленные главным образом гематитом и мартитом. Характерна значительная пестрота минералогического состава руд, содержащих также бурый железняк, сидерит, тюрингит и шамозит, кальцит и кварц. Богатые руды разрабатываются на Стойленском, Лебединском и Михайловском рудниках-разрезах. Для КМА характерна огромная высота крыши над рудными телами (см. рис. 13), достигающая 100—600 м. После дробления богатых руд КМА остается до 85 % мелочи, нуждающейся в агломерации. Состав пустой породы руды (сложные алюмосиликаты) затрудняет получение качественного агломерата, вынуждая увеличивать расход топлива на спекание. Руда характеризуется высокой восстановимостью. Содержание фосфора и серы в ней невелико. Перспективные запасы КМА оцениваются в 200—250 млрд. т.

КМА будет являться основной рудной базой черной металлургии европейской части России в будущем.

Керченское месторождение оолитовых бурых железняков находится в 10 км от г. Керчь (Крым). Руда залегает здесь на поверхности крупными скоплениями (мульдами). Это относительно бедные (38—42 % Fe) и труднообогатимые руды. Мойка коричневой разности руд (оолиты лимонита в песчано-глинистом цементе; коричневые руды располагаются в поверхностной зоне, они сильно окислены) позволяет увеличить содержание железа в концентрате лишь на 4 %. Неприятной особенностью руды является высокое содержание фосфора. Кроме того, руды содержат значительное количество мышьяка (до 0,1 %). Глиноземистая пустая порода этих руд улучшает условия плавки передельного и литейного чугунов при использовании смеси криворожских и керченских руд. Вся масса руды подвергается агломерации.

Качканарское месторождение бедных (16—17 % Fe) титано-магнетитовых руд расположено на Северном Урале недалеко от ст. Выя Свердловской железной дороги. Большие запасы руды, лежащей у поверхности земли, позволяют считать это месторождение основной рудной базой северного и центрального Урала. После обогащения магнитной сепарацией измельченной до 0,2 мм руды получают концентрат, содержащий до 62 % Fe. Пустая порода концентратов характеризуется основностью (СаО + MgO) : (SiO2 + A12O3) = 0,6-г-0,7, т. е. является самоплавкой.

Бакальское месторождение бурых железняков и сидеритов расположено недалеко от г. Златоуста на Южном Урале. Эти руды отличаются чистотой по сере и фосфору, а также высокой восстановимостью. Поскольку в них содержится магнезиальная пустая порода сидеритов, то эти руды используют только в смеси с местным бурым железняком. Характерным является также высокое содержание марганца в руде. Агломерацию осуществляют на Бакальской и Челябинской аглофабриках.

Кустанайская группа месторождений магнетитовых руд включает в себя Соколовское, Сарбайское и Качарское месторождения. Магнетитовые руды (43—47 % Fe).содержат до 4 % S в составе пирита и пирротина. Добычу ведут открытым способом. После магнитной сепарации концентрат содержит >65 % Fe и до 0,4 % S. Сера удаляется в ходе агломерации руд и производства окатышей. Руды этого района являются основной рудной базой Казахстана и Южного Урала. Природная основность руд составляет 0,3—0,5.

Кустанайская группа месторождений оолитовых бурых железняков представлена Лисаковским и Аятским месторождениями. Руды (35—42 % Fe) залегают здесь на поверхности земли, имеют низкое содержание железа, пылеватость, высокую фосфористость (до 0,4 % Р) и плохую обогатимость, что является важнейшими недостатками. Высокое содержание глинозема создает трудности при организации шлакового режима доменных печей. Гравитационное обогащение и магнитная сепарация руды позволяют получать концентрат с 49 % Fe. После обжигмагнитного обогащения получают концентрат с 60 % Fe.

Рассмотрим теперь крупнейшие зарубежные месторождения железных руд.

Кирунаеара (Швеция). Месторождение магнетитовых руд магматического происхождения у северного полярного круга. Руда содержит в среднем 59,8 % Fe, 0,1—0,2 % Мп. Пустая порода представлена апатитом 3 (3 СаО. Р2О5) CaFe2. В связи с этим содержание фосфора находится в обратной связи с содержанием железа в руде. Так, при 68 % Fe в руде содержится всего 0,03 % Р, а при 58 % Fe >2,5 % Р. Добываемые открытыми разработками руды подвергают дроблению, измельчению, магнитной сепарации; в концентратах содержится 63—69 % Fe. Экспорт руды и концентрата осуществляется главным образом через порт Лулео и норвежский порт Нарвик. Запасы месторождения составляют 2,4 млрд. т.

Лотарингский железорудный бассейн (Франция, у г. Нанси, частично на территории Люксембурга и Бельгии). Здесь располагается одно из крупнейших в мире осадочных месторождений оолитового железняка (руды минетт) и сидеритов. В руде в среднем содержится 31—35 % Fe; 0,2—0,3 % Мп; до 2,0 % Р и 0,1 % S. Характер пустой породы руды на отдельных участках месторождения резко различный. По этой причине руды с кислой пустой породой (15—27 % SiO2; 3—12 % CaO; 4—8 % А12О3) смешивают с рудами с основной пустой породой (15—22 % СаО; 6—12 % SiO2; 4—8 % А12О3), получая самоплавкие смеси. Ресурсы руд оцениваются в 6 млрд. т. Франция потребляет до 65 % добываемой руды, экспортируя остальную ее массу в Бельгию, Люксембург и ФРГ.

Ньюфаундленское месторождение (Канада). На северном берегу острова Бель-Айленд в заливе Консепшен (против г. Сидней, Ньюфаундленд) располагается крупное докембрийское осадочное месторождение гематито-сидеритовых руд оолитового строения с ресурсами (А + В + С) в 0,112 млрд. т (забалансовые резервы 3 млрд. т). В руде содержится -<60 % гематита; 22—23 % шамозита; 2—13 % сидерита; 3—7 % кварца. Руды содержат в среднем 48,4 % Fe при 0,7—0,9 % Р. Пустая порода содержит 9— 12 % SiOa; 3—5 % А12О3; 2—3 % СаО; 0,5—0,7 % MgO. Разработки (рудник Вабана) ведут на глубине 600 м. Часть пластов руды расположена под дном океана.

Месторождение Верхнего озера (США). На площади 160 км2 находится эксплуатируемое с 1854 г. крупное месторождение до-кембрийских метаморфизованных богатых гематитовых руд с кварцевой пустой породой, располагающихся поверх пластов железистых кварцитов (таконитов) гематитовой и магнетитовой разности. Богатые руды пылеваты, содержат 50—51 % Fe, 9— 10 % SiO2. Главная масса руды содержит мало марганца, фосфора и серы (в округе Кайюна руды содержат до 6 % Мп). Общие запасы богатых руд составляют около 2 млрд. т.