Восстановимостью руды называют ее способность с большей или меньшей скоростью отдавать кислород, связанный с железом, газообразному восстановителю. Чем выше восстановимость руды, тем меньше может быть время ее пребывания в доменной печи, что дает возможность форсировать плавку. При одинаковом времени пребывания в печи легковосстановимые руды отдают печным газам больше кислорода, связанного с железом. Это позволяет снизить удельный расход кокса на выплавку чугуна. Таким образом, с любой точки зрения повышенная восстановимость руды является весьма желательным свойством и высоко ценится в рудах. Наивысшей восстановимостью обладают обычно бурые железняки и сидериты. За ними в порядке уменьшения восстановимости следуют гематит и магнетит.

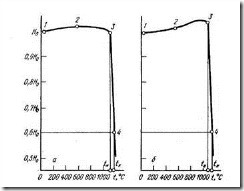

На рис. 15 показано устройство установки системы А. Н. Похвиснева и М. С. Гончаревского для определения восстановимости руд, агломератов, окатышей и других видов сырья по ГОСТ 1712—71. Образцы руды (навеска 300 г, крупность 10— 16 мм) помещают в корзинку 6 из нихромовой проволоки, подвешенную снизу к одной из чашек термовесов 1. Восстановление ведется в вертикальной реакционной трубке 4 электропечи 5. Температура в рабочем пространстве трубки измеряется двумя термопарами в точках, из которых одна располагается на 5 мм ниже дна корзинки, а вторая — внутри исследуемой пробы, на 40 мм от ее поверхности. Газ-восстановитель подается в реакционную трубку через нижнюю пробку печи после тщательной Очистки. Восстановителем служит водород, вводимый в систему Из баллона 16, снабженного редуктором. Расход водорода контролируется реометром 9. Опыт начинают продувкой всей установки азотом из баллона 17 через реометр 9 и далее через трехходовой кран 7.

Рис. 15. Установка для определения восстановимости руд, агломератов и окатышей по ГОСТ L7212 — 71:

1— весы ВЛТК-500 для непрерывного взвешивания образца руды; 2— потенциометр с термопарой 3 для контроля температуры в рабочем пространстве вертикальной реакционной трубки 4 (внутренний диаметр 60 мм); 5 — электрическая печь сопротивления (температура нагрева 800 ± 10 °С, длина изотермической зоны равна 1,5 высоты испытуемой пробы); 6 — корзинка диаметром 52 и высотой 140 мм из жаропрочной сетки с квадратными отверстиями (0,5 — 1 мм); 7 — трехходовой кран; 8 — сосуды с поглотителями (хлористый кальций, аскарит); 9 — реометры типа РДС для измерения расхода газов; 10 — поглотительный сосуд с хлористым кальцием; 11 — электропечь (600 °С); 12 — реакционные трубки с медной стружкой; 13 — поглотительные сосуды с ангидроном; 14 — склянки Тищенко с серной кислотой; 15 — игольчатый кран; 16 — баллон с водородом; 17 — баллон с азотом или аргоном

К началу опыта в реакционной трубке устанавливается заданная температура (чаще 800 °С ± 10 °С), при которой проводится прокаливание образца до постоянной массы в течение 50 мин. На этой стадии опыта из образца удаляются углекислота карбонатов, гидратная и гигроскопическая вода. Продувка системы азотом (6 л/мин) обеспечивает, кроме того, взрывобезопасность работы, так как препятствует соприкосновению водорода с воздухом в реакционной трубке. Перед началом опыта необходимо отрегулировать расход газа-восстановителя. Установлено, что до определенного расхода газа общая скорость восстановления лимитируется скоростью внешней диффузии реагентов и продуктов реакции у поверхности образца. В этих условиях результаты опыта резко меняются в зависимости от малейших изменений расхода газа. Наоборот, сверх определенного предела (скорость газа на пустое сечение реакционной трубки для оксида углерода 2,5—3,5, для водорода 1,1— 1,2 см/с) скорость процесса перестает зависеть от расхода газа и лимитируется лишь диффузией внутри пор образца. По ГОСТ 17212—71 расход водорода должен быть равен 6 л/мин при внутреннем диаметре реакционной трубки 60 мм.

Поворот трехходового крана 7 считается началом собственного опыта, так как при этом водород направляется в реакционную трубку, а азот — в атмосферу. Масса образца начинает убывать в связи с тем, что часть кислорода, связанного с железом, переходит в газовую фазу. Изменение массы образца фиксируется экспериментатором каждые 5 мин. По результатам строится кривая восстановления образца (рис. 16). Обычная продолжительность опыта не превышает60 мин. Опыт завершается продувкой всей системы азотом. Важным условием проведения опытов является точное соблюдение постоянства температур и расхода газа-восстановителя, уровень которых в сильной степени влияет на результаты эксперимента.

Рис. 16. Кривая восстановления единичного образца руды КМА диаметром 15 мм при 800 °С в токе н2

Существуют многочисленные разновидности этой методики. В качестве восстановителя могут быть использованы оксид углерода, получаемый в специальном газогенераторе, метан, светильный газ или газ, близкий по составу к колошниковому газу доменных печей.

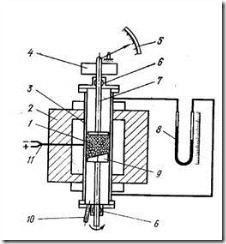

Размягчаемость руды, агломерата, окатышей определяется на установке конструкции МИСиС (рис. 17).

Опыт ведется в печи 3 с силитовыми нагревательными стержнями 4, сила тока в которых регулируется реостатом. Температура в печи измеряется гальванометром 2 с термопарой, вставленной в гнездо стального стакана. Проба руды, измельченной до Крупности 1—2 мм, помещается в стакан-цилиндр с дырчатым дном 6. На поверхность слоя руды давит поршень 5, шток которого 7 шарнирно прикреплен к рычагу 8. Рычаг 5 поворачивается вокруг оси 12, фиксируя положение поршня на шкале 10. Нагрев пробы осуществляется в течение первых 45 мин опыта со скоростью 14 град/мин (имитация интенсивного нагрева руды в верхней части шахты) и далее со скоростью 5—6 град/мин. Общая продолжительность опыта 2 ч, что соответствует попаданию шихты в нижнюю часть шахты доменной печи. Расход газовой смеси, которая вводится через нижнее отверстие стакана 1 и отверстия в днище реакционного цилиндра 6 непосредственно в слой руды (окатышей, агломерата), составляет 0,3 л/мин Н2 + 1,1 л/мин N2 при нагревании пробы до 900 °С и 1,1 л/мин Н2 + 0,3 л/мин N2 при t > 900 С, что обеспечивает в ходе опыта к 900 и 1200 °С соответственно содержание 80—90 % металлического железа под плунжером к концу опыта. После выхода из пробы восстановительный газ проходит в зазор между плунжером и внутренней поверхностью стального реакционного цилиндра и далее в выхлопную трубу. Меняя положение груза 9, увеличивают нагрузку от 0 (первая минута опыта) до 0,65 кгс/см2 (65 кПа) к концу опыта. Нагрузка по другому варианту может быть установлена постоянной 0,65 кгс/см2 (65 кПа). Таким образом совместное закономерное Изменение давления плунжера, температуры и состава газа позволяет по возможности имитировать условия опускания железорудного сырья в шахте доменной печи.

На рис. 18 показаны типичные кривые размягчения материалов разного типа. Магнетитовые руды и агломерат обычно после термического расширения пробы (участок /—2) дают некоторую небольшую усадку от точки 2 к точке 3 при температурах 400—1000 °С, Которая связана с потерей прочности рудными частицами при нагреве и восстановлении и с появлением пластичных вюстита и особенно металлического железа под плунжером. В точке 3 появляются первые порции расплава, объем пробы под плунжером начинает быстро уменьшаться. Точка 3 — начало размягчения. Концом размягчения условно считается точка 4У соответствующая потере пробой 40 % первоначальной высоты. Разность температур (tk – tн) = Δt называется интервалом размягчения сырья.

Гематитовые руды и окисленные окатыши ведут себя в рассмотренных условиях совершенно иначе. После термического расширения пробы (участок от 1 до 2) проба начинает вспучиваться, т. е. увеличиваться в объеме в результате перестройки тригональной кристаллической решетки гематита (плотность —5,26 г/см3) в тетрагональную решетку (маггемита 4,4—4,85 г/см3). Вспучивание гематитовой шихты при восстановлении должно учитываться при проектировании профиля доменной печи. В частности, следует уменьшать в этом случае угол наклона стен шахты печи, уменьшая боковое давление шихты на стены. Высота столбика шихты под плунжером начинает быстро уменьшаться лишь при появлении расплава (точка 3). В доменной печи вязкие тестообразные массы шлака создают значительное сопротивление проходу печных газов, поэтому с точки зрения совершенства хода печи желательно работать на рудах с наиболее высокой температурой начала размягчения.

Рис. 17. Настольный прибор конструкции МИСИС для определения размягчаемости сырья в восстановительной атмосфере

1 — стакан из жаропрочной стали; 2 — гальванометр; з — нагревательная печь- 4 — силитовые стержни; 5 - поршень со штоком 7; 6 - стальной полый цилиндр 8 рычаг 9 - груз; 10 - шкала; 11 - термопара; 12 - ось поворота рычага

Рис. 18. Характер кривых размягчения железорудных минералов в восстановительной атмосфере:

а – магнетитовые руды; б – гематитовые руды, окатыши

В этом случае руда не размягчается в шахте доменной печи; шахта остается «сухой», что благоприятно сказывается на газопроницаемости столба шихты в печи. Чем короче интервал размягчения руды (tk – tн = Δt) тем быстрее тестообразные массы превращаются в жидкий подвижный расплав, не представляющий большого препятствия для потока газов. Поэтому руды с коротким интервалом размягчения предпочтительнее иметь в шихте печей при любом уровне начала размягчения. В последние годы при оценке качества руды значительное внимание стали уделять ее прочности при сушке, нагреве и восстановлении. Вследствие того, что в состав руды входят минеральные фазы с различными коэффициентами термического расширения, при нагреве в кусках руды возникают значительные внутренние напряжения, вызывающие их рассыпание с образованием мелочи. Слишком быстрая сушка может вызвать распыление кусков руды под действием водяных паров. Снижение прочности железорудных материалов при сушке и нагреве называют декрепитацией.

Как показывает опыт, еще более сильное действие на прочность руды оказывает ее восстановление СО и Н2. На рис. 20 показано устройство установки, сконструированной немецкими учеными О. Бургхардтом и К. Гребе, для определения прочности руд, агломератов, окатышей в восстановительных условиях. Пробу руды 1,8 кг в кусках 10—12,5 мм помещают в реакционном цилиндре этой установки (диаметром 125 мм) между неподвижной колосниковой решеткой и плунжером, обеспечивающим нагрузку 78,5 кПа на поверхность пробы. Реакционный цилиндр с пробой и плунжером, а также с пневматическим устройством для создания заданной нагрузки на плунжер подвешивают к весам, что позволяет получить обычную кривую восстановимости. Характер опускания плунжера также записывается приборами, и исследователь получает кривую размягчаемости пробы. Однако основное достоинство установки О. Бургхардта и К. Гребе состоит в том, что с ее помощью оказывается возможным оценить степень разрушения кусков руды в ходе восстановления. Разрушение кусков увеличивает количество мелочи, резко ухудшающей газопроницаемость восстанавливаемого слоя, и приводит к росту потерь напора газа при его прохождении через слой. Давление газа измеряется под колосниковой решеткой и над восстанавливаемым слоем руды в полом штоке плунжера. Как видно из данных рис. 21 (кривые /, 2), -некоторые гематитовые руды особенно сильно разрушаются уже при небольших степенях восстановления. При степени восстановления таких руд 50 % величина Δpi = pHi — pKi почти в 250 раз превышает исходную. В то же время многие магнетитовые руды почти совершенно не разрушаются при восстановлении (рис. 21, Кривые 6, 7). Существуют несколько причин разрушения железорудных материалов при восстановлении. Первая из них заключается в том, что процесс сопровождается перестройкой кристаллических решеток оксидов, появлением значительных внутренних напряжений; при восстановлении гематита (a-Fe2O3) схема кристаллохимических превращений выглядит следующим образом:

|

α-Fe2O3 |

→ γ-Fe2O3 |

→ Fe3O4 |

→ FeхO |

→ Feмeт |

|

|

Оксид |

Гематит |

Маггемит |

Магнетит |

Вюстит |

Феррит |

|

ρ, г/см3 |

5,26 |

4,85—4,4 |

5,17 |

5,73 |

7,86 |

|

Решетка |

Тригональная |

Тетрагональная или кубическая |

Кубическая |

Кубическая |

Кубическая |

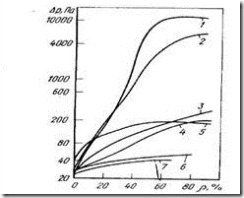

Рис. 21. Зависимость перепада давлений газа-восстановителя в слое от степени восстановления руд различных сортов при 1000 °С под нагрузкой 78,4 кПа газовой смесью СО, Н2, N2 Гематитовая руда:

1 - 64,85 % Feo6 0,26 % FeO;

2 - 62,2 % Feo6 2,84 % FeO;

3-66,1 % Feo6 0,52 % FeO;

4 - 55,8 % Feo6iq, 0,91 % FeO.

Магнетитовая руда: 5 — 30,0 % Feo6 10,0 % FeO; 6 - 66,85 % Fe0(J 29,2 % FeO; 7 -61,9 % Fe e 25,8 % FeO

Эти данные показывают, что переход гематита в магнетит сопровождается сначала, на стадии гематит—маггемит, увеличением объема куска на 8,6—18,3 %; затем на стадии маггемит— магнетит—вюстит—феррит объем уменьшается. Весьма значительное расширение частиц оксидов на начальной стадии восстановления неизбежно приводит к разрушению кусков руды. Гематитовые руды именно в результате этого явления подвержены вспучиванию и имеют низкую стойкость при восстановлении.

В МИСиС предложена установка для определения прочности железорудного сырья (рис. 23), которая состоит из силитовой печи 2, реактора из жаропрочной стали 3, в котором вращается с частотой 5 мин-1 вал с профилированным диском 9. На слой обрабатываемого материала 1 давит плунжер 7, давление создается с помощью груза 4. Для определения усадки слоя в процессе опыта имеется индикатор 5, а для определения перепада давления в слое — дифманометр 8.

Рис. 23. Схема установки МИСиС для определения горячей прочности железорудных материалов: / — навеска исследуемого материала; 2 — силитовая печь; 3 — реактор из жаропрочной стали; 4 — груз; 5 — индикатор усадки: 6 — сальниковое уплотнение; 7 — плунжер; 8 — дифма-нометр; 9 — вращающийся вал с профилированным диском; 10 — штуцер для подвода газа; // — термопара

Температура измеряется с помощью хромель-алюмелевой термопары 11и электронного потенциометра КСП-4. Навеску (200—500 г) испытываемого материала-руды, агломерата или окатышей загружают в наклонный под углом в 45° реактор. Затем реактор возвращают в вертикальное положение, на выравненный слой материала помещают плунжер и с помощью верхнего фланца герметизируют реактор. Нагрев материала до 200 °С осуществляют в токе азота (1,5 л/мин) без вращения профилированного диска.

После достижения этой температуры расход азота кратковременно увеличивают до 10 л/мин и при этом расходе определяют начальный перепад давления р0. Затем в печь подают восстановительный газ (Н2, СО в смеси с N2, 2 л/мин). Опыт продолжают при непрерывном вращении профилированного диска (3—5 об/мин). Нагрев от 200 до 600 °С ведется 40 мин со скоростью 15 °С/мин, а от 600 до 900 °С — за 2 ч 20 мин со скоростью 3 °С/мин. В конце опыта установку вновь продувают азотом (10 л/мин) и замеряют конечный перепад давлений. После охлаждения пробы определяют также выход мелочи фракции (—5 мм), являющийся наряду с перепадами давлений показателем горячей прочности сырья.

К проблеме оценки качества руды относится и вопрос о цене, которую металлургический завод должен уплатить руднику за 1 т руды.

Сравнительную экономическую оценку возможных вариантов добычи и подготовки руд к доменной плавке лучше проводить по варианту, которому соответствует минимум приведенных затрат:

П = С + ЕнормК,

где С — сумма текущих производственных затрат (себестоимость) в расчете на 1 т продукции; К — капитальные затраты в пересчете на 1 т продукции; Енорм — нормативный коэффициент эффективности капитальных вложений (в черной металлургии принимается равным 0,12).

С учетом приведенных выше рекомендаций с целью оценки качества руд перейдем теперь к рассмотрению важнейших железорудных месторождений мира.