Литейно-прокатные комплексы

При сооружении этих установок используется принцип совмещенных процессов отливки и прокатки листовых заготовок большой длины, т.е. двух технологий — непрерывного литья заготовки, поперечное сечение которой приближается по параметрам к размерам готового изделия, и непосредственного совмещения процесса разливки с прокаткой тонкой полосы. Схематически это можно представить следующим образом: непрерывное литье тонких заготовок - разделение полосы - подогрев, выравнивание температуры - горячая прокатка - охлаждение, смотка

Литейно-прокатные комплексы с тонкослябовыми (с толщиной заготовки до 100 мм) МНЛЗ начали сооружать в начале 90-х годов и в настоящее время их количество составляет более 1000 шт.

Другим вариантом получения листового проката являются установки непрерывной отливки полосы. Патент на прямую отливку полосы с подачей металла в зазор между двумя вращающимися валками получен в 1866 г. Генри Бессемером.

Технология прямой отливки полосы обладает многими преимуществами, но прежде всего она исключает такие операции традиционного процесса, как отливка и зачистка слябов, повторный нагрев и горячая прокатка. В результате значительно сокращаются капитальные вложения, связанные с оборудованием, и уменьшаются примерно на 85% энергозатраты по сравнению с традиционной технологией.

Из всех валковых машин в настоящее время находятся в эксплуатации только двухвалковые машины (рисунок 36). В этих установках кристаллизатор состоит из двух валков, расположенных непосредственно под промежуточным ковшом и вращающихся в противоположных направлениях. Жидкая сталь поступает в пространство между валками и при контакте с поверхностью валков кристаллизуется, образуя корочки, которые двигаются вместе с поверхностью и выходят из валков в форме листа, толщина которого определяется расстоянием между валками, а ширина — боковыми стенками кристаллизатора.

Очень важная проблема — отвод тепла из зоны кристаллизации, скорость потока которого составляет 102 —104 °С/с. Вначале валки изготавливали из стали, затем из меди, сейчас наиболее широко используют сплав меди с хромом, в некоторых случаях с покрытием поверхности валка никелем, что обеспечивает высокую теплопроводность и достаточную механическую прочность инструмента. Для отвода выделяющегося тепла валки охлаждают водой.

Серьезную проблему представляет конструкция боковых стенок, которые должны удерживать жидкую сталь, предотвращая ее прорывы из кристаллизатора, и обеспечивать одинаковую температуру металла около стенок и в средней части кристаллизатора, чтобы исключить деформацию кромок листа. В качестве материала боковых стенок используют нитрид бора или кремния.

Проводятся исследования по удержанию ванны жидкой стали с помощью электромагнитного поля.

|

Еще одна важная задача — получить лист заданной толщины. Расширение валков при нагреве приводит к уменьшению зазора. Если при отливке сляба толщиной 150 мм изменение ширины на 1 мм несущественно и при горячей прокатке исправимо, то при отливке 2-3мм листа оно недопустимо. Следует, безусловно, избегать образования трещин и морщин на поверхности листа, так как при отливке тонкого листа трещина глубиной 1 мм может оказаться сквозной.

Продолжительность непрерывной разливки зависит главным образом от срока службы прижимных боковых плит-уплотнителей (ограничителей жидкой ванны). Последние изготавливают из несмачиваемых сталью композитных материалов. Износ использованных на установке плит составлял 0,5 и 1,3 мм/км полосы при отливке соответственно тонкой (2,8 мм) и толстой (4,2 мм) полос. Максимальный срок соответственно 100 и 129 мин (при разливке 90-т плавки).

Расчетная стойкость никелевого покрытия роликов отвечает разливке 3 — 7 тыс.т стали в зависимости от толщины отливаемой полосы.

|

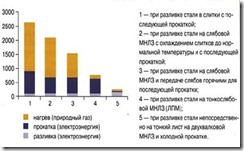

Технологическая схема получения тонкого листа с применением двухвалковых МНЛЗ позволяет в 8—10 раз снижать затраты энергетических ресурсов, в 40—50 раз сократить потери металла в окалину, в 5—10 раз повысить производительность труда, в 10—20 раз снизить выбросы парниковых газов при существенном уменьшении затрат на капитальное строительство, что обеспечивает экономическую мотивацию в части его дальнейшего развития и совершенствования. Сравнение энергозатрат при различных вариантах производства полосового проката приведено на рисунке 37.