2.1.Копирование электрода — инструмента на заготовке

Точность копирования электрода — инструмента на заготовке зависит от скорости растворения участков заготовки, отстоящих на различных расстояниях от электрода — инструмента.

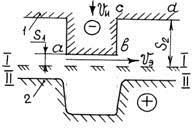

Рисунок 3.9 — Схема получения углубления при ЭХО

1 — электрод — инструмент; 2 — заготовка.

В начале процесса граница заготовки занимает положение I — I. На расстоянии S1 от

нее расположен выступ ab электрода — инструмента, который перемещается к заготовке с такой скоростью ![]() , чтобы сохранялся постоянный зазор S1.

, чтобы сохранялся постоянный зазор S1.

Через межэлектродный промежуток прокачивают электролит со скоростью ![]() .

.

Если приближенно принять выход по току, удельную проводимость электролита и напряжение одинаковыми по всей длине зазора, то скорость анодного растворения материала под участками ав и сд согласно зависимости (3.10):

![]() ,

, ![]()

Введем обозначение ![]() , тогда скорость анодного растворения на участках ab и cd будет зависеть только от размеров межэлектродных зазоров

между начальной границей заготовки и соответствующей поверхностью электрода — инструмента:

, тогда скорость анодного растворения на участках ab и cd будет зависеть только от размеров межэлектродных зазоров

между начальной границей заготовки и соответствующей поверхностью электрода — инструмента:

![]()

![]() (3.16)

(3.16)

Как видно из рисунка 3.9 в начальный момент обработки зазор ![]() , следовательно, скорость растворения на участке ав будет больше, чем на участке cd в

, следовательно, скорость растворения на участке ав будет больше, чем на участке cd в ![]() раз

раз

![]() (3.17)

(3.17)

По мере растворения металла заготовки и перемещения электрода — инструмента зазор ![]() уменьшается, но остается справедливым условие

уменьшается, но остается справедливым условие ![]() , т.е. съем металла под выступом идет быстрее.

, т.е. съем металла под выступом идет быстрее.

Через некоторое время в плоской заготовке будет получено углубление с границей II —II. Форма электрода-нструмента отобразилась на аноде, и достигнута размерная обработка.

То есть формообразование поверхности происходит по методу отражения (копирования).

2.2 Межэлектродный зазор

Как следует из уравнения (3.16) скорость анодного растворения и точность обработки тем выше, чем меньше межэлектродный зазор. Однако с уменьшением зазора усложняется процесс его регулирования, возрастает сопротивление прокачке электролита, может произойти пробой. Из-за увеличения газонаполнения при малых зазорах снижается скорость анодного растворения.

Следует выбирать такую величину зазора, при котором достигаются оптимальные скорость съема металла и точность формообразования.

Для ЭХО отверстий и небольших полостей, лопаток газотурбинных двигателей, а также при разрезании заготовок устанавливают и поддерживают зазор 0,1…0,3 мм; для крупных полостей, лопаток энергетических машин, для схем протягивания и точения задают зазор –0,3…0,5 мм; при струйном методе обработки расстояние между электродами выбирают в диапазоне 1…15 мм.

При ЭХО используется три способа регулирования зазоров.

1) При работе с неподвижными электродами зазор постоянно возрастает, скорость анодного растворения снижается. Режим является нестационарным.

2) При постоянной скорости подачи инструмента режим обработки с течением времени становится близким к стационарному.

3) При периодическом перемещении электрода — инструмента относительно заготовки через определенные промежутки времени отключают рабочий ток, подводят электрод — инструмент до контакта с заготовкой, затем отводят его на расчетное расстояние и вновь включают рабочий ток.

Время между циклами замеряется секундомером, поэтому изменение зазора во времени незначительно и в расчетах его можно принимать равным расчетному, а режим считать стационарным.

2.3 Припуск на обработку

Чтобы получить деталь заданной формы, необходимо знать толщину слоя металла, удаляемого с заготовки, то есть припуск Z.

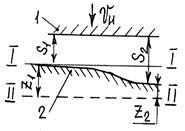

Рисунок 3.10 — Схема к расчету припуска на обработку

1 – электрод — инструмент; 2 – заготовка.

Припуск на заготовке 2 может изменяться в пределах допуска (![]() ). При этом зазор также будет менять свой размер от

). При этом зазор также будет менять свой размер от ![]() до

до ![]() . Минимальный припуск рассчитывают в зависимости от допуска [

. Минимальный припуск рассчитывают в зависимости от допуска [![]() ] на деталь и глубины анодного растворения металла:

] на деталь и глубины анодного растворения металла: ![]() (3.18)

(3.18)

где ![]() – съем металла на участке с минимальным зазором.

– съем металла на участке с минимальным зазором.

Минимальный припуск при обработке неподвижными электродами и протягивании составляет 0,1…0,3 мм в зависимости от его неравномерности (отношения его наименьшего значения к наибольшему). Допустимая неравномерность припуска по такой схеме – 0,4.

По схеме прошивания и разрезания минимальный припуск и его неравномерность не ограничиваются.

При точении и шлифовании с постоянной подачей минимальный припуск при зазоре до 0,5 мм изменяется в пределах 0,1…0,5 мм, а его неравномерность может быть не более 0,5.