Введение. Разработчиками данного метода являются советские ученые Н.И.Лазаренко и Б.Р.Лазаренко. Поместив электроды в жидкий диэлектрик и размыкая электрическую цепь, ученые заметили, что жидкость мутнела уже после первых разрядов между контактами. Они установили: это происходит потому, что в жидкости появляются мельчайшие металлические шарики, которые возникают вследствие электрической эрозии электродов [1,2,3].

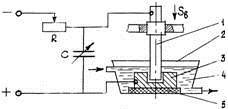

Ученые решили усилить эффект разрушения и попробовали применить электрические разряды для равномерного удаления металла (1943 г.). С этой целью они поместили электроды (инструмент 1 и заготовку 3) в жидкий диэлектрик 4, который охлаждая расплавленные частицы металла и не позволяя им оседать на противолежащий электрод (рисунок 2.1).

Рисунок 2.1 — Схема электроискрового станка

1 – электрод — инструмент; 2 – ванна; 3 – заготовка; 4 – диэлектрическая жидкость; 5 – пластина изолирующая.

В качестве генератора импульсов использовалась батарея конденсаторов (С), заряжаемых от источника постоянного тока; время зарядки конденсаторов регулировали реостатом (R). Так появилась первая в мире электроэрозионная установка. Электрод-инструмент 1 перемещали к заготовке 3. По мере их сближения возрастала напряженность поля в пространстве между заготовкой и инструментом. Это пространство называют межэлектродным промежутком (МЭП) или просто промежутком (зазором).

При достижении определенной напряженности поля на участке с минимальным расстоянием между поверхностями электродов (минимальным электродным зазором), возникал электрический разряд (протекал импульс) тока, под действием которого происходило разрушение участка заготовки. Продукты обработки попадали в диэлектрическую жидкость 4, где охлаждались, не достигая электрода-инструмента 1, и затем осаждались на дно ванны. Через некоторое время электрод-инструмент 1 прошил заготовку 3. Причем контур отверстия точно соответствовал профилю инструмента.

Так была изобретена электроэрозионная размерная обработка материалов (ЭЭО). Первоначально для осуществления ЭЭО применялись исключительно искровые разряды, создаваемые конденсатором в так называемом RC-генераторе. Поэтому новый процесс в то время называли электроискровой обработкой.

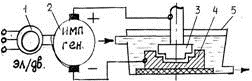

В начале 50-х годов XX столетия были разработаны специальные генераторы импульсов, благодаря которым обработку можно было проводить не только на коротких искровых разрядах, но и на более продолжительных искро-дуговых и дуговых разрядах. Чтобы отличить новые условия осуществления процесса, его стали называть электроимпульсной обработкой.

Рисунок 2.2 — Схема электроимпульсной установки

1 – электродвигатель; 2 – импульсный генератор; 3 – электрод — инструмент; 4 – заготовка; 5 – ванна для диэлектрической жидкости.

Этот метод основан на том, что полярный эффект при импульсах малой и средней продолжительности приводит к повышенной эрозии анода, что используется при электроискровой обработке. При импульсах большой продолжительности (дуговой разряд) значительно быстрее разрушается катод. Поэтому при электроимпульсной обработке применяют обратную полярность включения электродов и обрабатывают при действии униполярных импульсов, создаваемых электрическими машинами или электронным генератором. Продолжительность импульсов – 500 … 10000 мкс. Электрод — инструмент изнашивается значительно меньше, чем при электроискровой обработке. Производительность выше, так как мощность импульсов больше.

Метод наиболее целесообразно применять при предварительной обработке штампов, турбинных лопаток, фасонных отверстий в деталях из твердых, нержавеющих и жаропрочных сплавов. При электроимпульсной обработке съем металла в единицу времени в 8 … 10 раз больше, чем при электроискровой.

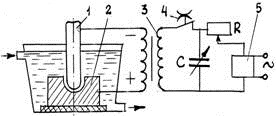

Для повышения точности и уменьшения шероховатости обрабатываемых поверхностей заготовок при ЭЭО был предложен метод высокочастотной электроискровой обработки. Он основан на использовании электрических импульсов малой энергии при частоте 100 …150кГц.

Рисунок 2.3 — Схема высокочастотной электроискровой обработки

1 – электрод — инструмент; 2 – заготовка; 3 – трансформатор; 4 – прерыватель; 5 – выпрямитель.

В данной схеме дугового разряда нет, так как электрод- инструмент 1 и заготовка 2 включены во вторичную цепь трансформатора. Производительность метода в 30 … 50 раз выше по сравнению с электроискровым при значительном увеличении точности и уменьшении шероховатости. Износ инструмента незначителен. Метод исключает структурные изменения и микротрещины в поверхностном слое материала обрабатываемой заготовки.

В настоящее время применяют несколько технологических схем электроэрозионной обработки.

1). Прошивание – удаление металла из полостей, углублений, отверстий, пазов, с наружных поверхностей (рисунок 2.1.). Прошиванием можно получать поверхности как с прямой, так и с криволинейной осью. Существует два варианта прошивания:

— прямое копирование, когда электрод-инструмент находится над заготовкой (рисунок 2.1.);

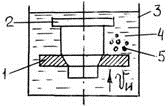

— обратное копирование, когда электрод-инструмент находится под заготовкой. Движение подачи здесь может осуществлять заготовка.

Рисунок 2.4 — Схема обратного копирования

1 – электрод — инструмент; 2 – заготовка; 3 – ванна; 4 – диэлектрик; 5 – продукты обработки.

Этот вариант облегчает удаление продуктов обработки и за счет сокращения числа боковых разрядов через частицы расплавленного металла в межэлектродном промежутке повысить точность обработки деталей.