Введение. Честь открытия новых способов обработки принадлежит русским и советским ученым. Известный русский химик Е.И.Шпитальный в 1911г. разработал процесс электролитического полирования. В 1928 г. В.Н.Гусев применил этот процесс для размерной обработки станин крупных металлорежущих станков. Электролит не прокачивался. Катод-плиту на время убирали и ручным инструментом удаляли слой продуктов растворения. Процесс был трудоемким и медленным. В.Н.Гусев и Л.А.Рожков предложили уменьшить зазор между электродами до десятых долей мм, а электролит принудительно прокачивать через межэлектродный промежуток. Это было рождением нового вида обработки — размерной электрохимической обработки (ЭХО) – за счет анодного растворения металла.

Полученные в годы войны результаты по изучению основных физико-химических закономерностей процессов не утратили своего значения и до сего времени. В 1948г. была создана электрохимическая установка для изготовления отверстий в броневой стали. Тогда же были проведены первые опыты по обработке турбинных лопаток. Значительные успехи в развитии теории и совершенствовании технологии были достигнуты благодаря работам Ю.Н. Петрова, И.И .Мороза, Л.Б. Дмитриева и др. .

Существует несколько основных схем электрохимической обработки.

1). Обработка с неподвижными электродами.

По этой схеме получают местные облегчения в деталях, отверстия в листовых материалах, наносят информацию (порядковые номера, шифры изделий и др.), удаляют заусенцы.

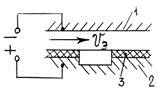

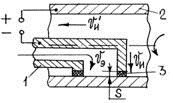

Рисунок 3.1 — Схема обработки с неподвижными электродами

1 – электрод — инструмент; 2 – заготовка; 3 – диэлектрик.

Требуемая форма углубления или отверстия получается за счет нанесения на заготовку 2 слоя диэлектрика 3. Электрод-инструмент 1 не перемещается к обрабатываемой поверхности – межэлектродный зазор по мере съема металла с заготовкой 2 возрастает, а скорость ![]() прокачки электролита снижается. Процесс будет неустановившимся с нестационарным по времени режимов обработки.

прокачки электролита снижается. Процесс будет неустановившимся с нестационарным по времени режимов обработки.

2). Прошивание углублений, полостей и отверстий.

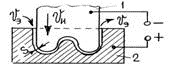

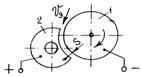

Рисунок 3.2. — Схема прошивания

1 – электрод-инструмент; 2 – заготовка.

При такой схеме электрод-инструмент 1 имеет одно рабочее движение — поступательное движение со скоростью ![]() к детали 2. Межэлектродный зазор (S) — постоянный, т.е. режим стационарный. Электролит прокачивается со скоростью

к детали 2. Межэлектродный зазор (S) — постоянный, т.е. режим стационарный. Электролит прокачивается со скоростью ![]() .

.

По этой схеме изготовляют рабочие полости ковочных штампов, пресс — форм, прошивают отверстия, пазы, перья лопаток турбин, вырезают заготовки различного профиля.

К такой схеме относят и получение отверстий струйным методом.

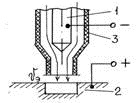

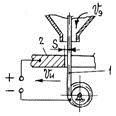

Рисунок 3.3 — Схема прошивания струйным методом

1 - электрод-инструмент (токопровод); 2 – заготовка;

3 – диэлектрический корпус.

Электрод-инструмент состоит из токопровода 1, омываемого потоком электролита. Токопровод находится внутри корпуса 3 из диэлектрика. Электролит создает токопроводящий канал между токопроводом 1 и заготовкой 2.

В месте контакта жидкости с обрабатываемой поверхностью материал заготовки растворяется и образуется углубление. Процесс идет достаточно быстро только при высоких напряжениях (до нескольких сотен вольт). Так получают отверстия диаметром 1,5…2,0 мм и вырезают контуры деталей сложной формы.

3). Точение наружных и внутренних поверхностей.

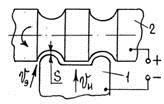

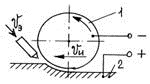

Рисунок 3.4 — Схема точения наружных поверхностей

1 – электрод-инструмент; 2 – заготовка.

По такой схеме электрод-инструмент 1 выполняет роль резца, без контакта. В зазор S прокачивается электролит со скоростью ![]() . При точении

внутренней поверхности электрод-инструмент 1 перемещается вдоль заготовки 2 со скоростью

. При точении

внутренней поверхности электрод-инструмент 1 перемещается вдоль заготовки 2 со скоростью ![]() .

.

Межэлектродный зазор S может поддерживаться диэлектрическими прокладками 3.

Рисунок 3.5 — Схема точения внутренних поверхностей

1 – электрод — инструмент; 2 – заготовка; 3 – прокладки диэлектрические.

4). Протягивание наружных и внутренних поверхностей в заготовках

Заготовки должны иметь предварительно обработанные поверхности, по которым можно базировать электрод-инструмент. Его устанавливают относительно заготовки с помощью диэлектрических прокладок. Электрод-инструмент продольно перемещается (иногда вращается).

По такой схеме выполняют чистовую обработку цилиндрических отверстий, нарезание резьбы, шлицев, винтовых канавок.

5). Разрезание заготовок

При разрезании заготовок используется профилированный инструмент (вращающийся диск) или непрофилированный-проволока.

Рисунок 3.6 — Схема разрезания профилированным инструментом

1 – электрод — инструмент (диск); 2 – заготовка.

При этой схеме зазор между инструментом-электродом и заготовкой должен быть постоянным.

Для выполнения в заготовках различных фигурных пазов, щелей особенно в нежестких материалах применяется непрофилированный инструмент-электрод в виде проволоки из латуни, меди или вольфрама.

Рисунок 3.7 — Схема разрезания непрофилированным инструментом

1 – инструмент — электрод (проволока); 2 – заготовка.

Для устранения влияния износа проволоки на точность обработки проволока непрерывно перематывается с катушки на катушку, что позволяет участвовать в работе все новым ее элементам.

6). Шлифование

При этом используется вращающийся металлический инструмент цилиндрической формы, который поступательно движется вдоль заготовки 2 со скоростью ![]() .

.

Рисунок 3.8 — Схема шлифования

1 – электрод — инструмент; 2 – заготовка.

Это окончательная операция при изготовлении пакетов пластин из магнитомягких материалов, когда при обработке недопустимы механические усилия, а также для изготовления деталей из вязких и прочных сплавов.