КЛАССИФИКАЦИЯ ФИЗИКО-ХИМИЧЕСКИХ СПОСОБОВ ОБРАБОТКИ МАТЕРИАЛОВ

В современном машиностроении при изготовлении ответственных деталей применяются физико-химические способы размерной и упрочняющее-чистовой обработки. Эти способы дополняют, а иногда заменяют традиционные процессы резания. Постоянно растущие требования к качеству, надежности и долговечности изделий делают актуальными создание и применение новых методов обработки и упрочняющей технологии для повышения износостойкости, коррозионной стойкости, жаропрочности и других эксплуатационных характеристик.

Физико-химические способы имеют следующие достоинства и преимущества перед процессами резания:

1). Копирование формы инструмента сложной формы сразу по всей поверхности заготовки при его простом поступательном движении;

2). Обработка материалов ведется при практической независимости режимов обработки от твердости и вязкости материала;

3). Выполнение уникальных операций (обработка отверстий с криволинейной или спиральной осью, изготовление очень маленьких отверстий, узких и глубоких канавок;

4). Малые значения сил, действующих в процессе обработки, а при некоторых методах отсутствие механического контакта инструмента и заготовки;

5). Используется инструмент менее твердый и менее прочный, чем обрабатываемый материал;

6). Высокая производительность обработки при сравнительно высокой точности получения размеров;

7). Возможность механизации и автоматизации процесса физико-химической обработки, а также многостаночного обслуживания.

Однако физико-химические способы обработки более энергоемки, чем процессы резания. Основные физико-химические способы размерной и упрочняюще-чистовой обработки заготовок следующие:

1. Электроразрядные — электроэрозионный, электроконтактный и абразивно-эрозионный.

2. Электрохимические — электрохимикогидравлический и электрохимикомеханический.

3. Ультразвуковые — размерная ультразвуковая обработка и наложение ультразвуковых колебаний на режущий инструмент.

4. Лучевые — лазерный, электроннолучевой и плазменный.

5. Магнитноимпульсная — индукционная и электродинамическая.

6. Магнитноабразивная.

7. Комбинированные — анодно-механический, элетроэрозионно-химический, ультразвуковой-электрохимический и электролазерный.

В этих методах удаление припуска происходит путем электрической или химической эрозии. Они особенно эффективны при изготовлении таких изделий: штампы, пресс-формы, турбинные лопатки, камеры сгорания, фасонный твердосплавный инструмент, электронная аппаратура и др.

Технико-экономический эффект их применения тем выше, чем сложнее конфигурация обрабатываемых деталей: время изготовления обычных фасонных поверхностей снижается в 2 … 3 раза, сложных – в 5 … 10 раз. Большинство физико-химических методов разработано в СССР.

Основные особенности рабочих процессов физико-химических методов и процесса резания приведены в таблице 1.1.

Таблица 1.1. — Основные особенности рабочих процессов физико-химических методов и процесса резания

|

Способ обработки |

Рабочий процесс |

Используемая энергия |

Мощность удельная, Nуд, Вт/см2 |

Рабочая среда |

Род обрабатываемых материалов |

|

1 |

2 |

3 |

4 |

5 |

6 |

|

Электро-эрозионный |

Эрозия в импульсных разрядах |

Тепловая |

104... 108 |

Жидкость диэлектрическая |

Электропроводящие |

|

Электро-контактный |

Механическое удаление нагретого металла |

то же |

104 |

Воздух, газ |

то же |

|

Электро-химический |

Анодное растворение |

Химическая |

103... 104 |

Электролит |

_____,,_____ |

|

Анодно-механический |

Анодно-механическое удаление |

Химическая + механическая |

то же |

то же |

_____,,_____ |

|

Ультразвуковой |

Хрупкое разрушение при ударном вдавливании абразивных зерен |

Механическая |

_____,,_____ |

Абразивная |

Металлы и неметал- лы (тверд., и хрупк.) |

|

Электронно-лучевой |

Эрозия под действием потока электронов |

Тепловая |

106... 108 |

Вакуум 10-4... 10-6 |

Электропроводящие |

|

Ионно-лучевой |

Катодное распыление |

то же |

106... 107 |

Вакуум 10-2... 10-4 |

Лучше электропроводящие |

|

Светолучевой |

Световая эрозия |

____,,_____ |

106... 108 |

Газ, жидкость |

Любые |

|

Процессы резания |

Большие упруго-пластические деформации |

Механическая |

102... 103 |

Газ, СОЖ |

_____,,_____ |

ЭЛЕКТРОЭРОЗИОННАЯ ОБРАБОТКА МЕТАЛЛОВ

Введение. Разработчиками данного метода являются советские ученые Н.И.Лазаренко и Б.Р.Лазаренко. Поместив электроды в жидкий диэлектрик и размыкая электрическую цепь, ученые заметили, что жидкость мутнела уже после первых разрядов между контактами. Они установили: это происходит потому, что в жидкости появляются мельчайшие металлические шарики, которые возникают вследствие электрической эрозии электродов [1,2,3].

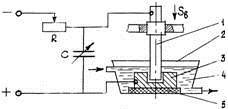

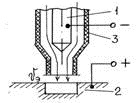

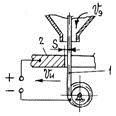

Ученые решили усилить эффект разрушения и попробовали применить электрические разряды для равномерного удаления металла (1943 г.). С этой целью они поместили электроды (инструмент 1 и заготовку 3) в жидкий диэлектрик 4, который охлаждая расплавленные частицы металла и не позволяя им оседать на противолежащий электрод (рисунок 2.1).

Рисунок 2.1 — Схема электроискрового станка

1 – электрод — инструмент; 2 – ванна; 3 – заготовка; 4 – диэлектрическая жидкость; 5 – пластина изолирующая.

В качестве генератора импульсов использовалась батарея конденсаторов (С), заряжаемых от источника постоянного тока; время зарядки конденсаторов регулировали реостатом (R). Так появилась первая в мире электроэрозионная установка. Электрод-инструмент 1 перемещали к заготовке 3. По мере их сближения возрастала напряженность поля в пространстве между заготовкой и инструментом. Это пространство называют межэлектродным промежутком (МЭП) или просто промежутком (зазором).

При достижении определенной напряженности поля на участке с минимальным расстоянием между поверхностями электродов (минимальным электродным зазором), возникал электрический разряд (протекал импульс) тока, под действием которого происходило разрушение участка заготовки. Продукты обработки попадали в диэлектрическую жидкость 4, где охлаждались, не достигая электрода-инструмента 1, и затем осаждались на дно ванны. Через некоторое время электрод-инструмент 1 прошил заготовку 3. Причем контур отверстия точно соответствовал профилю инструмента.

Так была изобретена электроэрозионная размерная обработка материалов (ЭЭО). Первоначально для осуществления ЭЭО применялись исключительно искровые разряды, создаваемые конденсатором в так называемом RC-генераторе. Поэтому новый процесс в то время называли электроискровой обработкой.

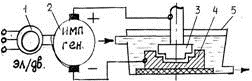

В начале 50-х годов XX столетия были разработаны специальные генераторы импульсов, благодаря которым обработку можно было проводить не только на коротких искровых разрядах, но и на более продолжительных искро-дуговых и дуговых разрядах. Чтобы отличить новые условия осуществления процесса, его стали называть электроимпульсной обработкой.

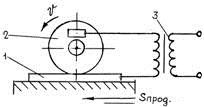

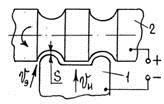

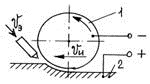

Рисунок 2.2 — Схема электроимпульсной установки

1 – электродвигатель; 2 – импульсный генератор; 3 – электрод — инструмент; 4 – заготовка; 5 – ванна для диэлектрической жидкости.

Этот метод основан на том, что полярный эффект при импульсах малой и средней продолжительности приводит к повышенной эрозии анода, что используется при электроискровой обработке. При импульсах большой продолжительности (дуговой разряд) значительно быстрее разрушается катод. Поэтому при электроимпульсной обработке применяют обратную полярность включения электродов и обрабатывают при действии униполярных импульсов, создаваемых электрическими машинами или электронным генератором. Продолжительность импульсов – 500 … 10000 мкс. Электрод — инструмент изнашивается значительно меньше, чем при электроискровой обработке. Производительность выше, так как мощность импульсов больше.

Метод наиболее целесообразно применять при предварительной обработке штампов, турбинных лопаток, фасонных отверстий в деталях из твердых, нержавеющих и жаропрочных сплавов. При электроимпульсной обработке съем металла в единицу времени в 8 … 10 раз больше, чем при электроискровой.

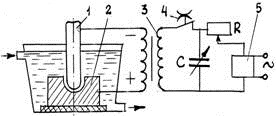

Для повышения точности и уменьшения шероховатости обрабатываемых поверхностей заготовок при ЭЭО был предложен метод высокочастотной электроискровой обработки. Он основан на использовании электрических импульсов малой энергии при частоте 100 …150кГц.

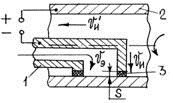

Рисунок 2.3 — Схема высокочастотной электроискровой обработки

1 – электрод — инструмент; 2 – заготовка; 3 – трансформатор; 4 – прерыватель; 5 – выпрямитель.

В данной схеме дугового разряда нет, так как электрод- инструмент 1 и заготовка 2 включены во вторичную цепь трансформатора. Производительность метода в 30 … 50 раз выше по сравнению с электроискровым при значительном увеличении точности и уменьшении шероховатости. Износ инструмента незначителен. Метод исключает структурные изменения и микротрещины в поверхностном слое материала обрабатываемой заготовки.

В настоящее время применяют несколько технологических схем электроэрозионной обработки.

1). Прошивание – удаление металла из полостей, углублений, отверстий, пазов, с наружных поверхностей (рисунок 2.1.). Прошиванием можно получать поверхности как с прямой, так и с криволинейной осью. Существует два варианта прошивания:

— прямое копирование, когда электрод-инструмент находится над заготовкой (рисунок 2.1.);

— обратное копирование, когда электрод-инструмент находится под заготовкой. Движение подачи здесь может осуществлять заготовка.

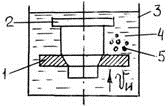

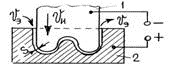

Рисунок 2.4 — Схема обратного копирования

1 – электрод — инструмент; 2 – заготовка; 3 – ванна; 4 – диэлектрик; 5 – продукты обработки.

Этот вариант облегчает удаление продуктов обработки и за счет сокращения числа боковых разрядов через частицы расплавленного металла в межэлектродном промежутке повысить точность обработки деталей.

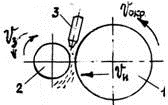

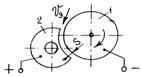

Электроэрозионное шлифование

Рисунок 2.5 — Схема электроэрозионного шлифования

1 – электрод — инструмент; 2 – заготовка; 3 – насадка.

Металлический электрод-инструмент 1 в форме диска совершает вращательное и поступательное движения к заготовке 2 со скоростью ![]() . Заготовка может вращаться навстречу или попутно. Жидкость подается поливом из насадка 3. Инструмент чугунный или медный диск. Обработку ведут на постоянном или переменном токе. Используемое напряжение – 10 … 40 В. Метод не обеспечивает высокой точности и низкой шероховатости, но высокопроизводителен вследствие использования больших электрических мощностей.

. Заготовка может вращаться навстречу или попутно. Жидкость подается поливом из насадка 3. Инструмент чугунный или медный диск. Обработку ведут на постоянном или переменном токе. Используемое напряжение – 10 … 40 В. Метод не обеспечивает высокой точности и низкой шероховатости, но высокопроизводителен вследствие использования больших электрических мощностей.

Данный метод также используется для обработки плоских поверхностей (рисунок 2.6.).

Рисунок 2.6 — Схема электроконтактной обработки плоской поверхности

1 – заготовка; 2 – инструмент; 3 – трансформатор.

Разрезание профильным или непрофилированным инструментом.

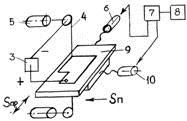

Оно включает разделение заготовки на части – отрезание (инструмент – диск или пластина), получение непрямолинейного контура – вырезание, которое выполняется только непрофилированным электродом — инструментом – проволока диаметром 0,02 … 0,3 мм или стержня, которые могут перемещаться в различных направлениях со скоростью υu в любой части заготовки. Материал проволоки – латунь, медь, вольфрам, молибден. На рисунке 2.7. дана схема станка для выполнения вырезных работ.

Рисунок 2.7 — Схема копировально- вырезного электроэрозионного станка с ЧПУ

1 – катушка с проволокой; 2 – электропривод натяжения проволоки; 3 – генератор импульсов; 4 – инструмент — проволока; 5 – электропривод подачи проволоки; 6 – электропривод винта продольной подачи стола; 7 – устройство системы ЧПУ; 8 – считывающее устройство и программоноситель; 9 – стол; 10 – электропривод винта поперечной подачи стола.

Для устранения влияния износа электрода — инструмента на точность прорезаемых пазов проволоку или стержень перемещают (обычно перематыванием) вдоль оси с определенной скоростью. Разрезание (вырезание) выполняют в ванне с диэлектрической жидкостью.

4). Электроэрозионное упрочнение, включающее легирование и наращивание поверхности, обычно осуществляют на воздухе. Частицы расплавленного металла инструмента на воздухе не успевают остыть и оседают на поверхности заготовки, образуя на ней слой сплава, насыщенного легирующими элемента электрода-инструмента. Кроме того, нанесенный на заготовку слой закален до высокой твердости и имеет за счет этого повышенную износостойкость.

1. Общее описание процесса

Удаление металла с заготовки происходит в среде диэлектрика за счет микроразрядов, расплавляющих часть металла. Рассмотрим основные стадии протекания электроэрозионного процесса снятия припуска.

По мере сближения электрода-инструмента с заготовкой напряженность (Е) электрического поля возрастает обратно пропорционально расстоянию между электродами:

![]()

![]() В/м (2.1)

В/м (2.1)

Где U – разность потенциалов электрода — инструмента и заготовки, В;

S – зазор между электродами, м.

Наибольшая напряженность возникает на участке, где межэлектродный зазор минимален. Зазор зависит от высоты hв местного или макровыступа на заготовке.

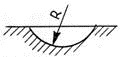

Если электроды сблизить до расстояния нескольких десятков мкм, то напряженность поля в районе выступа будет наибольшей, произойдет пробой межэлектродного промежутка в этой точке, возникает электрический разряд, через промежуток протекает ток, то есть имеет место направленное движение электронов. В электрическом поле, возникшем в межэлектродном зазоре, в направлении, обратном движению электронов, происходит перемещение более тяжелых частиц-ионов. Электроны, имеющие меньшую массу, быстро достигают положительно заряженной поверхности заготовки и нагревают металл, вызывая расплавление и испарение его в месте прохождения тока. В результате образуется углубление в форме сферической лунки радиусом R (рисунок 2.8.).

Рисунок 2.8 — Форма лунки

Вылетевшие из лунки частицы металла охлаждаются жидкостью, которая находится в зазоре, и застывает в виде шариков. В качестве жидкости используют различные диэлектрики: керосин плюс минеральное масло в соотношении 1:1; 1:2; дистиллированную воду. Поверхность приобретает форму с явно выраженными углублениями в виде лунок. Такие лунки формируют микрорельеф, характеризующий шероховатость поверхности. Поверхностный слой дна лунок испытывает воздействие термического цикла нагрева и быстрого охлаждения жидкостью. Свойства этого слоя отличны от свойств металла в глубине заготовки.

В электроискровом режиме большинство ионов, имеющих значительную массу, не успевают достичь отрицательно заряженного электрода и вызвать удаление материала с его поверхности. Съем металла происходит преимущественно с анода, который выбирают в качестве заготовки. Количество и активность ионов, достигающих поверхности инструмента, определяет интенсивность его износа. Очевидно, чем меньше будет износ инструмента, тем точнее можно получить деталь. Для этого стремятся сформировать импульс с меньшей длительностью, чтобы ионы не успевали достичь катода.

Полярность, при которой заготовка является анодом, называется прямой. Если увеличить длительность импульсов тока, то растет интенсивность съема металла с катода (инструмента) потоком ионов. Можно подобрать такое время протекания тока, при котором доля съема металла электронами составит лишь незначительную часть от общего объема удаленного с электродов материала. Поэтому здесь необходимо катодом выбрать заготовку.

Полярность, при которой анодом является инструмент, называется обратной. При электроимпульсном режиме — обратная полярность.

Полярность зависит не только от длительности импульса, но и от используемых в качестве электродов материалов. Для снижения износа инструмента (от воздействия потока электронов) его выполняют из материалов, слабо разрушающихся под действием искровых разрядов: графитовых, медно-графитовых композиций.

Количественной оценкой износа является относительный зазор. Это есть отношение массы (объема) съема металла с инструмента к массе (объему) снятого металла с заготовки.

Стадии протекания эрозионного процесса

Первой стадией эрозионного процесса является пробой межэлектродного промежутка в результате образования зоны с высокой напряженностью поля. Для диэлектрических жидкостей … напряженность (Е) поля в момент разряда достигает десятков мегавольт на метр. Под действием разряда происходит ионизация промежутка, через который между электродами начинает протекать электрический ток, то есть образуется канал проводимости — узкая цилиндрическая область, заполненная нагретым веществом (плазмой), содержащим ионы и электроны. Через канал проводимости протекает ток, при этом скорость нарастания его силы может достигать сотен килоампер в секунду. На границах канала происходит плавление металла, образуются лунку сферической формы.

Второй стадией является образование около канала проводимости газового пузыря из паров жидкости и металлов. Вследствие высокого давления (до 2∙107 Па) канал проводимости стремится расшириться, сжимая окружающую его газовую фазу. Граница канала проводимости движется с высокой скоростью в радиальном направлении. Скорость расширения может достигать 150 … 200 м/с. На наружной границе образуется так называемый фронт уплотнения, в котором давление скачкообразно меняется от исходного в жидкости до высокого его значения на границе Рф.

Третьей стадией будет прекращение тока, отрыв ударной волны от газового пузыря и продолжение его расширения по инерции. Ударная волна гасится окружающей жидкостью.

Рисунок 2.9 — Схема электрического разряда между электродами

1 – катод; 2 – микропорция металла, выплавленная на поверхности катода; 3 – газовый пузырь; 4 – расплавленные частицы металла; 5 – рабочая жидкость – диэлектрик; 6 – анод.

В начале этой стадии в зазоре (0,01…0,05 мм) находятся жидкий металл 2 в углублениях электродов 1 и 6; газовый пузырь 3, внутри которого имеются пары 4 металлов заготовки и инструмента; жидкий диэлектрик 5. Когда газовый пузырь достигнет наибольшего размера, давление внутри него резко падает. Содержащийся в лунках расплавленный металл вскипает и выбрасывается в межэлектродный промежуток.

Не всякий импульс, вырабатываемый генератором, вызывает эрозию электродов: так как велик зазор; мало напряжение; вынос твердых частиц из зазора затруднен и процесс может прекратиться. (Поэтому в крупногабаритных заготовках применяется принудительное прокачивание диэлектрика).

- Система очистки и подачи рабочей жидкости в электроэрозионном станке

Для повышения производительности, точности обработки и улучшения поверхности деталей целесообразно осуществлять прокачку рабочей жидкости через межэлектродный промежуток. Для этого предназначена гидравлическая система станка.

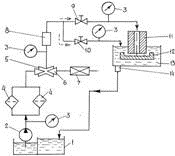

Рисунок 2.10 — Схема гидравлической системы станка

1 – бак; 2 – насос; 3 – манометры; 4 – фильтр; 5 – устройство для регулирования расхода рабочей жидкости; 6 – заслонка; 7 – преобразователь; 8 – ротаметр; 9, 10 – краны; 11 – полый электрод — инструмент; 12 – заготовка; 13 – рабочая ванна; 14 – сливное отверстие.

Рабочая среда из бака 1 подается насосом через фильтры 4 и устройство 5 регулирования расхода в рабочую зону. При этом возможны два варианта подачи рабочей среды: либо при открытом кране 9 через полый электрод-инструмент 11 в промежуток с заготовкой 12, либо через кран 10 непосредственно в рабочую ванну 13. Бак 1 состоит из нескольких секций для отстаивания рабочей среды. Секции разделены перегородками, через которые жидкость попадает методом перелива из одной секции в другую. Рабочая ванна 13 является частью силовой схемы станка — от ее жесткости зависит точность обработки деталей. В мелких станках ванна непосредственно крепится на столе, а рабочая жидкость периодически сливается в бак. В крупных станках ванна может подниматься и опускаться. Она всегда заполнена жидкостью.

Есть схемы с введением дополнительной емкости (по принципу сообщающихся сосудов), которая опускается и опорожняет рабочую ванну. Насос 2 чаще центробежного типа. Напор-5…10 м, производительность-2…180 л/мин. Если необходимо высокое давление, то используют шестеренные насосы (Р =0,5…250 МПа).

Фильтры 4 грубой и тонкой очистки стоят последовательно для задержки шлама:

— бумажные по несколько штук в пакете;

— намывные – со вспомогательными фильтрующими веществами – мелкопористые частицы с большой активной поверхностью;

— сетчатые;

— магнитные, центрифуги, сепараторы, гидроциклоны.

Устройство для регулирования расхода 5 рабочей среды. Оно выполнено в виде эжектора. При отведенной заслонке 6 жидкость отсасывается из межэлектродного промежутка, а при закрытой заслонке 6 она прокачивается через зазор. Таким образом, регулируя положение заслонки 6 преобразователем 7, можно изменять расход рабочей среды через межэлектродный зазор.

В настоящее время выпускаются агрегаты снабжения и очистки рабочей среды, cкомпонованные в одном корпусе. Они могут работать в автоматическом режиме по заданной программе или от адаптивной системы.

РАЗМЕРНАЯ ЭЛЕКТРОХИМИЧЕСКАЯ ОБРАБОТКА

Введение. Честь открытия новых способов обработки принадлежит русским и советским ученым. Известный русский химик Е.И.Шпитальный в 1911г. разработал процесс электролитического полирования. В 1928 г. В.Н.Гусев применил этот процесс для размерной обработки станин крупных металлорежущих станков. Электролит не прокачивался. Катод-плиту на время убирали и ручным инструментом удаляли слой продуктов растворения. Процесс был трудоемким и медленным. В.Н.Гусев и Л.А.Рожков предложили уменьшить зазор между электродами до десятых долей мм, а электролит принудительно прокачивать через межэлектродный промежуток. Это было рождением нового вида обработки — размерной электрохимической обработки (ЭХО) – за счет анодного растворения металла.

Полученные в годы войны результаты по изучению основных физико-химических закономерностей процессов не утратили своего значения и до сего времени. В 1948г. была создана электрохимическая установка для изготовления отверстий в броневой стали. Тогда же были проведены первые опыты по обработке турбинных лопаток. Значительные успехи в развитии теории и совершенствовании технологии были достигнуты благодаря работам Ю.Н. Петрова, И.И .Мороза, Л.Б. Дмитриева и др. .

Существует несколько основных схем электрохимической обработки.

1). Обработка с неподвижными электродами.

По этой схеме получают местные облегчения в деталях, отверстия в листовых материалах, наносят информацию (порядковые номера, шифры изделий и др.), удаляют заусенцы.

Рисунок 3.1 — Схема обработки с неподвижными электродами

1 – электрод — инструмент; 2 – заготовка; 3 – диэлектрик.

Требуемая форма углубления или отверстия получается за счет нанесения на заготовку 2 слоя диэлектрика 3. Электрод-инструмент 1 не перемещается к обрабатываемой поверхности – межэлектродный зазор по мере съема металла с заготовкой 2 возрастает, а скорость ![]() прокачки электролита снижается. Процесс будет неустановившимся с нестационарным по времени режимов обработки.

прокачки электролита снижается. Процесс будет неустановившимся с нестационарным по времени режимов обработки.

2). Прошивание углублений, полостей и отверстий.

Рисунок 3.2. — Схема прошивания

1 – электрод-инструмент; 2 – заготовка.

При такой схеме электрод-инструмент 1 имеет одно рабочее движение — поступательное движение со скоростью ![]() к детали 2. Межэлектродный зазор (S) — постоянный, т.е. режим стационарный. Электролит прокачивается со скоростью

к детали 2. Межэлектродный зазор (S) — постоянный, т.е. режим стационарный. Электролит прокачивается со скоростью ![]() .

.

По этой схеме изготовляют рабочие полости ковочных штампов, пресс — форм, прошивают отверстия, пазы, перья лопаток турбин, вырезают заготовки различного профиля.

К такой схеме относят и получение отверстий струйным методом.

Рисунок 3.3 — Схема прошивания струйным методом

1 - электрод-инструмент (токопровод); 2 – заготовка;

3 – диэлектрический корпус.

Электрод-инструмент состоит из токопровода 1, омываемого потоком электролита. Токопровод находится внутри корпуса 3 из диэлектрика. Электролит создает токопроводящий канал между токопроводом 1 и заготовкой 2.

В месте контакта жидкости с обрабатываемой поверхностью материал заготовки растворяется и образуется углубление. Процесс идет достаточно быстро только при высоких напряжениях (до нескольких сотен вольт). Так получают отверстия диаметром 1,5…2,0 мм и вырезают контуры деталей сложной формы.

3). Точение наружных и внутренних поверхностей.

Рисунок 3.4 — Схема точения наружных поверхностей

1 – электрод-инструмент; 2 – заготовка.

По такой схеме электрод-инструмент 1 выполняет роль резца, без контакта. В зазор S прокачивается электролит со скоростью ![]() . При точении внутренней поверхности электрод-инструмент 1 перемещается вдоль заготовки 2 со скоростью

. При точении внутренней поверхности электрод-инструмент 1 перемещается вдоль заготовки 2 со скоростью ![]() .

.

Межэлектродный зазор S может поддерживаться диэлектрическими прокладками 3.

Рисунок 3.5 — Схема точения внутренних поверхностей

1 – электрод — инструмент; 2 – заготовка; 3 – прокладки диэлектрические.

4). Протягивание наружных и внутренних поверхностей в заготовках

Заготовки должны иметь предварительно обработанные поверхности, по которым можно базировать электрод-инструмент. Его устанавливают относительно заготовки с помощью диэлектрических прокладок. Электрод-инструмент продольно перемещается (иногда вращается).

По такой схеме выполняют чистовую обработку цилиндрических отверстий, нарезание резьбы, шлицев, винтовых канавок.

5). Разрезание заготовок

При разрезании заготовок используется профилированный инструмент (вращающийся диск) или непрофилированный-проволока.

Рисунок 3.6 — Схема разрезания профилированным инструментом

1 – электрод — инструмент (диск); 2 – заготовка.

При этой схеме зазор между инструментом-электродом и заготовкой должен быть постоянным.

Для выполнения в заготовках различных фигурных пазов, щелей особенно в нежестких материалах применяется непрофилированный инструмент-электрод в виде проволоки из латуни, меди или вольфрама.

Рисунок 3.7 — Схема разрезания непрофилированным инструментом

1 – инструмент — электрод (проволока); 2 – заготовка.

Для устранения влияния износа проволоки на точность обработки проволока непрерывно перематывается с катушки на катушку, что позволяет участвовать в работе все новым ее элементам.

6). Шлифование

При этом используется вращающийся металлический инструмент цилиндрической формы, который поступательно движется вдоль заготовки 2 со скоростью ![]() .

.

Рисунок 3.8 — Схема шлифования

1 – электрод — инструмент; 2 – заготовка.

Это окончательная операция при изготовлении пакетов пластин из магнитомягких материалов, когда при обработке недопустимы механические усилия, а также для изготовления деталей из вязких и прочных сплавов.

Теоретические основы электрохимического процесса формообразования (ЭХО)

Законы электролиза М.Фарадея

Майкл Фарадей (1791 — 1867 г.г.)-английский физик, основоположник учения об электромагнитном поле. В 1831 г. он выявил законы электромагнитной индукции, а в 1833…1834 г.г. установил законы электролиза.

При ЭХО образующиеся при подключении обрабатываемой детали к положительному полюсу источника питания, положительно заряженные ионы металла отводятся от поверхности анода под действием электрического поля.

Электрическая ячейка состоит в основном из двух не контактирующих электродов, погруженных в электролит, между которыми имеется разность потенциалов.

Если условия электролиза выбраны правильно, прохождение тока через ячейку приводит к растворению материала анода со скоростью, определяемой согласно первому закону Фарадея:

— количество вещества, осажденного или растворенного при электролизе, пропорционально количеству пропущенного электричества

m=![]() Q , г (3.1)

Q , г (3.1)

где m — масса материала, растворенного с анода, г;

![]() — коэффициент пропорциональности (электрохимический эквивалент);

— коэффициент пропорциональности (электрохимический эквивалент);

Q — количество электричества, пропущенное через электролит Кл (А∙с).

При использовании постоянного тока количество электричества находится из зависимости:

Q = ![]()

где I – сила тока, А;

![]() – время его прохождения, с.

– время его прохождения, с.

Тогда зависимость (3.1.) можно записать в виде

m = ![]()

![]() , г (3.2)

, г (3.2)

Электрохимический эквивалент (![]() ) находится следующим образом

) находится следующим образом

![]() =

= ![]() ,

, ![]() г/А∙с

г/А∙с

где А — атомная масса элемента;

n — валентность металла;

F — число Фарадея, равное 96500 (это количество электричества, необходимое для растворения 1 грамма – эквивалента металла), Кл/г — экв. или 26,8 А∙ч/г-экв .![]()

Числовые значения ![]() для различных элементов приводятся в справочных материалах.

для различных элементов приводятся в справочных материалах.

Электрохимический эквивалент ![]() любого сплава можно найти через эквиваленты

любого сплава можно найти через эквиваленты ![]() входящих в него элементов и через массовое содержание в % элемента ki в сплаве.

входящих в него элементов и через массовое содержание в % элемента ki в сплаве.

![]()

![]() (3.3)

(3.3)

Количества различных веществ, осажденных или растворенных одинаковым количеством электричества, пропорциональны их химическим эквивалентам.

Объединенный закон Фарадея гласит, что масса материала в граммах (m), осажденного или растворенного на электроде, пропорциональна произведению![]()

![]() . Таким образом, обобщенный закон Фарадея можно записать так

. Таким образом, обобщенный закон Фарадея можно записать так

m = I![]() /26,8 ,г (3.4)

/26,8 ,г (3.4)

где ![]() — время протекания тока, ч.

— время протекания тока, ч.

Поскольку каждый компонент сплава имеет свой электрохимический эквивалент, то соответственно и свою скорость анодного растворения.

Для практических целей необходимо знать скорость линейного растворения, которая позволяет найти скорость подачи инструмента при изготовлении деталей.

Из уравнения (3.1) m =![]() массу материала, растворенного с анода, можно записать через площадь обрабатываемого участка S и перемещение электрода — инструмента

массу материала, растворенного с анода, можно записать через площадь обрабатываемого участка S и перемещение электрода — инструмента ![]() к детали:

к детали:

m = ![]() , г. (3.5)

, г. (3.5)

где ![]() — плотность материала, г/см3.

— плотность материала, г/см3.

Силу тока можно выразить через площадь участка S и плотность тока j.

I=S∙j

Тогда уравнение (3.2) примет вид

![]() , г. (3.6)

, г. (3.6)

Если левую и правую части выражения (3.6) разделить на время ![]() , то отношение

, то отношение ![]() называется скоростью линейного растворения материала анода:

называется скоростью линейного растворения материала анода:

![]()

![]() ;

; ![]()

Таким образом ![]() , см/с (3.7)

, см/с (3.7)

Плотность тока j по закону Ома мажет быть выражена через напряжение U и удельную проводимость![]() , без учета потерь напряжения на электродах и в токоподводящих цепях.

, без учета потерь напряжения на электродах и в токоподводящих цепях.

![]() , А/см2 (3.8) где

, А/см2 (3.8) где ![]() — ход электрода, см.

— ход электрода, см.

С учетом формул (3.7) и (3.8) закон анодного растворения может быть записан в следующем виде:

![]() , см3/с (3.9)

, см3/с (3.9)

Если зазор не изменяется в процессе анодного растворения, то режим ЭХО стационарный. В формуле (3.9) учитывается действие только электрического поля. Не учитываются гидродинамические факторы, а именно принудительное удаление продуктов обработки принудительной прокачкой электролита.

Масса металла, растворимого с анода получается меньше, чем по формуле (3.2) закона Фарадея, так как количество электричества тратится на:

— побочные реакции на электродах; образование газов; вторичные реакции.

Эти потери учитываются коэффициентом ![]() — выходом по току, поэтому

— выходом по току, поэтому

![]() , см3/c (3.10)

, см3/c (3.10)

![]() — зависит от плотности тока, материала заготовки, скорости прокачки, температуры и степени защелоченности электролита.

— зависит от плотности тока, материала заготовки, скорости прокачки, температуры и степени защелоченности электролита.

Электролит — хлорид натрия:

— для конструкционных и низколегированных сталей ![]() ;

;

— для жаропрочных сплавов ![]() ;

;

— для титановых сплавов ![]() ;

;

Электролит-нитрат натрия:

— для большинства сталей ![]() ;

;

— для алюминиевых сплавов ![]() ;

;

Для нормального протекания электрохимических реакций необходимо обеспечить интенсивный вынос продуктов обработки из межэлектродного промежутка (из зазора), поэтому электролит должен иметь определенную скорость.

Электролит может иметь ламинарный или турбулентный характер течения. Вынос продуктов при турбулентном течении – быстрее! Однако расчет ламинарного потока значительно проще, поэтому в технологических расчетах принимают течение ламинарным!

Подбор электролита

От состава электролита зависят его электропроводность и скорость растворения металла. Для получения высоких технологических показателей процесса необходимо, чтобы:

а) в электролите не протекали вовсе или протекали в минимальном количестве побочные реакции, снижающие выход по току;

б) растворение заготовки происходило только в зоне обработки;

в) на всех участках обрабатываемой поверхности протекал расчетный ток.

Таких универсальных электролитов не существует, поэтому при подборе состава электролита приходится в первую очередь учитывать те требования, которые являются определяющими для выполнения данной операции.

Для увеличения скорости растворения берут электролиты с большей удельной проводимостью, а для повышения точности лучше использовать электролит с пониженной проводимостью.

Электролиты подбирают в зависимости от обрабатываемого материала.

Требования при подборе электролита:

1) Содержащиеся в водном растворе электролита анионы (« — » — заряженные ионы) и катионы («+» — заряженные ионы) должны хорошо диссоциировать (разъединяться) при любых комбинациях.

2) Потенциал материала электрода — инструмента был более положительным, чем потенциал осаждения катионов. Это препятствует осаждению металлических катионов на электрод- инструмент.

Данное условие выполняется, если катионы электролита обладают большим отрицательным стандартным потенциалом.*

(* это потенциал, измеренный относительно нормального водородного электрода, на поверхности которого в стандартных условиях протекает обратимая реакция ![]() e).

e).

3) Наличие в электролите активирующих анионов, разрушающих под действием тока поверхностные оксидные пленки. Это обеспечивает преимущественное протекание на аноде реакции растворения и высокую производительность.

4) Необходимо, чтобы сродство компонентов обрабатываемого сплава к анионам электролита и их сродство к кислороду были близки между собой. Это обеспечивает избирательность растворения сплава, высокое качество поверхности и точность обработки.

5) Соответствие концентрации анионов, имеющих близкое сродство к тому или иному компоненту обрабатываемого сплава, содержанию этого компонента в сплаве. Это позволяет достичь равномерного анодного растворения всей поверхности заготовки.

6) Обеспечение в ходе реакций в электролите перехода продуктов реакции анодного растворения в нерастворимое состояние. Это дает возможность постоянно удалять продукты обработки из раствора (например, отстоем, фильтрованием, центрифугированием) и поддерживать требуемый состав электролита.

7) Необходимо, чтобы электролит обладал невысокой вязкостью для облегчения прокачки и ускорения процессов тепло – и массопереноса в зазоре.

8) Электролит должен обладать невысокой коррозионной активностью к оборудованию, быть безвредным для здоровья, пожаро-и взрывобезопасным.

В качестве электролитов наиболее часто используют растворы неорганических солей: хлориды (калия хлорид); нитраты (азотнокислые соли, производные азотной кислоты – HNO3 (калийная селитра KNO3); сульфаты натрия и калия – соли серной кислоты.

В растворы могут вводиться добавки:

— буферные вещества для снижения защелачивания электролита (борная, лимонная, соляная кислоты);

— ингибиторы (от латинского – удерживаю) коррозии (нитрит натрия); производные азотистой кислоты – HNO2;

— активирующие вещества, которые снижают пассивирующее действие оксидной пленки;

— поверхностно — активные вещества для снижения гидравлических потерь и устранения кавитации (моющая жидкость ОП — 7);

— коагуляторы – ускорители осаждения продуктов обработки (1…5 г/л полиакриламида).

Чаще используются следующие электролиты: 8…18% растворы хлорида натрия (NaCl) и 15…20% растворы нитрата натрия (Na2SO4).

Для каждого электролита удельная проводимость может быть самой различной в зависимости от его состава, концентрации, температуры.

Для хлорида натрия наибольшая удельная проводимость при концентрации – 250 г/л, а для нитрата натрия – 210 г/л.

С увеличением концентрации электролита удельная проводимость растет, достигает максимума, а затем снижается, так как сильнее проявляется взаимное притяжение ионов, которое снижает их подвижность и возможность переноса зарядов.

С повышением температуры возрастает подвижность ионов и растет удельная проводимость

![]() , 1/ом∙см (3.1)

, 1/ом∙см (3.1)

где ![]() — удельная электропроводность электролита при 18°С, 1/ом∙см;

— удельная электропроводность электролита при 18°С, 1/ом∙см;

![]() — температурный коэффициент сопротивления (

— температурный коэффициент сопротивления (![]() =0,0225);

=0,0225);

Т – фактическая температура электролита, °С.

В процессе ЭХО раствор необходимо подкислять до получения нейтрального состояния. Температура в помещении должна быть постоянной.

Гидродинамические процессы в межэлектродном промежутке

В результате реакции на обрабатываемой поверхности заготовки образуются продукты обработки, в том числе нерастворимые гидроксиды. Их концентрация в районе протекания анодного растворения в начальный момент превышает концентрацию в электролите. Количество продуктов будет зависеть от скорости анодного растворения.

![]() (3.10)

(3.10)

Если электролит протекает со скоростью ниже некоторого критического значения (менее 1…2 м/с), то он не успевает вынести из зазора все продукты обработки и скорость анодного растворения через некоторое время после начала процесса снижается.

Поэтому в каждый момент времени требуется обеспечить условие

![]() (3.12)

(3.12)

Превышение скорости выноса частиц (![]() ) над скоростью их образования должно быть незначительным, иначе неоправданно увеличится мощность насосов для перекачки электролита.

) над скоростью их образования должно быть незначительным, иначе неоправданно увеличится мощность насосов для перекачки электролита.

Для каждого режима обработки должна быть своя скорость потока. Скорость растворения металла на разных участках различна, поэтому расчет ведут по максимальной скорости. Для нее определяют скорость электролита и находят требуемые напор и подачу насоса.

Средняя скорость электролита ![]() может изменяться в широких пределах (

может изменяться в широких пределах (![]() =5…40 м/с).

=5…40 м/с).

При таких скоростях критерий Рейнольдса Re может быть больше критического значения (Re![]() 2300). Тогда поток жидкости будет турбулентным и рассчитанные скорости течения будут несколько завышенными.

2300). Тогда поток жидкости будет турбулентным и рассчитанные скорости течения будут несколько завышенными.

Если длина участка по направлению потока электролита достаточно велика, то необходимо, чтобы температура электролита в зазоре оставалась постоянной. Это позволяет поддерживать расчетную удельную проводимость, определяющую точность обработки и другие технологические показатели процесса.

Вся теплота при анодном растворении заготовки переходит в раствор, а нагрев за счет гидравлических потерь пренебрежимо мало. Тогда можно приравнять количество теплоты, выделившейся по закону Джоуля – Ленца при прохождении тока, количеству теплоты, перешедшей в электролит

I![]() , Дж (3.13)

, Дж (3.13)

где С – удельная теплоемкость электролита, Дж/кг![]() ;

;

mt – массовый расход электролита через зазор, кг;

![]() — разность температур электролита на выходе из зазора и на входе в него, град.

— разность температур электролита на выходе из зазора и на входе в него, град.

Силу тока I в левой части уравнения (3.13) запишем через его плотность j и площадь S обрабатываемой поверхности заготовки. В свою очередь S=![]() , см2 .

, см2 .

где В – ширина межэлектродного промежутка, см;

![]() — длина рабочей части электрода-инструмента, см.

— длина рабочей части электрода-инструмента, см.

В правой части уравнения массовый расход выразим через объемный:

mt=Vt![]() , г/с

, г/с

где ![]() — средняя плотность электролита, г/см3.

— средняя плотность электролита, г/см3.

Vt – объемный расход электролита, см3/с.

Величина Vt представляет произведение скорости электролита ![]() на площадь сечения зазора SI.

на площадь сечения зазора SI.

SI=![]() SII, см2

SII, см2

где SII – межэлектродный зазор, см.

Тогда уравнение (3.13) может быть представлено в виде:

![]() Vt

Vt![]() (3.14) (3.14)

(3.14) (3.14)

Напряжение U запишем через плотность тока по уравнению (3.8) U=j![]()

или j=U![]() , тогда

, тогда ![]()

Отсюда скорость электролита равна:

![]() , см/с (3.15)

, см/с (3.15)

Если инструменту придают вращательное движение, как при разрезании диском, точении, шлифовании, то электролит подают поливом. Он приобретает необходимую скорость за счет контакта частиц жидкости с вращающимся инструментом

![]()

![]() , см/с.

, см/с.

где ![]() =0,18…0,5 – коэффициент, характеризующий отставание частиц жидкости от инструмента;

=0,18…0,5 – коэффициент, характеризующий отставание частиц жидкости от инструмента;

Д – диаметр инструмента, см;

n – частота вращения инструмента, с — 1.

По скорости электролита определяют характеристику насоса.

Напряжение

При прохождении тока через токоведущие шины, электрод — инструмент, зазор и заготовку происходят потери

![]() B

B

где ![]() – напряжение, используемое на анодное растворение металла заготовки (расчетное напряжение), B;

– напряжение, используемое на анодное растворение металла заготовки (расчетное напряжение), B;

![]() – потери напряжения в зажимах и токоведущих шинах, В;

– потери напряжения в зажимах и токоведущих шинах, В;

![]()

![]() – потери напряжения в двойном электролитическом слое – эти потери представляют собой разность потенциалов анода и катода, В;

– потери напряжения в двойном электролитическом слое – эти потери представляют собой разность потенциалов анода и катода, В;

![]()

![]() – потери напряжения при прохождении тока через заготовку, В.

– потери напряжения при прохождении тока через заготовку, В.

Потери ![]()

![]() удается снизить до долей процента и их, как правило, в расчетах не учитываются.

удается снизить до долей процента и их, как правило, в расчетах не учитываются.

Потери ![]()

![]() принимают во внимание для деталей больших размеров (лопатки энергетических турбин L >1000 мм и сечения профиля не более 200…250 мм2).

принимают во внимание для деталей больших размеров (лопатки энергетических турбин L >1000 мм и сечения профиля не более 200…250 мм2). ![]()

![]() =4…5В и их следует учитывать в расчетах.

=4…5В и их следует учитывать в расчетах.

![]()

Где ![]() – напряжение на зажимах источника питания, В.

– напряжение на зажимах источника питания, В.

Потери ![]()

![]() зависят от режима работы, состава металла заготовки и состава электролита, напряжения и др. факторов. (

зависят от режима работы, состава металла заготовки и состава электролита, напряжения и др. факторов. (![]()

![]() =2…5 В). Нижний предел

=2…5 В). Нижний предел ![]()

![]() в расчетах ограничивают значением, 5 В.

в расчетах ограничивают значением, 5 В.

Для того, чтобы процесс анодного растворения шел интенсивно, необходимо повысить напряжение на электродах по сравнению с потенциалом разложения электролита. (φa-φк).

Однако при ![]() >15…18 В начинают возрастать потери в приэлектродных слоях – подводимая мощность растет быстрее, чем полезная.

>15…18 В начинают возрастать потери в приэлектродных слоях – подводимая мощность растет быстрее, чем полезная.

При напряжении свыше 30 В могут возникнуть пробои межэлектродного промежутка.

Для большинства схем обработки используют диапазон напряжений 9…18 В.

Для титановых сплавов — ![]() =25…30 В, при разрезке материалов тоже 25…30 В, а при шлифовании — 6…8 В.

=25…30 В, при разрезке материалов тоже 25…30 В, а при шлифовании — 6…8 В.

Электрохимическое формообразование

2.1.Копирование электрода — инструмента на заготовке

Точность копирования электрода — инструмента на заготовке зависит от скорости растворения участков заготовки, отстоящих на различных расстояниях от электрода — инструмента.

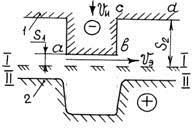

Рисунок 3.9 — Схема получения углубления при ЭХО

1 — электрод — инструмент; 2 — заготовка.

В начале процесса граница заготовки занимает положение I — I. На расстоянии S1

от нее расположен выступ ab электрода — инструмента, который перемещается к заготовке с такой скоростью ![]() , чтобы сохранялся постоянный зазор S1.

, чтобы сохранялся постоянный зазор S1.

Через межэлектродный промежуток прокачивают электролит со скоростью ![]() .

.

Если приближенно принять выход по току, удельную проводимость электролита и напряжение одинаковыми по всей длине зазора, то скорость анодного растворения материала под участками ав и сд согласно зависимости (3.10):

![]() ,

, ![]()

Введем обозначение ![]() , тогда скорость анодного растворения на участках ab и cd будет зависеть только от размеров межэлектродных зазоров между начальной границей заготовки и соответствующей поверхностью электрода — инструмента:

, тогда скорость анодного растворения на участках ab и cd будет зависеть только от размеров межэлектродных зазоров между начальной границей заготовки и соответствующей поверхностью электрода — инструмента:

![]()

![]() (3.16)

(3.16)

Как видно из рисунка 3.9 в начальный момент обработки зазор ![]() , следовательно, скорость растворения на участке ав будет больше, чем на участке cd в

, следовательно, скорость растворения на участке ав будет больше, чем на участке cd в ![]() раз

раз

![]() (3.17)

(3.17)

По мере растворения металла заготовки и перемещения электрода — инструмента зазор ![]() уменьшается, но остается справедливым условие

уменьшается, но остается справедливым условие ![]() , т.е. съем металла под выступом идет быстрее.

, т.е. съем металла под выступом идет быстрее.

Через некоторое время в плоской заготовке будет получено углубление с границей II —II. Форма электрода-нструмента отобразилась на аноде, и достигнута размерная обработка.

То есть формообразование поверхности происходит по методу отражения (копирования).

2.2 Межэлектродный зазор

Как следует из уравнения (3.16) скорость анодного растворения и точность обработки тем выше, чем меньше межэлектродный зазор. Однако с уменьшением зазора усложняется процесс его регулирования, возрастает сопротивление прокачке электролита, может произойти пробой. Из-за увеличения газонаполнения при малых зазорах снижается скорость анодного растворения.

Следует выбирать такую величину зазора, при котором достигаются оптимальные скорость съема металла и точность формообразования.

Для ЭХО отверстий и небольших полостей, лопаток газотурбинных двигателей, а также при разрезании заготовок устанавливают и поддерживают зазор 0,1…0,3 мм; для крупных полостей, лопаток энергетических машин, для схем протягивания и точения задают зазор –0,3…0,5 мм; при струйном методе обработки расстояние между электродами выбирают в диапазоне 1…15 мм.

При ЭХО используется три способа регулирования зазоров.

1) При работе с неподвижными электродами зазор постоянно возрастает, скорость анодного растворения снижается. Режим является нестационарным.

2) При постоянной скорости подачи инструмента режим обработки с течением времени становится близким к стационарному.

3) При периодическом перемещении электрода — инструмента относительно заготовки через определенные промежутки времени отключают рабочий ток, подводят электрод — инструмент до контакта с заготовкой, затем отводят его на расчетное расстояние и вновь включают рабочий ток.

Время между циклами замеряется секундомером, поэтому изменение зазора во времени незначительно и в расчетах его можно принимать равным расчетному, а режим считать стационарным.

2.3 Припуск на обработку

Чтобы получить деталь заданной формы, необходимо знать толщину слоя металла, удаляемого с заготовки, то есть припуск Z.

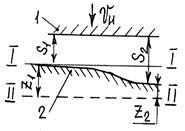

Рисунок 3.10 — Схема к расчету припуска на обработку

1 – электрод — инструмент; 2 – заготовка.

Припуск на заготовке 2 может изменяться в пределах допуска (![]() ). При этом зазор также будет менять свой размер от

). При этом зазор также будет менять свой размер от ![]() до

до ![]() . Минимальный припуск рассчитывают в зависимости от допуска [

. Минимальный припуск рассчитывают в зависимости от допуска [![]() ] на деталь и глубины анодного растворения металла:

] на деталь и глубины анодного растворения металла: ![]() (3.18)

(3.18)

где ![]() – съем металла на участке с минимальным зазором.

– съем металла на участке с минимальным зазором.

Минимальный припуск при обработке неподвижными электродами и протягивании составляет 0,1…0,3 мм в зависимости от его неравномерности (отношения его наименьшего значения к наибольшему). Допустимая неравномерность припуска по такой схеме – 0,4.

По схеме прошивания и разрезания минимальный припуск и его неравномерность не ограничиваются.

При точении и шлифовании с постоянной подачей минимальный припуск при зазоре до 0,5 мм изменяется в пределах 0,1…0,5 мм, а его неравномерность может быть не более 0,5.

Технологические показатели ЭХО

3.1. Точность обработки

Точность размеров и формы детали зависят от погрешности электрода — инструмента и от погрешности, вызванной отклонениями режима ЭХО от расчетного.

Кроме того, погрешность детали зависит от припуска на обработку, его неравномерности, стабильности процесса анодного растворения по обрабатываемой поверхности, точности оборудования.

В конце обработки погрешность детали ![]() дет должна быть в пределах допуска [

дет должна быть в пределах допуска [![]() ], то есть

], то есть ![]()

![]() [δдет].

[δдет].

Для идеального процесса ЭХО погрешность детали может быть представлена через погрешность заготовки![]() .

.

![]() (3.19)

(3.19)

где ![]() и

и ![]() – съем металла в конце обработки на участках с зазором

– съем металла в конце обработки на участках с зазором ![]() и

и ![]() ;

;

τ – время обработки.

Приближенно погрешность детали можно найти в предположении, что зазор

![]() (3.20)

(3.20)

Погрешность размеров детали зависит от начальной погрешности размеров заготовки, зазора и припуска на обработку.

Кроме того, рабочей поверхности электрода-инструмента придают форму, несколько отличающуюся от той, которую требуется получить в детали. Этот процесс называют корректированием электрода-инструмента.

Различные факторы неодинаково влияют на общую погрешность обработки:

— наибольшее влияние оказывает нестабильность электропроводности электролита, зазора, выхода по току – до 50%;

— отклонения от расчетного режима течения электролита – до 20%;

— упругие и температурные деформации – до 15%;

— погрешности настройки и установки – до 15% от общей погрешности.

Пути снижения погрешности:

1). Форма исходной поверхности заготовки должна иметь минимальный припуск с минимальной его неравномерностью;

2). Уменьшение межелектродного зазора; малые зазоры (,02…0,05 мм) получают установкой на поверхности инструмента твердых упоров из изоляционных материалов (алмазных игл, абразивных зерен). Для схемы с неподвижными электродами - с периодической перестановкой электродов.

Одним из способов уменьшения межэлектродного зазора является применение импульсного напряжения. В период пауз удается добиться полного выноса продуктов обработки из зазора, стабилизировать температуру, состав электролита.

Импульсный ток используют одновременно с ускоренным сближением и отводом электродов.

Напряжение на электроды подают как в момент сближения электродов, отключая его непосредственно перед их касанием, так и во время отводов электродов после касания.

Или другой способ — чередуют включение напряжения и прокачки электролита, что позволяет стабилизировать режим ЭХО и избежать местных дефектов от неравномерного движения потока электролита.

3). Вибрация электродов применяется совместно с импульсным напряжением или при постоянном токе. Вибрация электродов может осуществляться параллельно или перпендикулярно направлению подачи как с одинаковой, так и с разной амплитудой колебаний по обоим направлениям.

4). Локализация процесса анодного растворения позволяет ограничить прохождение тока через участки заготовки, прилегающие к обрабатываемому, и за счет этого повысить точность формообразования;

5). Для чистовой обработке турбинных лопаток применяют растворы NaCl с малой массовой концентрацией (50…60 г/л). За счет малого количества ионов резко снижается степень рассеяния;

6.) Введение в электролит воздуха и других газов под напором;

7). Применение локальной обработки заготовки отдельными секциями электрода- инструмента, на которые последовательно подают напряжение. Последовательность включения секций направлена против движения электролита, поэтому все продукты отработки удаляются из зазора, минуя работающую секцию;

8). Наиболее широко применяют локализацию обрабатываемого участка путем диэлектрических покрытий детали (например, с помощью фотохимии).

Если бы удалось получить одинаковые режимы обработки по всей обрабатываемой поверхности, то погрешность при изготовлении деталей любой сложности не превышала бы нескольких мкм.

Так при прошивании точных углублений желательно было бы иметь:

— нестабильность напряжения в пределах 0,1…0,2 В;

— скорость подачи электрода-инструмента-до 1%;

— электропроводимость электролита-2%.

Стабилизировать параметры в указанных пределах практически не удается, так как они изменяются по длине зазора.

Наиболее сложно добиться постоянства проводимости электролита, которая зависит от температуры, количества газообразных продуктов обработки. Задача облегчается, если в зазоре отсутствуют газообразные продукты обработки.

Советскими учеными предложены электролиты, в которых водород в атомарном виде сразу вступает в реакцию — такие электролиты называются безводородными.

Это хлорид аммония, дихлорид железа, которые вызывают активную коррозию оборудования.

Удаляют газообразные продукты – отсосом по длине зазора (погрешность снижается в 2…3 раза).

Применение комбинированных способов обработки (электроалмазного, электроабразивного) с механической депассивацией поверхности также позволяет повысить точность ЭХО.

В настоящее время ЭХО позволяет получить:

— при обработке неподвижными электродами со съемом по глубине до 0,2 мм-погрешность не более 0,02 мм, при большей глубине-0,03…0,050 мм;

— при прошивании мелких отверстий (Ø до 2 мм) – точность по 9…10-му квалитету СЭВ;

— при обработке полостей и разрезании-по12…14-му квалитету СЭВ;

— для схем точения точность-8…10-му квалитету;

— при шлифовании металлическими, электроабразивными и электроалмазными кругами точность по 6…7-му квалитету СЭВ.

Качество поверхности

В технологии машиностроения качество поверхности характеризуют:

— геометрическими (микрорельеф) показателями;

— физическими показателями (микротвердость, обезуглероженный слой) слоя материала, прилегающего к поверхнос

Шероховатось

Формирование микрорельефа поверхности при ЭХО зависит от:

— структуры материала заготовки;

— состава материала; его температуры;

— скорости прокачки электролита;

— электрических параметров режима.

Все эти факторы постоянно меняются во времени и процесс анодного растворения в каждой точке протекает по-разному.

Если ЭХО выполняют после механической обработки, то в начале процесса анодного растворения микрорельеф повторяет профиль заготовки.

Характер микронеровностей зависит от структуры обрабатываемого материала. Чаще наблюдается межкристаллитное растравливание, так как зерна растворяются медленнее. Оно и определяет шероховатость поверхности.

Чем мельче зерно, тем меньше глубина межкристаллитного растравливания.

Глубина микронеровностей зависит от плотности тока. Для большинства сплавов с увеличением плотности тока шероховатость обрабатываемой поверхности снижается.

Чем ниже температура электролита (при той же плотности тока), тем меньше высота неровностей.

В большинстве случаев температура электролита равна 17…37°С. Для обработки титановых сплавов-47°С; для чистовой обработки нержавеющих сталей -4°С.

При обработке в электролитах на базе NaCI шероховатость поверхности различных материалов находится в следующих пределах:

— конструкционных сталей-Ra=0,32…0,1 мкм;

— нержавеющих сталей-Ra=1,25…0,32 мкм;

— титановых сплавов-Ra=2,5…1,25 мкм;

— алюминиевых сплавов-Ra=2,5…0,63 мкм.

Физические свойства поверхности

После ЭХО в поверхностном слое не наблюдается снижение содержания углерода и изменения твердости, отсутствует наклеп. Напряжения повышаются вследствие растравливания — есть концентрация напряжений, так как межкристаллитные углубления имеют меньше радиус закруглений.

Для уменьшения напряжений в поверхностном слое нужно повышать плотность тока, применять охлажденные электролиты, использовать импульсный ток, стабилизировать параметры электролита.

Выделяющийся водород в зазоре приводит к охрупчиванию поверхности и снижению усталостной прочности (особенно у титановых сплавов). Для выноса водорода скорость электролита должна быть не ниже расчетной.

Влияние качества поверхности после ЭХО на механические свойства материала

При эксплуатации деталей на них могут воздействовать статические, динамические (ударные) и циклические (знакопеременные) нагрузки.

Низкая шероховатость поверхности после ЭХО повышает механические свойства материалов, так как качество поверхности одинаково во всех направлениях.

Отсутствие же наклепа поверхности от воздействия инструмента снижает механические показатели, особенно сопротивление усталости.

Ухудшают качество поверхностного слоя микрорастравливание по границам зерен, которое является концентраторами напряжений и наводораживание сплавов.

Предел прочности при статических и ударных нагрузках образцов из конструкционных сталей после ЭХО при растяжении, сжатии, кручении и изгибе такой же, как у механически обработанных образцов.

У образцов из сплавов, склонных к межкристаллитному растравливанию (никелевых, титановых), предел прочности на растяжение и угол изгиба после ЭХО снижается на 10…15%, поэтому для деталей высоконагруженных конструкций после ЭХО необходимо механически удалять припуск на глубину растравливания:

— для никелевых сплавов припуск-более 0,15 мм;

— для титановых сплавов-более 0,3 мм.

Сопротивление усталости

По значению предела выносливости образцы из конструкционных сталей и алюминиевых сплавов после ЭХО близки к шлифованным образцам. Детали из этих материалов после ЭХО можно использовать в конструкциях, работающих в условиях вибраций, знакопеременных нагрузках.

Детали из никелевых и титановых сплавов имеют пониженное сопротивление усталости (из-за растравливания…).

Одним из основных методов повышения механических свойств материалов после ЭХО является последующее полирование (виброполирование) для снятия растравленного слоя и выполнения наклепа.

ЭХО часто используют взамен точения, фрезерования, долбления, после которых шероховатость составляет RZ=20…40 мкм. После ЭХО шероховатость-Ra![]() 0,3 мкм.

0,3 мкм.

Полностью восстанавливает усталостные характеристики сплава его упрочнение после ЭХО – виброударным, пневмогидравлическим, дробеструйным и ротационными способами только с несколько меньшими усилиями и временем обработки.

Производительность процесса

Производительность процесса можно выразить через скорость подачи электрода-инструмента.

Производительность обработки при неподвижных электродах можно оценить средней скоростью растворения металла

![]() , мм/с (3.21)

, мм/с (3.21)

где Z – припуск на обработку, мм;![]()

τ – время процесса, с.

В зависимости от припуска и начального межэлектродного зазора средняя скорость растворения составляет: ![]() =0,001…0,01 мм/с.

=0,001…0,01 мм/с.

При схемах прошивания, разрезания, точения и шлифования на врезание производительность (Q) оценивают скоростью подачи инструмента из уравнения

![]()

![]() , мм/с (3.22)

, мм/с (3.22)

В зависимости от вида обрабатываемой поверхности скорость подачи лежит в пределах ![]() =0,005…0,1 мм/с. Время обработки –

=0,005…0,1 мм/с. Время обработки – ![]() . (3.23)

. (3.23)

Если используется импульсный ток, то скорость подачи будет ![]() , мм/с.

, мм/с.

где ![]() – скорость подачи для постоянного тока, мм/с;

– скорость подачи для постоянного тока, мм/с;

g – скважность.

Для схемы прошивания круглых отверстий с концентричным расположением электрода-инструмента относительно детали скорость подачи вдоль обрабатываемой поверхности находят с учетом длины ℓр рабочей части инструмента:

![]() мм/с.

мм/с.

Подставляя выражение τ из уравнения (3.21) получаем  , (3.24)

, (3.24)

Для цельнотянутых труб с припуском до 0,5 мм на сторону ![]() =1,5…6 мм/с.

=1,5…6 мм/с.

Проектирование технологических процессов

Исходная информация

1). Материал обрабатываемой заготовки (марка, плотность, структура, твердость, наличие неэлектропроводных включений);

2). Допуски на размеры (по чертежу детали);

3). Припуск на обработку, его минимальный размер и неравномерность;

4). Шероховатость поверхности детали и заготовки;

5). Размеры изготовляемой детали и заготовки;

6). Анализ технологичности детали с учетом изготовления ЭХО;

7). Сведения о технологических возможностях процесса.

Технологичность деталей при размерной ЭХО

Для более полного использования преимуществ ЭХО необходимо проектировать детали с учетом особенностей процесса анодного растворения сплавов. Следует учитывать, что при ЭХО нет разделения на черновые и чистовые операции — при любом режиме ЭХО высота неровностей соответствует чистовым операциям механической обработки, и с возрастанием скорости съема металла шероховатость поверхности снижается. В отличие от механической обработки технологические показания ЭХО даже повышаются с увеличением твердости материала заготовки. Кроме того, при ЭХО инструмент либо вообще не изнашивается, либо изнашивается незначительно.

При использовании ЭХО необходимо удовлетворить следующим требованиям, общим для всех видов заготовок и схем обработки:

1). Поверхность перед ЭХО должна быть очищена от окалины и других неэлектропроводных веществ.

2). В местах, где удаление металла планируют выполнить с применением ЭХО, не допускается местная зачистка поверхности, например, для контроля твердости.

3). ЭХО необходимо проводить после термической обработки заготовки. Это позволяет избежать нарушения точности за счет коробления при термической обработке, предотвращает появления обезуглероженного слоя в готовой детали.

4). При проектировании заготовок припуск не должен быть меньше некоторого предельного значения, определяемого с учетом возможного растворения на обрабатываемых и соседних поверхностях, где металл может раствориться за счет токов рассеяния и ускоренного съема на кромках детали.

5). В технологическом процессе не предусматривают операции и переходы по удалению заусенцев и округлению кромок на поверхностях после ЭХО.

Существуют специфические требования к технологичности для каждой схемы обработки.

При схеме с неподвижными электродами съем металла интенсивно протекает не только в зоне обработки, но и на большом удалении от нее. Например, при удалении заусенцев с зубчатых колес профиль зуба со стороны торца утоняется на 10…30 мкм. Это не влияет на точность зацепления.

При схеме прошивания нужно допускать уклон поверхности по направлению подачи инструмента с уклоном ![]() =1…5°.

=1…5°.

При изготовлении посредством ЭХО больших сквозных отверстий их целесообразно прошивать тонкостенным трубчатым электродом — инструментом.

При электрохимическом точении необходимо предусматривать плавные переходы между участками с различными диаметрами.

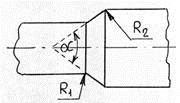

Рисунок 3.11 — Рекомендуемые плавные переходы между участками при точении

Угол ![]() выбирают в пределах 45…80°, радиус

выбирают в пределах 45…80°, радиус ![]() =3…10 мм,

=3…10 мм, ![]() =1…3 мм.

=1…3 мм.

При протягивании погрешность отверстий на концах детали выше, чем на средних участках. Поэтому следует указать в чертежах на концевых участках длиной ℓ =5…30мм возможность увеличения внутреннего диаметра d на 0,030…0,08 мм (при внутреннем протягивании) или уменьшение наружного диаметра D на 0,05…0,1 мм (при наружном протягивании).

При обработке по схеме шлифования следует предусмотреть свободный выход круга за шлифуемую поверхность.