Цель и основные задачи курса. Рекомендации по изучению дисциплины.

Автоматизация производственных процессов – является одной из профилирующих дисциплин изучаемых студентами на стадии завершения обучения по специальностям: «Технология машиностроения», «Машиностроение».

Автоматизация производственных процессов есть совокупность мероприятий по разработке технологических процессов, созданию и внедрению высокопроизводительных автоматически действующих средств производства, обеспечивающих непрерывный рост производительности труда.

Автоматизацию в машиностроении ни в коей степени не следует понимать лишь как процесс внедрения элементов и схем автоматики, насыщения ими существующих или вновь проектируемых конструкций машин.

Автоматизация – это комплексная конструкторско-технологическая задача создания принципиально новой техники на базе прогрессивных технологических процессов обработки, контроля, сборки.

Она включает создание таких методов и схем обработки, конструкций и компоновок машин и систем машин, которые, как правило, были бы невозможны, если бы человек по-прежнему оставался непосредственным участником технологического процесса.

Целью преподавания этой дисциплины является расширение мировоззрения студентов и приобретение комплекса специальных знаний и умений, необходимых для организации высокоэффективных автоматизированных производственных процессов в машиностроении.

Задачи изучения дисциплины.

В процессе изучения дисциплины «АПП» студент должен:

1. Усвоить знания по общим закономерностям и тенденции развития современного автоматизированного производства.

2. Знать основы построения, методы расчета технологических процессов автоматизированного производства, принципы проектирования автоматизированных станочных систем, цехов, предприятий.

3. Уметь оценивать уровень автоматизации производства.

4. Разрабатывать и организовывать оптимальные технологические процессы изготовления деталей и сборки машин для условий автоматизированного производства.

5. Управлять производственными процессами с применением современных средств автоматики и вычислительной техники.

6. Пользоваться новыми методами автоматического контроля производственных процессов и качества выпускаемой продукции.

7. Применять работы и манипуляторы для повышения эффективности производства.

Рекомендации по изучению дисциплины.

Изучение дисциплины «АПП» базируется на знании общетеоретических, общеинженерных и специальных дисциплин таких как «Теория резания», «ТМ», «Металлорежущие станки и промышленные работы», «Гидропривод и гидропневмоавтоматика», «Электротехника».

В свою очередь эта дисциплина служит теоретической основой для изучения других специальных предметов, например: «Технологические основы ГАП», «САПР технологических процессов инструментов, станков и др.» Полученные знания используются студентами при выполнении курсовых и дипломных проектов.

Этапы развития автоматизации производственных процессов в машиностроении. Роль русских и советских ученых в развитии автоматизации производства.

Данная научная дисциплина возникла в СССР в двадцатых годах в связи с быстрым ростом отечественного машиностроения. Ее развитию способствовал широкий круг советских ученых, инженеров и новаторов производства. Возникновение ее базировалось на трудах русских ученых Чебышева, Вышнеградского, Ляпунова, Тиля и советских ученых-технологов Соколовского, Кована, Каширина, Егорова, Новикова, Балакшина. Дальнейшее формирование и развитие этого предмета отражено в трудах Артоболевского, Бруевича, Шаумяна, Рабиновича.

Советскими технологами-машиностроителями выполнена большая работа по совершенствованию производства машин самого различного назначения, а советскими учеными внесен значительный вклад в формирование технологической науки.

По сравнению с обычным, автоматизированное производство характеризуется более высоким технологическим, техническим и организационным уровнем.

В каждом отдельном случае особое внимание обращается на его экономическую эффективность и сокращение сроков внедрения автоматизации.

Если с 1966 года по 1970 г. в среднем ежегодно осваивалось 1700 новых видов продукции, то 1971 по 1974 г. – около 3600. Если в восьмой пятилетке ежегодно снималось с производства 500 видов продукции, то с 1971-1973 – 1900 ед., в 1974 году – 1800 ед. В 1974 году был сделан заметный сдвиг в улучшении качества продукции. Так, на 1 янв. 1975 года государственный знак качества имели 232 тыс. изделий из них 13,2 тыс. этот знак был присвоен в 1974 г.

Важнейшие условия дальнейшей автоматизации производства – повышение серийности выпуска продукции и непрерывности процесса ее изготовления. Первое – обеспечивается унификацией, нормализацией и стандартизацией изделий. Второе – использованием соответствующих технологических методов и процессов.

Анализируя историю и условия развития автоматизации производства процессов, можно отметить три основных этапа, на которых решались различные по своей сложности задачи:

1. Автоматизация рабочего цикла, создание машин-автоматов и полуавтоматов.

2. Автоматизация системы машин, создания автоматических линий.

3. Комплексная автоматизация производственных процессов, создание автоматических цехов и заводов.

В свою очередь можно выявить и ступени автоматизации. На первой ступени автоматизация технологических процессов охватывает лишь отдельные операции обработки, а сборку, контроль и упаковку готовой продукции производят вручную или с применением средств механизации. Второй степенью автоматизации является автоматизация системы машин, создания автоматических линий, объединяющих в себе выполнение разнообразных операций обработки, контроля, сборки, упаковки и т.д. – автоматизация производственных процессов. Третьей степенью автоматизации является комплексная автоматизация производственных процессов – создание автоматических участков, цехов и заводов с широким использованием ЭВМ, автоматических систем управления производством, систем управления качеством и т.д.

Комплексная автоматизация связана с высокой технической оснащенностью всех звеньев производственного процесса, с максимальным сокращением длительности производственного цикла, с внедрением автоматических систем управления производством.

Проблемы и тенденции развития автоматизации производственных процессов

Значительные трудности при автоматизации производства возникают из условия, что любое мероприятие должно решаться конкретно для данного изделия, детали и продукта в соответствии с их особенностями и техническими требованиями и точности размеров и форм, взаимному расположению поверхностей, материалу и массе деталей. Также значительны трудности, связанные с высокими требованиями к точности размеров, формы и качеству собираемых изделий. Чем выше требуется точность, тем труднее создать автоматизированное производство, тем сложнее и дороже оснащающее оборудование. В автоматизированном производстве на основе новейших технологий в целях ускорения автоматизации необходимо раскрыть объективно существующие закономерности, общие признаки и явления при автоматизации разнообразных производственных процессов.

С повышением степени автоматизации при выполнении основных технологических и вспомогательных процессов возникают новые, до сих пор неизвестные проблемы, ожидающие теоретического осмысления и разработки новых конкретных технических и организационных решений.

Прежде всего, следует решить проблему организации мощной элементной базы с производством в необходимом количестве и номенклатуре дешевых и качественных механических, электромеханических, гидравлических и т.д. элементов.

Другой важной проблемой является создание типовых автоматизирующих устройств – транспортных, подающих, ориентирующих, контрольных, складирующих и др. путем их централизованного производства. Такие устройства могут встраиваться в различные автоматические комплексы независимо от вида изготовляемых изделий, а также вида производства и отрасли, в которой эксплуатируются автоматические комплексы.

Третьей важной проблемой является создание типажа высокопроизводительных и надежных автоматических машин и устройств с новейшими конструкциями, непосредственно встраиваемых в автоматические комплексы и работающих совместно с промышленными работами.

Четверной проблемой является обеспечение отдельных автоматов и устройств надежными системами управления автоматических комплексов и использованием современных достижений микроэлектроники, отвечающим самым высокими требованиями надежности, компактности, стоимости.

1. Широкое применение метода концентрации (совмещения) элементарных технологических операций при создании автоматического оборудования не только для массового, но и для серийного и мелкосерийного производства. Концентрация операций в одной рабочей машине резко повышает производительность, позволяет быстро окупить затраты на автоматизацию.

2. Широкое использование метода агрегатрирования металлорежущих станков-автоматов и автоматических линий, сборочных машин, контрольных, транспортных устройств, роботов и систем управления, что в несколько раз сокращает кроки проектирования, создает возможность перекомпоновки и переналадки его при изменении объекта производства.

3. Применение микропроцессорной техники и компьютеров для управления на всех уровнях технологическими процессорами, что позволяет обеспечить гибкость производства, высокую надежность управляющих систем, реализовать большие потенциальные возможности современных технологий.

Сочетание этих тенденций может обеспечить высокую эффективность только в случае выбора наиболее эффективных по концентрации операций параметров агрегатного оборудования и технологических систем в целом.

Основные положения автоматизации

2.1 Основные понятия и определения.

2.1.1 Автоматизация (механизация), автоматика и техническая кибернетика.

Автоматизация – это замена физического и умственного труда машиной приводимой в действие внешними источниками энергии и управление человеком. При механизации управление средствами производства осуществляется человеком. В соответствии с ГОСТ 23004-78 под механизацией понимают применение энергии живой природы в технологическом процессе или его составных частях, полностью управляемых людьми. Главные задачи механизации и автоматизации производства состоят в сокращении трудовых затрат, улучшении условий производства, повышении объема выпуска и качества продукции.

Автоматика- это наука о построении и расчете систем автоматического управления.

Кибернетика- наука, изучающая закономерности процесса управления и связи в организованной системе. Кибернетика состоит из двух разделов-

1. теория информации

2. теория автоматического управления

Кибернетика изучает информационные системы ТАУ, САУ и не учитывает энергетическое обеспечение и конструктивного оформления. За счет кибернетики в автоматизированном процессе создается структура САУ и программа работы.

За счет автоматики производится создание технических средств САУ.

За счет АПП повышается эффективность производства.

Единичная, комплексная и интегрированная механизация, автоматизация

Развитие процессов автоматизации производства на многих действующих и реконструируемых заводах проходит следующие 4 стадии: единичная (частичная) и комплексная механизация, единичная и комплексная автоматизация.

Согласно ГОСТ 23004-78, ГОСТ 1430982.

Единичная механизация (автоматизация)- это механизация (автоматизация) одной первично составляющей технического процесса или системы технологических процессов исключая (включая) управление.

Единичная механизация - проводится многими заводами и обычно не связана с большими затратами. При ней рабочий освобождается от одного или нескольких приемов, связанных с выполнением данной операции.

Единичная автоматизация заключается в том, что наряду с обычным оборудованием в цехах используются автоматы и п/автоматы.

Комплексная механизация (автоматизация)- это механизация (автоматизация) двух и более первичных составляющих технологического процесса или системы технологических процессов исключая (включая) управление. При комплексной механизации внедряют системы механизированных устройств или машин обеспечивающих выполнение основных и вспомогательных работ (транспортировка, установка снятие заготовок). Применяя механизацию производственных процессов, стремятся облегчить выполнение профессионально-вредных, тяжелых, однообразных работ. Более эффективна полная (комплексная) автоматизация отдельных технологических процессов. Когда система непрерывно работающих, автоматических машин функционирует как взаимосвязанный единый комплекс.

Комплексная автоматизация - высшая форма автоматизации, при которой из технологического и вспомогательного оборудования могут быть cкомпоновы автоматические линии, цеха, заводы, где в едином потоке осуществляются процессы выполнения заготовок, механической обработки, контроля, термообработки, сборки ,окраски, упаковки и консервации.

При комплексной автоматизации кроме ранее перечисленных преимуществ, свойственных автоматизации вообще, обеспечивается возможность непрерывной работы оборудования в едином потоке. Отпадает потребность в промежуточных складах, сокращается длительность рабочего цикла, упрощается планирование производства и учет производимой продукции. Существуют 2 перспективы развития комплексной автоматизации.

1-ближайшая - это более широкое использование автоматизированных и автоматических систем управления сложными технологическими процессами и производствами на основе электронных управляющих вычислительных машин АСУТП.

2-более отдаленная - это создание полностью автоматизированных предприятий, на которых ЭВМ будет использоваться не только для группового и индивидуального управления сложными технологическими комплексами, но и для конструирования изделий и проектирования технологических процессов их изготовления.

Интегрированная автоматизация- автоматизация производственных процессов инженерного труда по проведению научных исследований (АСНИ), по конструированию и разработки изделий (САПР), по технологической подготовке производства (АСТПП) и управлению производством (АСУП, АСУТП).

П/автомат, автомат, автоматическая линия, гибкое производство и электронизация производства.

П/автоматом называют рабочую машину, цикл работы которой в конце выполняемой операции автоматически прерывается. Для возобновления цикла необходимо вмешательство человека, который устанавливает и снимает заготовки, пускает станок и контролирует его работу, меняет и регулирует инструмент.

Автоматом называется самоуправляющаяся рабочая машина, которая при осуществлении технологического процесса производит все рабочие и все холостые ходы рабочего цикла обработки, кроме контроля и наладки.

Автоматическая линия- это система рабочих машин-автоматов, расположенных в технологической последовательности, объединенных автоматическими устройствами и механизмам для обработки, сборки и контроля изделий, транспортирования и хранения их в процессе изготовления с целью выполнения законченной части ли всего технологического процесса изготовления одного или нескольких изделий.

Гибкая автоматизация- это автоматизация, позволяющая на одном оборудовании регулярно переходить на выпуск модернизированных или новых изделий определенного производственного значения. В основе гибкой автоматизации лежит электронизация производства или механотронная техника.

Механотроника- это наука, изучающая взаимодействие механических и электронных устройств. Электронизация- это гибкая автоматизация с использованием электронных устройств ЧПУ и ЭВМ.

Гибкие производственные системы

В основе Г.П. лежит:

1. Легкопереналаживаемое технологическое оборудование с ЧПУ

2. Промышленные работы

3. Прогрессивная унифицированная технология

(групповая для мелко и средне серийного производства и типовая для крупно серийного и массового типов производства.)

4. Управляющие устройства на базе ЭВМ.

Применение старой технологии и организации производства приводит к повышению себестоимости, качество и производственность находиться на прежнем уровне, а эффективность производства уменьшается, Хотя оборудование поставляют новое. Все это называется, «Обновляющим устареванием производства»: Определимся что такое «Устаревание производства»: т.е. на предприятии 5% времени тратиться на изготовление и на сбор изделии, а остальные 95% времени – это контроль, перемещение от станка к станку и т.д. Все это привело к необходимости объединения оборудования и непрерывность технологического цикла – так возникают ГПС.

Согласно ГОСТ 26.228-85 ГПС термины и основные определения.

Под ГПС понимают совокупность в разных сочетаниях оборудование с ЧЛУ, роботизированных модулей и отделение единиц технологического оборудования и систем обеспечения их функционирования в автоматическом или автоматизированном режиме, обладающим свойством переналадки в определенном диапазоне и встраивания в системы более высокого уровня.

Состав и взаимодействие ГПС.

ГПС имеют 3 уровня

1-ГПМ

2-ГПК

3-ГАП или интегрированная автоматизированная система.

Гибкий производственный модуль

ГПМ - это единица технологического оборудования, предназначенная для производства изделий производственной номенклатуры в пределах установленных значении их характеристик, с программным управлением, автономно функционирующим и имеющим возможность встраивания в ГПС более высокого уровня.

ГПМ состоит из:

1-обрабатывающего центра.

2-системы автоматической смены инструмента

3-системы удаления отходов и подачи СОЖ.

4-системы автоматического контроля параметров изделий и системы диагностирования станка, технологической оснастки.

5-системы автоматической загрузки и выгрузки изготавливаемых деталей.

Гибкий производственный комплекс

ГПК состоит из нескольких гибких производственных модулей объединенных автоматизированной системой управления и автоматизированной транспортно-складочная системой, автономно функционирующими в течении определенного интервала времени и имеющим возможность встраивания в систему более высокой ступени автоматизации.

В ГПК применяется технологически принцип. «Верни на место»

В данном случае само производство требует увязки технологического оборудования и вспомогательных систем, она основана на прогрессивной технологии и организации производства, с автоматизации основных, вспомогательных и контрольных операции, непрерывно функционирующих и исключающих прослеживание деталей и узлов на складах.

Основные системы ГПК.

Автоматизированная транспортно-складочная система (АТСС) – это система взаимосвязанных транспортно-складных устройств, предназначенных для укладки, хранения и временного накопления в процессе производства предметов труда.

Система автоматизированного контроля (САК) – это система, обеспечивающая контроль качества обработки на каждой операции и готового изделия в целом, а также диагностику состояния оборудования и технологической оснастки в процессе производства.

Автоматизированная система инструментального обеспечения (АСУО) – система, обеспечивающая удаление стружки, поставки СОЖ и вспомогательных материалов.

Автоматизированная система удаления (производством или технологическим процессом) – разновидность систем управления, включающая технические средства, которые обеспечивает замену физического и умственного труда человека работой машин для сбора, переработки и вывода информации.

Гибкое автоматизированное производства (ГАП) или интегрированная автоматизированная система (ИАС).

Гибкое автоматизированное производство включает один или несколько гибких производственных комплексов, объединенных автоматизированной системой управления и автоматизированной транспортно-складской системой, осуществляющей переход на изготовления новых изделии исследовании, систем автоматизированного проектирования и автоматизированной системы технологической подготовки производства.

В недалеком прошлом при внедрении изделии, 99% времени уходило на его научное исследование работы и проектирования и 1% времени на изготовление. Соответственно это заставляло держать большой инженерские состав в конструкторских бюро и научно исследовательские институты. На производстве инженеров было в 3-5 раз меньше. С 60-х годов начали понимать что конструкция, технология и производство взаимосвязано и взаимозависимо и на основе достижения научно-технического прогресса начинает разрабатываться интегрированная система автоматизации. Это система автоматизирует не только производство, но и инженерный труд по проведению НИР, проектирования изделий, подготовки организации и управления производства.

Организованные технические предпосылки автоматизации

Автоматизация как основное направление техническое прогресса связанно с улучшением тех или иных технических характеристик, что сопровождается ростом производительности труда.

Какие предпосылки должны иметь предприятия перед автоматизацией.

1. Наличие высоко квалифицированных кадров, ученых, инженеров и рабочих для создания и обслуживания современного производства.

2. Специализация и кооперация производства.

3. Наличие запаса мощностей

4. Системный подход к автоматизации, т. е автоматизация не только производства изделий, но и автоматизация инженерного труда по проектированию технологической подготовки производства по организации и управлению производства.

5. Применение оптимального планирования и управление производством на базе использования математических методов и ЭВМ, т.е. применение АСУП и АСУТП – это должно обеспечить бесперебойность работы систем в течение года.

6. Создание высокотехнологичных конструкций позволяющих автоматизировать операции по изготовлению, контроля и транспортировки. ГОСТ 14.201-83 обеспечение технологической конструкции.

7. Применение в производстве общетехнических принципов конструирования изделии.

Общетехнические принципы

1 – проектирование изделий параметрическими радами на основе базовой модели.

2 – агрегатно-модульный принцип проектирования изделий.

3 – унификация, стандартизация изделий, узлов, деталей и их элементов.

4 – рациональное ограничение размеров, предельных отношений, элементов конструкции, применяемых материалов.

5 – технологически метод проектирования.

Проектирования конструкции изделия одновременно с проработкой технологии его изготовления.

8. Применение в автоматизированном производстве унифицированных, прогрессивных технологий (типовые, групповые, модульно-групповые ТП)

Научно-технические проблемы автоматизации.

1. Необходимость создавать и производить в необходимой номенклатуре и количества элементов автоматических систем (механические, электромеханические, гидравлические, пневматические, электронные.)

2. Необходимо создавать и наладить производства в необходимом количестве типовых автоматизированных устройств, (транспортные, ориентирующие, подающие, средства контроля - которые можно встраивать в любую автоматическую систему.)

3. Необходимость создавать высокопроизводительные машины и станки на базе целевых модулей.

4. Создание программно совместимой системы управления техническим оборудованием с ЧПУ.

5. Применение информационной технологии для накопления и обработки данных на базе ЭВМ. Создание, изготовление в необходимой количестве интеллектуальных, экспериментальных систем по обработки знания и применению решении (АСНИ, САПР, АСТПП, АСУП, АСУТП),а также создание информационных ресурсов и распределение банков данных по сетям ЭВМ.

Техническая политика при автоматизации

При внедрении автоматизации в конкретных условиях необходимо руководствоваться следующим основным принципами.

1й – достижение конкретных технико-экономических результатов.

2й – комплексность подхода к автоматизации, на более высоком уровне.

3й – соблюдать принцип необходимости, т.е. автоматизацию надо применять не там где ее можно приспособить, а там где она необходима.

4й – использование и внедрение только до конца продуманных технических решении.

Современная тенденция в развитии автоматизированного производства.

1й – Повышение гибкости средств автоматизации.

2й – Переход к много инструментальной и многошпиндельной обработки и сборки.

3й – Создание унифицированных конструкций на базе целевых модулей вместо специально разработанных в каждом конкретном случае.

4й – переход от отдельных не связанных между собой станков с ЧПУ с несовместимыми микро процессами к автоматизированным комплексам управляемыми от главной ЭВМ т.е. переход от канальной к комплексной автоматизации.

Методы автоматизации производства

Автоматизация производиться в 2 случаях.

1 – Когда необходимо исключить вредные или тяжелые условия труда.

При этом затраты на автоматизацию отчисляются из средств на охрану труда и окружающей среды.

2 – Когда необходимо повысить эффективность производства, т. е снизить себестоимость продукции, повысить производственность и качество, в данном случае средства выделяются из экономического эффекта, т. е автоматизация окупает себя. В настоявшем времени научно-технические достижения таковы, что возможна автоматизация любого типа производства, но в каждом производстве свои технологические процессы, средства автоматизации и своя организация производства.

Экономическая эффективность автоматизации производства

3.1 Уровни и ступени автоматизации производства, их количественная оценка.

Ступень внедрения механизации или автоматизации по ГСТ 14309-83 обозначается цифрами от 1-10

1 – единичная технологическая операция.

2 – законченный технологический процесс

3 – система технологических процессов, выполняемых на производственном участке.

4 - система технологических процессов, выполняемых в пределах цеха.

5 - система технологических процессов, выполняемых в пределах группы технологических однородных цехов.

6 – система технологических процессов, выполняемых в пределах предприятия.

7 – система технологических процессов, выполняемых в пределах производства фирм или научно-производственных объединении.

8 - система технологических процессов, выполняемых в пределах территориально-экономического региона.

9 - система технологических процессов, выполняемых в пределах отрасли промышленности.

10 - система технологических процессов, выполняемых для всей промышленности страны.

При механизации и автоматизации процессов часть времени расходуется на выполнение процессов машиной без участия рабочего и часть времени – с участием рабочего.

Отношение машинного времени к общему времени выполнение операции называют коэффициентом механизации.

К=![]()

В состав времени ![]() входит время РХ и иногда ХХ, перекрываемых машинным временем.

входит время РХ и иногда ХХ, перекрываемых машинным временем.

![]() быстрый подвод инструмента к деталям.

быстрый подвод инструмента к деталям.

Чем меньше времени затрачивается на вспомогательные переходы, тем больше производительность станка.

Для повышения коэффициента механизации нужно сокращать

![]() ручное время на заточку, смену, установку и т.д.

ручное время на заточку, смену, установку и т.д.

При механизации и автоматизации многих операций ТП, определяют основные показатели уровня механизации и автоматизации процессов.

Расчет основных показателей уровня в случаях механизации или автоматизации от одной операции (1-я ступень) до системы процесса выполняемых на производственном участке (3-я ступень), производиться по показателям времени живого труда или времени выполнения процесса ![]()

Расчет производиться по формулам, (3.2 – 3.3) и называется хронометрическим.

Где: ![]() - сумма машинного времени при механизации или автоматизации процесса, не перекрытого ручным временем (мин, час)

- сумма машинного времени при механизации или автоматизации процесса, не перекрытого ручным временем (мин, час)

![]() - сумма всего штучного времени (мин, час)

- сумма всего штучного времени (мин, час)

![]() - сумма всего машинного времени при механизации или автоматизации (мин, час)

- сумма всего машинного времени при механизации или автоматизации (мин, час)

Для 4-10й ступени объем работ по расчетам времени получается очень громоздким, и поэтому пользуются показателями уровня механизации и автоматизации, определяемыми по объемам выполняемых работ, называемых эргамическими.

Расчетная формула имеет вид.

(омега)

Где: ![]() - сумма полезной работы машин при механизации. Или автоматизации, кВт ч

- сумма полезной работы машин при механизации. Или автоматизации, кВт ч

![]() сумма полезной ручной работы людей, кВт ч.

сумма полезной ручной работы людей, кВт ч.

Категория механизации и автоматизации является характеристикой ступени влияния механизации и автоматизации на состояние технологических процессов в зависимости от величины основного показателя уровня мех и автоматизации. Различают 8 категории механизации и автоматизации.

0 л – нулевая - отсутствие механизации или автоматизации.

1 л – низкая - 0.01 до 0.25

2 л – малая - 0.25 до 0.45

3 л – средняя - 0.45 до 0.60

4 л – большая - 0.60 до 0.75

5 л – повышенная - 0.75 до 0.90

6 л – высокая - 0.90 до 0.99

7 л – полная - 0.99 до 1

Для удобства использования данных о механизации и автоматизации. определенного объекта применяют информационную модель, которая содержит данные в такой последовательности ступень комплектности вид. Уровень.

Выполнена единичная автоматизация ТП на участке мех цеха с основным показателем уровня до 0.32.

Модель строиться так: ступень комплексности соответствующая участку мех цеха, обозначается цифрой 3, вид произведенной автоматизации буквой а. Основной показатель уровня 0.32 соответствует «малой» категории автоматизации и находится между 0.25-0.45 и обозначается цифрой 2. Вид модели 3А2.

Если модель имеет вид 3КМ3, то расшифровать так: ТП на участке 3 имеет комплексную механизацию (КМ), состояние которой среднее (3) т. е свыше 0.45 до 0.60.

М (А) – единичная механизация (автоматизация)

КМ (А) – комплексная механизация (автоматизация)

Следует стремиться к применению оптимальных ступеней, вида и категории механизации и автоматизации ТП, соответственно экономическим показателем эффективности мех и автоматизации.

Показатели и критерии экономической эффективности автоматизации

При проведении расчетов по механизации, автоматизации в машиностроении необходимо уделять внимание повышение эффективности капитальных вложении. При подсчете экономической эффективности определяют абсолютную и относительную экономическую эффективность, а также срок окупаемости капитальных вложений. Существует типовая методика расчета экономической эффективности.

В этой методике два основных экономических критерия.

1 срок окупаемости капитальных вложений на механизацию, автоматизацию.

2 годовой экономически эффект.

![]() срок окупаемости, (лет)

срок окупаемости, (лет)

Где: ![]() капитальные вложения на внедрение нового варианта из существующего.

капитальные вложения на внедрение нового варианта из существующего.

![]() себестоимость изготовления годового выпуска продукции соответственно для существующего и нового варианта.

себестоимость изготовления годового выпуска продукции соответственно для существующего и нового варианта.

![]() нормативный срок окупаемости (6,5 лет)

нормативный срок окупаемости (6,5 лет)

Годовой экономически эффект.

Э = ![]() тенге (3.6)

тенге (3.6)

Где: ![]() нормативный коэффициент экономической эффективности, для машиностроения 0,15

нормативный коэффициент экономической эффективности, для машиностроения 0,15

Если нормативный срок окупаемости установленного, то его расчет производиться по формуле (3.7)

![]()

При сравнении вариантов внедрения, для выбора наиболее эффективного определяют суммы приведенных затрат.

![]() (3,8)

(3,8)

Где: ![]() приведенные затраты по каждому варианту, отнесенные к году в тенге.

приведенные затраты по каждому варианту, отнесенные к году в тенге.

![]() кап. Вложение по каждому варианту, тенге

кап. Вложение по каждому варианту, тенге

![]() - себестоимость продукции за год по каждому варианту, тенге

- себестоимость продукции за год по каждому варианту, тенге

Это были основные показатели и критерии оценки автоматизации, но существуют и частные показатели, например производительность внедряемого оборудования.

Степень автоматизации ТП и т.д

Производительность труда в автоматизированном производстве

Основные положения теории производительности.

Основные положения теории производительности были сформулированы Г.А. Шаумяном еще в 1932-33 г.г. С тех пор это научное направление непрерывно развивается, получая развитие в самых различных отраслях производства. Сущность метода предположенного Шаумяном состоит в том, что математически непосредственно связывающие м/у собой технические и экономические показатели. Такие сравнения представляют собой в совокупности математическую модель оборудования автоматов и автоматических линий по производительности и эффективности. Тем самым появляется возможность количественно определить, как влияют любые изменения технико-экономических параметров, анализируемых вариантов на их экономические показатели.

Первичные параметры, определяющие параметры, константа, показатели экономической эффективности.

Она включает в себя.

А) первичные параметры – характеризующие технологию, конструкцию и компоновку машин, уровень их эксплуатации, так для производительности машин первичными параметрами является.

Режимы и общая длительность обработки - ![]()

Время холостых ходов цикла - ![]()

Потери конструктивных элементов - ![]()

Число рабочих позиции – q и участков, на которые распределяется линия.

Все эти параметры определяют численность, длительность рабочего цикла системы, Т и суммарные внецикловые потери ![]() как характеристику работоспособности.

как характеристику работоспособности.

Б) Определяющие вариационные параметры, которые представляют собой технико-экономические параметры сравниваемых вариантов.

По производительности ![]() (фи)

(фи)

Стоимость ![]() (сигма)

(сигма)

Количеству обслуживающих рабочих. Е

Удельными эксплуатационными параметрами ![]() (дельта)

(дельта)

Срокам службы N

В) постоянные для данной модели параметры, которые входят в формулы как константы:

Нормативные показатели по амортизационным отчислениям ![]() ремонтные затраты

ремонтные затраты ![]() .

.

Г) показатели экономической эффективности.

Производительность труда ![]()

Коэффициент эффективности кап вложении Е

Приведенные затраты ![]()

Важным достоинством такой математической модели является ее «реверсируемость». Так зная значение определяющих параметров, можно определить соответствующие значения экономических показателей и тем самым определять наилучшее. И наоборот.

Таким образом, методы теории производительности позволяют, не зависимо от применяемых примеров экономической эффективности, решать следующие задачи расчета и проектирования.

1) Выбирать наиболее эффективные варианты на основе инженерного анализа технико-экономических параметров сравниваемых вариантов.

2) Определять исходя, из требуемого экономического эффекта, каким сочетанием технических характеристик должны обладать проектируемые автоматы и автоматические линии, качественно оценивать граничные условия автоматизации.

3) Оптимизировать технические характеристики проектируемых машин по экономическим критериям, количественно и качественно анализировать процессы развития науки и техники.

Таким образом, теория производительности является научной основой решения проблемных вопросов автоматизации.

Основные положения теории производительности. Методы расчета и оценки производительности машин и их систем

Производительность общественного труда оценивается количеством выпушенной продукции, отнесенное к трудовым затратам за определенной интервал времени.

![]()

Где: ![]() - производительность труда.

- производительность труда.

![]() - выпушенная продукция /выпушенная за некоторый промежуток времени.

- выпушенная продукция /выпушенная за некоторый промежуток времени.

Т – суммарные трудовые затраты, необходимые для выпуска продукции.

Качество выпушенной продукции зависит от того, сколько времени эксплуатируется оборудование. При постоянной производительности оборудования.

W=![]()

Где: ![]() - годовой выпуск продукции.

- годовой выпуск продукции.

N – Календарное время эксплуатации в годах.

Для того чтобы обеспечить выпуск, ,какой либо продукции необходимо затратить средства на постройку задания, сооружение, покупку оборудования его транспортировку и монтаж. Эти затраты необходимо произвести предварительно, до пуска их в эксплуатацию кроме того в процессе эксплуатации техники необходимы дополнительные текшие затраты как на зарплату инструмент электроэнергию и т.д. величина этих затрат непрерывно возрастает в течение срока таким образом общая величина трудовых затрат является величиной переменной в зависимости от срока службы оборудования.

![]()

Где: Т суммарно трудовые затраты.

![]() единовременные затраты прошлого труда, на оборудования, здания и т.д.

единовременные затраты прошлого труда, на оборудования, здания и т.д.

![]() годовые текущие затраты прошлого труда на материалы, инструменты и т.д.

годовые текущие затраты прошлого труда на материалы, инструменты и т.д.

![]() годовые текущие затраты живого труда при обслуживании оборудования.

годовые текущие затраты живого труда при обслуживании оборудования.

N – календарное, текущее время эксплуатации техники в годах с момента пуска в годах.

Подставим значение W и Т в формулу (3/9)

![]()

Это формула показывает, что производительность труда, которую обеспечивает новое оборудование, также является величиной переменной. Это зависимость для величин W, T и ![]()

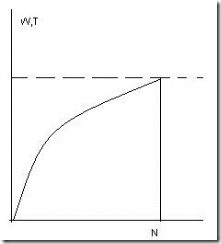

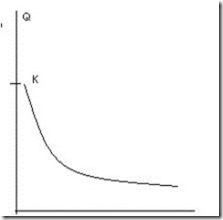

Рисунок 6- График зависимости величин W, T и ![]()

Представленный характер изменения производительности, В времени показывает, что при малых сроках службы рост производительности труда довольно интенсивен, затем замедляется и при больших сроках службы практически прекращается, приближаясь к своему пределу.

![]()

Из этого можно сделать 2 вывода:

1 – производительность труда при данном уровне техники имеет свои пределы, выйти за которые можно только непрерывно совершенствуя технологию и оборудование.

2 – срок службы оборудования определяется не только их физическим износом, но и характером зависимости производительности труда от сроков службы т. е сроками морального износа оборудования.

Преобразуем формулу (3.12) производительности труда разделив все трудовые затраты на ![]() т.е взяв в качестве масштаба трудовых затрат затраты живого труда, вводя коэффициенты К и т.

т.е взяв в качестве масштаба трудовых затрат затраты живого труда, вводя коэффициенты К и т.

![]()

![]()

Где: N коэффициент технической вооруженности живого труда, характеризующий отношение единовременных затрат осуществленного труда на создание средств производства ![]() годовым затратам живого труда.

годовым затратам живого труда.

Т коэффициент энергоматериалоемкости живого труда характеризующих отношение годовых текущих затрат ![]() осуществленного труда на инструмент, электроэнергию ремонт годовым затратам живого труда.

осуществленного труда на инструмент, электроэнергию ремонт годовым затратам живого труда.

Так если один рабочий обслуживает машину или систему машин ![]() , Действительности он работает не один чтобы выпускать продукцию в течении года.

, Действительности он работает не один чтобы выпускать продукцию в течении года. ![]() используется концентрированный труд к человеку, из которого затрачивается в год к /N человек /прошлого труда. При этом еще М человек обеспечивает этого одного рабочего всем необходимым /материалами, инструментами и т.д./ Без чего производство невозможно.

используется концентрированный труд к человеку, из которого затрачивается в год к /N человек /прошлого труда. При этом еще М человек обеспечивает этого одного рабочего всем необходимым /материалами, инструментами и т.д./ Без чего производство невозможно.

Следовательно:

![]()

Таким образом, суммарные затраты общественного труда в, К=N(m+1) раз больше затрат живого труда.

Подставляя значение, Т из формулы (3.14) в зависимость (3.12) получаем.

![]()

Уровень производительности труда можно определить с учетом различных масштабов производства.

Если оценивать производительность труда данного производства в данной отрасли, то в текшее эксплуатационные затраты необходимо включать наряду с инструментом, электроэнергией, стоимость сырья, заготовок и т.д. Стоимость материалов включает в себя затраты на живой и прошлый труд на всех предыдущих операциях, начиная с добывающей промышленности и металлургии. Поэтому в данном случае производительность труда оценивается при обработки изделий в цехах.

Если необходимо оценить уровень производительности труда на данной операции, а следовательно, прогрессивность данной машины, в текущих эксплуатационных затратах необходимо учитывать лишь издержки эксплуатации машины.

Наконец возникает задача определения уровня производительности труда на данном рабочем месте, производительности труда обслуживающих рабочих. В этом случае затраты прошлого труда не учитываются.

![]()

Полученная величина представляет собой уже производительность не общественного, а живого труда, т. е выработку на одного производств рабочего. Чем выше степень технической оснащенности (выше N и T), степень автоматизации производства, тем меньше рабочих занято непосредственно у оборудования и тем больше количество их находятся не зримо. В этом заключается историческая тенденция развития техники в любой отрасли производства. Для оценки прогрессивности новой техники, в том числе автоматов и автоматических линии, необходимо по уровню производительности труда сравнивать различные варианты.

Затем сравнить базовый проектный варианты и дать заключение о целесообразности его внедрения. Предпочтение отдают тому варианту, который обеспечивает наибольшие рост производительности труда и гарантирует выполнение планируемых темпов на ее роста на весь срок службы оборудования.

![]()

Где: ![]() - коэффициент роста производительности труда.

- коэффициент роста производительности труда.

![]() - производительности труда, которую обеспечивает базовый вариант

- производительности труда, которую обеспечивает базовый вариант

![]() - производства труда, которое обеспечивает проектный вариант.

- производства труда, которое обеспечивает проектный вариант.

Производительность труда базового варианта определяют по формуле.

![]()

Есть оба сравниваемых варианта, вводятся в действие одновременно, то производительность труда второго

![]() рост производительности труда рассчитывается по формуле.

рост производительности труда рассчитывается по формуле.

![]()

Ведем ряд безразмерных коэффициентов, характеризует тех эконом показатели обоих вариантов производства.

![]() - коэф. роста производительности средств производства, показывающих во сколько раз повышения производительность при втором варианте по сравнению с базовым.

- коэф. роста производительности средств производства, показывающих во сколько раз повышения производительность при втором варианте по сравнению с базовым.

![]() - коэф. сокращения живого труда, показывающих во сколько раз сокращается живой труд при втором варианте по сравнению с базовым.

- коэф. сокращения живого труда, показывающих во сколько раз сокращается живой труд при втором варианте по сравнению с базовым.

![]() - коэф. изменения стоимости средств производства.

- коэф. изменения стоимости средств производства.

![]() - коэф. изменения текущих эксплутационных затрат на ед. продукции (3.19)

- коэф. изменения текущих эксплутационных затрат на ед. продукции (3.19)

Величина текущих эксплуатационных расходов обычно пропорциональна выпуску продукции, поэтому в формуле 3.19 коэффициент ![]() отражает изменение масштабов производства.

отражает изменение масштабов производства.

Определим величину ![]() через безразмерный коэффициент.

через безразмерный коэффициент.

Подставляя значение ![]() и

и ![]() , а также

, а также ![]() и

и ![]() в формулу 3.18, получаем формулу, в которой рост производительности труда выражен непосредственно через сравнительные технико-экономические показатели обоих вариантов производства, и физически смысл формулы роста производства труда становиться иным, если разделить числитель и знаменатель на Е.

в формулу 3.18, получаем формулу, в которой рост производительности труда выражен непосредственно через сравнительные технико-экономические показатели обоих вариантов производства, и физически смысл формулы роста производства труда становиться иным, если разделить числитель и знаменатель на Е.

Как видно при исходном варианте производства сначала вложен прошлый труд человека, потом в течении нескольких лет, один человек непосредственно при обслуживании машин, а человек обеспечивает его всем необходимым. При втором варианте число людей, вложивших свой труд в создание средств производства, увеличилось в ![]() раз. Во время эксплуатации машин кол-во людей, вкладывающих свой труд в эксплантацию, ремонт и т.д. возрастает в

раз. Во время эксплуатации машин кол-во людей, вкладывающих свой труд в эксплантацию, ремонт и т.д. возрастает в ![]() раз, а кол-во рабочих, непосредственно занятых обслуживанием машин. Сокрушается в Е раз. Таким образом числитель содержит полные трудовые затраты при первом варианте. А знаменатель при втором, таким образом , для автоматизации произв. Процессов является характерным: рост производительности средств производства разное сокращение числа людей, непосредственно связанных обслуживанием машин.

раз, а кол-во рабочих, непосредственно занятых обслуживанием машин. Сокрушается в Е раз. Таким образом числитель содержит полные трудовые затраты при первом варианте. А знаменатель при втором, таким образом , для автоматизации произв. Процессов является характерным: рост производительности средств производства разное сокращение числа людей, непосредственно связанных обслуживанием машин.

Производительность автоматизированного оборудования и систем

Всякая работа осуществляется во время

![]()

Где Т – длительность рабочего цикла.

![]() - время на осуществление рабочих ходов.

- время на осуществление рабочих ходов.

![]() - время на осуществление вспомогательных холостых ходов.

- время на осуществление вспомогательных холостых ходов.

Длительность рабочего цикла является важнейшим параметром, определяющим производительность машин.

Производительность рабочей машины называется количеством обрабатываемого продукта в единицу времени, зная длительность рабочего цикла, легко определить частоту повторения рабочего цикла, т.е цикловую производительность рабочей машины.

![]() (шт. мин) (3.22)

(шт. мин) (3.22)

Если за время рабочего цикла изготавливается 1 изделие.

![]() (шт. мин) (3.23)

(шт. мин) (3.23)

Если за время рабочего цикла изготавливается. Р изделия

где: ![]() - потери времени только рабочего цикла.

- потери времени только рабочего цикла.

Очевидно, если у машины отсутствуют холостые ходы, её цикловая производительность целиком определяется длительностью обработки.

![]() (шт. мин) (3.24)

(шт. мин) (3.24)

Где: К – технологическая производительность, которая характеризует собой возможности технологического процесса, положенного в основу машины.

Величина технологической производительности зависит, прежде всего от трудоемкости детали, методом и последовательностью обработки, степени совмещения операции, режимов обработки.

В автоматах и автоматических линиях непрерывного действия /при ![]() /

/

Цикловая производительность = технологической, в остальных случаях она меньше её. То формула 3.35. Подставляя значение ![]() в формуле 3.22 цикловой производительности получим.

в формуле 3.22 цикловой производительности получим.

![]() (шт. мин) (3.25)

(шт. мин) (3.25)

Где: n (эта)– коэф. производительности, который характеризует степень непрерывности протекания технологического процесса и технологической производительности станка к технической производительности или отношению времени рабочих ходов и периода цикла.

![]()

Технологическое производство. К=10 шт./мин

В действительности из-за наличия холостых ходов можно выпустить только 4 детали ![]() 4 шт./мин

4 шт./мин

Согласно формуле

![]()

Полученная величина говорит о том, что на станке лишь 40% времени расходуется на обработку детали, а 60% времени холостые, следовательно, возможно, заложенные в технологическом процессе, использованы на 40%.

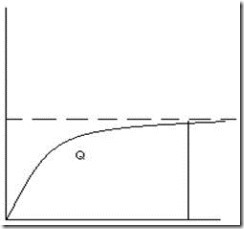

Изобразим графически основное уравнение цифровой производительности 3.25

Рисунок 7- Основное уравнение цифровой производительности

Максимум производительности рабочей машины при ![]() const

const

![]()

Из 3.27 и графика 3.2 следует, что чем меньше значение ![]() тем выше предел производительности и тем больше возможность её повышения за счет увеличения технологической производительности К. Если уменьшается время холостых ходов. Приближаясь к нулю, то производительность стремиться к технологической.

тем выше предел производительности и тем больше возможность её повышения за счет увеличения технологической производительности К. Если уменьшается время холостых ходов. Приближаясь к нулю, то производительность стремиться к технологической.

Рисунок 8 – показатель производительности

![]()

Вывод

![]()

![]() Если К ∞ и

Если К ∞ и ![]() 0, то предел повышения производительности не имеется, если увеличивать только технологическую производительность при

0, то предел повышения производительности не имеется, если увеличивать только технологическую производительность при ![]() const, то всякая работа машины имеет предел повышения производительности.

const, то всякая работа машины имеет предел повышения производительности.

Если одновременно с увеличением технологической производительности сокращать время на холостые, вспомогательные ходы, то производительность машин можно увеличивать беспредельно, следовательно, производительность машин предела не имеет.

Фактически производительность автоматического оборудования и внеплановые потери. Баланс производительности.

Фактически производительность это производительность реальной машины в реальных условиях эксплуатации и учета всех потерь.

Холостые ходы и внецикловые потери, несмотря на различную их природу, рассматриваются как потери. Цикловые и внецикловые потери могут быть следующих видов.

Цикловые потери: потери I-го вида: подача заготовок, транспортировка, зажим, разжим, подводы и отводы рабочих органов, переключение отдельных механизмов и т.д.

Внецикловые потери, потери II-го вида: смена, установка и регулировка инструмента, хождение за инструментами, его заточка и т.д.

Потери III-го вида: регулирование и ремонт механизмов машины, ожидание рем мастера, получение запасных изделии, и т.д.

Потери IV-го вида, уборка стружки, сдача деталей, получение заготовок, сдача смены, отсутствие рабочего и т.д.

Потери V-го вида: брак изделий.

Потери VI-го вида: переналадка оборудования при переходе на другое изделие, замена технологической оснастки. Кинематическая настройка и т.д.

Все эти потери можно разделить на 2 категории.

1 – потери, прямо и косвенно связанны с режимом работы оборудования – собственные потери. К ним относятся потери по ремонту регулированию устройства.

2 – потери функционально не связанные с режимом работы и вызванные внешними причинами – дополнительных потерь. К ним относятся, прежде всего, потери по организационным причинам: отсутствие заготовок, опоздание работника, брак, и т.д.

Если потери первой группы, в какой то мере неизбежны, поскольку не существует вечного инструмента, то потери второй группы могут и должны быть доведены до минимума.

Пути повышения производительности в автоматизированном производстве

Рассмотренные основные положения теории производительности труда позволяют анализировать влияние различных факторов непроизводительность труда, намечать основные пути повышения производительности, а, следовательно, пути автоматизации. Анализируя влияние совершенствования отдельных показателей на производительность труда, можно оценить перспективность различных путей технического прогресса.

Первый путь уменьшение затрат живо труда за счет сокращения числа рабочих, непосредственно занятых в процессе производства т. е увеличения Е. это достигается путем многочисленного обслуживания. Когда благодаря изменению организации труда или автоматизации машин один рабочий одновременно обслуживает несколько станков.

Второй путь уменьшение затрат живо труда и прошлого за счет повышения производительности средств производства, т. е роста ![]() . Это достигается путем разработки новых технологических процессов и создание высоко производительных средств производства.

. Это достигается путем разработки новых технологических процессов и создание высоко производительных средств производства.

Трети путь сокращение затрат прошлого труда за счет снижения стоимости средств производства, стандартизации и унификации механизмов, узлов и деталей машин обеспечивающих снижение их себестоимости. Для этого пути характерно развитие агрегатного станкостроения, поточных методов производства нового оборудования. А также унифицированных средств автоматизации.

Характерной чертой автоматизации производственных процессов является повышение производительности живого труда, т. е количество выпускаемой продукции, приходящейся на одного производственного рабочего.

Технологический процесс автоматизированного производства.

Технологичность конструкции изделия, производственная эксплутационная и ремонтная.

Под технологичной конструкцией понимают такую конструкцию, которая отвечает всем требованием эксплуатации и обеспечивает изготовление изделии его эксплуатацию и ремонт в данных конкретных условиях с минимальными затратами трудовых. Материальных топливно-энергетических ресурсов.

ЕСТЛП ГОСТ 14. 201-14.204-83. Госты единой системы технологической подготовки производства.

ГОСТ 14.201-83 – общие правила отработки конструкции на технологиях

ГОСТ 14.204 -83 – правила обеспечения технологичности конструкции детали.

ГОСТ 186-85 методические рекомендации по обеспечению технологичности конструкции изделии машиностроения и приборостроения.

ГОСТ 18831-73 – термины и определения технологичности конструкции.

Различают производственную эксплуатационную ремонтную технологии.

Производственная технологичность заключается в сокращении затрат и времени конструкторскую, технологическую подготовку производства, организацию и управление производством.

Эксплуатационная технологичность проявляется в сокращении затрат времени и средств на проведение всех видов ремонта.

Все показатели технологичности изделия отряжаются в конструкторской документации в виде карты технического уровня и качества изделия ГОСТ 2.116-71./ЕСКД/

Виды оценки технологичности конструкции.

Существуют два вида оценки технологичности.

1. качественная

2. количественная

Качественная – характеризует технологичность конструкции обобщенную на основе опыта исполнителя и предшествует количественной.

Качественная выражается системой показателей, численное значение которых характеризует ступень удовлетворения требовании и технологичности конструкции.

Ступень удовлетворения требованиям технологичности оценивается коэффициент уровня технологичности.

![]() (4.1)

(4.1)

Где: К – достигнутый показатель технологичности данного параметра.

![]() - базовый показатель по данному параметру.

- базовый показатель по данному параметру.

Существуют абсолютные показатели технологичности

1. трудоемкость изготовления изделии

2. себестоимость изготовленных изделии

3. материалоемкость

4. энергоемкость

![]() (4.2)

(4.2)

Где: ![]() - коэф. трудоемкости изготовленного изделия.

- коэф. трудоемкости изготовленного изделия.

![]() - показатель изделия

- показатель изделия

![]()

Где: ![]() - трудоемкость изготовления базового изделия.

- трудоемкость изготовления базового изделия.

![]() - аналог

- аналог

![]() - коэф. сложности

- коэф. сложности

![]() - коэф. снижения трудоемкости

- коэф. снижения трудоемкости

Материалоемкость - это кол-во затрат материала на производства изделия, эксплуатацию и ремонт на единицу массы.

Энергоемкость изделия – кол-во затрачиваемых топливно-энергетических ресурсов на изготовление эксплуатацию и ремонт.

Существуют и частные показатели технологичности.

1. технические показатели унификации конструкции это коэф унификации конструкции.

2. коэф унификации сб. единицы

3. коэф унификации детали.

![]()

Где: ![]() - число

- число

![]() - число унифицированных деталей

- число унифицированных деталей

Е – общее число сборочных единиц

Д – общее число сборочных деталей

![]()

Где: ![]() - заимствованные унифицированные сборочные единицы

- заимствованные унифицированные сборочные единицы

![]() - покупные унифицированные сборочные единицы

- покупные унифицированные сборочные единицы

![]() - стандартные унифицированные сборочные единицы

- стандартные унифицированные сборочные единицы

![]()

Где: ![]() - заимствованные детали

- заимствованные детали

![]() - покупные

- покупные

![]() - стандартные

- стандартные

Е=![]()

Где: ![]() - оригинальные

- оригинальные

Д=![]()

Где: ![]() - оригинальные детали

- оригинальные детали

Коэф стандартизации ![]()

Где: ![]() - число стандартных сборочные единицы

- число стандартных сборочные единицы

![]() - число стандартных сборочные деталей

- число стандартных сборочные деталей

Е – общее число сборочных единиц

Д - общее число сборочных деталей

Коэф унификации сборочных единиц.

![]()

Коэф унификации конструктивных элементов

![]()

в машиностроении ![]()

Существуют дополнительно 2 технических показателя унификации применяемых технологических процессов.

![]() (4.7)

(4.7)

Технические показатели расхода материалов.

![]()

не меньше 0.73

Коэф точности обработки изделия

![]()

Где: ![]() - средняя мощность изготовления детали или сборки.

- средняя мощность изготовления детали или сборки.

(4.10)

(4.10)

коэффициент точности обработки, сборки ≥ 0.8 в машиностроении

где: А – квалитет точности

n – Число размеров данного квалитета

5. Коэффициент шероховатости обработки

![]() (4.11)

(4.11)

где: Бср. – среднее числовое значение параметра шероховатости

(4.12)

(4.12)

коэффициент шероховатости в машиностроении Кш ≤ 0.32.

Подготовка конструкции изделия к автоматизированному производству

При разработке принципиальных схем необходимо выбирать наиболее простую из всех возможных обеспечивающую все функции изделия при наименьшем количестве простых деталей узлов. При разработке конструкции детали необходимо: 1. Унифицировать не только отдельные детали, но и все их элементы.

2. Придавать деталям преимущественно простые формы симметричные и асимметричные с учетом требований загрузочных, ориентирующих и транспортных устройств.

3. Обеспечивать рациональную простановку размерных цепей, допусков и посадок, не требующие специального оборудования и не затрудняющих измерение в процессе изготовления.

4. Не применять трудно обрабатываемые материалы, затрудняющие автоматизацию производства.

5. Обеспечить достаточную жесткость и прочность детали, чтобы в процессе обработки не появлялись деформации, и не требовалось искусственного занижения режимов резания.

6. Обеспечивать постоянство технологических баз в процессе обработки.

При разработке конструкции изделия для организационной формы необходимо:

1. Обеспечить доступность к любым участкам траектории движения изделия без сложных движений.

2. Исключить индивидуальную подгонку и сборку, разборку сборочных единиц, т. е применять методы полной, неполной, групповой взаимозаменяемости, метод регулировки.

3. Чтобы связь между сборочными единицами допускала некоторое смещение без нарушения работоспособности изделия.

4. Чтобы детали имели четкую базовую поверхность для сборки, следует стремиться к совмещению конструкторской, измерительной и сборочной баз.

5. Максимально использовать унифицированные, нормализованные и стандартные детали, узлы, блоки.

6. Чтобы конструкция изделия разъединялась на самостоятельные сборочные единицы. Сборочная единица является самостоятельной, если она кинематически связана и допускает независимую сборку, контроль и испытание.

7. Выбирать виды деталей и сборочные единицы не только исходя из условия их работы, но и возможности применения в автоматизированном виде сборки. Наряду с обеспечением возможности эффективной автоматизации процессов обработки и сборки повышения технологичности конструкций позволяет также существенно снизить трудоемкость изготовления изделий, их себестоимость, а в ряде случаев и материалоемкость.

Технологический процесс - основа автоматизации производства

Разработка любого автоматизированного оборудования, проектирование автоматизированных участков и цехов начинается с разработки технологического процесса.

Качественная и количественная стороны разработки предусматривают следующее:

1. Выбор методов обработки, учитывается возможность автоматизации.

2. Определяется последовательность обработки (выполнения ТП).

3. Выбор режущего и мерительного инструмента.

4. Выбор технологических баз (если они еще не заданы).

5. Выбор оптимальной степени дифференциации и концентрации операций технологического процесса.

6. Выбор режимов обработки.

7. Выбор оптимальной структуры автоматических систем оборудования.

При решении этих задач необходимо исходить из обеспечения высокой производительности и заданного качества изделий и в результате получать величину времени обработки в цикле, т.е. время рабочих ходов, а, следовательно, и технологическую производительность. Как говорилось раньше, важнейшим средством повышения производительности оборудования является повышение технологической производительности, т.е. интенсификация технологического процесса путем внедрения новых методов и режимов обработки, а также осуществление дифференциации и концентрации операций.

Два класса технологических процессов подлежащих автоматизации

Технологические процессы по характеру ориентации изделий и по необходимости обеспечения строгой кинематической связи движений заготовки и рабочего инструмента можно разбить на два основных класса.

К первому классу относятся процессы, при осуществлении которых требуется обязательная ориентация изделий относительно рабочего инструмента, а характер относительного движения заготовки и инструмента подчиняется строгой кинематической зависимости. К этому классу относится большая часть процессов механической обработки и сборки. Автоматизация этих процессов наиболее сложна.

Ко второму классу относятся процессы, при выполнении которых не требуется ориентация заготовок, а рабочий инструмент представляет собой активную обрабатывающую среду. Это процессы термообработки, сушки, мойки и окраски деталей простейших форм методом погружения и т.д. При выполнении таких процессов заготовки могут занимать безразличное положение, соблюдение кинематической связи движений не требуется, и автоматизация этих процессов осуществляется более просто. Существует и промежуточный класс процессов, когда заготовки должны занимать определенное положение, а рабочий инструмент представляет собой активную рабочую среду (окраска методом пульверизации, гальванопокрытия, напыления) или когда при наличии рабочего инструмента исходный материал подается в рабочую зону без ориентирующих движений (прессование заготовок из пластмасс). Автоматизация этих процессов также не представляет больших затруднений. С точки зрения непрерывности технологические процессы можно разбить на три класса.

К первому классу относятся процессы, осуществляемые на машинах дискретного действия. После выполнения каждой операции они периодически прерываются из-за необходимости выполнения ряда вспомогательных движений и холостых ходов, установки и снятия обработанных заготовок. Оборудование этого класса автоматы и полуавтоматы. При выполнении операций они характеризуются строгой цикличностью протекания элементов выполняемой операции. Зная время рабочего цикла автомата или полуавтомата

Т(мин), определяют их производительность(шт/мин)

Q = 1/T = 1/(tо+tв) (4.13)

Где: tо – основное время, т.е время выполнения основных движений, связанных с осуществлением технологического процесса, (мин);

tв – время выполнения вспомогательных движений, не связанных непосредственно с выполнением технологического процесса. (мин)

и средних деталей с достаточно высокой точностью.

Ко второму классу относятся процессы, выполняемые на оборудовании непрерывного действия (бесцентровое шлифование, волочение проволоки, прокатка). Этот процесс характеризуется непрерывным движением изделий при неподвижном положении рабочего инструмента.

Q= Vтех. / (L + L1) (шт. /мин) (4.14)

Данный класс технологических процессов характеризуется высокой производительностью и возможностью сравнительно легкой автоматизации. Применяется этот класс для массового изготовления мелких и средних деталей с достаточно высокой точностью.

К третьему классу относятся процессы, в которых обработку осуществляют при непрерывном движении и изделий и инструмента в одном транспортном потоке. Эти процессы обычно осуществляют на машинах роторного типа. Этот класс характеризуется тем, что изделия в процессе обработки (сборки) совершают непрерывное перемещение от загрузочной позиции к позиции съема.

Производительность его рассчитывается по формуле (4.15):

Q= Vтр. / (L + L1) (шт. /мин)

где: Vтр. – скорость транспортирующего движения (окружная скорость рабочего или транспортного роторов в м / мин. берется по линии расположения на них обрабатываемых изделий).

L – Длина изделия, м.

L1 – расстояние между изделиями в направлении транспортирующего движения, м.

Точность данных процессов ниже процессов первого класса. Это обусловлено тем, что технологический процесс выполняется при непрерывном движении изделия (в этом случае на точность влияют кинематические погрешности) и что жесткость роторного оборудования меньше, чем оборудования дискретного действия. Но, используя самоустанавливающие системы, может быть достигнута такая же точность.

Методологические особенности проектирования автоматизированного технологического процесса.

Принципы проектирования технологических процессов для обычного и автоматизированного производства одни и те же. Нет такого резкого различия между этими двумя видами производства. Проектирование технологических процессов для условий автоматизации характеризуется различной степенью углубленности выполняемых разработок. Степень углубленности разрабатываемых технологических процессов зависит от следующих факторов или поставленных задач:

1. Проектирование технологии для нового завода с комплексной или интегрированной автоматизацией производства.

2. Проектирование автоматизированной технологии при реконструкции завода или постановки производства новых изделий.

3. Проектирование технологии для частного случая автоматизации действующего производства.

До начала разработки технологического процесса автоматизированного производства необходимо произвести:

1. Технико-экономическое обоснование автоматизации.

2. Собрать конструкторские и технологические сведения об изделии и данные по экономики его производства на родственных предприятиях.

3. Оценить технологичность конструкции для автоматизированного производства, при необходимости доработать. На основе анализа полученных данных принимается решение об автоматизации.

Технологические процессы автоматизированного производства должен удовлетворять следующим требованиям:

1. Разработан так, чтобы заданные производительность и качество выпускаемой продукции обеспечивались с минимальным влиянием обслуживающих оборудование рабочих.

2. Технологический процесс должен быть стабилен во времени, а применяемое оборудование допускать возможность быстрой переналадки.

3. Для ускорения и удешевления подготовки производства при выборе варианта технологического процесса и применяемого оборудования принимают проверенные типовые решения.

4. При построении технологического процесса желательно шире осуществлять принцип концентрации переходов.

5. Особое значение в условиях автоматизации приобретает непрерывность технологического процесса и сокращение цикла изготовления изделия.

6. При проектировании технологического процесса большое внимание уделяют вопросам автоматической ориентации деталей, их базированию, внутрицеховому транспортированию, комплексности построения технологического процесса и технического контроля, выполняемого без участия человека. Большое внимание следует обращать на автоматизацию вспомогательных операций.

Компоновка операций и технологического оборудования при автоматизации технологических процессов.

Одним из наиболее важных направлений повышения производительности труда в автоматизированном производстве является – агрегатирование. Принцип агрегатирования оборудования заключается в том, что в них концентрируются либо одноименные, либо те и другие вместе. В связи с этим различают три вида агрегатирования:

1. последовательное

2. параллельное

3. параллельно- последовательное (смешанное)

Последовательное агрегатирование

Последовательное агрегатирование применяется для сложных и трудоёмких работ, требующих последовательной обработки различными инструментами. При этом всю обработку дифференцируют, разбивая на группы операций. Стремясь к их одинаковой продолжительности располагая их в различных позициях в принятой технологической последовательности. Обработка ведётся во всех позициях одновременно, изделие последовательно проходит через все позиции и обрабатывается в них различными группами инструментов согласно технологическому процессу так, что в обработке одновременно находится число деталей = числу позиций.

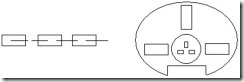

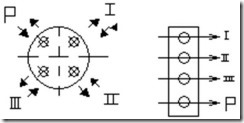

Рисунок 9-Принципиальная схема оборудования

последовательного агрегатирования с линейным и круговым расположением позиций.

Рассмотрим производительность последовательно агрегатированного оборудования или автоматные линии, сравнивая её производительность с производительностью группы независимо работающих станков в потоке при одинаковых технологических процессах.

Производительность группы независимо работающих станков (ломаная линия) рассчитываемая по формуле

(4.16)

(4.16)

где: t х - время холостого хода рабочего цикла станка.

t n = t e + E C n – внецикловые потери одного станка.

t c – потери по станку (3 вида) одной позиции обработки.

E C n – потери по инструменту (2 вида) одной позиции обработки.

t p – время рабочего хода станка.

(4.17)

(4.17)

где: K – технологическая производительность цикла (одной позиции).

K0 – технологическая производительность всего процесса до его дробления.

q – Количество последовательно расположенных станков (позиций), на которых осуществляется технологический процесс.

Суммарные потери по инструменту всего процесса обработки, как и технологическая производительность, зависят лишь от объема и режимов обработки и поэтому для данного процесса являются постоянной величиной. Если технологический процесс равномерно дифференцирован по позициям, то ![]() ;

;

В металлообработке внецикловые потери очень велики и поэтому число позиций целесообразно выбирать небольшим и наоборот в полупроводниковом и электровакуумном машиностроении, многопозиционные автоматы имеют число шпинделей 24, 36, 48 и больше. Это объясняется более легкими условиями работы – обработка без снятия стружки, с малыми рабочими усилиями и следовательно малой величиной внецикловых потерь.

Параллельное агрегатирование

Параллельное агрегатирование применяется для простых работ, где дробление операций нецелесообразно. При этом одна и та же операция осуществляется в нескольких позициях одновременно над таким же числом деталей. Параллельное агрегатирование является по существу объединением нескольких одинаковых исполнительных механизмов в одном автомате.

Машины параллельного агрегатирования имеют несколько вариантов компоновки.

1, 2, 3, . . . P – число параллельных позиций.

Рисунок 10 - Схема параллельного агрегатирования

1. Машина с расположением рабочих шпинделей по окружности. Такая компоновка более компактна.

2. Простейшая машина с линейным расположением шпинделей. Недостатком обоих вариантов является то, что при ручной загрузке машины ее нельзя пустить, пока все заготовки не будут заменены, что увеличивает простой.

В целях повышения производительности применяют машины со сдвигом фаз обработки.

1. Машины с вращающимся центральным распределительным валом. При вращении распредвала циклы обработки на всех шпинделях смещаются по фазе.

Пример: Если на одной позиции загрузка, то на другой зажим, на третьей обработка и т.д.

Неудобство в том, что при ручной загрузке рабочий вынужден ходить вокруг станка одновременно с вращением распредвала, так как зона загрузки меняется, следуя вращению кулачка.

2. Машина с непрерывным вращением стола и неподвижным центральным распредвалом – роторные машины.

Роторный принцип работы получил широкое распространение, так как обработка деталей производится при непрерывном вращении стола, а загрузка деталей – всегда в одной зоне. Недостаток такой компоновки – наличие холостого пространства в центре машины, особенно при большом количестве позиций, расположенных по окружности. Для устранения этого недостатка применяется конвейерная компоновка.

При анализе производительности машин параллельного агрегатирования необходимо учитывать влияние тех же факторов, что и при последовательном агрегатировании.

При параллельном агрегатировании время обработки детали в одной позиции не меняется, следовательно: K = K0 ; tp= tp0

Суммарные внецикловые потери возрастают в P раз, т.к P рабочих позиций имеют P комплектов инструментов и P одинаковых механизмов. Поэтому.

Е t n= p ( t e + E C I ) (4.24)

Учитывая формулу 4.24, производительность машин параллельного агрегатирования можно выразить формулу:

![]() (4.25)

(4.25)

В том случае если имеется группа из P однопозиционных машин работающих параллельно, производительность увеличивается в P раз, т.к. потери машины сохраняются на прежнем уровне. Поэтому производительность группы независимо работающих машин определяется по формуле:

![]() (4.26)

(4.26)

Производительность параллельно агрегатированных машин в зависимости от числа параллельных позиций P представим в виде графика te1 < te2 < te3 .

Графики показывают, что в противоположность последовательному агрегатированию, машины параллельного агрегатирования не имеют точки максимальной производительности. Однако это не означает, что производительность можно повышать беспредельно путем увеличения числа позиций P.

![]()

![]() Рост производительности замедляется, а симптонически приближаясь к некоторому пределу, величину которого можно определить при условии p

Рост производительности замедляется, а симптонически приближаясь к некоторому пределу, величину которого можно определить при условии p

![]() (4.27)

(4.27)

Таким образом, при параллельном агрегатировании производительность машин зависит от внецикловых потерь, и она тем больше, чем меньше эти потери.

Параллельно – последовательное (смешанное) агрегатирование

Смешанное агрегатирование является комбинацией параллельного и

|

Рисунок 12- Схема параллельно – последовательного агрегатирования.

последовательного агрегатирований. Машина, работающая по этой схеме, состоит

из P параллельных потоков с Q последовательными рабочими позициями для каждого потока. Такое комбинированное совмещение рабочих операций приводит к еще большему увеличению производительности машин. Машины со смешанным агрегатированием могут быть выполнены по разным конструктивным схемам.

На оборудовании смешанного агрегатирования на обработку поступает одновременно P деталей, каждая из которых проходит q последовательных операций обработки. Следовательно, технологическая производительность оборудования равна: K= K0q.

Суммарные внецикловые потери составляют:

![]()

Подставляем эти значения в формулу 4.20:

![]() (4.28)

(4.28)

Приведенная формула производительности смешанного агрегатированного оборудования является наиболее общей.

При р=1, получаем машину с последовательным агрегатированием,

При q=1, получаем машину с параллельным агрегатированием.

Автоматические линии смешанного агрегатирования в отличие от многопозиционных машин часто имеют независимые потоки, число которых не влияет на величину внецикловых потерь. Поэтому внецикловые потери автоматических линий определяются только потерями последовательно сблокированных станков одного потока.

![]()

Поэтому производительность такой автоматической линии определяется формулой:

![]() (4.30).

(4.30).

Таким образом, на основании приведенных формул и кривых, можно дать предварительный анализ ожидаемой производительности любого многопозиционного автомата или автоматической линии.

Еще до проектирования новой техники, следует заранее проанализировать внецикловые потери основных механизмов и разработать методы сокращения этих потерь. Такой подход дает возможность создавать высокопроизводительную агрегатированную систему машин.

Системы автоматического управления

Понятия об автоматическом управлении и регулировании.