Расчет заделов на поточной линии

А) Расчет транспортного задела на поточной линии:

где р – размер транспортной партии, шт.;

m – количество операций на линии.

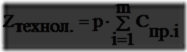

Б) Расчет технологического задела на поточной линии:

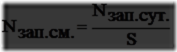

В) Расчет страхового задела на поточной линии:

где ![]() – программа запуска деталей в смену;

– программа запуска деталей в смену;

![]() – коэффициент, характеризующий величину временного снижения производительности линии, равен 0,1.

– коэффициент, характеризующий величину временного снижения производительности линии, равен 0,1.

где ![]() – количество рабочих дней в году;

– количество рабочих дней в году;

S – количество смен работы поточной линии.

Г) Расчет межоперационных оборотных заделов

Межоперационный оборотный задел возникает вследствие различной трудоемкости смежных операций. Межоперационный оборотный задел – это количество деталей, накапливающееся между смежными операциями, имеющими различную продолжительность.

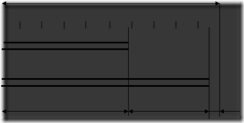

Перед расчетом межоперационных оборотных заделов необходимо построить график работы оборудования для каждой смежной пары операций, расчленив время операций на фазы, в течение которых не происходит изменений в одновременной работе станков на смежных операциях.

Расчет заделов между 1‑й и 2‑й операциями

|

№ опер. |

01 02 03 04 05 06 07 08 09 1 |

|||

|

1. |

5,8 |

2 |

0,58 |

|

|

2. |

9,6 |

2 |

0,96 |

FI FII FIII |

Расчет длительности каждой фазы (F) производим по формуле:

где j – порядковый номер фазы;

![]() – период комплектования задела на линии (в нашем примере

– период комплектования задела на линии (в нашем примере ![]() = 210).

= 210).

FI = 210 × 0,58 = 121,8 » 122 мин.

FII = 210 × (0,96 – 0,58) = 210 × 0,38 = 79,8 » 80 мин.

FIII = 210 – (122 + 80) = 8 мин.

На I фазе на 1й операции работают 2 станка, на 2й операции работают 2 станка.

На II фазе на 1й операции станки простаивают, на 2й операции работают 2 станка.

На III фазе на 1й и 2йоперациях станки простаивают.

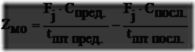

Расчет изменения величины межоперационного задела в течение любой фазы производится по формуле:

где ![]() – количество работающих станков на предыдущей операции в течение данной фазы;

– количество работающих станков на предыдущей операции в течение данной фазы;

![]() – количество работающих станков на последующей операции в течение данной фазы.

– количество работающих станков на последующей операции в течение данной фазы.

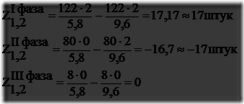

Для данного примера:

Если результат получен со знаком «+», это значит, что на данной фазе, вследствие меньшей трудоемкости или большего количества станков, на первой операции возникает положительный задел. Эпюра задела на графике возрастает от 0 до максимальной величины (рис. 3).