ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА И МЕНЕДЖМЕНТ

Организация поточного производства

Поточные формы работы наибольшее распространение получили в массовом производстве. Если одна и та же деталь многократно используется в одном или в нескольких изделиях, то производство такой детали удобно организовывать по принципу потока.

Поточное производство – это такое производство, при котором все рабочие места являются специализированными и располагаются в соответствии с ходом технологического процесса.

Для обеспечения непрерывности поточного производства, время выполнения каждой операции на поточной линии должно быть либо равным, либо кратным всем остальным операциям 2:4; 4:8; 6:3; 3:9; и т. д.

В условиях поточного производства используется параллельный способ обработки деталей, и процесс осуществляется непрерывно при синхронной передаче их с одного рабочего места на другое.

В условиях поштучной передачи деталей с одного рабочего места на другое, интервал времени между двумя последовательными их выпусками с поточной линии называется тактом точной линии.

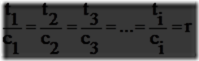

Такт (r) – основной параметр поточной линии. Он непосредственно зависит от годовой программы выпуска изделий (![]() ) и эффективного фонда рабочего времени поточной линии (

) и эффективного фонда рабочего времени поточной линии (![]() ).

).

Если передача деталей (изделий) на поточной линии осуществляется партиями, то вводится понятие такта выпуска передаточных партий или ритма поточной линии R = r ∙ р (p – размер передаточной партии деталей, шт.).

Виды поточных форм работы

Поскольку на предприятиях складываются различные производственные условия, связанные с изменением объемов производства, номенклатуры выпускаемой продукции и с другими факторами, то все поточные линии не могут быть созданы по одному образцу и подобию. Возникает необходимость в различных формах поточной работы.

Различают две основные формы поточного производства: непрерывно-поточная и прерывно-поточная (прямоточная).

Непрерывно-поточная форма является наиболее совершенной и характеризуется тем, что нормы времени на всех операциях поточной линии равны или кратны друг другу и равны такту поточной линии (r). Предметы труда перемещаются с одного рабочего места на другое без пролеживания, каждая операция закреплена за определенным рабочим местом. Все рабочие места располагаются строго в соответствие с ходом технологического процесса. Прохождение деталей (изделий) от первого рабочего места до последнего на поточной линии не прерывается. Простои рабочих мест исключаются.

Прерывно-поточная (прямоточная) форма поточного производства применяется в тех случаях, когда в силу обстоятельств объективного характера не удается полностью уровнять нормы времени на всех операциях, или хотя бы достичь их кратности.

В таком случае возможны периодические простои отдельных рабочих мест. Ритмичность работы прямоточной линии достигается тем, что в течение определенного периода времени на каждой операции производится одинаковое количество изделий (деталей). Это достигается созданием межоперационных оборотных заделов между смежными операциями, имеющими разную продолжительность. С целью наиболее полной загрузки рабочих мест допускается многостаночное обслуживание нескольких, даже несмежных операций.

Поддержание расчетного такта на поточных линиях может быть регламентированным (принудительным) и свободным. Примером поточной линии с принудительным (регламентированным) поддержанием расчетного такта является конвейер, скорость которого согласована с длительностью выполнения операций на отдельных рабочих местах. Свободное поддержание расчетного такта применяется на прерывно-поточных линиях, где скорость передачи деталей (изделий) с одного рабочего места на другое поддерживается самими рабочими.

Поточные линии могут распространяться на ряд участков (например, сборочный конвейер цеха) или ограничиваться пределами участка. Также поточные линии могут носить характер общезаводского сквозного потока, когда все производственные операции от поступления материалов в обработку до сдачи готовых изделий на склад выполняются на поточных линиях.

В зависимости от количества наименований изделий, закрепленных за поточной линией, существуют однопредметные и многопредметные поточные линии.

Однопредметные поточные линии создаются тогда, когда производственная программа по данному изделию по своей трудоемкости достаточна для полного использования фонда рабочего времени поточной линии.

Многопредметныепоточные линии создаются тогда, когда трудоемкость одного изделия не обеспечивает необходимую нагрузку поточной линии. Непременным условием создания многопредметной поточной линии является однотипность технологических процессов обработки закрепляемых за линией изделий.

Многопредметные поточные линии в свою очередь подразделяются на групповые и переменно-поточные линии.

Групповые линии – здесь обрабатываются или собираются разные детали или узлы по одинаковому технологическому процессу на одном и том же оборудовании.

Переменно поточные линии – на таких линиях обрабатываются или собираются изделия различных наименований и типоразмеров с одинаковыми или сходными технологическими процессами, последовательно чередующимися партиями. Запуск партий осуществляется с необходимым для производства чередованием.

Организация поточных линий

На предприятиях машиностроения существуют следующие виды организации поточных линий:

а) непрерывно-поточные с рабочими конвейерами;

б) непрерывно-поточные с распределительными конвейерами;

в) непрерывно-поточные со свободным ритмом;

г) непрерывно-поточные с неподвижным объектом;

д) прерывно-поточные линии.

а) На таких поточных линиях рабочие конвейеры являются местом выполнения работ и представляют собой линии для непрерывного перемещения изготавливаемых изделий с заданной скоростью. Такие линии создаются для сборки средних и крупных изделий в массовом и крупносерийном производстве. Для выполнения каждой операции вдоль такого конвейера создается рабочая зона, чтобы предоставить сборщику определенные маневренные возможности.

б) Распределительный конвейер отличается от рабочего тем, что он служит средством перемещения обрабатываемых деталей или собираемых изделий, а не местом выполнения работ. Для установки изделий на таком конвейере служат подвески, подставки. Для обработки изделие снимается с конвейера, после обработки – возвращается на конвейер для передачи на следующую операцию. Такие поточные линии создаются для обработки и сборки небольших деталей или изделий.

в) Непрерывно-поточные линии со свободным ритмом создаются на основе синхронизации операций. Условие синхронности поточной работы можно представить формулой:

Операции выполняются на стационарных рабочих местах, связанных между собой транспортными средствами (платформами, тележками), с помощью которых готовые изделия передаются с рабочего места к другому.

г) Непрерывно-поточные линии с неподвижным объектом применяются при сборке крупных и тяжелых изделий, межоперационная транспортировка которых либо невозможна, либо экономически не выгодна. Собираемые изделия в течение всего времени сборки стоят неподвижно, а бригады сборщиков переходят от одного изделия к другому.

д) Прерывно-поточные линии основаны на неполной синхронизации операций и имеют следующие особенности:

1) для бесперебойной работы линии между несинхронными операциями создаются необходимые заделы деталей или изделий – межоперационные оборотные заделы;

2) для более полного использования рабочего времени, рабочие, недостаточно занятые на своем рабочем месте, привлекаются к многостаночному обслуживанию

3) для упорядочения работы поточной линии составляется стандарт-план, который регламентирует режим работы поточной линии в течение смены или суток. Стандарт-план позволяет найти такой режим работы поточной линии, при котором сводятся к минимуму межоперационные оборотные заделы, и достигается полная загрузка рабочих мест и оборудования.

Себестоимость продукции

Виды себестоимости продукции

Себестоимость продукции – это выраженные в денежной форме текущие затраты (издержки) предприятия на производство продукции и ее реализацию.

В зависимости от учитываемых затрат различают следующие виды себестоимости продукции:

1) технологическаясебестоимость (![]() ) – это сумма производственных затрат на ведение технологического процесса по изготовлению продукции;

) – это сумма производственных затрат на ведение технологического процесса по изготовлению продукции;

2) цеховаясебестоимость (![]() ) – это суммарные затраты цеха на производство продукции.

) – это суммарные затраты цеха на производство продукции.

Она включает в себя:

а) технологическую себестоимость

б) затраты по управлению и обслуживанию в пределах цеха т. е. цеховые (общепроизводственные) расходы (![]() ). Если продукция производится в нескольких цехах, то цеховая себестоимость является суммой затрат этих цехов на производство продукции.

). Если продукция производится в нескольких цехах, то цеховая себестоимость является суммой затрат этих цехов на производство продукции.

3) производственная (заводская) себестоимость (![]() ) включает в себя цеховую себестоимость (

) включает в себя цеховую себестоимость (![]() ) и затраты по управлению и обслуживанию в пределах предприятия, т. е. производственные (общехозяйственные) расходы (

) и затраты по управлению и обслуживанию в пределах предприятия, т. е. производственные (общехозяйственные) расходы (![]() ).

).

4) полнаясебестоимость содержит производственную себестоимость и внепроизводственные расходы (![]() ), связанные с реализацией продукции.

), связанные с реализацией продукции.

Кроме того, себестоимость продукции может быть плановая,нормативная и фактическая.

Плановая себестоимость – это максимально допустимые затраты предприятия на выпуск продукции в плановом периоде (год, квартал).

Нормативная себестоимость разрабатывается на базе действующих на предприятии норм затрат сырья, материалов, инструмента и т. д.

В фактическую себестоимость продукции входят все затраты, в том числе и отступления от технологического процесса. Это потери от брака, затраты материалов сверх норм расхода, потери от простоя оборудования и другие затраты, не предусмотренные ни плановой ни нормативной себестоимостью.

В себестоимость продукции не включают:

1) Штрафы, пени, неустойки, уплачиваемые предприятием за нарушение договорных обязательств и правил, регулирующих хозяйственные взаимоотношения.

2) Платежи за пользование ссудами банка.

3) Затраты, связанные с бытовым обслуживанием персонала предприятия.

4) Расходы по ликвидации последствий стихийных бедствий и прочие потери и убытки.

5) Расходы непромышленных хозяйств, продукция которых не включается в состав товарной продукции предприятия.

Снижение себестоимости продукции решается на предприятии следующими путями:

1) внедрением более эффективных технологических процессов;

2) повышением уровня автоматизации и механизации производства;

3) применением новых видов материалов;

4) экономией всех видов материальных и топливно-энергетических ресурсов предприятия;

5) улучшением организации производства и материально-технического снабжения.

Классификация затрат на производство продукции

В зависимости от цели расчета себестоимости, затраты на производство продукции могут рассчитываться:

1) по экономическим элементам;

2) по калькуляционным статьям расходов.

Себестоимость продукции, рассчитанная по экономическим элементам, позволяет отразить в стоимостном выражении общий объем потребляемых ресурсов на весь объем выпуска продукции.

Затраты группируются в соответствии с их экономическим содержанием по следующим пяти элементам:

1) Материальные затраты (за вычетом стоимости возвратных отходов).

2) Затраты на оплату труда.

3) Отчисления на социальные нужды (единый социальный налог).

4) Амортизация основных фондов.

5) Прочие затраты.

В элементе «Материальные затраты» отражается стоимость приобретаемых для производства сырья, материалов, комплектующих изделий, полуфабрикатов и других элементов оборотных фондов, необходимых для производства продукции.

В элемент «Затраты на оплату труда» входят расходы на оплату труда всего промышленно-производственного персонала предприятия, включая премии и компенсационные выплаты.

В элементе «Отчисления на социальные нужды» (единый социальный налог) отражаются обязательные отчисления по установленным нормам:

1) органам социального страхования

2) пенсионному фонду

3) государственному фонду занятности населения

4) фонду медицинского страхования

всего 26,2 % (проценты к фонду заработной платы работающих).

В элементе «Амортизация основных фондов» отражается сумма амортизационных отчислений на полное восстановление основных производственных фондов, рассчитанная исходя из их балансовой стоимости и установленных норм амортизации.

К элементу «Прочие затраты» относятся налоги, сборы, отчисления в специальные фонды, платежи по кредитам, затраты на командировки, оплата услуг связи и т. д.

Группировка затрат на производство по экономическим элементам необходима для анализа хозяйственной деятельности предприятия и организации на предприятии бухгалтерского учета.

Она необходима для установления сметы, т. е. общей суммы затрат на производство по предприятию, которая составляется на год с последующей разбивкой по кварталам.

Однако, классификация по экономическим элементам, не может быть использована для расчета себестоимости единицы определенного вида выпускаемой продукции. Для этой цели применяется классификация по калькуляционным статьям расходов.

Общий перечень статей следующий:

1) Сырье и материалы за вычетом возвратных отходов.

2) Транспортно-заготовительные расходы.

3) Покупные полуфабрикаты и комплектующие изделия.

4) Топливо и энергия на технологические цели.

5) Основная заработная плата основных производственных рабочих.

6) Дополнительная заработная плата основных производственных рабочих.

7) Отчисления на социальные нужды с заработной платы основных производственных рабочих.

8) Расходы на содержание и эксплуатацию технологического оборудования.

9) Цеховые (общепроизводственные) расходы.

10) Общезаводские (общехозяйственные) расходы.

11) Потери от брака.

12) Внепроизводственные расходы.

Первые 8 статей составляют технологическую себестоимость продукции.

Технологическая себестоимость плюс общепроизводственные расходы представляет собой цеховую себестоимость.

Цеховая себестоимость плюс общехозяйственные расходы и потери от брака составляют производственную себестоимость.

Все 12 статей представляют собой полную себестоимость единицы продукции.

Затраты предприятия на производство единицы продукции зависят от объема производства и являются одним из показателей, используемых при обосновании принимаемых управленческих решений, одним из которых является определение цены продукции.

Себестоимость единицы продукции имеет очень большое значение в бизнесе, она является исходным показателем для всех предприятий.

По способу включения затрат в себестоимость изделий, они делятся на прямые и косвенные.

Прямые затраты непосредственно связаны с изготовлением конкретных видов изделий и включаются в себестоимость их изготовления.

Косвенные затраты – это затраты на обслуживание производства и управление производством они не зависит от номенклатуры изготовляемых изделий. Косвенные затраты не могут быть отнесены к выпуску какого-то определенного изделия, так как они связаны с работой цеха в целом. Они распределяются между различными изделиями пропорционально тому или другому условному измерителю, чаще всего пропорционально заработной плате основных производственных рабочих.

Инвестиционная деятельность на предприятии

Инвестиции в производство и их экономическая эффективность

Инвестиции– это долгосрочные вложения денежных средств как внутри страны, так и за рубежом с целью создания новых предприятий и модернизации действующих, для освоения новой техники и новых технологий, имеющие целью увеличение производства и получение прибыли.

Инвестор – это организация, частный предприниматель или государство, осуществляющие долгосрочное вложение капитала в какое-либо дело или производство с целью получения прибыли.

Та часть инвестиций, которая направляется на воспроизводство основных производственных и непроизводственных фондов называется капитальными вложениями.Капитальные вложения состоят из следующих основных элементов:

1) затраты на приобретение различных видов машин, оборудования инструментов;

2) затраты на проектно – изыскательскую деятельность;

3) затраты на строительно-монтажные работы.

В системе показателей экономической эффективности инвестиций следует различать понятия эффект и эффективность производства (эффективность капитальных вложений).

Эффект – это определенный результат хозяйственной деятельности предприятия (увеличение объемов производства, дополнительная прибыль), полученный в результате освоения в производстве капитальных вложений. Эффект может быть выражен в абсолютных показателях (рубли, штуки, метры) и в относительных показателях (проценты).

Эффект может быть экономическим, т. е. имеющим конкретное денежное выражение, может быть социальным или экологическим, когда при вложении инвестиций в производство получают не экономию, выраженную в деньгах, а улучшение условий труда, устранение профессиональных заболевании и повышение безопасности работ. Экологический эффект проявляется в снижении отрицательного воздействия техники на окружающую среду.

При этом следует помнить, что любой социальный или экологический эффект обязательно перерастет в экономический, так как улучшение условий труда и повышение безопасности работ обязательно приведут к повышению производительности труда, снижению себестоимости продукции, и как результат, к получению дополнительной прибыли.

Но один и тот же результат может быть достигнут с разными затратами материалов, основных фондов и труда. Поэтому вводится понятие эффективности производства, которая показывает, какой ценой достигнут результат и рассчитывается как отношение результата к затратам.

Чем больше результат на единицу затрат, тем выше эффективность производства и наоборот.

Расчет экономической эффективности капитальных вложений

Экономическая эффективность капитальных вложений рассчитывается по показателям общей экономической эффективности и сравнительной экономической эффективности.

Показателями общей экономической эффективности капитальных вложений являются:

1) прирост прибыли (ΔП), связанный с данными капитальными вложениями (К), например, стоимость новой линии, состоящей из станков с числовым программным управлением;

2) коэффициент общей экономической эффективности капитальных вложений:

Коэффициент общей экономической эффективности капитальных вложений служит для оценки целесообразности конкретных капитальных вложений.

3) срок возврата капитальных вложений. Это период, в течение которого накопленная за ряд лет величина прибыли, полученная в результате произведенных капитальных вложений (внедрение в производственный процесс новой прогрессивной технологии или высокопроизводительного оборудования), сравнивается с величиной произведенных капитальных вложений.

Но очень часто на производстве возникает ситуация, когда необходимо сравнить два или несколько вариантов изготовления продукции, имеющих различные капитальные вложения. Для этого используются показатели сравнительной экономической эффективности капитальных вложений.

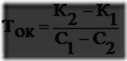

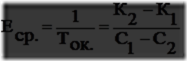

Показателями сравнительной экономической эффективности капитальных вложений являются:

1) приведённые (общие) затраты, которые представляют собой сумму себестоимости продукции и капитальных вложений, необходимых для её изготовления:

2) коэффициент сравнительной экономической эффективности (![]() ), который характеризует величину снижения себестоимости произведенной продукции на 1 руб. капитальных вложений (при сравнении двух вариантов выработки продукции при одинаковом её объеме и качестве):

), который характеризует величину снижения себестоимости произведенной продукции на 1 руб. капитальных вложений (при сравнении двух вариантов выработки продукции при одинаковом её объеме и качестве):

где ![]() – себестоимость годового выпуска продукции по сравниваемым вариантам выработки продукции;

– себестоимость годового выпуска продукции по сравниваемым вариантам выработки продукции;

![]() – капитальные вложения по сравниваемым вариантам выработки продукции.

– капитальные вложения по сравниваемым вариантам выработки продукции.

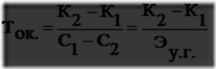

3) срок окупаемости капитальных вложений – это период работы, за который капитальные вложения более капиталоёмкого варианта окупятся за счет снижения себестоимости выпускаемой продукции.

Полученные расчетные значения ![]() и

и ![]() сопоставляются с нормативными значениями, которые выступают критериями. При этом нормативный коэффициент сравнительной экономической эффектности (

сопоставляются с нормативными значениями, которые выступают критериями. При этом нормативный коэффициент сравнительной экономической эффектности (![]() ) отражает минимально возможную величину прибыли от снижения себестоимости выпускаемой продукции на 1 руб. капитальных вложений. Если расчетное

) отражает минимально возможную величину прибыли от снижения себестоимости выпускаемой продукции на 1 руб. капитальных вложений. Если расчетное ![]() больше чем

больше чем ![]() , то снижение себестоимости больше нормативной величины и внедряемое мероприятие является эффективным.

, то снижение себестоимости больше нормативной величины и внедряемое мероприятие является эффективным.

Нормативный срок окупаемости капитальных вложений (![]() ) отражает максимально допустимый срок возврата капитальных вложений за счет получения дополнительной прибыли, которую дает снижение себестоимости продукции, изготовленной на новом оборудовании или по новой технологии. При расчетном

) отражает максимально допустимый срок возврата капитальных вложений за счет получения дополнительной прибыли, которую дает снижение себестоимости продукции, изготовленной на новом оборудовании или по новой технологии. При расчетном ![]() меньшем, чем

меньшем, чем ![]() капитальные вложения окупятся раньше нормативного срока.

капитальные вложения окупятся раньше нормативного срока.

Технико-экономическое обоснование эффективности использования в производстве нового оборудования (новой техники)

При технико-экономическом обосновании использования нового оборудования вместо действующего на предприятии, рассчитываются показатели сравнительной экономической эффективности. Сравниваются затраты на выпуск заданного объёма продукции на действующем и новом оборудовании в течение года.

Основные показатели сравнительной экономической эффектности использования нового оборудования (новой техники) следующие: общие (приведенные) затраты на единицу выпускаемой продукции, годовой экономический эффект и срок окупаемости капитальных вложений в новое оборудование.

1) Общие (приведенные) затраты на единицу выпускаемой продукции рассчитываются по удельным показателям себестоимости и капитальных вложений (удельные показатели – это показатели на единицу выпускаемой продукции).

где ![]() – себестоимость единицы выпускаемой продукции;

– себестоимость единицы выпускаемой продукции;

![]() – удельные капитальные вложения (капитальные вложения на единицу выпускаемой продукции).

– удельные капитальные вложения (капитальные вложения на единицу выпускаемой продукции).

![]() – нормативный коэффициент сравнительной экономической эффективности. Для машиностроительного производства

– нормативный коэффициент сравнительной экономической эффективности. Для машиностроительного производства ![]() = 0,33.

= 0,33.

2) Годовой экономический эффект. Представляет собой суммарную экономию производственных ресурсов (живого труда, материалов, энергии), которую получает предприятие в результате использования в производстве продукции нового оборудования. Годовой экономический эффект находится как разность приведенных затрат по сравниваемым вариантам выпуска продукции.

где ![]() – годовая программа выпуска продукции.

– годовая программа выпуска продукции.

Если приведенные затраты рассматривать как сумму себестоимости продукции и капитальных вложений, необходимых для её изготовления, то годовой экономический эффект можно рассчитывать по формуле:

3) Срок окупаемости капитальных вложений в новое оборудование (![]() ). Представляет собой период времени, в течение которого окупится стоимость нового оборудования за счет получения дополнительной прибыли, обусловленной снижением себестоимости продукции. При оценке экономической эффективности использования нового оборудования, срок окупаемости капитальных вложений (

). Представляет собой период времени, в течение которого окупится стоимость нового оборудования за счет получения дополнительной прибыли, обусловленной снижением себестоимости продукции. При оценке экономической эффективности использования нового оборудования, срок окупаемости капитальных вложений (![]() ) и коэффициент сравнительной экономической эффективности (

) и коэффициент сравнительной экономической эффективности (![]() ), рассчитываются так же, как при оценке эффективности капитальных вложений, т. е. по формулам 1.5. и 1.6.

), рассчитываются так же, как при оценке эффективности капитальных вложений, т. е. по формулам 1.5. и 1.6.

где ![]() – условно-годовая экономия или ожидаемая прибыль от снижения себестоимости продукции.

– условно-годовая экономия или ожидаемая прибыль от снижения себестоимости продукции.

Расчет однопредметной прерывно-поточной линии

Определение такта, эффективного фонда времени работы и ритма поточной линии

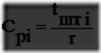

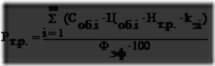

На поточных линиях выпуск (запуск) каждого предмета труда осуществляется через один и тот же интервал времени, называемый тактом линии, который рассчитывается по следующей формуле:

где r – такт поточной линии, мин;

![]() – эффективный фонд времени работы линии в планируемом периоде, мин;

– эффективный фонд времени работы линии в планируемом периоде, мин;

![]() – производственная программа запуска деталей в производство в планируемом периоде, шт.

– производственная программа запуска деталей в производство в планируемом периоде, шт.

Эффективный фонд времени работы поточной линии рассчитываем по формуле:

где ![]() – количество календарных дней в году, (см. приложение 1);

– количество календарных дней в году, (см. приложение 1);

![]() – количество выходных дней в году;

– количество выходных дней в году;

![]() – количество праздничных дней в году;

– количество праздничных дней в году;

![]() - продолжительность рабочей смены, час;

- продолжительность рабочей смены, час;

S – количество рабочих смен;

![]() - потери времени работы оборудования на ремонт и переналадку.

- потери времени работы оборудования на ремонт и переналадку.

Рассчитываем годовую программу запуска деталей в производство по формуле:

где ![]() – годовая производственная программа выпуска деталей, шт.;

– годовая производственная программа выпуска деталей, шт.;

![]() – технологические потери при наладке оборудования, и в связи с изготовлением пробных деталей и т. д.

– технологические потери при наладке оборудования, и в связи с изготовлением пробных деталей и т. д.

![]() – плановый размер запасных частей, в% к основной программе выпуска (см. приложение 1).

– плановый размер запасных частей, в% к основной программе выпуска (см. приложение 1).

Ритм поточной линии рассчитываем для базового и проектного вариантов по формуле:

где p – размер транспортной партии (см. приложение 3).

Определение размера транспортной партии производится исходя из средней трудоемкости обработки детали и ее чернового веса.

Определение необходимого количества единиц оборудования на каждой операции поточной линии и коэффициентов их загрузки

(для базового и проектного вариантов)

где ![]() – расчетное число единиц оборудованияна i‑ой операции, шт.;

– расчетное число единиц оборудованияна i‑ой операции, шт.;

![]() – штучное время выполнения i‑ой операции, мин.

– штучное время выполнения i‑ой операции, мин.

Принятое (целое) количество единиц оборудования![]() на i‑ой операции определяется путем округления дробного числа единиц оборудованиядо ближайшего бόльшего целого числа. Допускается небольшая перегрузка рабочих мест, но не более чем на 10 %.

на i‑ой операции определяется путем округления дробного числа единиц оборудованиядо ближайшего бόльшего целого числа. Допускается небольшая перегрузка рабочих мест, но не более чем на 10 %.

Например, ![]() = 3,2 » 4 (шт.);

= 3,2 » 4 (шт.); ![]() = 3,02 » 3 (шт.).

= 3,02 » 3 (шт.).

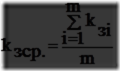

Определение коэффициента загрузки оборудования на каждой операции производится по формуле:

Средний коэффициент загрузки определяется:

где m – количество операций на поточной линии.

Рис. 1. График загрузки оборудования по операциям (строится для базового и проектного вариантов)

По итогам расчетов составляются сводные таблицы для базового и проектного вариантов:

Таблица 3.1 – Базовый вариант обработки детали

|

№ |

r |

||||

Таблица 3.2 – Проектный вариант обработки детали

|

№ |

r |

||||

Определение вида поточной линии и необходимого количества рабочих-операторов на поточной линии

В зависимости от полученных результатов загрузки рабочих мест, синхронизации операций и других условий производства определяется вид поточной линии (непрерывно – поточная или прерывно – поточная).

Синхронизация – это процесс согласования длительности операций с тактом поточной линии. Синхронизация определяется по формуле:

Если условие синхронности выполняется, то линия непрерывно-поточная.

Если этого равенства нет, то линия относится к прерывно-поточной т. е. вследствие разной трудоемкости операций и использования разнотипного оборудования для обеспечения ритмичной работы линии необходимо создание межоперационных оборотных заделов.

Определение необходимого количества рабочих-операторов на поточной линии производится на основании загрузки рабочих мест по операциям с учетом возможного многостаночного обслуживания и совмещения операций.

Норма возможного многостаночного обслуживания определяется на операциях, где количество рабочих мест больше одного по формуле:

где ![]() – машинно-автоматическое время работы на любом из обслуживаемых станков, мин. (см. приложение 2);

– машинно-автоматическое время работы на любом из обслуживаемых станков, мин. (см. приложение 2);

![]() – вспомогательное время обслуживания станка, мин;

– вспомогательное время обслуживания станка, мин;

![]() – время на переход от станка к станку = 0,03 мин.

– время на переход от станка к станку = 0,03 мин.

![]() – время на фиксирование внимания = 0,25 мин.

– время на фиксирование внимания = 0,25 мин.

![]() – время заблаговременной явки = 0,5 мин.

– время заблаговременной явки = 0,5 мин.

При условии, когда![]() < 0,4 мин, от многостаночного обслуживания отказываются.

< 0,4 мин, от многостаночного обслуживания отказываются.

Дробное количество станков, предназначенных для обслуживания одним рабочим, т. е. ![]() округляется до ближайшего бульшего целого числа.

округляется до ближайшего бульшего целого числа.

Для проверки правильности возможного многостаночного обслуживания строится график загрузки рабочего времени.

Для определения необходимого числа рабочих на линии с учетом многостаночного обслуживания, составляем график – регламент работы оборудования.

Расчет заделов на поточной линии

А) Расчет транспортного задела на поточной линии:

где р – размер транспортной партии, шт.;

m – количество операций на линии.

Б) Расчет технологического задела на поточной линии:

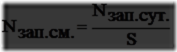

В) Расчет страхового задела на поточной линии:

где ![]() – программа запуска деталей в смену;

– программа запуска деталей в смену;

![]() – коэффициент, характеризующий величину временного снижения производительности линии, равен 0,1.

– коэффициент, характеризующий величину временного снижения производительности линии, равен 0,1.

где ![]() – количество рабочих дней в году;

– количество рабочих дней в году;

S – количество смен работы поточной линии.

Г) Расчет межоперационных оборотных заделов

Межоперационный оборотный задел возникает вследствие различной трудоемкости смежных операций. Межоперационный оборотный задел – это количество деталей, накапливающееся между смежными операциями, имеющими различную продолжительность.

Перед расчетом межоперационных оборотных заделов необходимо построить график работы оборудования для каждой смежной пары операций, расчленив время операций на фазы, в течение которых не происходит изменений в одновременной работе станков на смежных операциях.

Расчет заделов между 1‑й и 2‑й операциями

|

№ опер. |

01 02 03 04 05 06 07 08 09 1 |

|||

|

1. |

5,8 |

2 |

0,58 |

|

|

2. |

9,6 |

2 |

0,96 |

FI FII FIII |

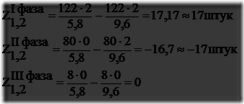

Расчет длительности каждой фазы (F) производим по формуле:

где j – порядковый номер фазы;

![]() – период комплектования задела на линии (в нашем примере

– период комплектования задела на линии (в нашем примере ![]() = 210).

= 210).

FI = 210 × 0,58 = 121,8 » 122 мин.

FII = 210 × (0,96 – 0,58) = 210 × 0,38 = 79,8 » 80 мин.

FIII = 210 – (122 + 80) = 8 мин.

На I фазе на 1й операции работают 2 станка, на 2й операции работают 2 станка.

На II фазе на 1й операции станки простаивают, на 2й операции работают 2 станка.

На III фазе на 1й и 2йоперациях станки простаивают.

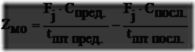

Расчет изменения величины межоперационного задела в течение любой фазы производится по формуле:

где ![]() – количество работающих станков на предыдущей операции в течение данной фазы;

– количество работающих станков на предыдущей операции в течение данной фазы;

![]() – количество работающих станков на последующей операции в течение данной фазы.

– количество работающих станков на последующей операции в течение данной фазы.

Для данного примера:

Если результат получен со знаком «+», это значит, что на данной фазе, вследствие меньшей трудоемкости или большего количества станков, на первой операции возникает положительный задел. Эпюра задела на графике возрастает от 0 до максимальной величины (рис. 3).

Расчет капитальных вложений в оборудование проектируемого варианта

Общие капитальные вложения в оборудование рассчитываются по формуле:

где ![]() – прямые капитальные вложения в оборудование, руб.;

– прямые капитальные вложения в оборудование, руб.;

![]() – сопутствующие капитальные вложения в приобретенное оборудование, руб.

– сопутствующие капитальные вложения в приобретенное оборудование, руб.

Прямые капитальные вложения рассчитываем по двум сравниваемым вариантам – базовому и проектному:

Сопутствующие капитальные вложения рассчитываются только для проектного варианта:

где ![]() – затраты на монтаж нового оборудования, руб.

– затраты на монтаж нового оборудования, руб.

где ![]() – коэффициент монтажа нового оборудования = 0,2;

– коэффициент монтажа нового оборудования = 0,2;

![]() – затраты на демонтаж старого оборудования, руб.

– затраты на демонтаж старого оборудования, руб.

где ![]() – коэффициент демонтажа старого оборудования = 0,2;

– коэффициент демонтажа старого оборудования = 0,2;

![]() – затраты на производственные площади под новое оборудование, руб.

– затраты на производственные площади под новое оборудование, руб.

Затраты на площадь, дополнительно занимаемую под новое оборудование, рассчитываются по формуле:

g – коэффициент, учитывающий проходы и проезды = 3.

Удельные капитальные вложения в оборудование (капитальные вложения на изготовление одной детали) рассчитываются для двух сравниваемых вариантов сварки изделия:

Дополнительные капитальные вложения в оборудование рассчитываются для определения более капиталоемкого варианта.

Расчет себестоимости механической обработки детали по базовому и проектному вариантам

Затраты на материалы за вычетом отходов

![]() – норма расхода материала на изготовление одной детали (масса заготовки), кг;

– норма расхода материала на изготовление одной детали (масса заготовки), кг;

![]() – цена одного кг материала, руб.;

– цена одного кг материала, руб.;

![]() - коэффициент транспортно-заготовительных расходов = 1,05;

- коэффициент транспортно-заготовительных расходов = 1,05;

![]() - норма отходов материала при изготовлении детали, кг;

- норма отходов материала при изготовлении детали, кг;

![]() - цена одного кг отходов материала, руб.

- цена одного кг отходов материала, руб.

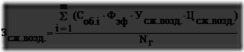

Затраты на технологическую энергию

Затраты на электроэнергию, необходимую для выполнения технологического процесса механической обработки детали, рассчитываются исходя из мощности оборудования:

где ![]() - количество станков на i‑той операции, шт.;

- количество станков на i‑той операции, шт.;

![]() – мощность станка на i‑той операции, кВт (см. приложение 4);

– мощность станка на i‑той операции, кВт (см. приложение 4);

![]() – машинное время работы станка при обработке одного изделия на i‑той операции, мин. (см. приложение 2);

– машинное время работы станка при обработке одного изделия на i‑той операции, мин. (см. приложение 2);

ή – коэффициент полезного действия станка = 0,8;

![]() – коэффициент загрузки электродвигателей станка по мощности = 0,75;

– коэффициент загрузки электродвигателей станка по мощности = 0,75;

![]() - коэффициент загрузки электродвигателей станка по времени = 0,7;

- коэффициент загрузки электродвигателей станка по времени = 0,7;

![]() – коэффициент одновременной работы электродвигателей станка = 1;

– коэффициент одновременной работы электродвигателей станка = 1;

![]() - коэффициент потерь электроэнергии в сети завода = 1,05;

- коэффициент потерь электроэнергии в сети завода = 1,05;

Ц эл.эн. – цена 1 кВт·часа электроэнергии, руб.

Затраты на содержание и эксплуатацию технологического оборудования

где ![]() - амортизационные отчисления на оборудование, руб.;

- амортизационные отчисления на оборудование, руб.;

![]() - затраты на текущий ремонт оборудования, руб.

- затраты на текущий ремонт оборудования, руб.

![]() - затраты на содержание и эксплуатацию приспособлений, руб.

- затраты на содержание и эксплуатацию приспособлений, руб.

![]() - затраты на рабочий инструмент, руб.

- затраты на рабочий инструмент, руб.

а) амортизационные отчисления на оборудование:

где ![]() - цена единицы технологического оборудования, (см. приложение 4) руб.;

- цена единицы технологического оборудования, (см. приложение 4) руб.;

![]() - норма амортизационных отчислений на технологическое оборудование = 24 %

- норма амортизационных отчислений на технологическое оборудование = 24 %

tштi - время изготовления одного изделия на i‑той операции;

Фэф – эффективный фонд времени работы оборудования (формула 3.2),

б) затраты на текущий ремонт оборудования рассчитываются по формуле:

где ![]() – норма отчислений на текущий ремонт оборудования, ≈ 35 %;

– норма отчислений на текущий ремонт оборудования, ≈ 35 %;

![]() - коэффициента загрузки оборудования на i‑той операции (формула 3.6).

- коэффициента загрузки оборудования на i‑той операции (формула 3.6).

в) затраты на содержание и эксплуатацию приспособлений:

где ![]() - коэффициент затрат на приспособление (см. приложение 5).

- коэффициент затрат на приспособление (см. приложение 5).

![]() - годовая производственная программа выпуска деталей (см. приложение 1)

- годовая производственная программа выпуска деталей (см. приложение 1)

г) затраты на рабочий инструмент:

где ![]() -расходы по эксплуатации инструмента на один станок в год, руб.

-расходы по эксплуатации инструмента на один станок в год, руб.

д) затраты на смазочные, обтирочные материалы и охлаждающие жидкости:

где ![]() - средний коэффициент загрузки оборудования;

- средний коэффициент загрузки оборудования;

![]() - норма расхода на смазочные и охлаждающие жидкости на один станок в год (см. приложение 6, табл. 3).

- норма расхода на смазочные и охлаждающие жидкости на один станок в год (см. приложение 6, табл. 3).

е) затраты на воду технологическую:

где![]() – удельный расход воды технической на один час работы станка, м3;

– удельный расход воды технической на один час работы станка, м3;

![]() – цена 1м3 воды технической, руб. (см. приложение 6, табл. 3).

– цена 1м3 воды технической, руб. (см. приложение 6, табл. 3).

ж)затраты на сжатый воздух:

где![]() - удельный расход сжатого воздуха на один час работы станка, м3;

- удельный расход сжатого воздуха на один час работы станка, м3;

![]() – цена 1м3 сжатого воздуха, руб.

– цена 1м3 сжатого воздуха, руб.

Затраты на содержание и эксплуатацию производственных площадей

где ![]() – площадь, занимаемая оборудованием на i‑той операции, м2;

– площадь, занимаемая оборудованием на i‑той операции, м2;

![]() – цена 1 м2 занимаемой производственной площади;

– цена 1 м2 занимаемой производственной площади;

![]() – норма амортизационных отчислений на производственные здания = 2 %.

– норма амортизационных отчислений на производственные здания = 2 %.

Затраты на заработную плату основных производственных рабочих с отчислениями на социальные нужды

Фонд заработной платы основных производственных рабочих состоит из основной и дополнительной заработной платы.

а) основная заработная плата определяется по формуле:

где ![]() – часовая тарифная ставка рабочего на i‑той операции, руб./час;

– часовая тарифная ставка рабочего на i‑той операции, руб./час;

![]() – коэффициент доплат и надбавок к основной заработной плате, определяется по нормативным документам предприятия (см. приложение 6).

– коэффициент доплат и надбавок к основной заработной плате, определяется по нормативным документам предприятия (см. приложение 6).

б) дополнительная заработная плата основных производственных рабочих определяется по формуле:

где ![]() - коэффициент соотношения между основной и дополнительной заработной платой.

- коэффициент соотношения между основной и дополнительной заработной платой.

в) Отчисления на социальные нужды рассчитываются по формуле:

где ![]()

![]() – норма отчислений на социальные нужды.

– норма отчислений на социальные нужды.

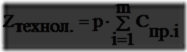

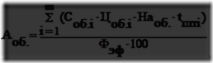

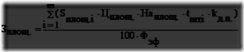

Технологическая себестоимость механической обработки детали

Расчет технологической себестоимости ведется по двум вариантамобработки: базовому и проектному:

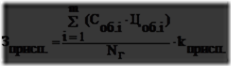

Цеховая себестоимость механической обработки детали

Рассчитывается по двум вариантам обработки: базовому и проектному.

Цеховая себестоимость является суммой технологической себестоимости и общепроизводственных (цеховых) расходов на обработкудетали:

где ![]() - общепроизводственные расходы, связанные с обработкой детали, руб.

- общепроизводственные расходы, связанные с обработкой детали, руб.

Общепроизводственные (цеховые) расходы относятся к косвенным затратам на изготовление продукции, это накладные расходы по управлению цехом и его обслуживанию.

Косвенные затраты не могут быть отнесены к выпуску какого-то определенного изделия, так как они связаны с работой цеха в целом. Они распределяются между различными изделиями пропорционально тому или другому условному измерителю, чаще всего пропорционально заработной плате основных производственных рабочих.

![]() =

= ![]() ·

· ![]() (4.26)

(4.26)

где ![]() – коэффициент общепроизводственных расходов (см. приложение 6).

– коэффициент общепроизводственных расходов (см. приложение 6).

Производственная (общехозяйственная) себестоимость механической обработки детали

Рассчитывается по двум вариантам обработки.

Общехозяйственная (производственная) себестоимость является суммой цеховой себестоимости и общехозяйственных (производственных) расходов.

![]() =

= ![]() +

+ ![]() , (4.27)

, (4.27)

где ![]() - общехозяйственные расходы, связанные с обработкой детали, руб.

- общехозяйственные расходы, связанные с обработкой детали, руб.

Общехозяйственные (производственные) расходы относятся к косвенным затратам на изготовление продукции, это накладные расходы по управлению производством продукции на предприятии и обслуживанию предприятия.

Косвенные затраты не могут быть отнесены к выпуску какого-то определенного изделия, так как они связаны с работой предприятия в целом. Они распределяются между различными изделиями пропорционально заработной плате основных производственных рабочих.

Полная себестоимость механической обработки детали

Полная себестоимость представляет собой сумму общехозяйственной (производственной) себестоимости и внепроизводственных расходов. Внепроизводственные расходы – это расходы, связанные с реализацией изготовленной продукции.

где ![]() - сумма внепроизводственных расходов, руб.

- сумма внепроизводственных расходов, руб.

![]() =

= ![]() ·

· ![]() , (4.30)

, (4.30)

где ![]() – коэффициент внепроизводственных расходов.

– коэффициент внепроизводственных расходов.

Составление калькуляции себестоимости обработки детали по сравниваемым вариантам технологического процесса

Расчет себестоимости единицы продукции называется калькулированием. В процессе калькулирования все издержки производства группируются по статьям калькуляции.

Калькулирование имеет своей целью обеспечить определение себестоимости изделия и создать базу для определения его цены, а также способствовать осуществлению режима экономии, то есть вскрытию и использованию резервов экономии материальных и трудовых ресурсов. Калькулирование себестоимости конкретных видов продукции является основой организации коммерческого расчета.

Объектом калькулирования может быть изделие, узел, деталь, объем работы. В машиностроении применяется нормативный метод калькулирования, т. е. себестоимость изделия рассчитывается на основе технически обоснованных норм и нормативов расхода материальных и трудовых ресурсов, принятых на предприятии.

Документ, в котором оформляется расчет себестоимости единицы продукции, называется калькуляцией. Калькуляция выражает текущие затраты предприятия в денежной форме на производство и реализацию единицы конкретного вида изделия.

На основании проведенных выше расчетов составляем калькуляцию себестоимости обработки детали(таблица 4.1).

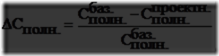

Снижение себестоимости обработки детали рассчитываем по формуле:

Таблица 4.1 – Калькуляция себестоимости обработки детали по сравниваемым вариантам технологического процесса

|

Наименование статей затрат |

Условные обозначения |

Базовыйвариант |

Проектныйвариант |

|

Затраты на материалы за вычетом отходов |

ЗМ |

||

|

Затраты на технологическую энергию |

|||

|

Затраты на содержание и эксплуатацию оборудования |

|||

|

Затраты на содержание и эксплуатацию производственных площадей |

|||

|

Затраты на заработную плату основных производственных рабочих (ФЗП) |

|||

|

Отчисления на социальные нужды |

|||

|

Технологическая себестоимость |

|||

|

Общепроизводственные (цеховые) расходы |

|||

|

Цеховая себестоимость |

|||

|

Общехозяйственные (производственные) расходы |

|||

|

Производственная себестоимость |

|||

Внепроизводственные расходы |

|||

|

Полная себестоимость |

Расчет снижения трудоёмкости и повышения производительности труда в проектном варианте обработки детали

Изменение технологического процесса обработки детали ведет к снижению трудоемкости выполнения работ. Для определения эффективности применения более производительного процесса обработки необходимо рассчитать величину снижения трудоемкости (![]() ).

).

Расчет производим по формуле:

где ![]() – штучное время изготовления изделия по базовому варианту, мин;

– штучное время изготовления изделия по базовому варианту, мин;

![]() – штучное время изготовления изделия по проектному варианту, мин.

– штучное время изготовления изделия по проектному варианту, мин.

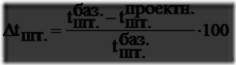

При снижении трудоемкости изготовления изделия на некоторую величину, обязательно происходит повышение уровня производительности труда на несколько большую величину, поскольку трудоемкость изготовления продукции и уровень производительности труда являются величинами обратными, но не пропорциональными.

Исходя из значения величины снижения трудоемкости обработки детали, рассчитываем повышение производительности труда (DПТ):

Расчет показателей экономической эффективности проектируемой технологии механической обработки детали

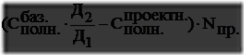

Ожидаемая прибыль (условно-годовая экономия) от снижения себестоимости изготовления изделия:

При проектировании новых технологических процессов обработки деталей, повышающих их долговечность, ожидаемая прибыль от снижения себестоимости определяется по формуле:

где ![]() – долговечность (срок службы) изделий соответственно по базовому и проектному вариантам, принимаем 3 и 5 лет.

– долговечность (срок службы) изделий соответственно по базовому и проектному вариантам, принимаем 3 и 5 лет.

Если в результате внедрения проектируемого варианта технологии или оборудования снижается процент брака продукции, ожидаемая прибыль определяется по формулам:

а) если брак окончательный (неисправимый), то

где ![]() - процент брака деталей по базовому и проектному вариантам, принимаем 10 % и 3 %;

- процент брака деталей по базовому и проектному вариантам, принимаем 10 % и 3 %;

б) если брак исправимый

где ![]() - себестоимость исправления брака по базовому и проектному вариантам принимаем 250 руб. и 120 руб.

- себестоимость исправления брака по базовому и проектному вариантам принимаем 250 руб. и 120 руб.

Если изделие с применением данной технологии изготавливается полностью и готово для продажи потребителю, то необходимо рассчитать налог на прибыль по формуле:

где ![]() – коэффициент налогообложения на прибыль (принимаем = 0,32)

– коэффициент налогообложения на прибыль (принимаем = 0,32)

Чистая прибыль, ожидаемая от снижения себестоимости продукции, рассчитывается по формуле:

Годовой экономический эффект от внедрения в технологический процесс более производительного оборудования рассчитывается по формуле 1.9:

где ![]() – нормативный коэффициент сравнительной экономической эффективности = 0,33.

– нормативный коэффициент сравнительной экономической эффективности = 0,33.

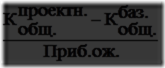

Срок окупаемости капитальных вложений рассчитывается в том случае, если выполняется неравенство:

то есть, если проектный вариант является более капиталоемким.

Срок окупаемости капитальных вложений рассчитывается по формуле 1.6.

Для определения горизонта расчета полученное значение ![]() округляем до ближайшего целого числа. В машиностроении

округляем до ближайшего целого числа. В машиностроении ![]() не должно превышать 4 года, в противном случае мероприятие по внедрению нового оборудования считается неэффективным.

не должно превышать 4 года, в противном случае мероприятие по внедрению нового оборудования считается неэффективным.

Определение расчетного коэффициента сравнительной экономической эффективности капитальных вложений

Эффективность затраченных на внедряемое мероприятие средств, можно определить, рассчитав коэффициент сравнительной экономической эффективности по формуле 1.5.

Если расчетное ![]() больше чем

больше чем ![]() , то снижение себестоимости больше нормативной величины и внедряемое мероприятие является эффективным.

, то снижение себестоимости больше нормативной величины и внедряемое мероприятие является эффективным.