РАЗЛИВКА СТАЛИ И СТРОЕНИЕ СЛИТКА

Выплавленную в сталеплавильном агрегате сталь выпускают в разливочный ковш и далее разливают в металлические формы — изложницы или направляют на машины непрерывной разливки. В результате кристаллизации получают стальные слитки, которые в дальнейшем подвергают обработке давлением (прокатке, ковке).

На слитки разливают большую часть стали, выплавленной во всех сталеплавильных агрегатах; лишь около 2 % всей стали идет на фасонное литье.

Разливка — важный этап сталеплавильного производства. Технология и организация разливки в значительной степени определяют качество готового металла и количество отходов при дальнейшем переделе стальных слитков. Так из-за неправильно организованной разливки от 6 до 18 %, а иногда и до 25 % всей выплавляемой стали возвращается в переплав из-за дефектов, возникающих в процессе разливки и кристаллизации слитка.

Выпуск металла и выдержка в ковше

При наклоне конвертера или по желобу из мартеновской или двухванной печи сталь поступает непосредственно в ковш. При этом в ковш попадает также и часть шлака (до 2—3 % от массы металла), который предохраняет металл от быстрого остывания во время разливки и воздействия на него атмосферных газов.

Попадание большого количества шлака в ковш может привести к повышенному угару раскислителей, рефосфорации, переходу части газов из шлака в металл, поэтому на практике стараются отсечь основную часть шлака после схода металла. Оставшийся шлак сливают в специальную шлаковую чашу.

Процессы, происходящие во время выпуска и разливки стали. Во время выпуска сталь взаимодействует с кислородом и азотом воздуха, шлаком и футеровкой желоба и ковша. В ковше производится раскисление стали, происходит образование и удаление из него неметаллических включений, снижается температура металла и шлака, изменяется их состав. Все эти процессы могут оказывать большое влияние на качество стали.

Прежде всего следует указать на возможность окисления стали при сливе в ковш. Исследованиями установлено, что в стали, предварительно раскисленной в печи марганцем и кремнием, общее содержание кислорода при выпуске повышается и может достигнуть того значения, которое было до раскисления. Таким образом, предварительное раскисление стали в печи, особенно малоуглеродистой, нецелесообразно.

При выпуске нераскисленной кипящей стали, напротив, отмечается обычно снижение окисленности металла. В этом случае при уменьшении ферроста-тического давления активизируется реакция окисления углерода и снимается часть сверхравновесного с углеродом кислорода. Выделяющийся на желобе СО экранирует струю от контакта с атмосферой.

При контакте струи с атмосферой возможно поглощение металлом и азота. Этому способствует более высокое, чем в плавильном агрегате, парциальное давление N2 и отсутствие защиты слоем шлака (так, на ММК при сливе металла из большегрузного конвертера содержание азота иногда повышалось с 0,003—0,004 до 0,005—0,007%).

В целом степень взаимодействия металла с атмосферой определяется удельной величиной поверхности и временем контакта, т. е. характером струи, а также зависит от состава газовой фазы, непосредственно примыкающей к поверхности металла, и от его состава.

Существенными источниками кислорода, поступающего в сталь во время выпуска плавки и выдержки металла в ковше, являются также шлак и огнеупорная футеровка. Это подтверждается сравнительно высоким угаром раскислителей, присаженных в ковш, который повышается при увеличении окисленности и количества шлака, попавшего в ковш.

После окончания выпуска сталь выдерживают в ковше перед разливкой. Продолжительность выдержки качественной стали составляет обычно 10—15 мин, выдержка рядовых сталей определяется временем транспортировки ковша до разливочной площадки или МНЛЗ.

Выдержка стали в ковше перед разливкой и в течение разливки способствует всплыванию частиц шлаковых и огнеупорных включений и продуктов раскисления, равномерному распределению элементов-раскислителей, присаженных в ковш, выравниванию температуры, выделению растворенных в стали газов.

В процессе выпуска стали в зависимости от емкости сталеплавильного агрегата металл остывает на 20—50 °С, а во время выдержки в ковше он остывает на 0,3—1,5°С/мин в зависимости от объема ковша.

При температуре стали шамотная футеровка активно взаимодействует с печным шлаком, находящимся в ковше. При этом шлак обогащается кремнеземом и глиноземом, что снижает его основность и вязкость - создаются условия для перехода части фосфора из шлака в металл. В результате к концу разливки его содержание в металле может возрастать.

Концентрация марганца в кипящей стали обычно уменьшается, что связано с его окислением при снижении температуры. В процессе разливки окисляется также до 0,02—0,03 % углерода.

В спокойной стали частично окисляется кремний и практически полностью выгорает алюминий.

Во время разливки стали в слитки происходит ее повторное окисление. При этом общее содержание кислорода может увеличиваться в два-три раза. Наиболее склонен ко вторичному окислению глубокораскисленный металл. Опасность окисления больше при непрерывном литье заготовок, где суммарная площадь контакта металла с атмосферой в струе и промежуточном ковше сравнительно велика.

Для уменьшения вторичного окисления при разливке применяют защиту струи аргоном, разливку через удлиненный стакан под уровень металла в кристаллизаторе, защиту зеркала металла в изложнице и кристаллизаторе шлаковыми смесями или созданием восстановительной атмосферы в полости изложницы и т. п.

Способы разливки стали

Применяют два основных способа разливки стали: разливку в изложницы и непрерывную разливку. Разливку в изложницы подразделяют на разливку сверху и сифоном.

При разливке сверху (рис.) сталь непосредственно из ковша 1 поступает в изложницы 2, устанавливаемые на чугунных плитах — поддонах 3.

Схема разливки стали сверху, через промежуточный ковш (а) и промежуточную воронку (б)

После заполнения каждой изложницы стопор или шиберный затвор ковша закрывают, ковш транспортируют к следующей изложнице, вновь открывают стопор (шиберный затвор) и после заполнения сталью новой изложницы цикл повторяют.

Иногда при разливке сверху применяют двухстопорные ковши; это позволяет одновременно заполнять две изложницы и сократить длительность разливки. С целью уменьшения напора струи и разбрызгивания металла на стенки изложниц разливку сверху иногда ведут через промежуточные ковши (рис., а) или через промежуточные воронки (рис., б).

При сифонной разливке, основанной на принципе сообщающихся сосудов, сталью одновременно заполняют несколько (от двух до шестидесяти) изложниц. Жидкая сталь из ковша поступает (рис.) в установленный на поддоне футерованный изнутри центровой литник (2), а из него по футерованным каналам поддона в изложницы снизу. Центровой литник и изложницы устанавливают на массивной чугунной плите — поддоне, имеющей канавки, в которые укладывают пустотелый сифонный кирпич (трубки или проводки).

Таким образом, металл из ковша поступает в изложницу, лишь пройдя систему каналов, футерованных огнеупорным кирпичом. После наполнения всех установленных на поддоне изложниц стопор (шиберный затвор) закрывают, и ковш транспортируют к следующему поддону и т. п.

Оба способа разливки обладают рядом преимуществ и недостатков. Сифонная разливка имеет следующие преимущества перед разливкой сверху:

1) одновременная отливка нескольких слитков сокращает длительность разливки плавки и позволяет разливать в мелкие слитки плавки большой массы;

2) удобно применять защиту зеркала металла в изложнице шлаковыми смесями или жидким шлаком;

3) поверхность слитка получается чистой, так как металл в изложницах поднимается спокойно без разбрызгивания;

4) повышается стойкость футеровки ковша и улучшаются условия работы стопора и шиберного затвора вследствие меньшей длительности разливки и уменьшения числа открываний и закрываний стопора или затвора;

5) во время разливки можно следить за поведением поднимающеюся металла в изложнице и в соответствии с этим регулировать скорость разливки.

Недостатки сифонной разливки:

1) сложность и повышенная стоимость разливки, обусловленные расходом сифонного кирпича, установкой дополнительного оборудования и значительными затратами труда на сборку поддонов и центровых;

2) дополнительные потери металла в виде литников (0,7—2,5 % от массы разливаемой стали) и возможность потерь при прорывах металла через сифонные кирпичи;

3) необходимость нагрева металла в печи до более высокой температуры, чем при разливке сверху, так как он дополнительно охлаждается в каналах сифонного кирпича;

4) опасность загрязнения стали неметаллическими включениями в результате размывания сифонного кирпича.

Преимуществами разливки сверху являются:

1) более простая подготовка оборудования к разливке и меньшая стоимость разливки;

2) меньше опасность загрязнения стали неметаллическими включениями;

3) отсутствие расхода металла на литники;

4) температура металла перед разливкой может быть ниже, чем при сифонной разливке.

Вместе с тем, разливке сверху присущи следующие недостатки:

1) образование плен на поверхности нижней части слитков, что является следствием разбрызгивания металла при ударе струи о дно изложницы. Застывшие на стенках изложницы и окисленные с поверхности брызги металла не растворяются в поднимающейся жидкой стали, образуя дефект поверхности — плены, которые не свариваются с металлом при прокатке, благодаря чему поверхность прокатанных заготовок приходится подвергать зачистке;

2) большая длительность разливки;

3) из-за большой длительности разливки снижается стойкость футеровки ковша и в связи с большим числом открываний и закрываний ухудшаются условия работы стопора или шиберного затвора.

Оба способа разливки широко применяют. Вопрос о том, какой из них является лучшим, до сих пор не решен. Благодаря простоте и отсутствию потерь металла с литниками часто предпочитают разливку сверху. Несмотря на необходимость дополнительной зачистки поверхности проката, разливка сверху для рядовых марок является более экономичной, чем разливка сифоном. В то же время высококачественные в легированные стали, когда стремятся уменьшить потери дорогостоящего металла на зачистку и получить чистую поверхность слитка, разливают главным образом сифоном. Сифонной разливкой, как правило, получают также слитки массой менее 2,5 т. Потери металла при разливке сифоном и сверху в виде скрапа и недоливов составляют 0,6—1,9 %; при разливке сифоном дополнительно теряется 0,7—2,5 % разливаемой стали в виде литников.

КРИСТАЛЛИЗАЦИЯ СТАЛИ

Образование зародыша и рост кристалла

Сущность процесса кристаллизации стали заключается в переходе ее из жидкого состояния в твердое.

При понижении температуры увеличивается вероятность существования образований (кристаллов или роев) с упорядоченным строением, а их структура приближается к структуре твердого кристалла. При определенной температуре, называемой температурой кристаллизации, термодинамически одинаково вероятно наличие в системе как жидкой, так и твердой фаз. При этой температуре свободная энергия чистого металла в жидком и твердом состояниях одинакова.

Изменение свободной энергии G чистого металла в жидком (а) и твердом (б) состояниях в зависимости от температуры Т

Из схемы следует, что выше температуры кристаллизации (плавления) Т2 > Те устойчивым является жидкое состояние Gж < Gтв. При снижении температуры ниже Те термодинамически устойчива твердая фаза.

Таким образом, при температуре Те возможно возникновение кристаллика, который при определенных условиях может расти, питаясь из окружающей жидкой фазы.

При охлаждении жидкости до температуры плавления кристаллизация начинается не сразу. Возникающие в жидкости кристаллические образования непрочны и легко разрушаются. Для образования устойчивых первичных кристаллов необходимо переохлаждение, т. е. некоторое снижение температуры ниже точки плавления.

Сталь в изложницах кристаллизуется или затвердевает в виде кристаллов древовидной формы — дендритов. Процесс кристаллизации складывается из двух стадий — зарождения кристаллов и последующего их роста. Различают гомогенное и гетерогенное зарождение кристаллов.

Под гомогенным подразумевают образование зародышей кристалла в объеме жидкой фазы, под гетерогенным — на имеющейся межфазной поверхности (на поверхности находящихся в расплаве твердых частиц — например, неметаллических включений, стенок изложниц н кристаллизаторов).

Гомогенное зарождение - происходит следующим образом: в жидком металле вблизи точки кристаллизации вследствие флуктуации энергии, состава и плотности непрерывно образуются группировки атомов с упорядоченной структурой — комплексы или зародыши твердой фазы. Одновременно и непрерывно происходит разрушение большей части их них. С тем, чтобы зародыш стал термодинамически устойчивым, т. е. способным к дальнейшему росту необходимы определенные условия.

Условия гомогенного зарождения.

Из термодинамики известно, что переход жидкости в твердое состояние и наоборот возможны, если свободная энергия системы при этом уменьшается.

Затвердевание или расплавление в процессе изменения температуры объясняются тем, что при температурах, превышающих точку кристаллизации, меньшей удельной свободной энергией обладает жидкая фаза, а при более низких температурах — твердая.

В процессе образования зародыша свободная энергия системы с одной стороны возрастает в результате затраты энергии на образование поверхности раздела «расплав — зародыш»

![]()

и с другой стороны уменьшается в результате перехода части жидкости в твердую фазу, у которой уровень свободной энергии ниже

![]()

где σ – межфазное натяжение на границе раздела фаз (удельная поверхностная энергия).

При температуре кристаллизации свободная энергия жидкой и твердой фаз равны и образование зародыша невозможно, так как нет источника для компенсации затрат энергии на образование поверхности раздела фаз. Поэтому для образования зародыша необходимо некоторое переохлаждение раплава: чем больше переохлаждение, тем больше будет выигрыш свободной энергии при переходе из жидкого состояния в твердое.

При данной величине переохлаждения термодинамически устойчивыми, т. е. способными к дальнейшему росту, оказываются те зародыши, размер которых превысит так называемый «критический». Критический размер это такой, начиная с которого дальнейший рост сопровождается снижением суммарной свободной энергии образования зародыша (рис).

При данной величине переохлаждения термодинамически устойчивыми, т. е. способными к дальнейшему росту, оказываются те зародыши, размер которых превысит так называемый «критический». Критический размер это такой, начиная с которого дальнейший рост сопровождается снижением суммарной свободной энергии образования зародыша (рис).

Величину критического радиуса зародыша определяют из соотношения:

![]()

где σ – межфазное натяжение на границе раздела жидкой и твердой фаз;

Ткр — температура начала кристаллизации;

ΔТ — величина переохлаждения;

QKp — скрытая теплота кристаллизации.

Таким образом, на процесс кристаллизации решающее влияние оказывают значения переохлаждения и удельной поверхностной энергии на границе кристалл—жидкость. При увеличении степени переохлаждения критический радиус зародыша уменьшается, т. е. термодинамически устойчивыми становятся более мелкие зародыши. То есть, чем выше степень переохлаждения, тем выше будет интенсивность образования устойчивых зародышей. Аналогичное влияние оказывает уменьшение величины поверхностной энергии σ.

Приближенные расчеты показывают, что гомогенное зарождение кристалла ряда металлов возможно при переохлаждении, равном 0,2•Ткр, т. е. около 350 °С для железа. Уменьшение переохлаждения до 200 °С снижает вероятность образования равновесного зародыша при гомогенной кристаллизации почти в 105 раз. Однако величина переохлаждения в стальном слитке обычно не превышает 10 °С. Следовательно, кристаллизация по гомогенному механизму на практике не реализуется.

В реальных условиях механизм затвердевания имеет гетерогенный характер, когда образование и рост зародыша происходят на уже имеющейся поверхности раздела – центрах кристаллизации (неметаллические включения или уже образовавшиеся в объеме кристаллы, стенки изложницы или формы, поверхность затвердевшей части слитка и т. п). Процесс зарождения и роста кристаллов в этом случае существенно облегчается - в реальных условиях сталь начинает кристаллизоваться при переохлаждении в несколько градусов. Следовательно, в реальных условиях происходит преимущественно гетерогенное зарождение кристаллов.

Введением центров кристаллизации широко пользуются на практике для модифицирования (улучшения) структуры слитка или отливки. При этом измельчается зерно и повышаются свойства металла. В качестве модифицирующих добавок служат обычно тугоплавкие оксиды, нитриды, имеющие температуры плавления выше, чем стали, и образующиеся в стали при введении таких активных элементов, как РЗМ, Ti, Zr и т. п.

Эффект модифицирования может иметь место также при введении в расплав поверхностно-активной добавки, снижающей величину межфазного натяжения на границе жидкость—твердая фаза. При этом уменьшается энергетический барьер образования новой границы раздела фаз и облегчается зарождение новых кристаллов, а следовательно, измельчается структура металла.

В формировании структуры слитка не меньшую роль играет последующий рост кристаллов, который обусловливается прежде всего интенсивностью и направленностью отвода тепла.

Рост кристаллов

Зарождающийся кристалл имеет правильную форму, определяемую типом кристаллической решетки твердого металла. Однако вскоре после зарождения правильный рост возникшего кристалла прекращается и начинается преимущественный рост его вершин, т, е. ветвей дендрита. Объясняется это следующим: количество тепла и примесей сплава, выделяющихся при кристаллизации, будет минимальным у вершин и максимальным у центра граней кристалла, что препятствует дальнейшей кристаллизации у граней. От вершин кристалла вырастают оси первого порядка (стволы дендрита), на них перпендикулярно направленные оси второго порядка (ветви), на которых аналогичным образом развиваются оси третьего порядка и т. д. Появление все новых осей и их постепенное утолщение приводят к формированию сплошного кристалла (дендрита).

Установлено, что в сплавах на основе железа ветви дендритов растут в трех взаимно перпендикулярных направлениях.

При отсутствии направленного теплоотвода оси во всех направлениях развиваются примерно одинаково и кристалл получается равноосным. При направленном теплоотводе кристаллы имеют вытянутую форму.

Вид структуры слитка определяется условиями охлаждения. Качественная связь между скоростью образования зародышей V0.3, линейной скоростью кристаллизации Vл. к и величиной переохлаждения имеет вид.

|

Зависимость линейной скорости кристаллизации Vл к и скорости образования зародышей Vо.з. от величины переохлаждения

При высокой степени переохлаждения, которое, например, имеет место при первоначальном контакте жидкого металла с холодной стенкой изложницы или кристаллизатора, число образовавшихся зародышей велико, а скорость роста зерна ограничена. В этом случае формируется мелкозернистая структура. По мере уменьшения переохлаждения скорость образования зародышей снижается быстрее, чем скорость их линейного роста. Кристаллы будут развиваться до больших размеров. При степени переохлаждения, равной ΔТ2, когда образуется мало зародышей, а скорость роста зерна еще велика – структура будет крупнозернистой.

Скорость роста кристаллов определяется в первую очередь интенсивностью теплоотвода; чем больше скорость теплоотвода и чем больше переохлаждение жидкого металла, тем больше будет скорость роста.

Следует отметить, что рост кристаллов протекает одинаково как в случае гомогенного, так и в случае гетерогенного их зарождения.

Интервал кристаллизации. Известно, что чистые металлы кристаллизуются при постоянной температуре, а сталь как многокомпонентный раствор — в определенном интервале температур путем так называемой «избирательной кристаллизации». При температуре, соответствующей началу интервала кристаллизации образуются и начинают расти оси кристаллов, обедненные углеродом и другими составляющими стали, а в остающемся жидком металле их содержание возрастает. Поэтому понижается температура затвердевания жидкой фазы и последующие оси кристалла формируются при все более низкой температуре, а содержанке примесей в них возрастает.

Величина интервала кристаллизации определяется составом стали и условиями затвердевания слитка. Она возрастает при увеличении содержания в стали углерода и легирующих элементов. В высокоуглеродистой стали У13А величина интервала кристаллизации достигает 325 "С. При увеличении интервала кристаллизации возрастает степень химической неоднородности затвердевшего слитка, что нежелательно.

Скорость затвердевания слитка. При затвердевании стали в изложнице тепло отводится через ее стенки, поэтому зарождение и рост кристаллов начинаются у стенок изложницы, а толщина затвердевшего слоя непрерывно возрастает в направлении к центру слитка.

Оборудование для разливки стали

Сталеразливочный ковш

При наклоне конвертера или по желобу из мартеновской или двухванной печи сталь поступает непосредственно в ковш. При этом в ковш попадает также и часть шлака (до 2—3 % от массы металла), который предохраняет металл от быстрого остывания во время разливки и воздействия на него атмосферных газов. Вместе с тем попадание большого количества шлака в ковш может привести к нежелательным последствиям — повышенному угару раскислителей, рефосфорации, переходу части газов из шлака в металл, поэтому на практике стараются отсечь основную часть шлака после схода металла. Оставшийся шлак сливают в специальную шлаковую чашу.

Сталеразливочный ковш представляет собой выполненный из сальных листов футерованный сосуд, имеющий форму усеченного конуса, расширяющегося кверху (рис.). Емкость ковшей находится в пределах 5—480 т; помимо жидкой стали ковш должен вмещать немного шлака (2—3 % от массы металла), который предохраняет металл от быстрого охлаждения во время разливки.

Сталеразливочный ковш:

а — общий вид (1 — цапфа; 2 — носок для слива шлака; 3 — стопорный механизм: 4 — стопор; 5 — скоба для кантования ковша);

б — установка стопора и стакана в ковше (1 — стакан; 2 — гнездо стакана; 3 — шамотная кладка; 4 — стержень стопора; 5 — шамотная катушка; 6 — пробка);

в — шиберный затвор в открытом (/) и закрытом (//} положениях (1—гнездовой кирпич; 2 — разливочный стакан; 3 — неподвижная плита; 4 — подвижная плита; 5 — стакан-коллектор; 6 — шток гидроцилиндра)

Кожух ковша изготовляют сварным из листовой стали толщиной до 30 мм. Среднюю часть кожуха опоясывают снаружи массивным стальным кольцом, к которому крепят две цапфы. За эти цапфы ковш поднимают крюками сталеразливочного крана. Для того, чтобы ковш не мог самопроизвольно перевернуться, цапфы крепят несколько выше его центра тяжести.

Отношение диаметра кожуха к высоте находится в пределах 0,75—0,90; конусность стен составляет 3—3,5 %.

Стойкость футеровки ковша в зависимости от ее вида составляет от 10 до 100 плавок. Она меньше при разливке низкоуглеродистых сталей, так как в этом случае температура металла выше, а шлак, содержащий повышенное количество оксидов железа, активно взаимодействует с огнеупорной футеровкой ковша. Промежуточные ремонты футеровки торкретированием позволяют повысить стойкость на 30—50 %.

Сталеразливочные ковши подразделяют на ковши с кирпичной футеровкой из шамотного или магнезитового кирпича и с монолитной футеровкой, а также на ковши, со стопорным устройством и ковши с шиберными затворами.

Ковши с футеровкой из шамотного кирпича наиболее распространены. Футеровка стен состоит из арматурного слоя кирпича, примыкающего к кожуху, и рабочего, соприкасающегося с жидким металлом и шлаком; днище ковша выкладывают кирпичом в три-пять рядов. Толщину футеровки стен в нижней части ковша делают большей, чем в верхней, так как здесь она более длительное время находится под воздействием жидкого металла.

Арматурный слой футеровки служит 12—18 мес. Рабочий слой изнашивается и его заменяют после разливки 10—20 плавок; после выкладки нового рабочего слоя футеровку просушивают в течение 6—20 ч.

Ковши с футеровкой из магнезитового кирпича выполняются аналогичным образом, но показывают более высокие показатели по стойкости.

Ковши с монолитной футеровкой. Арматурный слой и днище в этом случае выкладывают из шамотного кирпича, а рабочий слой выполняют из монолитной огнеупорной массы.

По способу изготовления различают набивные и наливные монолитные футеровки. Масса для набивной футеровки состоит из молотого огнеупорного материала (кварцита или магнезита) с добавкой связующих (например, огнеупорной глины) и влаги (6—10 %). Массу набивают между шаблоном и арматурным слоем кирпича с помощью пескометных машин; набивка большегрузного ковша длится 30—40 мин, в то время как выкладка рабочего слоя шамотным кирпичом продолжается около 8 ч.

Наливную футеровку получают заливкой жидкоподвижной самотвердеющей смеси в зазор между шаблоном и арматурной кладкой ковша. Смесь составляют из молотого кварцита с добавкой 2—4 % отвердителя (шлак феррохромового производства) и водного раствора жидкого стекла (до 30 %). Наливка футеровки длится около часа, твердение массы 1—2 ч. После изготовления набивного или наливного слоя ковш сушат в течение 8—16 ч.

Преимущества монолитной футеровки — сокращение длительности ремонта ковша и удешевление за счет снижения расхода шамотного кирпича, существенное снижение затрат ручного труда на футеровку. Расход массы составляет 2—4 кг/т стали.

Для разливки стали из ковша по изложницам служит стакан со стопором или шиберным, а иногда поворотным затворами.

Стакан вставляют в днище ковша в специальный гнездовой кирпич (см. рис.); иногда вместо гнездового кирпича делают набивное гнездо, заполняя зазор между стаканом и футеровкой днища огнеупорной массой. Стакан имеет форму усеченного конуса с отверстием для струи жидкого металла. Обычно это отверстие имеет круглое сечение, его диаметр («диаметр стакана») составляет 25— 120 мм, высота стаканов в зависимости от емкости ковша равна 120— 440 мм.

Разливочные стаканы могут быть изготовлены из шамота, магнезита, шамотно-графитированной массы и из шамота с магнезитовой втулкой. Недостаток шамотных стаканов заключается в том, что они размываются струей стали, при этом увеличивается опасность загрязнения стали неметаллическими включениями. В связи с этим наибольшее распространение получили стаканы из магнезита. Они практически не размываются, а наоборот, часто затягиваются при разливке, что исправляется периодической промывкой их кислородом.

После установки стакана вновь отфутерованный или отремонтированный ковш сушат и прогревают до 700—800 °С. В просушенный ковш устанавливают стопор.

Стопор служит для закрывания и открывания отверстия стакана. Он представляет собой (см. рис.) металлический стернь диаметром 40—60 мм, защищенный от воздействия жидкой стали и шлака шамотными трубками (катушками). Нижний конец стержня имеет нарезку, на которую навинчивают огнеупорную пробку (см. рис.) обычно из высокоглиноземистого шамота. При длительной разливке стержень стопора теряет прочность и может изгибаться, поэтому иногда применяют воздухоохлаждаемые стопоры. В этом случае стержень стопора делают полым; в полость вставляют трубку, через которую подают сжатый воздух. В настоящее время с целью ускорения разливки иногда применяют двухсто-порные ковши, позволяющие разливать сталь одновременно в две изложницы.

Для подъема и опускания стопора служит стопорный рычажный механизм (см. рис., а).

Стопор служат одну разливку, после чего его заменяют. Перед установкой в ковш набранный стопор сушат в специальных печах или сушильных камерах при температуре около 200 °С в течение 20—24 ч.

Тяжелые условия службы стопора, особенно при длительной выдержке больших масс металла в ковше, обработке его в ковше инертными газами и вакуумом, привели к необходимости создания шиберных затворов, расположенных снаружи ковша (рис., в).

Шиберный затвор собирают и подготавливают к плавке на специальном стенде и затем крепят к днищу ковша под разливочным стаканом, вставляемым с наружной стороны ковша. Быстрота установки шиберного затвора и высокая надежность обусловили его широкое внедрение в сталеплавильных цехах. Однако успешная разливка нескольких плавок возможна лишь при использовании высококачественных огнеупорных плит и тщательной сборке и установке затвора. В отечественной практике нашли применение плиты из корунда и периклаза, позволяющие разливать от одной до трех плавок.

Шиберный затвор работает в менее тяжелых условиях, чем стопор (стопор находится в объеме жидкой стали), и поэтому более надежен в эксплуатации.

Промежуточные ковши применяют при разливке стали на МНЛЗ и при разливке спокойной стали сверху для уменьшения разбрызгивания струи металла при ее ударе о дно изложницы, что позволяет уменьшить количество плен на слитках.

Промежуточные ковши служит буферной емкостью, позволяющей непрерывно разливать сталь из двух и более сталеразливочных ковшей методом «плавка на плавку», а главное поддерживать постоянным ферростатический напор и скорость разливки металла. Ковши снабжены стопорами или шиберными затворами и позволяют отливать до четырех слитков одновременно.

Ковш имеет стальной кожух и футерован изнутри шамотным кирпичом. В днище установлен один или несколько стаканов, снабженных стопорами. Для уменьшения теплопотерь ковш накрывают футерованной крышкой. Емкость промежуточных ковшей достигает 70-80 т.

Промежуточная воронка применяется при разливке спокойной стали сверху для уменьшения разбрызгивания струи металла; имеет металлический кожух, который футеруют огнеупорной массой из шамотного порошка и огнеупорной глины на жидком стекле с добавкой графита; в нижней части воронки устанавливают разливочный стакан диаметром от 18 до 40 мм. Воронки либо устанавливают на прибыльную часть изложницы, либо подвешивают к сталеразливочному ковшу.

Торкретирование футеровки ковшей

Торкретирование — это нанесение огнеупорной массы на внутреннюю поверхность футеровки ковша. Обычно торкретируют изношенные участки футеровки. Торкрет-покрытие должно прочно сцепляться с рабочей поверхностью футеровки, а при попадании в ковш металла сплавляться с ней, образуя единое целое. Благодаря торкретированию повышается стойкость футеровки ковша и снижается расход ковшевых огнеупоров.

Торкретирование ковшей осуществляют несколькими способами: полусухим, пульповым и пламенным. Полусухое торкретирование заключается в нанесении огнеупорной массы влажностью 8 — 15 %; при пульповом торкретировании на футеровку наносят водную суспензию огнеупорного материала влажностью 20 — 30 %; при пламенном сухую массу наносят с помощью факела пламенной горелки.

Наиболее широко применяется полусухое торкретирование. При этом способе применяют торкрет-установки, которые увлажненную огнеупорную массу подают на поверхность футеровки с помощью сжатого воздуха через специальное сопло. Футеровка ковша перед торкретированием должна иметь температуру в пределах 60 — 80 "С. Торкретирование осуществляют последовательным нанесением нескольких слоев толщиной по 5—10 мм до получения общего слоя требуемой толщины.

Изложницы и прочее оборудование

Изложницы обычно отливают из ваграночного чугуна следующего состава, %: 3,3—4,0 С; 0,9—2,2 Si; 0,4—1,0 Mn; <0,20 P и <0,12 S.

Размеры изложниц зависят от массы и размеров слитка. Масса слитков, отливаемых для прокатки на станах, изменяется в пределах от 200 кг до 30 т, при этом для прокатки на блюмингах отливают слитки массой до 13 т, а для прокатки на слябингах —до 30 т. Масса слитков для поковок доходит до 350 т.

Более экономична разливка стали в крупные слитки, так как при этом уменьшается ее продолжительность, сокращаются затраты труда, расход огнеупоров и разливочного оборудования, уменьшаются потери металла в виде скрапа и литников. Кроме того, при увеличении массы слитков возрастает производительность прокатных станов. Вместе с тем при росте массы слитка заметно усиливается зональная химическая неоднородность, в связи с чем для качественных сталей массу слитка ограничивают. Спокойную углеродистую и кипящую стали разливают в слитки массой до 30 т; легированную и высококачественную стали — от 0,5 до 6,5 т, а некоторые высоколегированные стали — в слитки массой в несколько сот килограммов.

Конфигурация изложниц, характеризуемая формой поперечного и продольного сечений, определяется сортом выплавляемой стали и дальнейшим переделом слитка.

Поперечное сечение изложниц может быть (рис.) квадратным, прямоугольным, круглым, многогранным. Слитки квадратного сечения идут на сортовой прокат; слитки прямоугольного сечения при отношении их ширины В к толщине Н менее 1,5 для получения как листа, так и сортового проката; плоские слитки при отношении В/Н в пределах от 1,5 до 3,0 — для прокатки на лист. Слитки круглого сечения используют для изготовления труб, бандажей, колес. В многогранные изложницы отливают слитки для кузнечных поковок.

Формы поперечного сечения изложниц

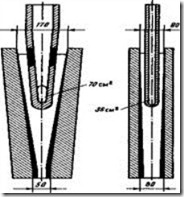

По форме продольного сечения изложницы бывают двух типов: с уширением кверху (рис.) для разливки спокойной стал и с уширением книзу (рис.) для разливки кипящей стали. Для разливки кипящей и полуспокойной стали иногда применяют изложницы бутылочной формы, верхнее отверстие которых после наполнения изложницы сталью закрывают пробкой или крышкой. Быстрое застывание металла в суживающейся части бутылочной изложницы обеспечивает снижение химической неоднородности стали но сравнению с разливкой в обычные сквозные изложницы.

В отдельных случаях спокойную сталь неответственного назначения разливают в уширяющиеся книзу изложницы; верх таких изложниц утепляют изнутри футеровкой пли теплоизоляционными вкладышами (см. рис.).

Изложницы, уширяющиеся книзу, делают сквозными (без дна), а изложницы, уширяющиеся кверху — чаще всего с дном. В дне изложниц находится отверстие. При разливке сифоном в него вставляют шамотный стаканчик, через который сталь поступает в изложницу, а при разливке сверху — стальной вкладыш (пробку), предохраняющий дно изложницы от размывания струей металла.

В квадратных и прямоугольных изложницах в углах предусмотрены закругления, чтобы уменьшить опасность образования плоскостей слабины на стыке дендритов, растущих от смежных стенок изложницы. Стенки прямоугольных и квадратных изложниц обычно делают с небольшой вогнутостью или выпуклостью. Это придает корочке кристаллизующегося слитка форму арки, что способствует увеличению ее прочности и уменьшает вероятность образования горячих продольных трещин.

Внутреннюю поверхность изложниц иногда делают волнистой. При этом увеличивается поверхность соприкосновения слитка с изложницей, в результате чего быстрее нарастает толщина затвердевшей корочки в начальный момент кристаллизации слитка и существенно понижается пораженность слитков продольными наружными трещинами.

Важной характеристикой слитка и изложницы является величина отношения высоты Н изложницы к ее среднему внутреннему диаметру D, т. е. величина отношения высоты слитка (до прибыльной части) к среднему диаметру. Увеличение значения H/D, т. е. уменьшение сечения слитка, позволяет увеличивать производительность прокатных станов, а также сократить длительность затвердевания слитка, что способствует уменьшению ликвации. Однако увеличение этого отношения вызывает увеличение осевой рыхлости и повышает склонность к образованию продольных трещин вследствие возрастания ферростатического давления на корочку кристаллизующегося слитка. Оптимальная величина отношения H/D установлена на основании многолетней практики и составляет для слитков спокойной углеродистой стали 3,0—3,5, а для легированной и качественной углеродистой стали 2,5—3,3. Вместе с тем, для слитков, сердцевина которых удаляется при последующем переделе, а также для слитков, прокатываемых на мелкие профили (диаметром < 100 мм), т. е. при повышенных степенях обжатия, применяют изложницы, у которых отношение H/D более 3,5. В этом случае для повышения плотности сердцевины слитка увеличивают конусность стенок изложницы.

В изложницах для крупных слитков кипящей, а также полуспокойной стали величина отношения H/D должна составлять 3,0—3,5; для мелких слитков (< 1 т) она достигает 5—7. Увеличение отношения H/D по сравнению со слитками спокойной стали допустимо в связи с тем, что в слитках кипящей и полуспокойной стали не образуется осевой рыхлости. В то же время для кипящей стали важно ограничивать абсолютную величину высоты слитка и изложницы. Слишком большая высота ведет к увеличению ферростатического давления в нижней части затвердевающего слитка, что затрудняет кипение металла и способствует уменьшению толщины здоровой корочки.

Большое влияние на плотность макроструктуры и развитие осевой рыхлости в слитках спокойной стали оказывает конусность стенок изложниц. Чем больше конусность стенок изложницы и конусность слитка, тем выше плотность его структуры и тем меньше развита осевая рыхлость. Однако увеличение конусности вызывает неравномерные нагрузки на валки прокатного стана, что существенно затрудняет прокатку слитков. С учетом этих соображений конусность стенок изложниц для спокойной стали выбирают в пределах 2—4 % на сторону. Для слитков, идущих на ковку, конусность стенок изложниц увеличивают до 3—6 %. В листовых изложницах для спокойной стали конусность широких сторон принимают равной 3—3,5 %, а конусность узких граней во избежание трапецевидности листов уменьшают вдвое.

В связи с отсутствием в слитках кипящей и полуспокойной стали осевой усадочной рыхлости конусность стенок расширяющихся книзу изложниц меньше, чем у изложниц для спокойной стали. Она составляет 0,9—1,3 %, что обеспечивает свободное снятие изложницы со слитка (свободное раздевание слитка).

Толщину стенок изложниц выбирают исходя из условий обеспечения механической прочности изложницы и ее обычно принимают равной примерно 20 % от величины поперечного размера слитка. Отношение массы изложницы к массе слитка составляет 0,8—1,4; для мелких слитков это отношение увеличивают и оно достигает 2. Стойкость изложниц составляет 20—60 плавок (разливок), расход изложниц (чугуна) равен 1,0—3,5 % от массы разливаемой стали.

Прибыльные надставки устанавливают на расширяющиеся кверху изложницы при разливке спокойной стали; они могут быть стационарными (рис., а, 6) и плавающими (рис., в). Футеровка или теплоизоляционные вкладыши надставок замедляют охлаждение верха слитка, что способствует выводу сюда усадочной раковины.

Прибыльные надставки: а, 6 — стационарные; в — плавающая; 1 — цапфа; 3 — футеровка надставки; 3 — каркас надставку 4 — изложница; 5 — теплоизоляционный вкладыш; 6 — деревянная подставка

Широко применяются стационарные надставки (см. рис., а), имеющие чугунный корпус, футерованный изнутри шамотным кирпичом или массой из шамотного порошка с огнеупорной глиной; на постоянный слой футеровки изнутри наносят обмазку толщиной около 10 мм, обновляемую после каждой разливки. Для уменьшения теплоотдающей поверхности, облегчения снятия надставки со слитка уменьшения расхода металла надставку сужают кверху; конусность стенок составляет 10—18 %. Масса прибыльной части и соответственно величина головной обрези крупных слитков рядовой стали составляет при использовании таких надставок 12—16 % обшей массы слитка, а для мелких слитков и для слитков легированной стали она достигает 20 %

В последние годы расширяется применение стационарных надставок (см. рис., б) с теплоизоляционными вкладышами; они имеют стальной или чугунный корпус с вертикальными стенками для удобства крепления вкладышей, заменяемых после каждой разливки. Вкладыши изготавливают из песка с добавкой бумажных отходов, глины и связующих, из асбестита со связующими и других материалов. В связи с низкой теплопроводностью вкладышей эти надставки по сравнению с футерованными имеют меньшие высоту и объем и при их использовании величина головной обрези слитков снижается на 2—5 %.

При отливке крупных слитков применяют плавающие надставки (см. рис., в). Нижнее основание такой надставки входит в изложницу; до начала разливки надставку удерживают на изложнице с помощью деревянных прокладок, которые после наполнения изложницы металлом удаляют. Достоинство этих надставок заключается в возможности их перемещения в изложнице вместе со слитком при его усадке, что исключает подвисание слитка и образование поперечных трещин.

Поддоны служат для установки сквозных изложниц при разливке сверху и изложниц с центровой при сифонной разливке. Поддон представляет собой литую чугунную плиту толщиной 100—200 мм. Верхняя рабочая поверхность поддона должна быть гладкой; это обеспечивает плотное прилегание изложницы к поддону и предотвращает прорыв жидкого металла под изложницу.

В поддонах для сифонной разливки (рис.) делают углубление в центре и расходящиеся от пего открытые сверху каналы прямоугольного сечения для укладки сифонного кирпича. Если при разливке сверху применяют изложницы без дна, то в поддоне делают выемку, в которую укладывают сменный вкладыш из стали и иногда из огнеупорного кирпича, предотвращающий размывание поддона струей металла.

Поддоны для сифонной разливки стали: а 4-местный; б — 60-местный

При разливке сверху применяют поддоны, размер которых позволяет установить одну или две изложницы; при сифонной разливке двух-, четырех- и многоместные поддоны. Расход поддонов составляет 0,1—1 % от массы разливаемой стали.

Центровая (центровой литник) служит для приемки металла из сталеразливочного ковша. Она представляет собой чугунную или стальную футерованную изнутри трубу с расширением вверху и утолщением с нижней части для обеспечения ее устойчивости на поддоне. Центровые обычно делают разъемными из двух половинок для облегчения удаления литника и замены сифонного кирпича. Центровая должна быть на 300—400 мм выше изложниц с прибыльными надставками. Расход центровых составляет 0,05—0,5 % от массы разливаемой стали.

Сифонный кирпич предотвращает размывание поддона, центровой и дна изложниц жидкой сталью при разливке.

Для обеспечения плотности сочленения сифонные кирпичи делают замковыми (выступ каждого последующего кирпича должен входить паз предыдущего). Величина диаметра отверстия в сифонных кирпичах, укладываемых в поддон, обычно составляет 30—50 мм; диаметр отверстия центровых труб равен 70—100 мм.

После разливки каждой плавки сифонный кирпич заменяют.

Подготовка оборудования к разливке

В современных сталеплавильных цехах сталь разливают в изложницы, установленные на тележках (железнодорожных платформах). Состав с подготовленными изложницами перед выпуском стали из печи подают в разливочный пролет сталеплавильного цеха, где и производят разливку стали. После окончания разливки для предотвращения возникновения ликванионных дефектов в затвердевающих слитках состав выдерживают в разливочном пролете в течение 20—120 мин (в зависимости от массы слитка и марки разливаемой стали). Далее состав отправляют в стрипперное отделение цеха, оборудованное специальными кранами для снятия прибыльных надставок и освобождения слитков от изложниц, а затем в здание нагревательных колодцев прокатного цеха.

Подготовка изложниц и надставок. После освобождения от слитков изложницы охлаждают до температуры 80—110 ˚С либо путем длительной выдержки на воздухе, либо в душирующих устройствах, обеспечивающих мягкое охлаждение за счет подачи на поверхность изложницы распыленной воды через форсунки.

Далее внутреннюю поверхность изложниц очищают от приварившихся брызг и частиц металла, а также от окисленных пленок (нагара). Чистят изложницы металлическими щетками или струями воды, подаваемой на внутреннюю поверхность изложницы под большим давлением специальными форсунками. После чистки изложницу продувают сжатым воздухом, а затем внутреннюю поверхность изложниц смазывают.

Смазка предотвращает прилипание брызг металла при разливке к стенкам изложницы, а также приваривание слитка к изложнице. В качестве смазки применяют обезвоженную каменноугольную смолу, каменноугольный лак, смесь каменноугольной смолы с лаком, порошкообразный графит, смешанный с водой. Смазку наносят на внутренние стенки изложниц либо вручную с помощью мягких щеток, кистей, либо механизированным способом через форсунки.

При соприкосновении с жидким металлом смазка сгорает. При выгорании смазки в изложнице создается восстановительная атмосфера, в результате чего уменьшается окисление поверхности металла во время разливки. Кроме того, газы, образующиеся при сгорании смазки, отгоняют от стенок изложницы пленки окисленного металла, что улучшает чистоту поверхности слитка. Температура стенок изложницы перед смазкой должна быть 80—110°С. При более (высокой температуре смазка выгорит до начала разливки; при более низкой – слой смазки получается чрезмерно толстым и неравномерным.

Подготовка футеруемых прибыльных надставок заключается в нанесении на внутреннюю поверхность горячей прибыльной надставки огнеупорной массы, которую закрашивают графитовой «краской». «Краска» предотвращает приваривание футеровки надставки к слитку. При необходимости, для быстрого высыхания нанесенной обмазки, подготовленную надставку просушивают с помощью газовых горелок. Подготовка надставок с теплоизоляционными вкладышами заключается в установке в корпус надставки новых вкладышей.

Подготовка поддонов. Поддоны для сифонной разливки после снятия изложниц и слитков очищают от скрапа, а из каналов поддона удаляют литники и отработанный сифонный кирпич. Далее поддон продувают сжатым воздухом и набирают новым сифонным кирпичом. Температура поддона перед наборкой должна быть не ниже 80 — 100°С для обеспечения быстрого высыхания огнеупорной массы. После наборки каналы поддона продувают сжатым воздухом.

Подготовка поддонов для разливки сверху заключается в том, что после снятия слитков и изложниц поддон очищают от скрапа, шлака и мусора и продувают сжатым воздухом.

Подготовка состава для разливки сифоном включает подготовку поддонов, изложниц, центровых и прибыльных надставок (в случае разливки спокойной стали) и сборку их. Поддон очищают от мусора и скрапа, затем в углубление для звездочки и каналы засыпают сухой песок и устанавливают сифонный кирпич, центровые собирают на стеллажах в специально отведенном месте. После сборки их сушат, прочищают и устанавливают на поддон.

Сборка составов для разливки сверху: на очищенные поддоны устанавливают смазанные изложницы и на них, если это необходимо, прибыльные надставки.

Строение стальных слитков

Классификация стали по степени раскисленности

Сталь в зависимости от технологии выплавки и, главным образом, от степени раскисленности подразделяют на спокойную, кипящую и полуспокойную. Спокойную сталь обычно раскисляют марганцем, кремнием и алюминием. Активность кислорода при этом понижается настолько, что полностью прекращается реакция окисления углерода. Разливка и кристаллизация спокойной стали идут без заметного газовыделения. Кипящую сталь лишь частично раскисляют марганцем и в процессе ее разливки и затвердевания в изложнице активно идет процесс окисления углерода по реакции [О] + [С] -> {СО}. Обильное выделение пузырьков СО и сопутствующих им водорода и азота создает впечатление кипения стали. Полуспокойная сталь по степени раскисленности и соответственно по интенсивности газовыделения в процессе кристаллизации занимает промежуточное положение между спокойной и кипящей.

Особенности поведения стали в изложнице обусловливают различие в технологии разливки и строении слитка той или иной стали.

Слиток спокойной стали

Строение слитка спокойной стали представлено на рис. Слиток имеет следующие структурные зоны, отличающиеся формой кристаллов и их размерами: тонкая наружная корка из мелких равноосных кристалликов (6); зона вытянутых крупных столбчатых кристаллов (7 – 9); центральная зона крупных неориентированных кристаллов (5) и зона мелких неориентированных кристаллов внизу слитка, имеющая конусообразную форму («конус осаждения») (10).

|

1 — мост металла над раковиной: 2— усадочная раковина: 3 — усадочные пустоты; 4 — осевая усадочная рыхлость; 5 — зона беспорядочно ориентированных равноосных кристаллов; 6 — мелкие равноосные кристаллы; 7, 8 — зоны столбчатых кристаллов; 9 — столбчатые кристаллы, направленные к тепловому центру; 10 — конус осаждения

Наружная зона образуется в момент соприкосновения жидкой стали с холодными стенками изложницы. Резкое переохлаждение металла вызывает образование очень большого числа зародышей и их быстрый рост, в связи с чем кристаллы не успевают вырасти до значительных размеров и принять определенную ориентацию. Толщина корковой мелкокристаллической зоны невелика (6—15 мм), поскольку охлаждение жидкого металла с большой скоростью длится очень недолго.

В дальнейшем условия теплоотвода изменяются и формируется новая кристаллическая зона. Существенно уменьшается скорость охлаждения, так как отвод тепла замедляют корка затвердевшего металла, нагрев стенок изложницы и воздушный зазор, образующийся между стенками изложницы и слитком вследствие его усадки. Вместе с тем теплоотвод остается строго направленным, поскольку тепло отводится кратчайшим путем, т. е. перпендикулярно стенкам изложницы.

Вследствие замедления теплоотвода уменьшается переохлаждение и новых кристаллов почти не образуется. Продолжается рост кристаллов корковой зоны, причем растут главные оси кристаллов, направленные перпендикулярно стенке изложницы (поверхности охлаждения). Таким образом, формируется зона столбчатых кристаллов, вытянутых параллельно направлению теплоотвода. В крупных слитках с большим поперечным сечением наблюдается отклонение кристаллов к головной части слитка (к тепловому центру слитка).

Протяженность столбчатых кристаллов возрастает при увеличении перегрева жидкой стали, при росте скорости отвода тепла от затвердевшей части слитка и увеличении поперечного сечения слетка; она зависит также от состава стали (ее теплопроводности). В частности, протяженные столбчатые кристаллы наблюдаются в слитках никелевой и хромоникелевых сталей.

В центральной части слитка направленный теплоотвод почти не ощущается, поскольку здесь мала скорость отвода тепла и, кроме того, затвердевающий здесь металл удален от всех стенок изложницы примерно на одинаковое расстояние. Поэтому образующиеся кристаллы не имеют определенной ориентировки и получаются равноосными. Вследствие замедленного теплоотвода и отсутствия заметного переохлаждения количество вновь образующихся кристаллов невелико, поэтому имеющиеся кристаллы вырастают до значительных размеров.

Образование «конуса осаждения» в нижней части слитка обычно объясняют опусканием на дно изложницы кристаллов, зародившихся в объеме жидкого металла у фронта кристаллизации, а также обломившихся под воздействием потоков жидкого металла непрочных ветвей столбчатых кристаллов. Это опускание кристаллов происходит в силу разности плотностей затвердевшего и жидкого металла. Структурная неоднородность слитков затрудняет получение стальных изделий с одинаковыми механическими свойствами в различных частях.

Важной особенностью затвердевания слитка является наличие двухфазной зоны между жидким и полностью затвердевшим металлом. Это зона, где сосуществуют оси растущих кристаллов и незатвердевший металл в межосных пространствах. При увеличении протяженности двухфазной зоны возрастает время пребывания металла в двухфазном состоянии и сильнее развивается химическая неоднородность.

Необходимо отметить наличие в затвердевающем слитке конвективных потоков жидкого металла. У фронта кристаллизации поток направлен вниз, в осевой части слитка — вверх. Движение вниз возникает потому, что у фронта кристаллизации жидкий металл переохлажден и имеет большую плотность чем остальная его масса. Скорость потоков достигает 0,35 м/с; она тем больше, чем выше перегрев жидкой стали, поскольку при этом возрастает разность в температуре и плотности металла в объеме слитка и у фронта кристаллизации, По мере затвердевания слитка величина перегрева жидкого металла, а с ней и интенсивность потоков снижаются. Наличие конвективных потоков ведет к усилению химической неоднородности слитка.

Усадочная раковина в слитке спокойной стали

В верхней части слитка находится полость — так называемая усадочная раковина (см. рис.). Причиной ее образования является усадка стали в процессе затвердевания, т. е. увеличение плотности при переходе из жидкого в твердое состояние. Величина усадки в зависимости от состава стали изменяется в пределах 2,0—5,3 %. Усадочная пустота в слитке, как.и в любой другой кристаллизующейся отливке, всегда образуется в месте затвердевания последних порций металла. Раковина бывает закрытой (см. рис.), если в прибыльной надставке из-за недостаточной теплоизоляции затвердевает верхний слой металла; при применении экзотермических засыпок и обогреве верха слитка усадочная раковина получается открытой.

Ту часть слитка, в которой расположена усадочная раковина, отрезают при прокатке и отправляют в переплав. Величину усадки, определяемую природой стали, уменьшить нельзя. Поэтому, чтобы свести обрезь металла к минимуму, усадочную раковину концентрируют в верхней части слитка и стремятся уменьшить глубину ее проникновения в слиток. Для этого в обычной практике прибегают к следующим мерам, обеспечивающим более позднее затвердевание верхней части слитка:

1) спокойную сталь, как правило, разливают в изложницы, уширяющиеся кверху. Большая масса жидкого металла в верхней части слитка способствует замедленному его охлаждению;

2) теплоизолируют боковые поверхности верха слитка. Обычно для этого на изложницу устанавливают прибыльную надставку, которую при разливке как и изложницу заполняют жидким металлом. Боковые стенки надставки футерованы огнеупорами или снабжены теплоизоляционными вставками, благодаря чему охлаждение металла здесь замедляется;

3) после наполнения слитка поверхность жидкого металла в прибыльной надставке засыпают теплоизолирующими или разогревающими смесями. В качестве теплоизолирующих засыпок используют асбест, обожженный вермикулит, коксо-шлаковую смесь и др. Более эффективно применение разогревающих смесей — люнкеритов, которые представляют собой порошкообразную смесь горючих и нейтральных компонентов. В качестве первых используют алюминий (14—28 %), ферросилиций (0—15 %), коксик или древесный уголь (0—50 %), в качестве вторых — шамот, боксит, вермикулит. В прибыльной надставке горючие компоненты медленно окисляются с выделением тепла, обогревающего жидкий металл, а нейтральные составляющие и продукты окисления образуют теплоизоляционный слой, замедляющий отвод тепла от верха слитка. Расход люнкернта составляет 0,5—2,0 кг/т стали.

При применении перечисленных мер величина головной обрези слитков спокойной углеродистой стали составляет 12—16 %, а для мелких слитков и легированных сталей достигает 20 % (донная обрезь слитков спокойной стали равна 1—4 %).

Слиток кипящей стали

Кипящая сталь раскислена неполностью и содержит некоторое количество растворенного кислорода. Поэтому во время разливки и после ее окончания сталь в изложнице «кипит», т. е. происходит окисление углерода по реакции [С] + [0] = СО с выделением пузырьков окиси углерода.

Окисление углерода и образование пузырьков СО происходит на поверхности формирующихся при затвердевании стали кристаллов (на поверхности раздела твердой и жидкой фаз). Значительная часть пузырей СО, выделяющихся при кипении остается в слитке. В дальнейшем они завариваются при прокатке.

Для уменьшения неоднородности состава готовой стали кипение вскоре после наполнения изложницы прекращают, накрывая слиток массивной металлической крышкой (механическое закупоривание) или раскисляя металл в верхней части изложницы алюминием (химическое закупоривание).

В слитках кипящей стали не образуется концентрированной усадочной раковины. Усадка здесь рассредоточена по многочисленным газовым полостям. Форма слитка кипящей стали отличается от формы слитка спокойной стали. Поскольку в слитке отсутствует усадочная раковина нет необходимости применять изложницы, расширяющиеся кверху. Кипящую сталь разливают в сквозные изложницы, расширяющейся книзу. Это упрощает процесс раздевания слитков — изложницу просто снимают с затвердевшего слитка.

Механически закупоренный слиток кипящей стали характеризуется расположением газовых пузырей в определенном порядке. Структура слитка кипящей стали характеризуется наличием следующих зон (рис., а): наружная корка 1 без пузырей; зона 2 продолговатых сотовых пузырей; промежуточная плотная зона 3; зона 4 вторичных, округлых пузырей; плотную среднюю зону со скоплением 5 пузырей в ее верхней части.

Строение слитка кипящей стали:

а— механически закупоренного; 6— химически закупоренного;

1 — плотная наружная корочка; 2 — зона сотовых пузырей; 3 — промежуточная плотная зона; 4 — зона вторичных пузырей; 5 — скопление пузырей СО; 6 — cкопление пузырей и усадочных пустот; 7 — мост плотного металла

Толщина наружной корки без пузырей может изменяться от 2—3 до 40 мм и зависит от того удаляются или нет из металла образующиеся при ее затвердевании пузырьки СО. В начале затвердевания корковой зоны высота вышележащего слоя металла и создаваемое им ферростатическое давление малы, благодаря чему при достаточной окисленности стали образуется большое число пузырьков СО. Всплывание даже части из них создает поток, интенсивность которого достаточна для отрыва пузырьков, застревающих между осями растущих кристаллов, что обеспечивает формирование беспузыристого слоя металла.

Если же окисленность металла мала, а ферростатическое давление вследствие большой скорости разливки быстро нарастает, то зарождение пузырей затруднено, их образуется мало и не создается сильного потока всплывающих пузырей. В этих условиях пузыри, образующиеся в межосных пространствах кристаллов, остаются в металле, т, е. начинается рост сотовых пузырей.

Таким образом, чем ниже окисленностъ стали и чем выше скорость наполнения изложницы, тем ниже будет интенсивность кипения и меньше толщина беспузыристой корки.

Из оставшихся в металле пузырей по мере дальнейшего выделения окиси углерода формируются вытянутые сотовые пузыри, что связано с образованием в это время зоны вытянутых столбчатых кристаллов. Идет сравнительно быстрый рост главных осей столбчатых кристаллов, между которыми скапливается выделяющаяся окись углерода. Длина сотовых пузырей (от 33мм) достигает 70—100 мм.

В верхней части слитка сотовых пузырей нет, так как они вымываются потоком газа, поднимающегося снизу. Высота зоны сотовых пузырей обычно равна 1/2—2/3 высоты слитка; она возрастает при повышении скорости наполнения изложницы, снижении интенсивности кипения и уменьшения окисленности металла.

Прекращение роста сотовых пузырей связано с тем, что после сформирования малотеплопроводной пузыристой зоны скорость отвода тепла заметно снижается и замедляется скорость роста главных осей столбчатых кристаллов, между которыми задерживались пузырьки СО. Образующиеся газы вымываются с более ровного фронта кристаллизации и формируется плотная промежуточная зона, которая состоит из неориентированных кристаллов небольших размеров.

После накрывания слитка крышкой (замораживания его верха) кипение прекращается, поскольку пузырьки СО не могут образовываться, так как при выделении им приходилось бы преодалевать громадное давление внутри закупоренного слитка. Вследствие прекращения циркуляции формировавшиеся в момент закупоривания пузыри фиксируются на границе затвердевания, образуя цепочку вторичных пузырей, равноудаленных от стенок изложницы (если крышку накрывают рано, в период роста сотовых пузырей, то после закупоривания прекращается их рост; вторичные пузыри образуются рядом с сотовыми, а зона плотного металла между сотовыми и вторичными пузырями в слитке отсутствует).

Затвердевание центральной части слитка идет без заметного газовыделения и циркуляции металла. Лишь в результате усадки кристаллизующейся стали давление внутри слитка немного снижается и создаются условия для образования отдельных пузырей. Скопление их в верхней части слитка обусловлено повышением содержания здесь кислорода и углерода, вследствие ликвации, а также всплы-ванием пузырей снизу. Это скопление пузырей образует головную рыхлость, которая в осевой части слитка может распространяться аа глубину до 25 % его высоты.

Верх слитка с пузырями и скоплением серы и фосфора вследствие :их ликвации отрезают при прокатке; величина головной обрези составляет 5—9 % от массы слитка для рядовой стали и достигает 10—13 % для качественной стали.

Химически закупоренный слиток (рис., б) имеет в нижней части зону коротких сотовых пузырей и в верхней — скопление усадочных пустот и пузырей, над которыми, как правило, расположен мост плотного металла. До начала закупоривания и во время разливки сталь в изложнице кипит, формируется наружная беспузыристая корка и начинается рост сотовых пузырей так же, как в слитке при механическом закупоривании. Толщина здоровой корки такая же, как в механически закупоренном слитке (2-40мм) и определяется уровнем окисленности стали и скоростью подъема металла в изложнице.

Сразу же или через 1 —1,5 мин после окончания наполнения изложницы производят закупоривание слитка алюминием (иногда ферросилицием). Вводимый алюминий связывает растворенный в стали кислород, поэтому прекращается кипение и рост сотовых пузырей. Сотовые пузыри в слитке не получают существенного развития (см. рис., б), их длина тем меньше, чем раньше был введен алюминий.

Расход алюминия на закупоривание выбирают таким, чтобы при дальнейшем затвердевании наблюдалось незначительное газовыделение, которое должно компенсировать усадку стали и предотвращать образование концентрированной усадочной раковины. Пузыри СО образуются в верхней части слитка, поскольку здесь вследствие ликвации повышается концентрация кислорода и углерода. Глубина сужающейся книзу зоны скопления пузырей и усадочных пустот (см. рис., 6) может достигать 30—45 % высоты слитка.

При оптимальной раскисленности (оптимальном расходе алюминия на закупоривание) над областью усадочной рыхлости образуется «мост» плотного металла толщиной около 10 % высоты слитка. Он изолирует пустоты от атмосферы, благодаря чему последние завариваются при прокатке (их поверхность не окислена). Головная обрезь слитка при этом составляет 3,5—6 %. Показателем оптимальной степени раскисленности является формирование выпуклой гладкой поверхности слитка.

При недостаточной раскисленности металла наблюдаются прорывы поверхности слитка пузырями СО. Сплошность верхнего «моста» плотного металла нарушается и возрастает величина головной обрези, так как часть полостей в головной части слитка не заваривается при прокатке из-за окисления их внутренней поверхности. Если металл перераскислен, то образуется недостаточно изолированная сверху глубокая усадочная раковина со скоплением ликватов и неметаллических включений. Головная обрезь при этом сильно возрастает, так как в прокате образуются несплошности в местах скопления ликватов и включений, а также в результате окисления внутренней поверхности раковины.

Толщина здоровой корки — важный критерий качества слитков кипящей стали. Эта толщина может достигать 40 мм и не должна быть менее 8 мм. Более тонкая корка может окисляться при нагреве слитков перед прокаткой. Сотовые пузыри при этом обнажаются, их поверхность окисляется и поэтому они не завариваются при прокатке. В результате на поверхности проката образуются рванины.

Здоровая корка формируется во время наполнения изложницы металлом и ее толщина определяется интенсивностью кипения стали в этот период. Интенсивность кипения и толщина здоровой корки будут тем больше, чем выше окисленность жидкой стали и чем ниже скорость наполнения изложницы металлом.

Толщина здоровой корки зависит и от состава стали. Поскольку, как известно, углерод и марганец снижают количество растворенного в стали кислорода (ее окисленность), получение достаточно толстой здоровой корки в сталях с повышенным содержанием этих элементов затруднено. Поэтому кипящие стали обычно содержат не более 0,27 % С и 0,60 % Мп.

Как показал опыт, окисленность жидкой стали, получаемая при существующих методах выплавки, позволяет разливать кипящую сталь со скоростью, не превышающей 1,0 м/мин; при большей скорости наполнения изложницы толщина здоровой корки получается менее допустимой (8—10 мм).

Если необходимо разливать сталь с большей скоростью, то прибегают к использованию так называемых интенсификатеров кипения. В изложницу во время разливки вводят порошкообразные смеси, содержащие окислы железа. Поступающий из интенсификатора в сталь кислород обеспечивает повышение интенсивности кипения и позволяет получать слиток с достаточной толщиной здоровой корки при скоростях разливки до 2,0—2,5 м/мин.

В последние годы начинают применять следующий метод решения «проблемы здоровой корки» — сочетание скоростной разливки с химическим закупориванием. Разливку ведут со скоростью 3—5 м/мин; при этом образование пузырей начинается у поверхности слитка, т. е. здоровая корка не образуется. Благодаря раннему химическому закупориванию размеры пузырей малы и при нагреве под прокатку наружный слой слитка с пузырями окисляется, вследствие чего на поверхности проката рванин не образуется.

Слиток полуспокойной стали

Полуспокойная сталь по степени раскисленности занимает промежуточное положение между спокойной и кипящей сталью. Ее раскисляют как правило в ковше, вводя силикомарганец, ферромарганец и ферросилиций в количестве, обеспечивающем получение заданного содержания в стали марганца и введение 0,06—0,13 % Si (по расчету). Различные марки полуспокойной стали содержат 0,05—0,5 % С; 0,35—1,6 % Мп и менее 0,12 % Si.

|

Схема строения слитков полуспокойной стали при различной степени ее раскисленности: а — недораскисленная; б, в — нормально раскисленная; г — перераскисленная

Полуспокойную сталь разливают в сквозные расширяющиеся книзу или в бутылочные изложницы. При затвердевании в изложнице наблюдается «искрение» — образование и выделение небольшого количества окиси углерода. Длительность искрения служит показателем оптимальной степени раскисленности стали и должна составлять 10—40 с.

В верхней части слитка полуспокойной стали (рис.) имеются сотовые или округлые пузыри (они могут отсутствовать), концентрированная усадочная раковина и под ней усадочная рыхлость, доходящая до 35— 45 % высоты слитка. Пузыри расположены у поверхности слитка, так как окисленность металла и интенсивность кипения недостаточны для формирования беспузыристой корки заметной толщины. В ниженй части слитка, где велико ферростатическое давление, пузыри из-за недостаточной окисленности металла не образуются.

Расположение усадочных пустот в слитке зависит от степени раскисленности стали. При нормальной раскисленности, когда интенсивность газовыдсления достаточна, над усадочной раковиной формируется «мост» пузыристого металла толщиной 200—270 мм, надежно изолирующий раковину от атмосферы, благодаря чему она заваривается при прокатке. Величина головной обрези при этом составляет 2,5—5 % от массы слитка. В случае перераскисления (длительность «искрения» металла в изложнице менее 10 с) слитки получаются с меньшей толщиной «моста» и недостаточно изолированной усадочной раковиной, что ведет к росту величины головной обрези.

Длина сотовых пузырей и высота зоны их расположения в слитке будут тем больше, чем лучше условия газовыделения, определяемые степенью раскисленностн стали и скоростью разливки.

В зависимости от степени раскисленности строение слитка полуспокойной стали приближается к структуре кипящего или спокойного слитка (рис). При недостаточной раскисленности (длительность «искрения» более 40 с) в результате чрезмерного газовыделения возможно образование сотовых пузырей по всей высоте слитка. Наличие сотовых пузырей нежелательно; они ведут к появлению рванин на поверхности проката, так как из-за отсутствия «здоровой корки» поверхность пузырей окисляется при нагреве под прокатку и пузыри при прокатке не завариваются.

Излишне полное раскисление (рис., г), наоборот, приводит к образованию развитой, несваривающейся усадочной раковины, а так как полуспокойная сталь разливается в уширяющиеся книзу изложницы без применения утепления головной части слитка, усадочная раковина будет распространяться на большую глубину, что потребует большой обрези

Скорость разливки полуспокойной стали изменяется в пределах от 0,3 до 5,0 м/мин. При малых скоростях условия газовыделения облегчаются, увеличивается высота зоны сотовых пузырей, а их длина достигает 30—40 мм, что существенно усиливает пораженность проката рванинами. При высоких скоростях разливки пузыри либо отсутствуют, либо образуются мелкие округлые подкорковые пузыри, причем при нагреве под прокатку слой металла, в котором они расположены, переходит в окалину и поверхность проката получается чистой. Поэтому полуспокойную сталь рекомендуется разливать сверху с повышенной скоростью.

При производстве полуспокойной стали трудно обеспечить оптимальную раскисленность металла, т. е. определить оптимальный расход раскислителей, который должен точно соответствовать содержанию в металле растворенного кислорода. Это содержание сильно колеблется от плавки к плавке и пока не поддается надежному контролю. В связи с этим разработан и применяется следующий метод регулирования раскисленности металла в процессе разливки. После заполнения первой изложницы фиксируют длительность искрения металла и если она велика (>40 с), в последующие изложницы добавляют небольшие количества алюминия, который снижает окисленность металла.

Химическая неоднородность слитков

Жидкая сталь представляет собой однородный раствор углерода, кремния, марганца, фосфора, серы, кислорода и газов в жидком железе, но содержание этих примесей в различных точках стального слитка неодинаково. Химическая неоднородность, или ликвация, возникает при затвердевании слитка.

Причиной возникновения ликвации является то, что растворимость ряда примесей в твердом железе ниже, чем в жидком. Вследствие этого растущие при затвердевании оси кристаллов содержат меньшее количество примесей, чем исходная сталь (так называемый процесс «избирательной кристаллизации»), а остающийся жидкий металл обогащается примесями.

Склонность к ликвации различных элементов, содержащихся в стали, неодинакова. Степень ликвации обычно характеризуют следующим выражением:

![]()

где С — максимальное, минимальное и среднее содержание элемента в той или иной части слитка.

Различают ликвацию двух видов: дендритную и зональную.

При формировании кристаллов - дендритов часть жидкости, обогащенной ликватами, останется между растущими ветвями и затвердеет в междендритных участках. Таким образом, содержание примеси в осях дендритов будет ниже, чем в межосных объемах. Возникнет так называемая дендритная ликвация.

Кроме этого, обогащенная примесями жидкость будет перемещаться в направлении от фронта затвердевания. При этом могут возникать объемы с повышенной концентрацией примеси, которые, затвердевая в последнюю очередь, образуют зональную ликвацию.

Дендритная ликвация — это неоднородность стали в пределах одного кристалла (дендрита); она возникает в результате избирательной кристаллизации. Наибольшей склонностью к дендритной ликвации обладают сера, фосфор и углерод. Вместе с тем дендритной ликвации подвержены также кремний, марганец, вольфрам, хром, молибден и ряд других элементов. Величина дендритной ликвации, т. е. различие между содержанием отдельных элементов в осях и межосных пространствах дендритов достигает существенных значений, так степень дендритной ликвации в 3-т слитке составляет, %: серы около 200, фосфора 150, углерода 60, кремния 20, марганца 15.

Отрицательное влияние дендритной ликвации проявляется в том, что она вызывает появление в готовой стали полосчатой структуры: при прокатке оси дендритов и межосные участки вытягиваются, образуя волокна или полосы, обладающие неодинаковым составом и свойствами. Структурная же полосчатость, а также вытягивающиеся вдоль волокон неметаллические включения вызывают анизотропию механических свойств металла в продольном и поперечном относительно оси прокатки направлениях: пластические свойства стали в поперечном направлении оказываются более низкими, чем в продольном.

Зональная ликвация — это неоднородность состава стали в различных частях слитка. Она достигает больших значений, чем дендритная ликвация и представляет существенно большую опасность. К образованию зональной ликвации склонны сера, фосфор, углерод и кислород. Зональной же ликвации марганца, кремния, хрома, никеля, вольфрама, ванадия и титана практически не наблюдается. Наибольшей склонностью к зональной ликвации обладает сера, несколько меньшей фосфор и еще меньшей — углерод.

Зональная ликвация вызывает неоднородность свойств в различных частях стальных изделий и может вызывать отбраковку металла вследствие отклонения состава металла от заданного.

В возникновении зональной неоднородности наряду с избиратель ной кристаллизацией важную роль играют процессы, приводящие к перемещению ликвирующих элементов из одной части слитка в другую. Такими процессами являются: диффузия примесей из двухфазной области в объем оставшегося жидкого металла; конвектнвные потоки металла в изложнице, приводящие к выносу ликватов в верхнюю и среднюю части слитка; всплывание объемов загрязненного примесями металла вследствие того, что их плотность меньше плотности остального металла. По этим причинам верхняя и осевая части слитка, кристаллизующиеся в последнюю очередь, обычно обогащаются примесями.

Проявление зональной ликвации зависит кроме всего прочего от степени раскисленности металла.

Зональная ликвация в слитке спокойной стали. В наружной корковой зоне слитка ликвация отсутствует и состав металла здесь не отличается от состава жидкой стали, поскольку из-за быстрой кристаллизации поверхностных слоев слитка ликвационные процессы здесь не успевают развиться.

В остальном объеме слитка ликвация серы, фосфора и углерода подчиняется следующей закономерности: в верхней части слитка содержание элементов возрастает в направлении к оси; в средней по высоте части слитка ликвация незначительна; в нижней части наблюдается обратная ликвация — содержание серы, фосфора и углерода убывает в направлении к оси слитка. Отрицательную ликвацию в нижней части слитка объясняют всплыванием и перемещением примесей в верхнюю часть слитка.

Схема ликвации в слитке спокойной стали: 1 — Λ -образная ликвация;

2 — V-образная ликвация; плюс — зоны положительной ликвации; минус – зона отрицательной ликвации

Наряду с отмеченной общей закономерностью распределения ликвирующих примесей в слитке спокойной стали наблюдаются (рис.) специфические виды ликвации: V-образная ликвация под усадочной раковиной и скопление примесей в виде нитей или полос — Λ -образная ликвация или «зона усов».

Образование V-образной ликвации объясняют опусканием в усадочные пустоты осевой части слитка загрязненного примесями металла из прибыли. В процессе кристаллизации последние объемы металла, находящегося в двухфазном состоянии, опускаются вследствие усадки по осевой части слитка. При перемещении увлекается и загрязненная ликватами жидкость из примыкающей двухфазной области, которая заполняет возникающие при усадке разрывы, располагаясь в форме воронки. Повышенная вязкость металла в конце кристаллизации слитка и наличие мостов препятствуют всплыванию ликватов, и в этой зоне сохраняется повышенное содержание серы, фосфора и углерода.

Причина образования Λ -образной ликвации окончательно не выяснена. Одни металлурги считают «усы» следами выделявшихся при кристаллизации пузырьков водорода, которые увлекали за собой примеси; другие видят причину образования «усов» в опускании загрязненного примесями металла в усадочные полости низа слитка по узким каналам между осями дендритов.

Наибольшее количество ликвирующих элементов обнаруживается в подприбыльной осевой части слитка, где металл затвердевает в последнюю очередь, а также в районе «усов». В слитках легированной стали массой 2,5—4,5 т степень ликвации под усадочной раковиной составляет, %: серы 170—300, фосфора 150—260, углерода 150—200. Обычно эта часть слитка отрезается при прокатке.

Развитие в слитке зональной ликвации того или иного вида зависит от ряда факторов. Зональная ликвация развивается тем сильнее, чем больше масса и поперечное сечение слитка и чем больше длительность его затвердевания. В связи с этим высококачественные и легированные стали, используемые для изготовления деталей ответственного назначения разливают в слитки небольшой массы (<6,5 т).

При увеличении содержания легирующих элементов (Ni, Cr, V) в стали ликвация несколько уменьшается. Существенно снижает ликвацию серы, фосфора и углерода никель; при содержании никеля в стали более 4 % ликвация этих элементов в слитке незначительна.

Все мероприятия, направленные на борьбу с развитием усадочных дефектов, будут способствовать также и уменьшению V-образной ликвации. В свою очередь факторы, вызывающие повышение скорости охлаждения и кристаллизации слитка, будут уменьшать развитие Л-образной ликвации. Уменьшению развития зональной ликвации обоих видов будет способствовать меньшая газонасыщенность стали, так как выделение газов при кристаллизации приводит к развитию перераспределения примесей. Низкое содержание ликвирующих примесей (S и Р) в металле не только снижает абсолютное количество этих примесей в местах скопления ликватов, но также повышает температуру плавления металла, уменьшает интервал кристаллизации и повышает скорость кристаллизации. Все это ослабляет процесс перераспределения примесей.

Зональная ликвация в слитке кипящей стали. В механически закупоренном слитке наружный слой здоровой корки вследствие очень быстрого затвердевания по составу не отличается от жидкой стали. В остальном объеме до вторичных пузырей наблюдается отрицательная ликвация серы, фосфора и углерода. Это объясняется тем, что при активном кипении ликваты выносятся в верхнюю часть слитка.

Центральная часть слитка (внутри вторичных пузырей), затвердевающая после закупоривания, загрязнена ликватами. При этом содержание серы, фосфора и углерода возрастает в направлении от поверхности к оси и от низа к верху слитка. Максимальное скопление примесей — «ликвационный центр» — находится в середине верхней части слитка на расстоянии 10—20 % высоты от его верха.

Зональная ликвация в слитках кипящей стали в связи с интенсивной циркуляцией металла выражена значительно сильнее, чем в слитках спокойной стали. В центре скопления примесей крупных механически закупоренных слитков степень ликвации серы может достигать 800 %, фосфора 500 %, углерода 300 %. В связи с этим при производстве качественных кипящих сталей для удаления скопления вредных примесей головную обрезь приходится увеличивать до 10— 13 % от массы слитка (вместо 5—9 % для рядовой стали).