Прочность основного металла при переменных (циклических) нагрузках

Современные методы расчета прочности деталей основаны на гипотезах непрерывности, однородности и изотропности материала. В действительности распределение усилий между зернами металла происходит неравномерно. В некоторых зернах могут иметь место значительные пластические деформации, в результате чего образуются микротрещины. При переменных нагрузках они имеют тенденцию развиваться: сначала развитие трещин происходит очень медленно, далее ускоряется, а на последнем этапе происходит внезапное разрушение. При этом местные напряжения оказываются опасными для прочности не только хрупких, но и пластичных металлов.

Анализ механизмов усталостного разрушения очень сложен, так как требует изучения неоднородности среды (кристаллиты и межкристаллические среды). В сварных соединениях задача анализа значительно осложняется наличием остаточных напряжений и неоднородностью свойств различных зон наплавленного и основного металлов.

|

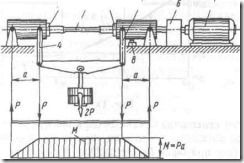

Рис. 6.1 Наиболее распространенная схема проведения испытаний на циклическую прочность. |

Диаграмма усталостной прочности

Прочность при переменных нагрузках зависит главным образом от числа циклов нагружений, амплитуды изменения напряжения, формы и размеров испытуемых образцов, их материала, состояния поверхности, вида на-гружения (изгиб, кручение), свойств среды, в которой производится испытание (воздух, вода и т. п.).

При многократно повторяющийся нагрузке разрушение может происходить под действием напряжений меньших, чем предел прочности.

Для определения прочности материала в таких условиях проводят испытания на циклическую прочность (Рис. 6.1).

|

Рис. 6.2 Диаграмма прочности стали в зависимости от числа нагружений N: а —в декартовых координатах; б —в полулогарифмических координатах |

На Рис. 6.2, а показана диаграмма прочности металла в зависимости от числа циклов нагружений N. Максимальное напряжение, при котором материал не разрушается при достаточно большом количестве циклов нагружения, называется пределом выносливости. При испытании стальных образцов предел выносливости определяется, как правило, при N=106.

Усталостное разрушение — следствие постепенного развития микродефектов в материале.

Если образец испытывают при меньшем числе нагружений, то значение разрушающих напряжений называют пределом ограниченной выносливости.

Ограниченный предел выносливости определяется отношением

где N — число циклов; σr — предел выносливости при цикле r, m — коэффициент, который зависит от физических свойств материалов и определяется величиной угла наклона усталостной прямой (Рис. 6.2,6).

На Рис. 6.2, б изображена диаграмма прочности металла в зависимости от числа циклов нагружения, построенная в полулогарифмических координатах. Число циклов в логарифмическом масштабе отложено по оси абсцисс, а значения разрушающих напряжений — по оси ординат. Опытами подтверждено, что зависимость σ=f(N) при построении в этих координатах может быть изображена двумя отрезками прямой (см. Рис. 6.2, б): наклонным и горизонтальным. Горизонтальная прямая соответствует пределу выносливости,

Диаграмма строится при использовании теории вероятностей путем обработки статистического материала.