Диэлектрические материалы

Электропроводность диэлектриков

Основными свойствами, определяющими применение диэлектриков в электро- и радиотехнической аппаратуре, являются их изолирующие качества, а также способность создавать электрическую емкость за счет существования внутреннего электрического поля, то есть поляризации.

Для выполнения функции электрической изоляции диэлектрические материалы должны препятствовать прохождению электрического тока путями, нежелательными для работы прибора. С этой точки зрения основной характеристикой диэлектриков является величина удельной электропроводности или удельного сопротивления.

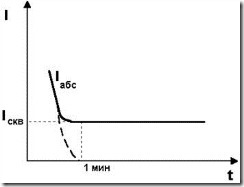

Особенностью электропроводности твердых диэлектриков является то, что ввиду их большого удельного сопротивления ток через объем диэлектрика сравним с током по поверхности (рис. 2.1), поэтому общий ток изоляции

I = Iv + Is. (2.1)

При характеристике диэлектрика различают объемную и поверхностную удельные электропроводности (sv и ss). Величины, обратные электропроводности, – удельные объемное и поверхностное сопротивления (rv и rs).

Удельным объемным сопротивлением (rv) называют сопротивление куба диэлектрика с ребром, равным единице длины, если ток протекает через две противоположные грани. Значение rv большинства диэлектриков находится в пределах 106 - 1016 Ом×м.

Рис. 2.1. Виды электрического тока в образце диэлектрика после

приложения электрического поля

Удельным поверхностным сопротивлением (rs) называют сопротивление квадрата поверхности диэлектрика с любой стороной, если ток протекает через две противоположные стороны. Значение удельного поверхностного сопротивления, как правило, на порядок выше объемного, т.е. 107 - 1017 Ом, но оно в сильной степени зависит от величины и состояния поверхности (наличия влаги, проводящих веществ) и не является характеристикой материала.

Сопротивление изоляции диэлектрика определяется как результирующее двух сопротивлений (Rv и RS), включенных параллельно:

. (2.2)

. (2.2)

Для диэлектрика с сечением S и толщиной h объемное сопротивление определяется как

![]() , (2.3)

, (2.3)

откуда можно определить rv.

Другой характерной особенностью электропроводности диэлектриков является постепенное спадание тока со временем (рис. 2.2), после включения постоянного напряжения (замыкания контакта К на рис. 2.1). С течением времени ток достигает некоторой постоянной величины, называемой током сквозной проводимости (Iскв). Величина Iскв определяется наличием в диэлектрике свободных носителей заряда. Спадающая часть тока называется током абсорбции Iабс (рис. 2.1 и 2.2), обусловленным наличием в диэлектрике замедленных видов поляризации.

Рис. 2.2. Зависимость тока в диэлектрике от времени приложения

электрического поля

При измерении удельного сопротивления ток абсорбции необходимо исключить. Для этого образец выдерживают под напряжением некоторое время, в течение которого завершаются процессы поляризации (обычно одну минуту). Объемное сопротивление в этом случае определяется по формуле

. (2.4)

. (2.4)

Электропроводность диэлектриков определяется зарядом свободных носителей (q), их концентрацией (n), подвижностью (m) и чаще всего носит не электронный, а ионный характер. Это связано с тем, что ширина запрещенной зоны DЕ в диэлектриках велика и лишь ничтожное количество электронов может отрываться от своих атомов за счет теплового движения. Ионы же часто оказываются слабо связанными в узлах решетки (особенно примесные) и под действием тепловой энергии становятся свободными. Например, в кристалле NaCl DE = 6 эВ, и, несмотря на то, что подвижность иона меньше подвижности электрона, ионная электропроводность больше электронной за счет значительно большей концентрации свободных ионов.

Удельная электропроводность твердых диэлектриков увеличивается с ростом температуры по экспоненциальному закону:

![]() ~

~ , (2.5)

, (2.5)

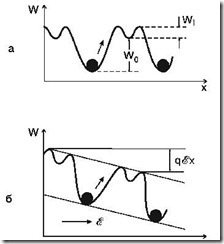

где W0 – энергия активации ионной проводимости.

Однако эта зависимость определяется не температурной зависимостью концентрации носителей, а ростом подвижности. Это связано с тем, что дрейфовая подвижность ионов мала и их движение осуществляется путем перескока с ловушки на ловушку, разделенные потенциальным барьером высотой W0, соответствующим энергии активации ионов (так называемая прыжковая проводимость).

В качестве ловушек для ионов могут выступать различные дефекты структуры, например вакансии, характеризующиеся незавершенными химическими связями вследствие отсутствия атома на “положенном” месте в структуре. Вероятность таких перескоков под действием тепловой энергии прямо пропорциональна exp(W0/kT) (рис. 2.3).

|

|

Рис. 2.3. Модель ионной проводимости твердых диэлектриков: а – без внешнего поля; б – понижение потенциального барьера W0 на величину qex при наложении электрического поля напряженностью e (W1 – глубина междоузельной потенциальной ямы)

В широком диапазоне температур зависимость lns = f(1/T) состоит из двух прямолинейных участков (рис. 2.4) с различными углами наклона к оси абсцисс. При температуре выше точки перегиба А электропроводность определяется в основном собственными ионами (собственная электропроводность). Ниже перегиба, в низкотемпературной области, зависимость более пологая и определяется наличием в диэлектрике ионов примеси (примесная электропроводность). По углам наклона участков прямых зависимости lns = f(1/T) можно определить энергию активации носителей заряда и их природу.

Рис. 2.4. Температурная зависимость электропроводности диэлектриков

Некоторые твердые диэлектрики, особенно в области высоких температур, обладают электронной или дырочной проводимостью (титаносодержащие керамические материалы). Однако носителями часто являются электроны не основного вещества, а примесей.

Поляризация диэлектриков

Фундаментальное явление, определяющее возможность использования диэлектрика для создания емкости конденсаторов электронной аппаратуры, – поляризация.

Электрическая поляризация при воздействии электрического поля проявляется в ограниченном упругом смещении связанных зарядов, ориентации дипольных молекул, в результате чего некоторый объем или поверхность диэлектрика приобретают электрический момент. После снятия электрического поля связанные заряды возвращаются в первоначальное состояние.

Для сравнения диэлектриков, имеющих различную степень поляризации, пользуются понятием относительной диэлектрической проницаемости e. Эта величина представляет собой отношение заряда Q конденсатора с конкретным диэлектриком к заряду Q0 конденсатора тех же размеров и при том же напряжении, между обкладками которого находится вакуум:

, (2.6)

, (2.6)

e – величина безразмерная и всегда больше единицы, поскольку реальные диэлектрики, в отличие от вакуума, всегда содержат электрические заряды.

Диэлектрики делятся на два класса: полярные и неполярные. У молекул неполярных веществ центры тяжести суммарных положительных и отрицательных зарядов совпадают. Молекулы полярных материалов имеют вид электрических диполей, способных ориентироваться в электрическом поле.

Все виды поляризации делятся на две группы: мгновеннные и релаксационные. Мгновенная поляризация (электронная, ионная) происходит практически без потерь энергии. Замедленная поляризация (электронно-, ионно-, дипольно-релаксационная, структурная, спонтанная) сопровождается потерями электрической энергии.

Электронная поляризация представляет собой упругое смещение и деформацию электронных оболочек атомов и ионов. Время установления электронной поляризации ничтожно мало (около 10-15 с), процесс происходит практически без потерь энергии. Электронная поляризация наблюдается у всех диэлектриков без исключения, поскольку у всех диэлектриков имеются электроны, находящиеся в связанном состоянии.

Ионная поляризация характерна для твердых диэлектриков с ионным строением (слюда, корунд, каменная соль) и проявляется в упругом смещении связанных ионов под действием электрического поля. При этом смещение ионов происходит на расстояния, меньшие постоянной кристаллической решетки (минимального расстояния между одинаковыми ионами). Время установления поляризации около 10-13 с, потерь энергии не происходит.

Электронно- и ионно-релаксационная поляризации сопровождаются диэлектрическими потерями. Электронно-релаксационная поляризация возникает вследствие возбуждения тепловой энергией избыточных (дефектных) электронов или дырок. Ионно-релаксационная поляризация характерна для материалов ионного строения с неплотной упаковкой ионов (например, в неорганических стеклах). При этом виде поляризации слабо связанные ионы под действием поля перемещаются на одно или несколько атомных расстояний и закрепляются в новом положении, что создает асимметрию распределения зарядов и, следовательно, электрический момент единицы объема. Время релаксации составляет 10-11 - 10-8 с.

Дипольно-релаксационная поляризация обычно наблюдается в полярных органических диэлектриках (полиметилметакрилат, поливинилхлорид и т.д.) и заключается в ориентации, повороте дипольных молекул, дипольных групп под действием электрического поля. Этот вид поляризации сопровождается потерями энергии. Чем ниже температура и крупнее диполи, тем больше время релаксации, изменяющееся в пределах 10-10 - 10-6 с.

Структурная (междуслойная, миграционная) поляризация обусловлена движением свободных зарядов (положительных и отрицательных ионов, электронов) и их закреплением на дефектах и поверхностях раздела различных компонентов электроизоляционного материала. Этот вид поляризации наблюдается в неоднородных диэлектриках (композиционные пластмассы, гетинаксы, текстолиты, керамика и т.д.), компоненты которых обладают разными электрическими свойствами. Время релаксации может достигать десятков минут, поляризация сопровождается диэлектрическими потерями.

Рассмотренные выше механизмы поляризации свойственны так называемым линейным диэлектрикам, зависимость заряда (поляризованности) которых от напряженности электрического поля является линейной функцией, а величена e от поля не зависит. Особую группу диэлектриков, называемых нелинейными или активными, составляют сегнетоэлектрики, которые обладают самопроизвольной или спонтанной поляризацией.

При температуре, характерной для материала и называемой точкой Кюри, отдельные элементарные ячейки кристалла сегнетоэлектрика приобретают дипольный электрический момент за счет смещения катиона к аниону, то есть создания несимметричного распределения разноименных зарядов. Совокупность соседних элементарных ячеек представляет собой область с разделенными положительным и отрицательным зарядами, то есть обладающую внутренним дипольным электрическим моментом. Такие области имеют размер ~ 0,1-1 мм3 и называются доменами. Таким образом, при определенных условиях материал оказывается спонтанно (самопроизвольно) поляризованным.

До воздействия внешнего электрического поля направления дипольных моментов отдельных доменных областей хаотичны и их сумма равна нулю, поэтому сегнетоэлектрик в целом нейтрален, неполяризован. Под действием внешнего электрического поля в сегнетоэлектрике происходят процессы смещения границ доменов, ориентации векторов электрических моментов доменов преимущественно в направлении внешнего поля, то есть усиливается поляризованность. Зависимость заряда (поляризованности) сегнетоэлектрика от напряженности электрического поля имеет нелинейный характер и в переменном поле представляет собой петлю диэлектрического гистерезиса. Поэтому при спонтанной поляризации и относительная диэлектрическая проницаемость материала нелинейно зависит от напряженности электрического поля (рис. 2.5).

|

Рис. 2.5. Зависимость e сегнетоэлектрика от напряженности

электрического поля

Спонтанная поляризация сопровождается диэлектрическими потерями, при этом площадь петли диэлектрического гистерезиса пропорциональна мощности потерь.

Характер зависимости e(T) конкретного диэлектрика обусловлен преобладающим видом поляризации. У неполярных материалов (полиэтилен, парафин) e с ростом температуры снижается из-за уменьшения плотности и соответственно концентрации объектов поляризации (рис. 2.6, кривая 1).

|

Рис. 2.6. Зависимость e от температуры для диэлектриков с электронной (1), дипольно-релаксационной (2), ионной и ионно-релаксационной (3) и спонтанной (4) поляризацией

Зависимость e полярных диэлектриков (с доминирующей дипольно-релаксационной поляризацией) от температуры имеет максимум при определенной температуре Т1 (рис. 2.6, кривая 2). При увеличении температуры до Т1 e увеличивается за счет уменьшения вязкости и облегчения ориентации диполей, далее, при Т > Т1 (определенной для каждого диэлектрика), уменьшается, так как тепловое движение нарушает ориентацию диполя в направлении поля. У большинства неорганических стеклообразных и кристаллических материалов ионного строения e увеличивается с ростом температуры, а у некоторых уменьшается (рис. 2.6, кривые 3). Это объясняется наличием у таких диэлектриков как электронной (снижение e с ростом Т), так и ионной поляризации. Вследствие уменьшения связи между ионами e при ионной поляризации с ростом температуры увеличивается.

При повышении температуры до точки Кюри (ТК на рис. 2.6, кривая 4) e сегнетоэлектриков увеличивается вследствие облегчения поляризации доменов, а выше точки Кюри уменьшается из-за того, что нарушается доменное строение.

Относительная диэлектрическая проницаемость e неполярных диэлектриков не зависит от частоты, как показано на рис. 2.7 (кривая 1), так как им свойственна только мгновенная поляризация, время релаксации которой мало по сравнению с полупериодом действия напряжения. В полярных материалах с дипольно-релаксационной или ионно-релаксационной поляризацией e до определенной частоты f¢ не меняется (рис. 2.7, кривая 2). Когда поляризация не будет успевать полностью устанавливаться за один полупериод действия напряжения (f¢ – величина, обратная времени релаксации), e снижается, приближаясь к значению, обусловленному всегда имеющейся электронной поляризацией. Некоторые полярные полимеры имеют ступенчатую зависимость e(f), аналогичную кривой 3 рис. 2.7, обусловленную наличием набора разных релаксаторов (диполей, групп, сегментов) с соответствующими характеристическими частотами “выбывания” f1, f2 и временами релаксации поляризационных процессов.

Рис. 2.7. Частотная зависимость e диэлектриков с мгновенной (1) и релаксационными (2, 3) видами поляризации

Зависимость характеристической частоты fx от ряда факторов имеет следующий вид:

![]()

, (2.7)

, (2.7)

где k – постоянная Больцмана, T – температура, h – вязкость среды, r – радиус поляризующегося элемента (макромолекулы, диполя и т.п.). Применительно к диполям, т.е. полярным молекулам, fx соответствует максимальной частоте внешнего электромагнитного поля, которую они способны воспроизвести своими поворотами в нем. За счет таких поворотов (ориентации) достигается максимально возможная компенсация внешнего поля собственным электрическим полем диэлектрика. Важно, что полярные молекулы одинаковых размеров, пребывая в средах с разной вязкостью, обладают неодинаковой характеристической частотой. Поскольку емкость любого конденсатора пропорциональна величине e, зависимости C(T) и С(f) полностью определяются зависимостями e(Т) и e(f) конкретного диэлектрика.

Диэлектрические потери

Удельными диэлектрическими потерями называется энергия, рассеиваемая в виде тепла в единице объема и в единицу времени в диэлектрике, находящемся в электрическом поле, и вызывающая его нагрев. При постоянном поле потери обусловливаются током сквозной проводимости – движением ионов, иногда – свободных электронов. Потери на сквозную электропроводность присущи в большей или меньшей мере всем диэлектрикам без исключения. Величина потерь на сквозную электропроводность определяется удельным сопротивлением rv, а в твердых диэлектриках также и удельным поверхностным сопротивлением rs.

При переменном поле различают следующие виды потерь:

1) потери на сквозную электропроводность; 2) поляризационные потери, обусловленные замедленной поляризацией; 3) ионизационные потери; 4) потери, обусловленные неоднородностью структуры. Для вывода выражения мощности потерь пользуются эквивалентной схемой диэлектрика, состоящей из последовательно или параллельно включенных активного сопротивления R и емкости С. Эквивалентная схема выбирается так, чтобы расходуемая активная мощность была равна мощности, рассеиваемой в диэлектрике конденсатора, а вектор тока был сдвинут относительно вектора напряжения на тот же угол, что и в рассматриваемом конденсаторе.

В идеальном вакуумном конденсаторе без потерь угол между векторами тока ![]() и напряжения

и напряжения ![]() равен 900 (рис. 2.8,а). Чем больше рассеиваемая в диэлектрике мощность, переходящая в тепло, тем меньше угол сдвига фаз j и тем больше угол диэлектрических потерь d и его функция tgd (рис. 2.8,б). Тангенс угла диэлектрических потерь (tgd) – параметр, учитывающий все виды потерь в диэлектрике и представляющий собой тангенс угла, дополняющего угол сдвига фаз между током и напряжением в емкостной цепи до 900. Тангенс угла диэлектрических потерь равен отношению

равен 900 (рис. 2.8,а). Чем больше рассеиваемая в диэлектрике мощность, переходящая в тепло, тем меньше угол сдвига фаз j и тем больше угол диэлектрических потерь d и его функция tgd (рис. 2.8,б). Тангенс угла диэлектрических потерь (tgd) – параметр, учитывающий все виды потерь в диэлектрике и представляющий собой тангенс угла, дополняющего угол сдвига фаз между током и напряжением в емкостной цепи до 900. Тангенс угла диэлектрических потерь равен отношению

, (2.8)

, (2.8)

а мощность диэлектрических потерь в переменном электрическом поле

![]() , (2.9)

, (2.9)

Рис. 2.8. Векторные диаграммы для конденсатора с идеальным диэлектриком (а) и диэлектриком с потерями (б)

где U – приложенное напряжение; w=2pf – частота. Из выражения (2.8) следует, что диэлектрические потери существенно влияют на работу аппаратуры высокого напряжения, высокочастотной и, в особенности, одновременно высокочастотной и высоковольтной. Тангенс угла диэлектрических потерь зависит от состава и структуры диэлектриков, от агрегатного состояния, а также от условий эксплуатации.

У чистых однородных неполярных диэлектриков диэлектрические потери малы и обусловлены только током сквозной проводимости; tgd незначителен, порядка 10-4, с ростом частоты падает (рис. 2.9, кривая 1), так как Iа от частоты практически не зависит, а реактивный ток Ic увеличивается. Для таких диэлектриков при повышении температуры tgd возрастает за счет увеличения тока сквозной проводимости (рис. 2.10, кривая 1).

Полярные диэлектрики, у которых потери обусловлены как сквозной проводимостью (иногда значительной), так и релаксационными видами поляризации, имеют высокий tgd ~ 10-2 - 10-1. Частотная и температурная зависимости tgd таких диэлектриков имеют максимумы, показанные на рис. 2.9 и 2.10, кривая 2. Появление максимума на зависимости tgd(f) объясняется инерционностью диполей и дипольных групп, не успевающих ориентироваться по полю за полупериод его изменения. Общий характер частотной зависимости соответствует кривой 1, рис. 2.9, т. е. потерям на сквозную электропроводность. При наличии нескольких релаксаторов появляется соответствующее число максимумов tgd.

|

Рис. 2.9. Частотная зависимость tgd для диэлектриков с потерями на сквозную электропроводность (1); с потерями на электропроводность и поляризационными потерями (2)

|

Рис. 2.10. Зависимость tgd от температуры для неполярных (1) и полярных (2) диэлектриков

Появление максимумов на температурной зависимости tgd полярных диэлектриков объясняется тем, что по мере повышения температуры закрепленные диполи, получившие дополнительную энергию, получают большую свободу перемещения и ориентации по полю. При этом возрастает мощность диэлектрических потерь и tgd. Начиная с определенной температуры, соответствующей максимуму tgd на его температурной зависимости, энергия теплового движения становится выше энергии электрического поля, нарушается ориентация диполей, затрата энергии уменьшается и tgd снижается. При высоких температурах tgd полярных диэлектриков возрастает за счет роста тока сквозной проводимости.

У диэлектриков с газовыми включениями tgd растет при увеличении напряжения вследствие ионизации газа. Поэтому пористые диэлектрики непригодны для высоковольтной аппаратуры. У гигроскопичных материалов tgd имеет повышенное значение, так как вода является источником свободных ионов.

Для неоднородных и композиционных диэлектриков tgd зависит от природы и распределения включений, специальных наполнителей. Значение tgd cлоистых пластмасс может изменяться в широких пределах в зависимости от количественных соотношений компонентов, достигая нескольких единиц.

Наименьшие потери имеют однородные диэлектрики плотной структуры с минимальным содержанием примесей, имеющие мгновенную поляризацию. К таким материалам относятся полистирол, полиэтилен, фторопласт-4, трансформаторное масло, слюда, высокочастотный стеатит и др. Особенно высокие требования предъявляются к диэлектрикам, применяемым на высоких частотах и в высоковольтной аппаратуре.

Электрический пробой диэлектриков

В твердых диэлектриках различают три основных вида пробоя: электрический, электротепловой и электрохимический. Возникновение того или иного вида пробоя в диэлектрике зависит от его свойств, формы электродов, условий эксплуатации.

Надежность и долговечность электрической изоляции проводов, диэлектрика конденсатора и других деталей радиоэлектронной аппаратуры зависят от электрической прочности диэлектрика. Пробоем называется потеря диэлектриком электроизолирующих свойств материала в канале, образующемся между электродами, под действием электрического поля. Напряжение, при котором происходит пробой, называется пробивным напряжением (Uпр).

Электрическую прочность диэлектрика Eпр в однородном электрическом поле определяют величиной пробивного напряжения Uпр, отнесенной к толщине диэлектрика d (расстоянию между электродами):

, В/м. (2.10)

, В/м. (2.10)

Допускаются производные единицы измерения: МВ/м, кВ/мм, кВ/см.

В случае неоднородного поля под Eпр подразумевают среднее значение пробивной напряженности.

Величина Eпр характеризует способность диэлектрика противостоять разрушающему действию электрического поля.

Явление пробоя связано с нарушением химических связей между молекулами (атомами), ионизацией атомов вещества лавинообразно нарастающим под действием ударной ионизации потоком электронов. Электрическая прочность материала определяется длиной свободного пробега электронов, то есть плотностью вещества и его агрегатным состоянием.

Пробой твердых диэлектриков

В твердых диэлектриках различают три основных видов пробоя: электрический, электротепловой и электрохимический. Возникновение того или иного вида пробоя в диэлектрике зависит от его свойств, формы электродов, условий.

Электрический пробой – это пробой, обусловленный ударной ионизацией или разрывом связей между частицами диэлектрика непосредственно под действием электрического поля.

Электрическая прочность Епр твердых диэлектриков при электрическом пробое лежит в сравнительно узких пределах – 100 ÷ 1000 МВ/м, что близко к Епр сильно сжатых газов и очень чистых жидкостей. Величина Епр обусловлена главным образом внутренним строением диэлектрика (плотностью упаковки атомов, прочностью их связей) и слабо зависит от таких внешних факторов, как температура, частота приложенного напряжения, форма и размеры образца (за исключением очень малых толщин). Характерно очень малое время электрического пробоя – менее микросекунды.

Электротепловой пробой обусловлен нарушением теплового равновесия диэлектрика вследствие диэлектрических потерь.

Мощность, выделяющаяся в образце диэлектрика емкостью С, при подаче на него напряжения U (действующее значение) с угловой частотой ω [соотношение (2.9)]

P~ =U2 ω C tg δ.

Тепловая мощность, отводимая от образца, пропорциональна площади теплоотвода S и разности температур образца T и окружающей среды T0:

P~ =kS(T-T0), (2.11)

где k – коэффициент теплоотдачи.

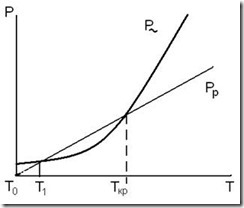

Условие теплового равновесия определяется равенством мощностей, поглощаемой и рассеиваемой: P~ =Pp. Так как tg δ обычно растет с повышением температуры, то, начиная с некоторой критической температуры Ткр, значение P~ >Pp (рис. 2.11); другая точка равенства P~ и Pp(T1) соответствует устойчивому равновесию. В результате превышения тепловыделения над теплоотдачей диэлектрик лавинообразно разогревается, что приводит к его разрушению (плавлению, сгоранию).

Согласно условию теплового равновесия

![]() , (2.12)

, (2.12)

где tg δ соответствует критической температуре Ткр.

Рис. 2.11. Зависимость мощности, поглощаемой P~ и рассеиваемой Рр образцом диэлектрика, от его температуры

Следовательно, из данного материала при заданной рабочей частоте изоляция может быть изготовлена в расчете на пробивное напряжение не выше указанного значения. Это напряжение зависит от коэффициента диэлектрических потерь и других параметров.

В отличие от электрического пробоя напряжение электротеплового пробоя, как видно из (2.12), зависит от частоты:

![]() , (2.13)

, (2.13)

где А - постоянная (частотной зависимостью диэлектрических потерь пренебрегаем).

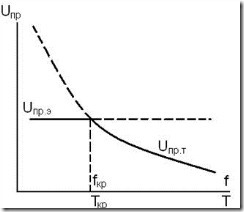

Следовательно, Uпр снижается на высоких частотах. Аналогично Uпр при тепловом пробое зависит от температуры, снижаясь с ее повышением за счет роста tg δ [см. (2.12)]. По указанным причинам с повышением частоты f или температуры Т, когда напряжение теплового пробоя UПР.Т велико, происходит электрический пробой, а при высоких f или Т, когда UПР.Т снижается до значений, меньших напряжения электрического пробоя UПР.Э, пробой становится электротепловым (рис. 2.12).

Критическая частота fкр или температура Ткр, при которых происходит переход от электрического к тепловому пробою, зависят от свойств диэлектрика, условий теплоотвода изоляции, времени приложения напряжения, скважности импульсов.

|

Рис. 2.12. Типичная зависимость пробивного напряжения от частоты и температуры

Пробивное напряжение с увеличением длительности действия приложенного напряжения уменьшается из-за дополнительного разогрева диэлектрика, а также химического старения и других явлений. При кратковременном приложении напряжения (например, импульсного) вероятность теплового пробоя мала даже при сравнительно большой проводимости, так как образец не успевает прогреться.

Электрическая прочность при тепловом пробое уменьшается с ростом толщины диэлектрика вследствие увеличения его неоднородности и ухудшения теплоотдачи.

В диэлектриках, длительно находящихся в электрическом поле, может происходить электрохимический пробой вследствие электролиза, ионизации газовых включений и т.д. Эти процессы приводят к химическому старению диэлектрика. Конечной стадией электрохимического пробоя чаще всего является тепловой пробой.

Наибольшей электрической прочностью обладают твердые диэлектрики, однородные по структуре, имеющие низкую электрическую проводимость, повышенные теплопроводность и нагревостойкость (пленочные фторопласт-4, полиэтилен, лавсан, слюда и т.д.). Епр таких материалов достигает 100–300 МВ/м.

Пробой жидкостей

Механизм пробоя и значение электрической прочности диэлектрических жидкостей зависят прежде всего от их чистоты.

Электрический пробой тщательно очищенных жидкостей при кратковременном воздействии электрического поля происходит за счет сочетания двух процессов: ударной ионизации электронами и холодной эмиссии с катода. В соответствии с этим электрическая прочность тщательно очищенных жидкостей на два порядка выше, чем газов, и составляет примерно 100 МВ/м. Это объясняется тем, что требуется большая напряженность поля для того, чтобы электрон, двигаясь в более плотной среде, с меньшей длиной свободного пробега λ накопил энергию, достаточную для ионизации.

Природу пробоя загрязненных и технически чистых жидкостей определяют процессы, связанные с движением и перераспределением частиц примеси. Под действием высокого напряжения эти процессы приводят к возникновению таких вторичных явлений, как образование мостиков из твердых частиц или пузырьков газа, т. е. проводящих каналов. В частности, при работе жидкостей в сильных полях, особенно высокой частоты , происходит ее нагрев и образование пара. Поэтому характер пробоя жидких диэлектриков зависит от множества факторов, определяемых в значительной мере видом, размером, количеством и распределением примесей. Наличие мостиков и цепочек из твердых частиц сильно искажает поле между электродами. В результате пробой жидкости происходит в неоднородном поле, а это приводит к снижению ее электрической прочности.

Резкое снижение Епр имеет место и при загрязнении жидкости влажными органическими волокнами (бумагой, текстилем), поскольку такие волокна способны образовывать мостики, обладающие повышенной проводимостью. Если мостик соприкасается с одним из электродов, то он служит игловидным продолжением этого электрода, в результате чего уменьшается межэлектродное расстояние и возрастает неоднородность поля. В случае сухих волокон мостики имеют высокое сопротивление и в меньшей мере влияют на Епр жидкости.

Наиболее часто встречающейся примесью в жидких диэлектриках является вода, которая может находиться в растворенном или эмульсионном состояниях.

Большое внимание уделяется очистке гигроскопичных жидких диэлектриков от воды, снижающей Епр. Неочищенное трансформаторное масло, например, имеет Епр = 4 МВ/м, после тщательной очистки электрическая прочность масла повышается до 20–25 МВ/м.

Пробой газообразных диэлектриков

Газообразные диэлектрики широко применяются в газонаполненных и вакуумных конденсаторах. Воздух является хорошим изолятором, но только в слабых полях. Электрическая прочность газообразных диэлектриков не превышает 2–3 МВ/м. Процесс пробоя обусловлен лавинным умножением электронов под действием ударной ионизации и фотоионизации.

Число электронов, образующихся в течение 1 с в 1см3 воздуха под действием радиоактивности Земли или космических лучей, составляет от 10 до 20 [2]. Эти электроны являются начальными зарядами, приводящими к пробою в достаточно сильном поле.

При увеличении напряженности электрического поля Е электроны на длине свободного пробега λ приобретают энергию W=e λ E, достаточную для ионизации молекул газа: W≥ Wu (Wu - энергия ионизации, е - заряд электрона). Энергия ионизации – это наименьшая энергия, которую нужно затратить для отрыва одного электрона от нейтральной молекулы (атома). В результате при столкновении с молекулами и атомами «первичные» электроны порождают новые электроны. «Вторичные» электроны под действием поля, в свою очередь, вызывают ионизацию молекул газа. В результате этого процесса число электронов в газовом промежутке, лавинообразно нарастая, очень быстро увеличивается. Электроны распределяются в межэлектродном пространстве в виде компактного облачка, называемого электронной лавиной.

Известны два механизма пробоя газов: лавинный и лавинно-стримерный.

При лавинном механизме ударная ионизация электронами сопровождается вторичными процессами на катоде, в результате которых заряды в газовом промежутке восполняются. Пробой газа сопровождается образованием серии лавин, причем каждая вновь образующаяся лавина по сравнению с предыдущей содержит большее число электронов - происходит «раскачивание» электронных лавин. Лавинный пробой, как правило, развивается в течение относительно длительного времени (более 1 мкс) и не характерен для импульсных напряжений.

При лавинно-стримерном механизме на развитие пробоя существенно влияет совместное действие поля пространственного заряда лавины и фотоионизации в объеме газа.

В некоторых случаях электрон, ускоренный электрическим полем, может не ионизировать молекулу, а привести ее в возбужденное состояние: электрон, находящийся внутри молекулы, переходит из равновесного состояния с меньшей энергией в состояние с более высокой энергией (на более удаленную от ядра орбиту). Такая возбужденная молекула в следующий момент (за 10-7 с) отдает свою избыточную энергию в форме излучения - испускает фотон. Фотон поглощается какой-либо другой молекулой, которая при этом может ионизироваться. Такая внутренняя фотонная ионизация газа благодаря большой скорости распространения излучения приводит к быстрому развитию в разрядном промежутке каналов с повышенной концентрацией носителей заряда, которая достаточна для преобразования лавины в стример .

На рис. 2.13 представлена схема, поясняющая, почему рост электропроводящего канала — стримера — происходит быстрее, чем продвижение электронной лавины. На рис. 2.13 лавины условно показаны в виде заштрихованных конусов, а волнистыми линиями изображены пути фотонов. Внутри каждого конуса, представляющего собой развивающуюся лавину, газ ионизируется ударами электронов; вновь отщепленные электроны, разгоняемые полем, ионизируют встречаемые ими частицы газа, и, таким образом, лавинообразно нарастает число электронов, движущихся к аноду, и число положительных ионов, направляющихся к катоду.

Волнистые линии исходят из атомов, которые были возбуждены ударами электронов и вслед за тем испустили фотоны. Двигаясь со скоростью 3·108 м/с, фотоны обгоняют лавину и в каком-то месте, соответствующем концу волнистой линии, ионизируют частицу газа. Отщепленный здесь электрон, устремляясь к аноду, порождает новую лавину далеко впереди первой лавины. Таким образом, пока первая лавина вырастает, скажем, на длину малой стрелки АВ (рис. 2.13), намечающийся канал повышенной проводимости газа, т. е. стример, распространяется на длину большой стрелки CD.

Рис. 2.13. Схематическое изображение распространения стримера при пробое газа

В следующей стадии отдельные лавины в отрицательном стримере, нагоняя друг другу, сливаются, образуя сплошной канал ионизированного газа.

Одновременно с ростом стримера, направленного от катода к аноду, начинается образование встречного лавинного потока положительно заряженных частиц, направленного к катоду. Положительный стример представляет собой канал газоразрядной плазмы. Поясним это подробнее. Электронные лавины оставляют на своем пути большое число вновь образованных положительных ионов, концентрация которых особенно велика там, где лавины получили свое наибольшее развитие, т. е. около анода. Если концентрация положительных ионов здесь достигает определенного значения (близкого к 1012 ионам в 1 см3), то, во-первых, обнаруживается интенсивная фотонная ионизация, во-вторых, электроны, освобождаемые частицами газа, поглотившими фотоны, притягиваются положительным пространственным зарядом в головную часть положительного стримера и, в-третьих, вследствие ионизации концентрация положительных ионов на пути стримера увеличивается, насыщение электронами пространства, заполненного положительными зарядами, превращает эту область в проводящую газоразрядную плазму. Под влиянием ударов положительных ионов на катоде образуется катодное пятно, излучающее электроны. В результате указанных процессов и возникает пробой газа. Обычно пробой газа совершается практически мгновенно: длительность подготовки пробоя газа при длине промежутка 1 см составляет 10-7–10-8 с. Чем больше напряжение, приложенное к газовому промежутку, тем быстрее может развиться пробой. Если длительность воздействия напряжения очень мала, то пробивное напряжение повышается.

Электрическая прочность газов уменьшается с ростом расстояния между электродами, имеет немонотонную зависимость от давления с минимумом, соответствующим давлению, близкому к атмосферному.

Применение диэлектрических материалов

В настоящее время из диэлектрических материалов выполняются многочисленные изделия технического и бытового назначения. Ранее рассмотрены физические свойства диэлектрических материалов, определяющие их практическое применение.

К диэлектрикам относится чрезвычайно широкий круг материалов как органического (синтетические смолы, каучуки, волокнистые материалы), так и неорганического (стекла, керамика) происхождения. Широкое практическое применение нашли диэлектрические материалы в твердом, жидком и газообразном состояниях, а также в виде плазмы (при пробое газа). Синтетическими называют материалы, полученные с помощью синтеза - реакции полимеризации из веществ-мономеров. Эти материалы носят также названия: полимеры, пластические массы, синтетические смолы. К искусственным относятся материалы, полученные химической переработкой сырья природного происхождения (целлофан, бумага, вискоза, ацетат). Существует также множество композиционных материалов самого разнообразного состава, включающие в себя как синтетические, так и искусственные компоненты (целлулоид, слоистые пластики, фенопласты, аминопласты).

Выделим ряд основных групп диэлектрических материалов в твердом состоянии: синтетические смолы (пластмассы, полимеры); эластомеры; волокнистые материалы; слоистые пластики; стекла; керамика, природные неорганические диэлектрики.

Пластические массы

Основным веществом, образующим пластмассу, является синтетическая смола. Для производства пластмасс применяют два типа смол: термопластичные и термореактивные.

Смолы, сохраняющие способность плавиться при повторном нагревании и затвердевающие при охлаждении, называются термопластичными.

Термореактивными называются такие смолы, которые затвердевают при повышенной температуре и переходят в неплавкое и нерастворимое, т. е. необратимое состояние.

Полиэтилен (СН2-СН2)n относится к синтетическим смолам и представляет собой продукт полимеризации этилена, газа, получаемого термическим разложением углеводородов или пиролизом жидкого нефтяного сырья. В зависимости от свойств полученного полимеризата различают три основные группы полиэтиленов: 1) низкой плотности, 2) средней плотности, 3) высокой плотности.

Полиэтилен отличается высокой химической стойкостью к агрессивным средам, за исключением минеральных кислот. Вода практически не сорбируется полиэтиленом.

Переработка полиэтилена осуществляется обычными методами переработки термопластов (литье под давлением, экструзия, прессование и т.д.).

Величина молекулярной массы, степень кристалличности, степень разветвленности линейного полимера, а также вид надмолекулярной структуры оказывают большое влияние на физико-механические свойства полиэтилена. В настоящее время известны различные марки полиэтиленов с молекулярной массой от 20 000 до 6 500 000. Полиэтилен с молекулярной массой выше 100 000 получил название высокомолекулярного полиэтилена.

С увеличением молекулярной массы уменьшаются плотность и жесткость материала, но улучшаются антифрикционные свойства, износостойкость и ударопрочность. Оптимальные свойства высокомолекулярного полиэтилена как конструкционного антифрикционного материала достигаются при молекулярной массе, равной 1 000 000. Прочностные свойства у полиэтиленов с молекулярной массой более 1 000 000 остаются практически одинаковыми.

Полиэтилен является неполярным диэлектриком и характеризуется высокими изолирующими свойствами: ρ ≈ 1014 Ом·м; ε = 2,3 - 2,4; tg δ ~10-4; Eпр = 15 – 20 МВ/м.

Полиэтилен обладает стойкостью к действию кислот и щелочей, из него изготавливают химическую посуду, пробки, крышки. Высокое относительное удлинение перед разрывом (300 – 750 %, см. табл. 2.2.) создает технологические преимущества при формировании изделий сложной формы. Полиэтилен применяют для изоляции радиочастотных, телефонных и силовых кабелей. Полиэтиленовую пленку используют как упаковочный материал.

Таблица 2.2.

Свойства синтетических смол

|

Смолы |

Плотность, Мг/м3 |

sр, МПа |

Θ, % |

Нагрево-стойкость, °С |

Водопоглощение за 24 час, |

|

Полиэтилен |

0,91-0,97 |

10-15 |

300-750 |

80-90 |

0,01 |

|

Полипропилен |

0,90-0,91 |

30-40 |

400 - 700 |

170 |

0,005 |

|

Полистирол |

1,05 |

35-60 |

1-4 |

70-80 |

0,04 |

|

Политетрафторэтилен |

2,30 |

15-30 |

250-300 |

250 |

0,01 |

|

Поливинилхлорид |

1,40-1,70 |

30-50 |

50-150 |

60-70 |

0,10 |

|

Полиметилметакрилат |

1,20 |

40-70 |

2-10 |

70-90 |

0,35 |

|

Полиамиды |

1,10-1,15 |

70-90 |

90 |

70-90 |

0,35 |

Примечание. В таблице приведены приближенные данные для синтетических смол без наполнителей.

Нагревостойкость полиэтилена при кратковременном нагреве ограничивается быстрым снижением механической прочности, а при длительном воздействии повышенной температуры - окислением в условиях доступа воздуха. Недостатком полиэтилена является также наличие пластической деформации под влиянием механического напряжения.

Многие свойства полипропилена аналогичны свойствам полиэтилена, однако имеются принципиальные отличия, что является причиной его более частого применения. Модуль упругости, сопротивление на изгиб, прочность на разрыв, пластические свойства у полипропилена лучше, чем у полиэтилена высокой плотности (относительное удлинение перед разрывом 500 - 700 %).

Химическая устойчивость к большинству веществ достаточно высока, за исключением серной и соляной кислот при повышенных температурах. Устойчивость к ультрафиолетовому излучению недостаточная, однако для улучшения этой устойчивости используют стабилизаторы.

Полипропилен (табл. 2.2) обладает высокой температурой размягчения (165 - 170 °С), большей, чем у многих термопластиков. В связи с этим его можно использовать при значительно более высоких температурах.

Полистирол (табл. 2.2) обладает меньшей по сравнению с полиэтиленом пластичностью, т. е. значительно более низкой величиной относительного удлинения перед разрывом. Поэтому полистирол проявляет хрупкость (особенно при пониженной температуре), склонность к постепенному образованию поверхностных трещин. Недостаток прочности полистирола устранен в так называемом ударопрочном полистироле, который получают в результате сополимеризации стирола с различными каучуками. Чем больше каучука в материале, тем выше его прочность и сопротивляемость ударам.

Диэлектрические свойства полистирола характеризуются следующими параметрами: ρ ≈ 1014 - 1015 Ом·м; ε = 2,4 - 2,6; tg δ ~10-4; Eпр = 20 – 35 МВ/м.

Полистирол характеризуется низкой стойкостью к действию растворителей (в частности, жидких углеводородов) и невысокой нагревостойкостью. К достоинствам этого материала, как и полиэтилена, относится низкая гигроскопичность. Он легко окрашивается в различные цвета и оттенки.

Полистирол и его полимеры широко используются для изготовления конструкционных элементов радиоэлектронной аппаратуры.

Политетрафторэтилен (ПТФЭ). Фторопласты (или фторлоны, фторполимеры), к которым относится ПТФЭ, - это полимеры и сополимеры галогенпроизводных этилена и пропилена. Фторопласт-4 - продукт суспензионной полимеризации тетрафторэтилена, фторопласт-4Д - продукт эмульсионной полимеризации тетрафторэтилена. Фторопласт-4 и модифицированный фторопласт-4ДМ составляют более 90 % от общего объема выпуска фторопластов и являются основными представителями фторполимеров. Они перерабатываются методами, близкими к методам производства изделий в порошковой металлургии. Изделия из ПТФЭ изготовляют механической обработкой. ПТФЭ, по праву называемый благородным пластиком, обладает исключительной химической стойкостью, превосходя в этом отношении даже золото и платину: на него не действуют соляная, серная и плавиковая кислоты, а также щелочи. Широкое использование этого материала ограничивается его относительно высокой стоимостью. Химическая посуда из фторлона-4 применяется для хранения лишь наиболее химически активных реактивов. Политетрафторэтилен негигроскопичен и не смачивается водой, обладает высокими износостойкостью и пластичностью (табл. 2.2). Он совершенно негорюч, отличается чрезвычайно широким температурным диапазоном возможной эксплуатации (табл. 2.2). Может подвергаться нагреванию до температуры 90 - 200 °С и охлаждению в таких же пределах до отрицательных температур. Фторопласт-4, хотя и относится к термопластичным материалам, не подвергается размягчению при высоких температурах вследствие большой молекулярной массы полимера. При температуре 280 - 300 °С он выделяет ядовитый газообразный фтор.

Отличительными особенностями фторопласта-4 являются его высокие антифрикционные свойства и способность к самосмазыванию, что позволяет использовать его в отсутствие доступа смазки. При малых скоростях скольжения и невысоких нагрузках коэффициент трения полимера по стали равен 0,04. Однако фторопласт-4 в отличие от других антифрикционных материалов склонен к значительному износу при нагрузках, превышающих 1 МПа. По износостойкости ПТФЭ значительно уступает другим термопластам, хотя и обладает наименьшим коэффициентом трения.

По электроизоляционным свойствам ПТФЭ принадлежит к лучшим из известных диэлектриков: его ε = 1,9 - 2,1 при частотах от 50 до 1010 ГЦ; tg δ ~10-4; удельное сопротивление ρ ≈ 1016 Ом·м; Eпр = 20 – 30 МВ/м.

Комплекс уникальных физико-химических свойств делает этот материал незаменимым для электрической изоляции в наиболее ответственных случаях, создания емкости пленочных конденсаторов при применении на высоких и сверхвысоких частотах.

Поливинилхлорид (ПВХ) (табл. 2.2) стоек к действию воды, щелочей, разбавленных кислот, масел, бензина и спирта. Он обладает низкой прочностью, в связи с чем не используется при действии механической нагрузки. Кроме того, ПВХ проявляет нестабильность свойств под влиянием тепла и света. При добавлении различных пластификаторов (трудно испаряющихся органических жидкостей) он используется для изготовления пластических масс и резиноподобных материалов. Поливинилхлорид характеризуется следующими диэлектрическими параметрами: ρ ≈ 1013-1014 Ом·м; ε = 3,0 - 5,0; tg δ ~10-4; Eпр = 15 – 20 МВ/м. Свойства материала зависят от параметров различных добавок (красителей, стабилизаторов, пластификаторов и др). На основе ПВХ разработано большое число пластикатов (винипластов) разной степени эластичности, прозрачных и окрашенных. Изделия из пластикатов обладают устойчивостью к различным видам внешних воздействий, мягкостью, сочетающейся с упругостью, хорошими органолептическими свойствами.

Введение в композиционные ПВХ-материалы стабилизаторов, пластификаторов и других добавок приводит к улучшению механических свойств исходного материала и обеспечивает возможность обработки. Однако улучшение механических свойств сопровождается снижением химической стойкости.

Винипласты (ПВХ-пластикаты) широко применяются для изоляции проводов, защитных оболочек кабелей, аккумуляторных баков и т.п.

Полиакрилаты

Полиакрилаты - продукты полимеризации акриловой или метакриловой кислот и их производных в присутствии катализаторов и инициаторов. Полиметилметакрилат (ПММА), называемый также оргстеклом, - полимерный материал в виде листов разной толщины получают полимеризацией мономера метилметакрилата в форме из силикатного стекла или металла.

ПММА характеризуются следующими диэлектрическими свойствами: ρ = 1011 - 1012 Ом·м; ε = 3,5 – 4,5; tg δ ~10-2; Eпр = 20 – 35 МВ/м.

ПММА отличается низким водопоглощением (в воде при температуре до 60 °С - максимально 1,5 %). ПММА перерабатывается в изделия методом вакуумформования, штамповкой, легко поддается механической обработке, склеивается.

Фторированный ПММА (ПММАФ) по сравнению с обычным ПММА обладает более высокими механической прочностью, теплостойкостью, износостойкостью и устойчивостью к действию доз высоких энергий. После пребывания ПММАФ в изотоническом растворе натрия хлорида в течение 8 мес. удельная ударная вязкость практически не изменяется.

"Холоднотвердеющие" акрилаты состоят из порошка, в состав которого входят полимер (или сополимеры акрилатов) и инициатор (перекись бензоила), а также жидкости - мономер метилметакрилата с катализатором. Они самополимеризуются при смешивании порошка и жидкости в комнатных условиях. Отверждение полимер-мономерных композиций в соотношении 2:1 происходит при комнатной температуре за 8 - 15 мин. Полимеризаты "холоднотвердеющих" композиций в отличие от акрилатов "горячего" отверждения характеризуются значительно более высоким содержанием остаточного мономера и водопоглощаемостью.

Акрилцемент состоит из порошка, представляющего собой полимер по-лиметилметакрилат (ПММА) с добавкой инициатора – перекиси, и жидкости-мономера - метилметакрилата (ММА) с ускорителем-амином. После смешивания порошка с жидкостью в течение 2-4 мин порошкообразный полимер набухает в жидком мономере и склеивается, а через 8-9 мин под воздействием катализатора и ускорителя происходит полимеризация ММА с выделением тепла и образованием твердого, стеклообразного полимерного материала.

Отвержденный полимер содержит 3 - 5 % остаточного мономера и обычно имеет газообразные включения. Остаточный мономер может диффундировать из объема полимера на его поверхность. Из-за наличия остаточного мономера ММА в отвержденном материале акрилцемент по прочности на изгиб и удар уступает другим техническим маркам ПММА.

Полиакрилаты имеют хорошую холодо-, масло- и щелочестойкость. В зависимости от вида спиртового остатка в молекуле мономера материал может иметь различные механические свойства - прочность, твердость, эластичность (табл.2.2). Оргстекло применяется как конструкционный материал для изготовления прозрачных деталей аппаратуры, защитных стекол в бестеневых светильниках. Оргстекло хорошо пропускает ультрафиолетовые лучи (по этому показателю материал находится на втором месте после кварцевого стекла).

Полиамиды - полимеры с линейным строением молекул, в цепи которых содержатся амидные группы -CO-NH-. Эти материалы обладают высокой химической стойкостью, растворимы лишь в ограниченном числе растворителей (например, в крезоле и расплавленном феноле). Диэлектрические параметры полиамидов: ρ = 1011 - 1012 Ом·м; ε = 3,0 – 4,0; tg δ ~10-2; Eпр = 15 – 20 МВ/м. Наиболее распространенными полиамидами являются капрон и нейлон.

Полиамиды характеризуются лучшим по сравнению с полиолефинами (полиэтиленом, полипропиленом) физико-механическими свойствами: более высокими прочностью, сопротивлением к ударным нагрузкам, низким коэффициентом трения. Их широко применяют для изготовления синтетических волокон, гибких пленок и т.п.

Полиуретаны (ПУ), относящиеся к полиамидам, – это продукты взаимодействия диизоцианатов с многоатомными спиртами. Термин "полиуретан" применяется также к полимерным продуктам, получающимся в результате реакции между полиизоцианатом и веществами, включающими карбоксильные (СООН) и аминные (H2N) группы. Вследствие этого производится значительное количество полиуретанов в разнообразных физических формах, включая твердую пену, мягкую пену и твердые эластомеры.

Диэлектрические свойства полиуретанов зависят от технологии получения и изменяются в довольно широких пределах: ρ = 1011 - 1014 Ом·м; ε = 3,0 – 4,5; tg δ =0,002 – 0,020; Eпр = 15 – 25 МВ/м.

Полиуретаны используются для эмалирования проводов. Недостатком является склонность к размягчению эмалевой пленки при температурах выше 150 °С.

Полиэтилентерефталат (ПЭТФ) (или лавсан, дакрон, терилен) относится к классу сложных эфиров и получается реакцией переэтерификации диметилтерефталата этиленгликолем в присутствии катализаторов и последующей поликонденсации полученного дигликольтерефталата. Отличительной особенностью ПЭТФ является его способность к кристаллизации: при быстром охлаждении расплава получается аморфный полимер, а при нагревании до температуры 190 - 200 °С - полимер со степенью кристаллизации 55-75 %.

Характерными для ПЭТФ являются следующие диэлектрические параметры: ρ = 1012 Ом·м; ε = 3,5 – 4,5; tg δ = 10-2; Eпр = 20 – 25 МВ/м.

Кристаллический ПЭТФ - конструкционный материал с высокими антифрикционными свойствами и износостойкостью, обладает более высокими прочностными свойствами по сравнению с полиолефинами и полиамидами, однако уступает им по ударной вязкости. Отличительная особенность этого материала - его радиационно-химическая стойкость.

Хорошие механические качества волокон из ПЭТФ используются при изготовлении различных текстильных конструкций: тканей, сеток, лент. Достоинством ПЭТФ является высокая температура размягчения (порядка 260 °С). Важной отличительной особенностью ПЭТФ является значительная скорость поглощения им воды при нормальной температуре по сравнению с полиамидами (нейлоном). В то же время в кипящей воде он постепенно гидролизуется, подвержен действию пара.

ПЭТФ применяется для изготовления синтетических волокон, гибких пленок, изоляции эмалированных проводов и т.п.

Термореактивные пластмассы, как правило, содержат связующую основу (смолы, эфиры), наполнители (древесная мука, асбест, бумага), пластификаторы (спирт, глицерин), красители. Из термоактивных пластмасс широко применяются фенопласты и аминопласты, отличающиеся сравнительно высокой химической стойкостью.

Фенопласты получают на основе фенольно- и креозол-формальдегидных смол. Наполнители вместе со смолой размалывают в порошок, из которого методом горячего прессования в металлических пресс-формах получают различные детали. При этом в пластмассу можно запрессовывать металлические стержни, винты и другую арматуру. Заводы электропромышленности изготовляют из фенопластов штепселя, розетки, патроны, выключатели и другие изделия.

Аминопласты получают из мочевинно-формальдегидных смол и сульфитной целлюлозы (наполнитель), красителей и фосфата цинка. Из аминопластов путем прессования получают детали, имеющие яркую окраску различных цветов. Фенопласты и аминопласты широко используют для изготовления деталей аппаратов и приборов.

Диэлектрические свойства фено- и аминопластов характеризуются следующими диэлектрическими параметрами: ρ = 1011-1012 Ом·м; ε = 5,0 – 6,5; tg δ =10-2 -10-1; Eпр = 10 – 20 МВ/м.

Эластомеры

Эластичные изделия получают на основе натурального или синтетических каучуков, которые являются основным компонентом резины. Натуральный каучук (материал растительного происхождения) получают из латекса -сока дерева гевеи, растущего в экваториальных странах. Из-за малой стойкости к действию как повышенных, так и пониженных температур, а также растворителей чистый натуральный каучук не применяется. Для устранения указанных недостатков каучук подвергают вулканизации, т. е. нагреву до 140 °С после введения в него серы (1-3 %), что позволяет получить мягкую резину, обладающую весьма высокой растяжимостью и упругостью. Относительное удлинение ее перед разрывом составляет 700 - 800 %. Натуральный каучук практически неполярен: он имеет ρ ≈ 1014 Ом·м; ε = 2,4; tg δ =0,002. Вулканизация приводит к усилению полярных свойств материала из-за влияния атомов серы. Для обычных электроизоляционных резин ρ ≈ 1013 Ом·м; ε = 3 - 7; tg δ =0,02 – 0,10; Eпр = 20 – 30 МВ/м.

Резина на основе натурального каучука имеет ряд недостатков: низкую нагревостойкость (при нагреве резина стареет, становится хрупкой и трескается); малую стойкость к действию растворителей (бензола, бензина, ацетона), малую стойкость к действию света, особенно ультрафиолетового, под влиянием которого резина быстро стареет.

Резину широко применяют для изоляции установочных и монтажных проводов и кабелей, изготовления защитных перчаток, галош, ковриков, изоляционных трубок.

Синтетические каучуки (бутадиеновый, хлоропреновый) получают на химических предприятиях. Эти материалы стареют не так быстро, как резина, и сохраняют эластичность даже при низких температурах (до -60 °С). Синтетический каучук более стоек к действию кислорода воздуха, перепадам температуры, солнечному свету, более прочен, однако отличается более высокой стоимостью.

Материалы на основе волокон

Большая часть волокнистых материалов относится к органическим веществам. К ним принадлежат метериалы растительного происхождения (дерево, хлопчатобумажное волокно, бумага и пр.) и животного происхождения (шелк, шерсть), искусственные и синтетические волокна. К материалам на основе волокон относятся бумага, картон, ткани. Электроизоляционные параметры материалов на основе волокон невысоки: ρ = 106- -108 Ом·м; ε = 4 - 10; tg δ = 0,1; Eпр = 25 – 35 МВ/м при постоянном напряжении и Eпр = 12 – 15 МВ/м при переменном напряжении частоты 50 Гц. К недостаткам волокнистых материалов относится высокая гигроскопичность.

Свойства волокнистых материалов можно существенно улучшить путем пропитки, поэтому для электрической изоляции их обычно применяют в пропитанном состоянии. Примерами являются бумага, пропитанная конденсаторным маслом или лаком; ткань, пропитанная лаком (лакоткань).

В тех случаях, когда требуется высокая рабочая температура изоляции, которую органические волокнистые материалы обеспечить не могут, применяют неорганические материалы, в частности стеклянное волокно и асбест.

Слоистые пластики

Слоистые пластики относятся к термореактивным материалам. Они представляют собой пластмассы, в которых наполнителем является листовой волокнистый материал (бумага, ткань, нетканый материал) с параллельно расположенными слоями, что определяет анизотропию их свойств.

В зависимости от назначения различают слоистые пластики конструкционные, электроизоляционные и декоративные.

В зависимости от химической природы связующего и наполнителя электрические свойства электроизоляционных слоистых пластиков могут изменяться в широких пределах (ρ = 108- 1014 Ом·м; ε = 6 - 8; tg δ = (2 – 10)´10-2; Eпр = 8 – 33 кВ/мм при толщине h = 1 мм). Слоистые пластики обладают высоким уровнем механических свойств, могут длительно эксплуатироваться при температурах до 180 °С. Наиболее распространенные слоистые пластики – гетинакс и текстолит.

Гетинакс получают путем прессования нескольких слоев бумаги, пропитанной олигомерами феноло- или крезолоформальдегидных смол или их смесями. При температуре 150 – 160 °С и давлении 6 -10 МПа олигомер расплавляется, заполняет поры между волокнами бумаги и отдельными её листами и затвердевает.

Сравнительно новые материалы – гетинакс на основе полиэтилентерефталатной бумаги и эпоксидной смолы. Отличительные особенности гетинакса на основе ПЭТФ-бумаги – высокие показатели влагостойкости, механических и электрических свойств, хорошая перерабатываемость методом штамповки [6].

Фольгированный гетинакс производят для изготовления печатных плат для схем низкочастотных устройств радиоэлектроники. Он представляет собой листовой материал, покрытый с одной или с обеих сторон фольгой из электролитической меди (99,9 %).

Текстолит представляет собой слоистый пластик, изготовленный из нескольких слоев ткани, предварительно пропитанной олигомером фенолоформальдегидной смолы. В качестве наполнителя могут использоваться ткань хлопчатобумажная, стеклянная, полиэтилентерефталатная (лавсановый текстолит), асбестовая (асботекстолит), а также нетканые материалы.

Наиболее распротраненным является текстолит на основе хлопчатобумажной ткани. По сравнению с гетинаксом он значительно дороже (в качестве наполнителя используется ткань), однако обладает более высокими механическими свойствами. Электрические свойства текстолита примерно такие же, как и у гетинакса, за исключением более низкой электрической прочности. Текстолит применяют в изделиях, подвергающихся ударным нагрузкам или истиранию (детали переключателей и т.п.).

В производстве электротехнического стеклотекстолита используют стеклоткань, полученную из алюмоборосиликатного стекла с содержанием окислов щелочных металлов не более 0,5 %. В качестве связующего используют кремнийорганические лаки или композиции на основе кремнийорганических и эпоксидных смол. Изготавливают также фольгированный стеклотекстолит, имеющий более высокие влаго- и термостойкость по сравнению с фольгированным гетинаксом. Электрическая прочность стеклотекстолита почти в три раза выше, чем у текстолита из хлопчатобумажной ткани.

Неорганические стекла

Стекловидные вещества характеризуются тем, что при охлаждении затвердевают, не кристаллизуясь, образуют неупорядоченное твердое тело. Свойства такого тела постоянны независимо от пространственного направления.

Стекла по своему строению неоднородны, гетерогенны. В них могут содержаться поры, включения других веществ. При этом поры составляют до 60 % объема стекла, поэтому электрическое поле в нем неоднородно, что приводит к существенному снижению электрической прочности.

По химическому составу стекла обычно представляют собой сложные системы окислов. Наиболее распространенными техническими стеклами являются силикатные на основе SiO2. Стекла подразделяются на 1) щелочные (оконные, бутылочные и т.п.), содержащие окислы натрия и калия; 2) щелочные с высоким содержанием окислов тяжелых металлов (PbO, BaO); стекла с большим содержанием PbO называют флинтами, а с большим содержанием BaO – кронами; 3) бесщелочные – кварцевое стекло, представляющее собой чистую двуокись кремния SiO2. Последние два вида используют в качестве электроизоляционных и оптических стекол. У них высокие значения ε и ρ и малые tg δ. Например, для кварцевого стекла ε = 3,8; ρ = 1015 Ом·м; ε = 6 - 8; tg δ = 2*10-4; Eпр = 60 МВ/м.

Оптическое стекло применяется в изготовлении линз очков и медицинских приборов. Имеется семь сортов класса крон и семь сортов флинтов, что позволяет подобрать стекла с нужным показателем преломления от 1,47 (легкий крон) и до 1,75 – тяжелый флинт. Очковые стекла изготавливают из стекла класса крон с показателем преломления nD=1.52.

При изготовлении очков-светофильтров для световой защиты глаз сварщиков, металлургов и др. применяют цветное стекло: окрашенное в синий цвет окислами кобальта и железа, желто-зеленого цвета, окрашенное окислами железа с различным коэффициентом пропускания светового потока.

Наконец, для защиты от рентгеновских и гамма-лучей изготовляют специальное защитное стекло с большим содержанием окислов свинца, ослабляющего энергию излучения и снижающего дозу, действующую на человека, до установленных допустимых значений.

Большинство стекол благодаря содержанию смеси оксида железа сильно поглощают ультрафиолетовые лучи. Увиолевые стекла, содержащие менее 0,02% Fe2O3, обладают прозрачностью для ультрафиолетовых лучей; хорошо пропускают эти луча кварцевые стекла, которые применяют в специальных кварцевых лампах, дающих ультрафиолетовое излучение.

В зависимости от назначения различают несколько основных видов электротехнических стекол: электровакуумные, изоляторные, конденсаторные, стеклоэмали, стекловолокна.

Электровакуумные стекла используют для изготовления баллонов и ножек осветительных ламп, различных электронных приборов. Важнейшее требование к таким стеклам – очень близкие коэффициенты термического расширения у спаиваемых друг с другом стекла и металла.

Изоляторные стекла используют в производстве различных изоляторов: линейных, в том числе штыревых и подвесных, станционных — опорных и проходных (вводы), телеграфных, антенных и др. Электрическая емкость стеклянных изоляторов, и в частности подвесных, больше, чем фарфоровых. Изоляторные стекла широко используют также в качестве герметизированных вводов в некоторых типах конденсаторов, терморезисторов, в кремниевых и германиевых транзисторах и др.

Конденсаторные стекла служат для изготовления электрических конденсаторов, используемых в импульсных генераторах и в качестве высоковольтных фильтров. Для этих изделий необходимо, чтобы у стекол были высокие значения Епр и ε, а у стекол для высокочастотных конденсаторов, кроме того, еще и малые значения tg δ.

Стеклоэмали — это стекловидные покрытия (стекла), наносимые на поверхности металлических и керамических изделий с целью создания электрической изоляции, защиты от воздействия влаги, коррозии, а также для придания определенной окраски и улучшения внешнего вида. Например, стеклоэмаль для покрытия трубчатых резисторов представляет собой борно-свинцовое стекло, окрашенное двуокисью марганца в коричневый цвет. Ее состав: РbО — 27 %, Н3ВО3 — 70 %, МnО2 — 3 %; Тр≈ 600 °С, для повышения термо- и влагостойкости в эмаль добавляют кварцевый песок. Стеклоэмалевая изоляция наносится следующим образом: поверхность изделия, нагретого до определенной температуры, посыпают порошком стеклоэмали, которая оплавляется и покрывает поверхность тонким (0,1—0,2 мм) и прочным стекловидным слоем. Покрытие можно наносить несколько раз до получения требуемой толщины. Для стойкости стеклоэмали к термоударам необходимо, чтобы ее ТКЛР и ТКЛР материала, на поверхность которого наносят стеклоэмаль, были примерно равны. Стеклоэмаль для керамических изделий называют глазурью.

Стекловолокно получают из расплава стекла, чаще из бесщелочного алюмоборосиликатного. Это стекло обладает лучшими электрическими характеристиками, большей химостойкостью и большей (на 20—25 %) механической прочностью при растяжении, чем щелочные алюмосиликатные стекла. Образующиеся тонкие (4—7 мкм) волокна используют для изготовления изоляции монтажных и обмоточных проводов, микропроводов, стеклянных тканей (и лент), используемых в производстве нагревостойких стеклолакотканей и стеклотекстолитов. Короткое стекловолокно применяют в качестве наполнителя в пресс-материалах. Применяют стекловолокно также для изготовления стеклянной ваты, матов и изделий волоконной оптики — световодов, которые в настоящее время широко используют в качестве оптоволоконных кабелей в вычислительной технике и в электрической связи.

Световоды состоят из нескольких десятков тысяч параллельно уложенных в пучки световедущих волокон диаметром 20—30 мкм. Диаметр самого световода достигает 5—6 мм. Световедущее волокно состоит из сердцевины и оболочки, материал для которых подбирается таким образом, чтобы коэффициент преломления света n1 сердцевины был больше коэффициента преломления света n2 оболочки (n1> n2). Поэтому для изготовления сердцевины световедущего волокна используют стекла типа тяжелых флинтов, баритовых флинтов и сверхтяжелых кронов, а для изготовления оболочек — стекла типа крона или легкого крона. Стекла указанных типов изготавливают на основе чистого кварца.

Световой луч, падающий на входной торец волокна, распространяется по нему вдоль благодаря многократному полному внутреннему отражению от поверхности раздела сердцевина-оболочка и выходит из противоположного торца. Качество световода (потери световой энергии) зависит в первую очередь от степени чистоты исходных материалов и стерильности на всех этапах его производства.

Так, например, для освещения используют более дешевые полимерные волокна из полиметилметакрилата, полистирола и др.

Ситаллы — это поликристаллический непрозрачный материал, полученный путем направленной кристаллизации стекол специального состава. Степень кристалличности ситаллов может составлять 30—95 %, а размер кристаллитов 0,01—2 мкм, усадка при кристаллизации достигает 2 %. Название «ситалл» произошло от сокращения слов «силикат» и «кристалл».

При изготовлении ситаллов в стекломассу вводят специальные добавки, служащие для образования центров (зародышей) кристаллизации. В зависимости от природы введенной добавки и последующей технологии кристаллизации различают термоситаллы и фотоситаллы.

Термоситаллы образуются в результате двухступенчатой термообработки. На первой стадии термообработки (при 500—700 °С) происходит образование центров кристаллизации, на второй (при 900—1100 °С) - кристаллизация самой стекломассы. В качестве стимуляторов процесса кристаллизации обычно используют ТiО2, FeS, фториды и фосфаты щелочных и щелочно-земельных металлов.

Фотоситаллы образуются (кристаллизуются) в результате УФ-облучения с последующей низкотемпературной обработкой. В качестве стимуляторов кристаллизации используют коллоидные частицы Ag, Аu, Сu и другие, выделяющиеся из соответствующих окислов под влиянием облучения и образующие центры кристаллизации.

Особую область применения имеют фотоситаллы. Если подвергнуть заготовку из светочувствительного стекла УФ-облучению (засветке) через трафарет с последующей термообработкой, то кристаллизуется только облученная часть поверхности. Эта закристаллизованная часть при обработке кислотой будет растворяться. Затем заготовку можно опять облучить и протравить кислотой и т.д., до тех пор, пока изделие не примет нужную форму.

Электрические свойства ситаллов, как правило, выше, чем у стекол того же состава, а по сравнению с керамикой у ситаллов того же состава более высокая Епр. ε=5-7, ρ =1010-1012 Ом·м; tg δ = (l-80)·10-3; Епр = 20-80 МВ/м, интервал рабочей температуры от - 50 до 700 °С.

Ситаллы используют в качестве подложек для тонкопленочных и гибридных микросхем, опор для крепления разрядников.

Керамические диэлектрики

Керамические материалы (фарфор и фаянс) получают в результате обжига при высокой температуре смеси, приготовленной из глины с добавлением кварца (песка) и полевого шпата.

Керамические материалы могут быть весьма разнообразны по свойствам и применению. Фарфоровые изделия имеют высокую стойкость к тепловому старению. Фарфор имеет высокий предел прочности при сжатии (400 - 700 МПа), значительно меньший предел прочности при растяжении (45-70 МПа) и при изгибе (80-150 МПа), повышенную хрупкость при ударах.

Процесс производства керамических изделий проходит в три основных этапа: 1) приготовление керамической массы путем очистки от примеси ее составляющих компонентов, тщательного их измельчения и перемешивания с водой в однородную массу; 2) формирование изделия заданной конфигурации и размеров методом формования, прессования, выдавливания или литья; 3) сушка, обжиг.

Основным представителем установочной низкочастотной керамики является электрофарфор, который широко применяется для изготовления изоляторов: штыревых и подвесных, опорных и проходных, а также различных установочных деталей (розеток, вилок, ламповых патронов и т.п.). В отличие от других видов керамики электрофарфор обладает более низкими электрическими и механическими свойствами. Преимущества состоят в возможности изготавливать изделия сложной конфигурации, используя простые технологические процессы и малодефицитное сырье.

Радиофарфор представляет собой фарфор, стекловидная фаза которого облагорожена введением в нее тяжелого оксида ВаО.

Ультрафарфор различных марок является дальнейшим усовершенствованием радиофарфора, характеризуется значительным содержанием А12О3. значение tgδ ультрафарфора меньше, а ρ больше, чем обычного электротехнического фарфора. Кроме того, ультрафарфор имеет повышенную по сравнению с обычным фарфором механическую прочность, а также теплопроводность.

Высокоглиноземистая керамика (алюминоксид) в основном состоит из корунда. Этот материал, требующий сложной технологии изготовления с высокой температурой обжига (до 1750 °С), обладает высокой нагревостойкостью (рабочая температура до 1600 °С), очень высокой механической прочностью и теплопроводностью (коэффициент теплопроводности в 10—20 раз выше, чем у фарфора).

Обладающий особо плотной структурой (его плотность близка к теоретической плотности А12О3) поликор (за рубежом — люкалокс) в отличие от обычной (непрозрачной) корундовой керамики прозрачен, поэтому его применяют для изготовления колб некоторых специальных электрических источников света; он имеет ρ на порядок выше, чем непрозрачная глиноземистая керамика.

Стеатит - разновидность керамики, изготовляемая на основе талька 3MgO·4SiO2·Н2О. В то время как фарфор состоит в основном из силикатов алюминия, стеатитовая керамика — из силикатов магния. Электроизоляционные свойства стеатита высоки.

Керамические диэлектрики характеризуются высоким удельным сопротивлением (ρ ≈ 1014 Ом·м) и малым тангенсом угла диэлектрических потерь (tg δ = 10-4 – 10-3) даже при повышенных температурах ( до 1000 °С). Значение ε = 6 - 10. В конденсаторостроении применяют керамические материалы - сегнетоэлектрики с высокой ε (до 10 000 и более).

Металлизация керамики, проводимая обычно нанесением серебра методом вжигания, обеспечивает возможность осуществления спайки с металлом. Это имеет особое значение для герметизированных конструкций радиоэлектронной аппаратуры.

Природные неорганические диэлектрики

К природным минеральным неорганическим диэлектрикам относятся слюда и асбест.

Слюда обладает высокими электроизоляционными свойствами, нагревостойкостью, механической прочностью, гибкостью. В тонких слоях многие виды слюды прозрачны.

Слюда встречается в виде кристаллов, которые легко расщепляются на тонкие пластинки по параллельным друг другу плоскостям. По химическому составу слюда – водный алюмосиликат. Важнейшие виды слюды: м у с к о в-и т, состав которого приближенно может быть выражен формулой

K2O·3Al2O3·6SiO2·2H2O,

и ф л о г о п и т

K2O·MgO·3Al2O3·6SiO2·2H2O.

Фактический состав природных слюд много сложнее из-за присутствия в них примесей.

По сравнению с флогопитом мусковит обладает лучшими электроизоляционными свойствами, более прочен механически, тверд, гибок и упруг. Допустимая рабочая температура слюд ограничивается выделением входящей в их состав воды (у мусковитов обычно при 500 - 600 °С, у флогопитов – при 800 - 900 °С), что связано с потерей прозрачности, увеличением толщины (“вспучиванием”) и разрушением кристаллической структуры; обезвоженные слюды плавятся при температуре 1250 - 1300°С [2].

Значение ε слюд составляет 6 – 8; tg δ ~ 10-4; ρ =1011 – 1014 Ом·м.

По применению в радиоэлектронике различают к о н д е н с а т о р н у ю слюду – прямоугольные пластинки мусковита, применяемые в качестве диэлектрика в слюдяных конденсаторах; т е л е в и з и о н н у ю слюду – пластинки мусковита, образующие диэлектрическую основу фотокатодов и мишеней в передающих телевизионных трубках.

С л ю д я н ы е д е т а л и д л я э л е к т р о н н ы х п р и б о р о в – штампованные фасованные детали, служащие для крепления и электрической изоляции внутренней арматуры в электронных приборах.

Асбест – неорганический природный волокнистый материал, состоящий в основном из минерала хризотила 3MgO·2SiO2·2H2O. Для улучшения механических свойств к асбестовому волокну добавляют в небольших количествах хлопчатобумажное. Из асбестовых нитей получают шнуры, ткани, бумагу и другие изделия. Иногда применяется асбест со связующими волокнами (асбоцемент, асботекстолит, асбогетинакс и др.)

Основным приемуществом асбеста является высокая нагревостойкость: он разрушается, теряя кристаллизационную воду лишь при 450 - 700 °С (температура плавления 1450 - 1500 °С). Значение ρ=106 – 1010 Ом·м. Асбестовые электроизоляционные материалы применяют главным образом для высокотемпературной электроизоляции, а также теплоизоляции.