Обогащение россыпей и коренных руд олова

Обогащение оловосодержащих россыпей

Разработка оловоносных россыпей осуществляется обычными методами, но особенно широко применяется разработка их драгами и гидравлическими методами.

Разрабатываемые оловосодержащие россыпи имеют низкое содержание олова (касситерита). Современные драги могут рентабельно работать на россыпях, содержащих минимально 225 г касситерита на 1 м3 песков.

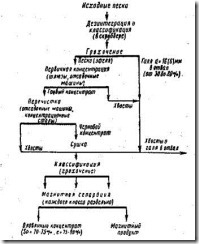

Типовая схема переработки оловосодержащих песков включает (рис. 40) дезинтеграцию и классификацию песков в скруббере с удалением в отвал гали; первичное обогащение песков на шлюзах, отсадочных машинах или винтовых сепараторах с получением грубых концентратов, содержащих в себе основную массу касситерита и других тяжелых минералов (магнетита, ильменита, граната); перечистку грубых концентратов на отсадочных машинах или концентрационных (сотрясательных) столах.

Полученный таким образом черновой концентрат подвергается сушке, классификации (рассеву) на ряд классов и магнитной сепарации. Обычно первичное обогащение и грубая доводка производятся на драге. Окончательная же доводка осуществляется на береговой доводочной фабрике, располагающей более совершенным оборудованием и развитой схемой обогащения.

В результате осуществления такой схемы получают оловянные (касситеритовые) концентраты, содержащие 70—75% олова, при извлечении в них олова от 75 до 95% от исходного количества в руде. Степень извлечения касситерита зависит от количества глины в исходных песках, крупности касситерита и принятой схемы обогащения.

В Малайе (район Куала Лумпур) разработка россыпей, содержащих от 230 до 460 г/м3 касситерита, производится драгами. Схема обогащения на этих драгах при обогащении легкопромываемых песков [7, 5] приведена на рис. 41. Пески из черпаков драги поступают в скруббер, в котором одновременно осуществляется дезинтеграция и классификация песков на два продукта: +13 мм—галя, удаляемая в отвал; и класс — 13 мм (эфеля), направляемые в первичное обогащение. Первичное обогащение производится на четырехкамерных отсадочных машинах, которые выдают отвальные хвосты и грубый концентрат, подвергаемый перечистке.

Рис. 40. Типовая схема обогащения оловосодержащих россыпей

В результате перечистки получается концентрат, промежуточный продукт и хвосты. Хвосты отсадки направляют в отвал, промежуточный продукт обезвоживают в конусе и перечищают в отсадочной машине такого же типа, которая выдает отвальные хвосты, промежуточный продукт, направляемый в питание этой же операции, и концентрат, который объединяют с концентратом первой перечистки и направляют на береговую доводочную фабрику. В результате доводки на магнитных сепараторах из чернового концентрата, содержащего от 10 до 30% олова, получают концентрат, содержащий 75% олова, при извлечении касситерита от исходного питания около 92%.

При обогащении россыпей с большим количеством глины (месниковатых песков) пески для более совершенной дезинтеграции подвергаются обработке в двух последовательно расположенных скрубберах.

Разработка россыпей производится драгами и гидравлическими методами. Первичное обогащение песков осуществляется на шлюзах или отсадочных машинах. В результате получается черновой концентрат, содержащий 30—45% касситерита и колумбита. В состав черновых концентратов входят различные количества магнитных и немагнитных разностей касситерита, ильменит, магнетит, колумбит, танталит, монацит, топаз, циркон, торит.

Черновые концентраты поступают на доводочные фабрики, где для разделения применяют мокрые и пневматические столы, магнитную и электрическую сепарации. После сушки и грохочения концентраты обогащают на столах и магнитных сепараторах, в результате чего получают продукты: ильменитовый, смешанный (колумбит, монацит, магнитный касситерит) и немагнитный (в основном касситерит и циркон). Все продукты, за исключением ильменитового, обрабатывают каждый отдельно на пневматических столах. В результате этой операции выделяют касситеритовый продукт, товарный колумбитовый концентрат и смешанный продукт, содержащий монацит, колумбит и касситерит.

Смешанный продукт подвергается тщательной классификации с последующей обработкой методом электростатической сепарации, в результате которой монацит отделяется от колумбита и касситерита, разделяемых в дальнейшем на пневматических столах, с получением товарного колумбитового и оловянного концентратов.