Автоматизация ОМД

По мере развития способов быстрого и малоокислительного нагрева заготовок все большее распространение получают автоматизированные установки для горячей обработки давлением.

Задача управления процессом нагрева металла заключается в выборе и поддержании режима работы, обеспечивающего получение металла заданного качества с минимально возможным удельным расходом топлива или электроэнергиив условиях переменной производительности агрегата. Температура нагрева измеряется термопарами, работающими в комплекте с потенциометрами.

Автоматы для горячей штамповки со встроенными нагревателями способны выполнять различные операции (отрезки, высадки, прошивки и др.) и применяются для обработки прутков диаметрами от 25 до 125 мм.

Инструмент на автоматических установках монтируется в виде блоков, чтобы обеспечивалась его быстрая замена и переналадка. Автоматические и автоматизированные линии для горячего деформирования металла работают в РФ на многих заводах: автомобильных, тракторных, подшипниковых и др.

На некоторых прокатных станах внедряют систему мониторинга проводок, что позволяет проводить точные измерения в режиме «он-лайн» профиля проката, проходящего через проводку. Постоянная передача данных измерений в режиме реально, времени использовалась для анализа критических проблем процесса прокатки, связанных с переполнением калибра. Предпринятые на основе полученных данных действия позволили повысить коэффициент использования оборудования и выход годного проката. Были улучшены допуски на размеры и овальность, а срок службы проводок увеличился.

На рис. 4.10. показана входная роликовая проводка PMG-40 VSX-4, установленная перед второй клетью чистовой группы.

Постоянное измерение отклонения роликовой проводки осуществляется при помощи специальных датчиков, вмонтированных внутри водонепроницаемых корпусов на опоре каждого держателя проводки. Когда металл входит в клеть, система PMG точно отслеживает ход процесса прокатки и измеряет размер сечения с точностью ± 0,03 мм.

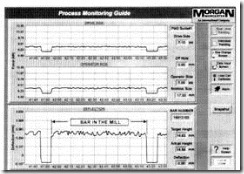

На рис. 4.11. представлен характерный пример изображения на компьютерном мониторе во время прокатки. Эта информация передается на пост управления рядом со станом и в мастерскую привалковой арматуры.

|

Два верхних графика показывают усилие на выходе (кН), полученное на основе информации со всех датчиков (как со стороны привода, так и со стороны оператора) в режиме реального времени. Данные о реальном усилии также предоставляются в цифровой форме. Сравнение этих сигналов позволяет определить, точно ли металл направлен по линии прокатки, и если есть отклонение, то установить его размеры и направление.

Рисунок 4.11. Изображение на компьютерном мониторе данных измерений полученных от системы PMG при прокатке металла диаметром 17,5 мм

Нижний график демонстрирует отклонение проводки (мм), построенное в режиме реального времени; он используется для динамического измерения размера сечения проката.

Все получаемые данные сохраняются в архивах, так что персонал стана может в любое время проверить предварительно установленные параметры в специальных окнах экрана или провести поиск определенного бунта по идентификационному номеру, который автоматически фиксируется.

Увеличительные линзы сфокусированы на задних роликах. Специальная конструкция линз дает возможность четко видеть задние ролики с входной стороны (т.е. сквозь передние). Проводка остается закрепленной в том же положении для достижения максимальной точности и быстрой настройки.

|

Настройка задних роликов осуществляется также быстро до достижения зазора, обычно превышающего размер сечения на 0,38 мм. Это обеспечивает «эффект воронки». Затем производится калибровка проводки (рис. 7.15) – это означает приведение данных датчиков в соответствии с величиной отклонения роликов проводки. Оператору достаточно просто вложить специальный ступенчатый калибровочный пруток в проводку и для каждой его ступеньки нажать клавиши «настройка» и затем «калибровка».

На рис. 4.12. показана процедура настройки проводки на оптическом стенде фирмы Morgan. Эта система проецирует теневое изображение роликов проводки на оптический шаблон на экране с разрешением более 0,01 мм.

Зазор между передними роликами регулируется путем совпадения изображения с шаблоном.