Прокатка в вакууме

Тугоплавкие металлы (Mo, Ti, Та, Nb, W и др.), их сплавы и биметаллы из них при температуре свыше 500-600 °С интенсивно окисляются, насыщаются газами (кислородом, азотом, водородом), что ухудшает их физико-механические свойства. Во многих случаях обычно горячая прокатка этих металлов и сплавов в атмосфере воздуха невозможна без применения специальных мер по защите металла от окисления и газонасыщения (плакирование, обмазка, сварные оболочки для прокатанной заготовки и т.д.)

Кардинальным решением является горячая прокатка в вакууме или среде инертных газов (Аr, Не).

Пакет пластин, выполненных из разнородных металлов или сплавов, нагревается, прокатывается и остывает в условиях вакуума. Во время прохождения свариваемых пластин сквозь очаг деформации, между ними устанавливается прочная металлургическая связь, т.е. образуется сварное соединение разнородных металлов. Для реализации метода используются вакуумные прокатные станы или вакуумные прокатно-сварочные установки

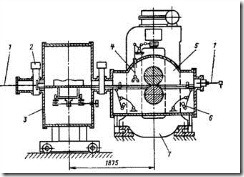

Вакуумный прокатный стан конструкции ВНИИметмаша (рис. 4.5.) предназначен для реверсивной горячей прокатки в вакууме (или в среде инертных газов) тугоплавких металлов и сплавов при температуре до 1700° С.

Исходная заготовка: толщина до 25 мм, ширина до 200 мм и длина до 500 мм; конечные размеры полосы: толщина до 1 мм и длина до 750 мм при той же ширине.

Стан состоит из двухвалковой рабочей клети с валками диаметром 400 мм и длиной бочки 300 мм; валки приводятся электродвигателем постоянного тока мощностью 70 кВт, 540 об/мин через трехступенчатый комбинированный редуктор – шестеренную клеть и универсальные шпиндели); двух вакуумных камер общим объемом 3,2 м3 и откачной системы (вакуумных насосов) для создания в камерах вакуума 133,3·10–4 Па. Скорость прокатки 0,1-0,5 м/с.

Рис. 4.5. Вакуумный стан 300:

1 – толкатели; 2 – вакуумные затворы; 3 – печная вакуумная камера на тележке; 4 – манипулятор; 5 – рабочая вакуумная камера; 6 – механизмы подачи металла в валки; 7 – рабочая клеть применения специальных мер по защите металла от окисления и газонасыщения (плакирование, обмазка, сварные оболочки для прокатываемой заготовки и т.п.).

Вакуумное пространство состоит из двух камер – рабочей и печной, соединенных между собой вакуумным затвором. Рабочая камера находится между станинами рабочей клети (т.е. внутри рабочей клети) и закреплена на общих с клетью плитовинах; бочки валков находятся внутри камеры; герметизация камеры осуществляется по шейкам валков посредством фланцев с уплотнительными кольцами из специальной резины, расположенных между торцами подушек и стенками камеры. Внутри камеры имеются рычажные устройства для подачи заготовки в валки и поворота заготовки (в горизонтальной плоскости), а также нагреватели валков.

Благодаря практически безокислительным условиям нагрева и отсутствию расплавления свариваемых металлов, прочность соединения слоев не уступает прочности самих металлов.

Метод позволяет получать сварное соединение даже таких металлов, которые традиционно считаются несвариваемыми (например, медь + молибден, алюминий + сталь и др.).

Взаимное пространственное расположение слоев из свариваемых металлов и их относительные толщины в композите могут быть практически любыми.

В качестве исходных материалов могут использоваться как традиционные виды металлопроката, так и различные дисперсные материалы - металлические порошки, стружка, высечка, а также порошковые смеси металлов с карбидами, нитридами и др. неметаллическими соединениями.

Использование данного метода позволяет значительно снизить расход дорогостоящих металлов (до 80%), повысить прочность изделий, получать композиты с улучшенными характеристиками.

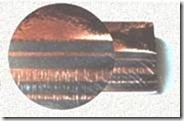

Рисунок 4.6. Биметалл, полученный методом прокатки в вакууме