ПОДВЕСНЫЕ КАНАТНЫЕ ДОРОГИ

Общее устройство, конструктивные особенности подвесных канатных дорог

Подвесные канатные дороги (ПКД) – это транспортирующие машины, тяговым и грузонесущим элементом которых является канат, подвешенный на опорах над поверхностью земли [3].

Подвесные канатные дороги классифицируют по следующим признакам:

по назначению: грузовые и пассажирские;

по характеру движения грузонесущих элементов: кольцевые; маятниковые;

по конструкции: одноканатные; двухканатные.

Основные элементы подвесных канатных дорог

Одноканатные грузовые подвесные дороги

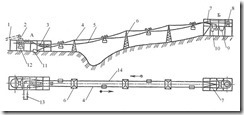

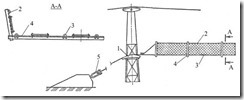

Характерной особенностью одноканатных грузовых подвесных дорог является то, что функции несущего и тягового элемента выполняет несуще-тяговый канат, замкнутый в кольцо (рис. 9.1) [3]. Загруженные вагонетки одноканатных грузовых подвесных дорог перемещаются по жесткому рельсовому пути к выходу со станции, где они подключаются к тяговому канату и перемещаются по несущему канату грузовой ветви к разгрузочной станции Б (рис. 9.1).

Вагонетки совершают кольцевое движение, но на линии между станциями А и Б они не опираются на гибкий подвесной путь, а подвешены к непрерывно движущемуся несуще-тяговому канату и перемещаются вместе с ним.

Рис. 9.1 Одноканатная подвесная канатная дорога с кольцевым движением:

1 – фрикционный привод; 2, 8 – рельсовые пути; 3 – ходовые колеса;

4 – зажимной аппарат; 5 – вагонетки; 6 – канат; 7 – балансирные роликовые батареи;

9 – концевой шкив; 10 – груз натяжного устройства; 11 – опоры

При входе на станцию вагонетки автоматически отключаются от каната и передвигаются по жестким рельсовым путям, опираясь ходовыми колесами, при сходе с рельсового пути вагонетки автоматически сцепляются с канатом зажимным аппаратом. Несуще-тяговый канат приводится в движение фрикционным приводом с канатоведущим шкивом.

Двухканатные грузовые подвесные дороги

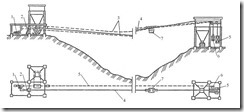

Характерной особенностью двухканатных грузовых подвесных дорог с кольцевым движением является наличие гибких подвесных путей – несущих канатов, по которым совершает кольцевое движение подвижной состав (вагонетки), перемещаемый между станциями тяговым канатом, замкнутым в кольцо (рис. 9.2).

На погрузочной станции А вагонетки с помощью выключателя освобождают от тягового каната и загружают из бункера. Здесь вагонетки снова переходят на жесткий рельсовый путь, соединяющий несущие канаты грузовой и холостой ветвей, разгружаются в бункер, обходят оборотный шкив тягового каната, подключаются к нему и по несущему канату холостой ветви возвращаются в пункт А. Концы несущих канатов закреплены на станции А, а на станции Б натянуты грузами.

У однопутной двухканатной подвесной дороги (рис. 9.3) маятниковое (реверсивное) движение по несущему канату совершает только одна вагонетка, несущий канат прикреплен к якорю и натянут контргрузом. Тяговый канат (как на дорогах с кольцевым движением) отводится на одной из станций к приводу, а на другой натягивается контргрузом.

Рис. 9.2 Двухканатная грузовая подвесная дорога с кольцевым движением:

1 – загрузочный конвейер; 2, 9 – бункер; 3, 7 – рельсовый путь; 4, 14 – несущие канаты;

5 – тяговый канат; 6 – опоры; 8 – оборотный шкив; 10 – грузы натяжного устройства;

11 – закрепляющие якоря; 12 – вагонетки; 13 – фрикционный привод

В качестве привода иногда используется лебедка с барабаном, на котором закреплены два конца каната – сбегающий и набегающий, в этом случае натяжное устройство не применяется.

Дороги данного типа выполняют как однопутными, так и двухпутными – тогда маятниковое движение в противоположных направлениях выполняют две вагонетки, присоединенные к общему тяговому канату.

Рис. 9.3 Двухканатная подвесная канатная дорога с маятниковым движением:

1 – фрикционный привод; 2 – якорь; 3, 5 – тяговый канат; 4 – несущий канат;

6 – контргруз; 7 – вагонетка

Пассажирские подвесные канатные дороги

Принцип действия пассажирских подвесных канатных дорог аналогичен принципу действия грузовых подвесных канатных дорог. Пассажирские подвесные канатные дороги выполняют одно- и двухканатными; они имеют кольцевое и маятниковое движение. Принципиальное отличие пассажирских канатных дорог от грузовых состоит в конструкции подвижного состава и повышенных требованиях к безопасности [3].

По конструкции подвижного состава пассажирские подвесные канатные дороги:

Кресельные (обычно одноканатные кольцевые) – с открытыми креслами или легкими полуоткрытыми кабинами, подвешенными к непрерывно движущемуся несуще-тяговому канату; посадка и высадка пассажиров происходит на ходу.

Первая одноместная кресельная канатная дорога была построена в США в 1935 году; в наше время кресельные канатные дороги существуют почти во всех странах мира и продолжают строиться неослабевающими темпами. Кресельные канатные дороги являются универсальным транспортным средством, обслуживающим горнолыжников и любителей летних горных аттракционов, посетителей высокогорных курортов и туристов.

Для лыжников и сноубордистов преимущество кресельной дороги перед буксировочной очевидно – это подъем в комфортабельном кресле с подножкой, что способствует наиболее полному восстановлению лыжникам перед спуском, а также возможность ее круглогодичной эксплуатации.

Кресельные канатные дороги состоят из приводной и обводной станций, натяжного устройства, подвижного состава (в данном случае – кресел) и линейных опор с роликовыми балансирами, поддерживающими канат.

Канат выполняет несущую и тяговую функции, натяжка каната осуществляется противовесом или гидравлической системой.

В качестве подвижного состава используются кресла от 2-местных до 12-местных с отцепляемыми или фиксированными зажимами. Канатные дороги с неотцепляемыми креслами (постоянно закрепленными на канате) получили большое распространение и строятся до сих пор, хотя в современных горнолыжных центрах преимущество имеют дороги с отцепляемыми креслами.

С учетом требований действующих правил безопасности, скорость движения канатных дорог с неотцепляемыми креслами при перевозке обычных пассажиров не превышает 2,25 м/с, а при перевозке лыжников – 2,5 м/с.

Максимальная пропускная способность дороги составляет: 1200 чел/час для дороги с 2-местными креслами и 1800 чел/час для дороги с 4-местными креслами.

На площадках посадки устанавливается специальный турникет, автоматически «дозирующий» очередь пассажиров по отдельным креслам (турникеты незаменимы при эксплуатации дорог с 4-8-местными креслами), в качестве дополнительного средства, помогающего организовать одновременную посадку в кресло шести и более лыжников, применяются специальные посадочные конвейеры, предварительно расставляющие лыжников в ряд.

Для быстрой доставки пассажиров в креслах на расстояния свыше 1000 м широко применяются канатные дороги с отцепляемыми креслами. Несуще-тяговый канат на таких дорогах движется с постоянной скоростью 5 м/с, во время посадки и высадки пассажиров на станциях кресла с раскрытыми зажимами движутся по специальному конвейеру со скоростью 0,3 м/с.

На выходе со станции кресла разгоняются до скорости 5 м/с, зажимы автоматически закрываются и фиксируются на канате – такая схема позволяет пассажирам более комфортно совершать посадку и высадку и вдвое сокращать время проезда.

Пропускная способность канатных дорог, оснащенных креслами с отцепляемыми зажимами, может достигать 2600 чел/час (для дороги с 4-местными отцепляемыми креслами) и до 4000 чел/час (для дороги с 8-местными отцепляемыми креслами).

Гондольные канатные дороги (одно- или двухканатные кольцевые) с кабинами (гондолами) или креслами, отцепляемыми от каната на конечных станциях и обеспечивающими более комфортабельный вход и выход пассажиров.

Кабинные канатные дороги являются универсальным транспортным средством, обслуживающим горнолыжников и любителей летних горных аттракционов, посетителей высокогорных курортов и туристов; используются в качестве транспортных магистралей для преодоления водных преград и горных ущелий.

По типу движения кабинные канатные дороги разделяют на два класса: с маятниковым (возвратно-поступательным) и кольцевым режимом движения. К преимуществам маятниковых гондольных дорог можно отнести простоту конструкции станций, недостатком является резкое снижение производительности с увеличением длины дороги.

В качестве подвижного состава гондольных канатных дорог применяются группы из нескольких кабин вместимостью от 6 до 24 человек или отдельные вагоны вместимостью от 28 до 150 человек в зависимости от требуемой производительности.

Маятниковая схема получила наибольшее распространение в связи с тем, что она обеспечивает постоянство пассажиропотока и максимальную производительность. Различают дороги с равномерным размещением кабин по линии и с несколькими группами кабин.

Дороги с кольцевым режимом движения можно разделить на дороги с постоянно закрепленными и отцепляемыми кабинами.

Кабинные канатные дороги состоят из приводной и обводной станций, натяжного устройства, подвижного состава (кабин) и линейных опор с роликовыми балансирами, поддерживающими канат. Натяжка каната осуществляется противовесом или гидравлической системой.

С учетом требований действующих Правил безопасности скорость движения канатных дорог с неотцепляемыми кабинами с кольцевым пульсирующим движением групп 2–6-местных кабин не должна превышать 4 м/с; посадка и высадка пассажиров на станциях осуществляется при остановленном подвижном составе или на скорости 0,2–0,5 м/с.

Производительность дорог такого типа зависит от количества групп кабин, количества кабин в каждой группе и типа кабин и не превышает 500 чел/час. Дороги данного класса обычно применяются для решения проблем транспортного и экскурсионного обслуживания.

Для быстрой доставки пассажиров на расстояния свыше 1000 м широко применяются кабинные канатные дороги с отцепляемым на станциях подвижным составом: несуще-тяговый канат на таких дорогах движется с постоянной скоростью 6 м/с, во время посадки и высадки пассажиров на станциях кабины с раскрытыми зажимами движутся по специальному конвейеру со скоростью 0,3 м/с, на выходе со станции кабины разгоняются до скорости 6 м/с, зажимы автоматически закрываются и фиксируются на канате.

Кабины крепятся к канату с помощью специальных отцепляющихся зажимов, не требующих никакого технического обслуживания. При входе гондолы на станцию ее зажим отцепляется от тягово-несущего каната, и она переходит на станционный подвесной конвейер, при этом скорость кабины уменьшается до 0,3 м/с, ее двери автоматически открываются и пассажиры выходят; затем гондола продолжает свое движение на станционном конвейере на другую сторону станции, пассажиры заходят в кабину, двери автоматически закрываются, гондола разгоняется конвейером до скорости каната, зажим захватывает канат и гондола выходит со станции; снаружи кабины предусмотрены специальные ниши для лыж.

Рядом с приводной станцией сооружается гараж для парковки гондол на время остановки или технического обслуживания дороги, внутри гаража гондолы перемещаются по направляющему рельсу вручную или с помощью цепного конвейера.

Гондольные дороги выполняют как транспортную функцию доставки пассажиров от жилых зон или паркингов в зону горнолыжного катания, так и для доставки лыжников к началу горнолыжной трассы. Кроме того, гондольные дороги успешно используются в теплое время года для экскурсионных и туристических целей.

Разновидностью гондольных дорог является система, в которой используются два тягово-несущих каната и кабины вместимостью до 36 пассажиров, производительность этих дорог составляет до 4500 чел/час. В отличие от традиционных систем, позволяющих эксплуатацию при скорости ветра не более 15 м/с дорога такого типа может эксплуатироваться при скорости до 25 м/с.

Буксировочные канатные дороги (одноканатные кольцевые) с неотцепляемыми подвесками (бугелями), снабженными буксировочными приборами для одного или двух лыжников (пассажиры захватывают приборы на ходу). В состав буксировочной (бугельной) канатной дороги входят:

верхняя и нижняя станции (приводная и натяжная или совмещенный привод-натяжка и обводная станция);

линейные опоры с балансирами, поддерживающими несуще-тяговый канат;

буксировочные устройства.

Буксировочные канатные дороги (БКД) предназначены для эксплуатации в зимнее время года и служат для транспортировки лыжников и сноубордистов вверх по склону путем буксирования.

Приводная станция может размещаться как вверху склона, так и внизу – в зависимости от удобства подведения электроэнергии. Натяжение каната может регулироваться как с помощью контргруза, так и цилиндрами гидронатяжки.

В зависимости от количества посадочных мест на буксировочном устройстве, БКД делятся на двухместные и одноместные. Буксировочное устройство должно обеспечивать плавность в начале движения лыжника за счет вытяжки тросика; рекомендуемая скорость движения БКД от 2 до 3,5 м/с.

Существуют дороги с накопителем буксировочных устройств, однако БКД с накопителями находят все меньшее применение, в связи с рывками, возникающими при посадке. Буксировочные канатные дороги могут быть не только прямолинейными, но иметь и повороты трассы.

Используются два типа буксировочных канатных дорог:

тип 1. Дорога с Т-образными опорами и буксировочными устройствами с вытяжкой буксировочного тросика 6,5 м – такие буксировочные устройства обеспечивают плавность движения и удобство посадки;

тип 2. Дорога с П-образными опорами и буксировочными устройствами штангового типа с вытяжкой тросика 1 м.

Скорость движения таких дорог от 2,4 до 2,8 м/с; максимальная производительность дорог с одноместными буксировочными устройствами составляет 720 чел/час при длине склона до 600 м.

Максимальная производительность буксировочных канатных дорог с двухместными буксировочными устройствами составляет 1200 чел/час, что обусловлено условиями безопасной посадки и движения; скорость составляет 3–3,5 м/с. Применение дорог данного типа рекомендуется на склонах от 400 до 1700 м. Преимуществом дорог данного типа является возможность быстрого монтажа-демонтажа.

Максимальная пропускная способность для дорог с одноместными бугелями – 900 чел/час и двухместными – 1200 чел/час.

Бугели безопасны для лыжников, надежны при эксплуатации и наиболее просты в обслуживании, а также экономичны по потреблению электроэнергии. Привод буксировочной канатной дороги размещещается на нижней станции. Тяговый канат расположен в вертикальной плоскости, поэтому его обратная ветвь спуска поддерживается Г-образными опорами с роликами.

Положение нижней подъемной ветви каната может регулироваться по высоте в зависимости от высоты снежного покрова. Для свободного прохода снегоуплотняющей машины нижняя ветвь каната может быть поднята на высоту верхней. Нижняя станция буксировочной дороги оснащена приводом с грузовой натяжкой.

Элементы ПКД и подвижной состав

Несущие канаты. В качестве несущих применяют закрытые канаты ГОСТ 7675-73 и ГОСТ 7676-73 с внешним рядом фасонных S-образных проволок. Отрезки несущих канатов соединяют с помощью линейных муфт с винтовой стяжкой (рис. 9.4). Концы соединяемых канатов заводят в половинки муфты, расплетают, заклинивают стальными клиньями, затягивают во внутренние конусные части полумуфты и соединяют винтовой стяжкой [3].

Рис. 9.4 Несущие и тяговые элементы канатной дороги:

а – сечения несущих канатов; б – сечение тягового каната; в – линейная муфта;

1 – полумуфта; 2 – винтовая стяжка; А – конусные части полумуфты

Тяговые и несуще-тяговые канаты при эксплуатации подвергаются частым перегибам на шкивах, блоках и роликах, а также сжатию в зажимах сцепных приборов и истиранию.

Тяговые и несуще-тяговые канаты должны иметь повышенную гибкость, гладкую наружную поверхность, податливость при поперечном сжатии для надежного крепления в зажимах, высокую прочность и долговечность. В качестве тяговых и несуще-тяговых канатов используют канаты типа ЛКО.

Соединение отдельных участков канатов выполняют счалкой, длину счалки принимают не менее 1000 диаметров каната для грузовых и не менее 3000 диаметров каната для пассажирских дорог.

Подвижной состав грузовых канатных дорог. Вагонетки двухканатных грузовых канатных дорог с кольцевым движением (основной тип) изготавливают с опрокидывающимся кузовом (рис. 9.5) или открывающимся днищем.

Благодаря шарниру кузов сохраняет отвесное положение на наклонных участках дороги. Цапфы расположены ниже центра тяжести загруженного кузова и выше его центра тяжести в незагруженном состоянии, кроме того цапфы смещены от оси симметрии кузова, поэтому загруженный кузов легко опрокидывается и возвращается в исходное положение после разгрузки.

Рис. 9.5 Вагонетка с опрокидывающимся кузовом:

1 – защелка; 2 – тележка; 3 – шарнир; 4 – зажимной аппарат; 5 – боковой ролик;

6 – шина; 7 – тяга; 8 – подвеска; 9 – запорный рычаг; 10 – палец; 11 – цапфа; 12 – кузов

При наезде бокового ролика на шину подвижная щека поворачивается, и зажим освобождает тяговый канат, при сходе ролика с шины тяговый канат зажимается щеками и вагонетка прикрепляется (операции прицепки и отцепки происходят автоматически).

Нормальный ряд грузоподъемностей ходовых тележек вагонеток (включая массы груза, кузова и подвески): 800; 1250; 2000; 3200 кг. Вместимость кузова 0,25; 0,32; 0,4; 0,5; 0,63; 0,8; 1,0; 1,25; 1,6; 2,0; 2,5; 3,2 м3.

Подвижной состав пассажирских канатных дорог

Подвижной состав отечественных кресельных одноканатных пассажирских дорог состоит из неотцепляемых одноместных или двухместных кресел правового и левого исполнения с подножкой или без подножки и двухместных кабин [3].

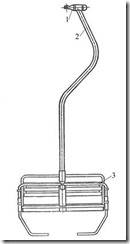

Кресла (рис. 9.6) и кабины (рис. 9.7) прикрепляются к несуще-тяговому канату пружинно-винтовым зажимом, связанным с подвеской с сиденьем кресла или каркасом кабины [3].

Рис. 9.6 Кресло кресельной пассажирской Рис. 9.7 Кабина кресельной пассажирской

подвесной канатной дороги: подвесной канатной дороги:

1 – пружинно-винтовой зажим; 1 – пружинно-винтовой зажим; 2 – подвеска;

2 – подвеска; 3 – сиденье 3 – козырек; 4 – каркас кабины; 5 – двери

Кабины выполняются с козырьками или без козырьков и снабжаются дверями. Конструкция и размеры кресел подвесных канатных дорог стандартизованы.

Вагоны отечественных маятниковых пассажирских подвесных дорог выполняют 10-, 20-, 40-, 60-, 80-, 100-, 125-местными. Конструкция таких вагонов включает тележку, подвеску и кабину [3].

Привод. Преимущественное применение в грузовых и пассажирских канатных дорогах с кольцевым и маятниковым движением имеет фрикционный привод с канатоведущими шкивами.

Силы сцепления зависят от коэффициента трения между канатом и канатоведущим шкивом, угла обхвата канатоведущего шкива канатом (рис. 9.8) и усилия натяжения ветвей каната на канатоведущем шкиве. Для увеличения коэффициента сцепления μ каната со шкивом (μ = 0,1–0,12) используют зажимы канатов различных типов и футеровки ручья шкива. Зажимы имеют меньшее распространение из-за больших местных сопротивлений, которые способствуют быстрому износу самих зажимов и каната [3].

Наиболее рациональным и надежным способом повышения коэффициента сцепления μ является футерование ручья шкива вязкоупругим материалом (износоустойчивая резина, обеспечивающая μ = 0,22 и работоспособность при температуре от +40 до –25 °С). Конструкция и размеры шкивов пассажирских канатных дорог регламентированы стандартами.

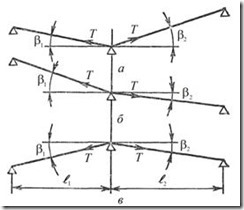

Рис. 9.8 Схемы обхвата канатом шкива

Существует несколько схем обхвата канатоведущего шкива канатом (рис. 9.8). Самая простая из схем обхвата шкива (рис. 9.8, а) обеспечивает наименьшую тяговую способность. Для ее повышения, например, канатоведущий шкив выполняют двухжелобчатым и огибают канатом дважды (рис. 9.8, в, г), однако при этом происходит неравномерный износ парных желобов шкива и каната.

В конструкции привода с двумя последовательно расположенными шкивами (рис. 9.8, д) канатоведущие шкивы приводятся во вращение электродвигателями , имеющими разную мощность с учетом того, что при одинаковых углах обхвата они передают разные тяговые усилия, отличающиеся приблизительно вдвое.

Наиболее рациональной является схема обхвата канатоведущего шкива канатом (рис. 9.8, б), в которой вал одноручьевого футерованного канатоведущего шкива, опертый на подшипники, приводится во вращение электродвигателем приводного механизма. Все элементы привода установлены на общей сварной раме.

В подвесных канатных дорогах обычно устанавливается электрический привод. Дороги, расположенные в труднодоступных горных местностях, удаленных от линий электропередач, снабжают дизельными электрическими приводами.

Линейные сооружения

К линейным сооружениям относятся опоры и линейные станции

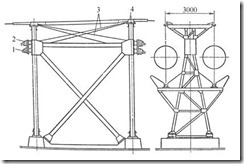

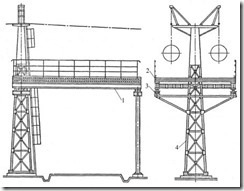

Опоры (рис. 9.9) поддерживают несущие и тяговые канаты на линии и изготавливаются металлическими или железобенными высотой 5–30 м; расстояние между осями несущих канатов на опоре (колея) составляет 3; 4; 6 м.

Рис. 9.9 Металлическая опора двухканатной кольцевой грузовой подвесной дороги:

а – конструкция; б – башмак опоры;

1 – нижние консоли; 2 – ролики; 3 – дуга; 4 – верхние консоли; 5 – несущие канаты;

6 – башмаки; 7 – головная часть; 8 – пирамидальные секции; 9 – тяговый канат

Линейные станции (рис. 9.10) устанавливают в местах стыка участков несущего каната и выполняют двойными натяжными, двойными якорными и якорно-натяжными.

Рис. 9.10 Двойная натяжная линейная станция:

1 – несущий канат; 2 – переходная муфта; 3 – блок;

4 – натяжной канат; 5 – контргруз; 6 – концевая муфта

На двойной натяжной станции оба несущих каната каждого из стыкуемых участков с помощью отклоняющих башмаков отводятся внутрь станции, стыкуются переходными муфтами с натяжными канатами, перекинутыми через блоки, и натягиваются контргрузами. С рамами контргрузов натяжные канаты соединены концевыми муфтами.

На двойной якорной станции (рис. 9.11) концы несущих канатов, отведенные внутрь станции с помощью отклоняющих башмаков, заякориваются в металлоконструкции станции с помощью анкерной плиты со сферической подушкой и концевой муфты.

Рис. 9.11 Двойная якорная линейная станция:

1 – концевая муфта; 2 – анкерная плита; 3 – несущий канат; 4 – отклоняющий башмак

Станции и их оборудование

Станции грузовых канатных дорог по назначению классифицируют на погрузочные; разгрузочные; угловые; проходные; узловые.

Погрузочная станция – это отправной пункт, представляющий собой наземное сооружение, в котором размещаются:

жесткий рельсовый путь (на него переходят вагонетки на станции);

выключатель, обеспечивающий отсоединение разгруженных вагонеток от тягового каната;

устройство для замедления движения вагонеток перед погрузкой (рельсовый путь с подъемом или тормозные шины);

устройство для принудительного продвижения отключенных вагонеток по рельсовому пути;

бункеры, дозаторы, питатели – устройства для накопления груза на станции и дозированной загрузки вагонеток;

устройство для разгона загруженных вагонеток до скорости тягового каната (наклонная горка или батарея футерованных роликов);

включатель, обеспечивающий автоматическое подсоединение вагонеток к тяговому канату.

Разгрузочная станция – это конечный пункт грузовых канатных дорог, где происходит разгрузка. Здесь разгруженные вагонетки обходят вокруг обводного шкива и возвращаются к выходной части станции, затем отключаются от конвейера (или вспомогательного каната), подключаются к тяговому канату и уходят на линию.

Угловые станции устанавливают в пунктах поворота трассы: если на станции не установлены привод или натяжное устройство, то она работает автоматически, т.е. вагонетки проходят ее, не отключаясь от тягового каната.

Проходные станции устанавливают в местах сопряжения приводных участков грузовых канатных дорог большой длины, имеющих несколько приводов: вагонетки отключаются от тягового каната и движутся по рельсовому пути по инерции в сторону включателя, который подключает их к тяговому канату другого приводного участка дороги.

Узловые станции устанавливают в местах разветвления линии грузовой канатной дороги, примыкания к ней другой дороги или пересечения нескольких дорог: стрелки рельсовых путей переводятся автоматически с пульта управления по сигналу концевых выключателей, установленных на тележках вагонеток.

Защитные сооружения. К защитным сооружениям относятся предохранительные сети (рис. 9.12) и мосты (рис.9.13), ограждающие пространство от возможного падения груза из вагонетки или самой вагонетки в случае аварии.

Рис. 9.12 Предохранительная сеть:

1 – башмак; 2 – каркас из бортовых канатов; 3 – сетевые канаты;

4 – поперечины; 5 - якорное устройство

Основными параметрами подвесных канатных дорог являются:

длина канатных дорог не ограничена, т.к. дорогу можно образовывать из многих последовательно соединяемых самостоятельных секций;

уклон трассы не более 30°;

производительность грузовых канатных дорог достигает 600т/ч;

грузоподъемность вагонеток 2–3 т;

скорость движения вагонеток на линии до 3,2 м/с;

пропускная способность пассажирских подвесных канатных дорог 2000–3000 чел./ч.

Рис. 9.13 Предохранительный мост:

1 – пролетное строение; 2 – настил; 3 – пружинные опоры; 4 – линейная опора

Основными расчетными нагрузками подвесных канатных дорог являются:

натяжение в сбегающей ветви тягового каната;

натяжение в набегающей ветви тягового каната;

силы сопротивления движению на характерных участках трассы загруженной и холостой ветвей: прямолинейных, наклонных; участках поворота на канатоведущем и обводных шкивах, на роликовой батарее и т.д.

Общий порядок расчета и конструирования подвесных канатных дорог

Основные параметры грузовых подвесных канатных дорог (часовую производительность, скорость, вместимость и полезную грузоподъемность вагонеток) определяют из расчета требуемой годовой производительности Пг дороги [3]. Расчетная часовая производительность

![]() , (9.1)

, (9.1)

где K – коэффициент неравномерности работы грузовых подвесных канатных дорог; K = 1,1 – при одно- и двухсменной работе; K = 1,2 – при трех- и четырехсменной работе;

n0 – количество дней (суток) работы дороги в году;

Т – количество часов работы дороги в сутки.

Требуемая полезная грузоподъемность вагонетки

![]() , (9.2)

, (9.2)

где τ – интервал между последовательными выпусками вагонеток на линию; τ ≥ 18 с – при механизированном перемещении вагонеток; τ ≥ 12 с – при загрузке на ходу; τ = 20–60 с – при прочих условиях.

Вместимость вагонетки

, (9.3)

, (9.3)

где ρ – насыпная плотность груза, т/м3;

ψ – коэффициент заполнения кузова вагонетки; ψ = 0,8–1,0

По полученным значениям G и i выбирают тип вагонетки с учетом собственной массы вагонетки, которая входит в номинальную грузоподъемность и составляет 25–35% от номинальной грузоподъемности

Расстояние между вагонетками на линии

λ = τ v, (9.4)

где v – скорость движения вагонетки, м/с.

С увеличением вместимости вагонеток уменьшается их количество, увеличивается интервал выпуска вагонеток на линию и облегчается механизация загрузки, но при этом возрастает диаметр несущего каната и стоимость дороги.

С повышением скорости при той же производительности увеличивается расстояние между вагонетками на линии, снижается общая нагрузка на несущий и тяговый канаты дороги.

Самым оптимальным вариантом при выборе трассы дороги при отсутствии помех для установки опор является прямолинейная трасса.

При наличии железных и автомобильных дорог, населенных пунктов, рек и каналов, линий электропередач, промышленных зданий и сооружений на пути строящейся подвесной канатной дороги рассматривают технико-экономические показатели альтернативных вариантов (с прямой и ломаной в плане трассами) и выбирают из них оптимальный.

При большой длине дороги и необходимости нескольких приводных участков целесообразно для сокращения количества приводов увеличивать мощность приводов, прочность тягового каната, а также скорость движения (для снижения распределенной нагрузки).

Приводы смежных приводных участков целесообразно размещать на одной станции и в одном машинном помещении. Так как мощности приводов и натяжения тяговых канатов выполняются (по возможности) одинаковыми, приводные участки устанавливают с одинаковыми разностями высот h конечных точек и одинаковыми длинами пролетов L. Продольный профиль дороги может быть прямым, вогнутым и выпуклым (рис. 9.14).

Рис. 9.14 Профили подвесной канатной дороги:

а, б – вогнутые; в – выпуклый

При построении профиля подвесной канатной дороги должны выполняться требования, регламентированные Правилами устройства и безопасной эксплуатации грузовых и пассажирских подвесных канатных дорог, которые предусматривают:

обеспечение свободного габарита под дорогой (расстояние по вертикали от низшей точки подвижного состава, а также от любого каната или предохранительного устройства дороги до земли должно быть не менее 2,5 м над незастроенными территориями и не менее 4,5 м – над территориями промышленных предприятий, строительных площадок и автомобильными дорогами; над зданиями и сооружениями оно должно быть не менее 1 м);

обеспечение габаритов приближения вагонеток на линии с учетом 20%-го бокового качания (не менее 1 м к сооружениям и естественным препятствиям; не менее 2 м – в местах прохода людей и не менее 0,5 м – между габаритами встречных вагонеток);

надежность прилегания несущих канатов к опорным башмакам на вогнутых участках профиля с коэффициентом запаса;

плавность профиля дороги, обеспечиваемая таким размещением опор на выпуклых участках трассы, при котором углы δ перегиба несущего каната (рис. 9.15), возрастающие на выпуклых участках при подходе вагонетки к опоре, примерно одинаковы, а tgδ ≤ 0,08;

равномерность нагрузки привода, достигаемая расстановкой опор, при которой на подходе к ним (места трассы, где углы подъема максимальны) одновременно находится не более 25% общего количества вагонеток всей линии.

Рис. 9.15 Выпуклый участок профиля подвесной канатной дороги

На равнинной местности опоры располагают на равном расстоянии друг от друга с пролетом ℓ = 80–150 м, а при дорогостоящих основаниях под опоры пролеты увеличивают до 200–300 м. Опоры у станций располагают на расстоянии 40–60 м от них. Высота опор составляет 8–12 м с обязательным соблюдением требований свободного габарита над дорогой.

Колею дороги принимают 3 и 4 м, для дорог малой длины – 6 м (по диаметру обводного шкива). После выбора колеи выполняют проверку проходимости вагонеток в самом длинном пролете дороги с учетом раскачивания при действии ветра.

Угол отклонения вагонеток от вертикали [3]

, (9.5)

, (9.5)

где k = 1,4 и k1 = 1,2 – аэродинамические коэффициенты для вагонеток и для каната соответственно;

F – площадь боковой подветренной поверхности вагонетки, м2;

а – расстояние по вертикали от точки приложения ветровой нагрузки к вагонетке до верха каната, м;

dТ – диаметр тягового каната, м;

λ – расстояние между вагонетками, м;

е – расстояние от верха несущего каната до оси тягового каната, м;

mВ – масса вагонетки, кг;

b – расстояние по вертикали от точки подвеса вагонетки до тягового каната, м;

q0 – масса 1 м тягового каната, кг/м.

Тяговый расчет. Тяговый расчет канатной дороги с фрикционным приводом выполняют методом обхода по контуру (рис. 9.16) [3].

Рис. 9.16 Схемы для тягового расчета канатной дороги

Натяжения тягового каната в характерных точках трассы дороги:

S1 = Sсб ;

S2 = S1 + W1-2;

S3 = K S2 = K (S1 + W1-2);

S4 = Sнб = W3-4 = K (S1 + W1-2) + W3-4

где K = 1,05–1,1 – коэффициент, учитывающий сопротивление на натяжном шкиве;

W1-2, W3-4 – силы сопротивления на участках 1–2, 3–4.

В соответствии с уравнением Эйлера S4 = Sнб = Sсб еμα = S1 еμα ,

где μ – коэффициент сцепления каната со шкивом;

α – угол обхвата канатом шкива, рад;

е – основание натурального логарифма.

Мощность привода

, (9.6)

, (9.6)

где U – тяговое усилие на канатоведущем шкиве, Н;

η = 0,85–0,9 – кпд привода.

Диаметр тягового каната принимают по его максимальному натяжению при установившемся движении с учетом запаса прочности, который согласно Правил Ростехнадзора принимается не менее 4,5.

Несущий канат кроме растяжения испытывает значительные напряжения от изгиба и смятия в зоне контакта с колесами вагонеток, поэтому несущий канат рассчитывают на прочность по растягивающему усилию и на долговечность с учетом значения и частоты действия нагрузок от колес вагонеток.

При нормативном запасе прочности каната n ≥ 2,8 для грузовых дорог и n ≥ 3,3 для пассажирских разрывное усилие каната

Тразр > Тmax n. (9.7)

По этому усилию по каталогу выбирают диаметр каната.

Использование машин непрерывного транспорта в современных транспортно-технологических системах и комплексах

Основные направления развития отрасли

На современных отечественных и зарубежных предприятиях различных отраслей промышленности для комплексной механизации и автоматизации транспортных, погрузочно-разгрузочных и складских операций широко используют системы из нескольких транспортирующих машин и устройств, работающих совместно с технологическим оборудованием.

Функционирование таких транспортно-технологических систем и комплексов происходит в автоматическом режиме, участие человека заключается в установлении необходимой программы для работы комплекса, в обеспечении настройки приборов управления, контроле их работы, проведении планово-предупредительных ремонтов приборов и оборудования.

Автоматизация производственных процессов с использованием машин непрерывного действия позволяет значительно увеличить экономический эффект за счет обеспечения рациональных режимов работы всех узлов конвейеров, сокращения времени пуска и остановки конвейерной линии, снижения расхода электроэнергии и простоев оборудования.

Для вновь проектируемых и действующих транспортных систем существуют некоторые характерные особенности, определяющие их функциональные параметры:

высокая экономическая эффективность;

необходимая пропускная способность;

высококачественный уровень перемещения грузов;

безопасные условия реализации производственных процессов;

надежность используемых технических средств.

В каждой системе определенной сложности можно выделить в виде соответствующих подсистем технологические транспортные элементы, которые включают в себя разнообразные линии технологических маршрутов, т. е. линии связи между технологическими звеньями: участки перемещения грузов, аккумулирующие и перегрузочные бункеры, дробильные комплексы, подъёмные установки. Таким образом, путь доставки грузов представляет собой цепь взаимосвязанных транспортных процессов (элементарных грузопотоков) реализуемых поэтапно.

Интенсивность грузопотоков является определяющим фактором для достижения заданной производительности транспортно-технологического комплекса в целом. Анализ количественных и качественных характеристик грузопотоков показывает определенные закономерности их формирования. На основе анализа грузопотоков и операций формируются основные эксплуатационные требования к техническим средствам, выстраивается структурная схема технологии транспортных и погрузочно-разгрузочных работ.

Основными критериями, определяющими выбор средств механизации, являются:

производственно-технические условия;

выполнение правил и норм техники безопасности и охраны труда;

минимальная стоимость выполняемых работ;

увеличение производительности труда.

Ритмичность и качество выполняемых транспортных услуг определяют стабильность и эффективность функционирования предприятия в целом. Современные компании, специализирующиеся на выпуске конвейеров и конвейерных систем, при проектировании учитывают рельеф местности и требования заказчика и снабжают такие системы устройствами непрерывного электронного слежения, которые автоматически передают на управляющие устройства команды об операционных отклонениях в работе системы и обеспечивают ее немедленную остановку в случае неполадки.

Пуск системы конвейеров производят в последовательности, обратной движению груза: первым запускают последний конвейер системы, затем автоматически включается расположенный перед ним конвейер и последним – первый конвейер системы, чтобы обеспечить подачу груза без завалов на уже работающую машину. Останавливают систему конвейеров в обратном порядке. С помощью приборов автоматики осуществляется автоматический контроль за работой основных узлов для предотвращения аварийных ситуаций путем отключения всей линии или ее части.

Перспективы повышения надежности и безопасности эксплуатации, улучшения технологических, экологических и эргономических показателей качества машин непрерывного транспорта

Для автоматической работы транспортирующей машины или транспортно-технологического комплекса недостаточно установить необходимые приборы автоматического управления, очень важно обеспечить длительную непрерывную работу каждого элемента системы при минимальном количестве обслуживающего персонала. Для выполнения этого условия имеется целый ряд вспомогательных автоматических устройств, контролирующих надежность работы конвейерного транспорта.

Современные высоконадежные транспортно-технологические комплексы проектируют с независимым взаимодействием его отдельных элементов, что обеспечивает бесперебойную эксплуатацию основной линии при выходе из строя одного из конвейеров.

Для повышения надежности машин непрерывного транспорта необходимо решить комплекс различных задач, включающих создание новых материалов с высококачественными эксплуатационными характеристиками, современных прогрессивных технологий изготовления, сборки, контроля и регулировки транспортирующих машин, совершенствование методов расчета и проектирования конвейеров, повышение надежности их элементов и средств автоматики.

Для обеспечения заданных эксплуатационных характеристик конвейерных систем необходим их текущий контроль – поток данных, сопровождающих работу узлов всего транспортно-технологического комплекса. Данные включают в себя технологические параметры функционирования и эксплуатационные характеристики для текущего контроля и прогноза работоспособности комплекса.

Основой системы контроля являются первичные датчики сбора информации, устройства передачи данных и алгоритмы их обработки, которые учитывают как исходные технические параметры, так и параметры, связанные с износом или отказом оборудования и влияют на надежность системы в целом. Технические средства контроля и автоматического управления обеспечивают равномерный грузопоток, стабильный ритм и высокую производительность на всем протяжении транспортирования.

Основные типы машин непрерывного транспорта в настоящее время унифицированы и комплектуются укрупненными узлами с учетом требований заказчика, эргономических показателей и конкретных условий эксплуатации. Развитие современных машин непрерывного транспорта, конвейерных и транспортно-технологических систем происходит в направлении универсальности, энергосбережения, снижения материалоемкости и затрат на обслуживание, обеспечения экологических требований.