Роликоопоры относятся к наиболее массовым элементам ленточных конвейеров. В процессе эксплуатации техническое обслуживание роликоопор предусматривает их периодический осмотр, регулировку и замену, ролики обеспечивают запасом смазки на весь срок эксплуатации.

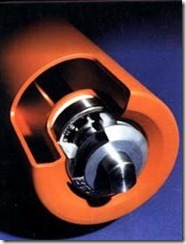

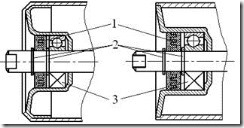

Ролик (рис. 3.7) состоит из обечайки, изготовленной из отрезка трубы; вкладыша, штампованного из стали или литого из чугуна; оси (или полуоси); подшипника качения (шарикового, а для тяжелых типов – конического роликоподшипника) и его защитного уплотнения. С внутренней стороны подшипник защищен шайбой, канавками во вкладыше или внутренней трубой, которая полностью изолирует его от полости корпуса ролика и служит резервуаром для запаса смазки. Для защиты подшипника с внешней стороны от попадания пыли применяют сложные лабиринтные уплотнения.

Рис. 3.7. Подшипниковый узел ролика

|

Долговечность работы ролика зависит не только от силовых нагрузок и частоты его вращения, но и от конструктивного расположения и способа соединения его элементов: соосности поверхностей оси под подшипники и посадочных мест в обечайке под стаканы, соосности внешней поверхности стаканов и расточек под наружные кольца подшипника, качества уплотнения и смазки. Уплотнение является одним из важнейших элементов ролика, так как определяет долговечность подшипника. От конструкции уплотнения зависит безремонтный период эксплуатации ролика [5].

В уплотнениях большинства конструкций роликов основной частью является лабиринт, подшипники роликов тщательно уплотняются с наружной и внутренней стороны. Современные конструктивные исполнения подшипниковых узлов роликов являются достаточно надежными, обеспечивая запас смазки на весь срок эксплуатации ролика.

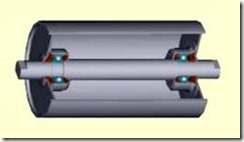

Несмотря на многообразие конструктивных разновидностей роликов, можно выделить два принципиально различных типа: ролики со сквозной осью (рис. 3.8) и встроенными подшипниками и ролики моноблочные с выносными подшипниками на полуосях.

Ролики обладают надежной конструкцией с автономным внутренним объемом, не зависящим от условий внешней среды и места эксплуатации.

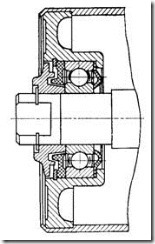

Соединение обечайки ролика и корпуса подшипникового узла применяется как в сварном (рис. 3.9, б) так и в вальцованном (рис. 3.9, а) исполнении.

Рис. 3.8. Конструкция ролика со сквозной осью

а б

Рис. 3.9. Конструктивное исполнение роликов с лабиринтным уплотнением:

1 – лабиринт; 2 – стопорное кольцо; 3 – подшипник

Соединение образует неразборную и защищенную от проворота, влагонепроницаемую конструкцию. Материал трубы обечайки – электросварные прямошовные трубы с толщиной стенки не менее 3 мм; допустимые отклонения в трубе по соосности, цилиндричности, некруглости – в пределах не более чем по ГОСТ 10704–91. Радиальное биение обечайки по наружному диаметру ± 0,8 % от диаметра обечайки. Радиальное биение может быть уменьшено до 0,6 мм при длине ролика до 600 мм и до 0,8 мм при длине ролика до 1400 мм путем механической обработки по наружному диаметру [5].

Корпус подшипникового узла, штампованный из стального листа, по сравнению с литым корпусом имеет меньший вес, что значительно снижает момент сопротивления вращению и благоприятно влияет на работу конвейера. Подшипниковый узел состоит: из радиального шарикоподшипника 3 (рис. 3.9) по ГОСТ 8338–75 или по ГОСТ7242–81; двух стопорных колец 2 по ГОСТ 13942–86; наружного трехканального лабиринта 1, изготовленного из полиэтилена и полипропилена, температурные границы использования которого от – 35 до 50 °С.

Ролики холостой ветви имеют эксплуатационный ресурс 90 % подшипниковых узлов не менее 3 лет, а при пополнении смазки – до 5 лет. При транспортировании абразивных и липких материалов на конвейерах применяют очистительные и дисковые ролики. На некоторых конвейерных линиях большой протяженности число роликов достигает нескольких десятков тысяч. Ролики обновляются за время эксплуатации конвейера от 2 до 5 раз. Ежегодная общая потребность эксплуатирующих предприятий в роликах удовлетворяется всего на 30 %.

Конвейерные ролики, наряду с лентой, имеют наименьший ресурс и требуют наибольших затрат труда и денежных средств на замену, ремонт и обслуживание (30–40 % и более эксплуатационных затрат), а общая их стоимость составляет 25–30 % от стоимости конвейера.

Ресурс конвейерных роликов в узлах загрузки составляет от 0,5 до 1,0 года, а по ставу конвейера – от 0,7 до 2,5 лет (в среднем 1,7 года). Расчетный срок службы среднего, наиболее нагруженного ролика, при ширине ленты 1800–2000 мм принимается равным 45 тыс. ч при загруженности подшипникового узла не более 60–80 % от номинальной [5].

В результате обработки статистических данных, систематизации и анализа повреждений элементов конвейеров в процессе эксплуатации выявлено, что частые простои конвейеров связаны с выходом из строя конвейерных роликов. Отказы распределяются следующим образом: посадочные места под подшипники качения на оси роликов, рабочие поверхности барабанов и роликов подвергаются механическому и абразивно-механическому износу, в результате чего происходит изменение их начальных размеров, искажение геометрических форм, появление рисок и задиров.

Чаще всего выход из строя конвейерных роликов (табл. 3.1) происходит из-за засорения подшипникового узла абразивными частицами транспортируемого груза или чрезмерного повышения температуры на внутренней поверхности ролика.

Засорение подшипникового узла увеличивает коэффициент сопротивления движению, препятствует вращению ролика, ведет к истиранию тела ролика, преждевременному износу ленты и увеличению энергоемкости процесса транспортирования.

Конвейер с невращающимися роликами эксплуатировать нельзя, так как происходит их износ на полную толщину стенки трубы, интенсивное истирание обкладки ленты, повышается температура на контакте, существенно увеличивается сопротивление движению ленты (до 10 раз), крутящий момент на выходном валу двигателя, следовательно, повышается энергоемкость процесса транспортирования.

Таблица 3.1

Распределение отказов в работе роликов

по причинам их возникновения

|

Причины выхода из строя роликов |

Частота выхода из строя, % |

|

|

верхней ветви |

нижней ветви |

|

|

Засорение подшипников и их стопорение |

38 |

12 |

|

Отсутствие или недостаток смазки подшипников |

37 |

36 |

|

Слабая посадка подшипника в корпусе |

12 |

10 |

|

Слабая посадка подшипника на оси |

3 |

3 |

|

Равномерное истирание обечайки по окружности |

2 |

30 |

Таким образом, надежность подшипникового узла является одним из определяющих критериев при выборе конструкции роликов.