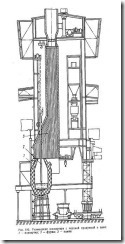

Профиль доменной печи

Очертание рабочего пространства доменной печи в вертикальном осевом сечении, ограниченного огнеупорной кладкой, называется профилем. Поскольку разгар футеровки начинается с момента ввода печи в эксплуатацию, профиль ее не является постоянным.

Следует различать профили проектный (расчетный) и рабочий, стабилизирующийся в зависимости от условий работы и конструктивных особенностей печи, в том числе от системы охлаждения. Рабочий профиль как очертание рабочего пространства печи отличается от проектного толщиной проектной кладки шахты. Это не исключает влияния последнего на ход доменной печи и технико-экономические показатели ее работы. Чем правильнее проведен расчет профиля, тем эффективнее использование химической и физической энергии газов, ровнее ход ее, равномернее разгар футеровки и больше стабильность соотношений основных размеров рабочего и проектного профилей. При неравномерном разгаре футеровки, т. е. при искажении профиля, производительность печи снижается, а расход кокса увеличивается. В связи с этим важно не только найти оптимальный проектный профиль, но и следить постоянно в процессе эксплуатации за его «чистотой» и относительной равномерностью разгара.

Сочетание этих условий дает возможность получить так называемый рациональный профиль, обеспечивающий быстрое достижение после задувки печи проектных показателей и большую ее производительность для данных конкретных условий производства.

Основные размеры профиля и его составные части

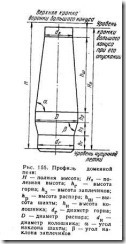

Профиль доменной печи (рис. 155) подразделяют на составные части. Горн (нижняя цилиндрическая часть печи) в свою очередь делится на верхний и нижний, или соответственно на фурменную зону и металлоприемник. Подину металлоприемника называют лещадью. Часть металлоприемника ниже подошвы чугунной летки носит название зумпфа, или «мертвого» слоя (высотой h). Эта зона, постоянно заполненная жидкими продуктами плавки, защищает лещадь от воздействия процессов, происходящих в горне. Высота h в высоту горна hr не входит.

Между наиболее широкой цилиндрической частью профиля —распаром и горном находятся заплечики, представляющие собой усеченный конус, обращенный широким основанием к распару.

Выше распара находятся шахта, имеющая форму усеченного конуса, и цилиндрический колошник.

Основными размерами профиля являются полезная и полная высота печи, высота отдельных его частей (горна, заплечиков, распара, шахты, колошника) и их диаметры. Основные размеры указанных частей профиля определяют рабочее пространство печи, т. е. так называемый ее полезный объем (Vo), равный объему печи от оси чугунной летки до кромки большого конуса или засыпного устройства аппарата в крайнем опущенном положении. Расстояние между ней и осью чугунной летки называется полезной высотой (Но).

Уровень засыпи шихты принято поддерживать на 1,0—1,5 м ниже указанного положения большого конуса или лотка.

Полной высотой в отличие от полезной называют расстояние от оси чугунной летки до верхней кромки основного опорного кольца колошника, на которое опирается засыпной аппарат. Разность полной и полезной высот определяется его высотой.

Отношения полезной высоты и диаметра колошника к диаметру распара (соответственно H0/D и dк/D),а также диаметра распара к диаметру горна (D/dr) определяют конфигурацию профиля, в том числе углы наклона шахты (α) и заплечиков (β). Расстояние между стенкой колошника и кромкой большого конуса или лотка засыпного аппарата в их крайнем опущенном или наклонном положении называют колошниковым зазором.

В стали по сравнению с чугуном содержится меньше углерода, кремния, серы и фосфора. Для получения стали из чугуна необходимо снизить концентрацию веществ путем окислительной плавки.

В современной металлургической промышленности сталь выплавляют в основном в трех агрегатах: конвертерах, мартеновских и электрических печах.